钢卷打捆机故障分析及处理措施

2016-10-13高亮亮刘利伟刘天浩王彦国

高亮亮, 刘利伟, 刘天浩, 王彦国

(首钢股份公司迁钢钢铁公司设备部, 河北 迁安 064400)

钢卷打捆机故障分析及处理措施

高亮亮, 刘利伟, 刘天浩, 王彦国

(首钢股份公司迁钢钢铁公司设备部, 河北迁安064400)

针对冷轧成品包装机组钢卷打捆机的结构、工作原理,介绍钢卷打捆机典型故障,分析打捆机穿带时序及现场故障,制定故障处理措施和解决方案。通过实施故障处理措施和解决方案,可避免在查找故障源上浪费时间,提高打捆机的设备稳定性。

打捆机故障措施

冷轧成品包装机组打捆机的作用是将包装好的钢卷进行周向及径向打捆,其驱动形式为气动马达,控制为自动化程序控制。对打捆机在使用中出现的故障进行分析统计,归纳其主要故障有:穿带不到位、过穿带、捆带卡带、脱槽、打捆松等。根据穿带动作时序及机械部件结构特点,对故障原因做了系统分析,并制定出故障处理措施和解决方案,以便对故障进行及时处理。

1 捆带机的结构与工作原理

1.1机械结构

周向打捆机由护圈压紧装置、全自动捆带机头、机头升降机构、机头移动机构、储带器、放带装置、机架等组成。

径向打捆机由2个全自动打捆机头、2套放带装置、2套储带器、机头及所有捆带导路旋转装置、穿孔导路、活动导路、机架、钢卷升降装置等组成。

打捆机机头(见图1)以压缩空气为动力实现自身的各项功能。它主要包括送带、收带马达,张紧马达、功能马达,送带、收带马达的电磁换向阀,送带、收带气缸,捆带张紧气缸、封口部件等。

1.2捆带传送、张紧装置工作原理

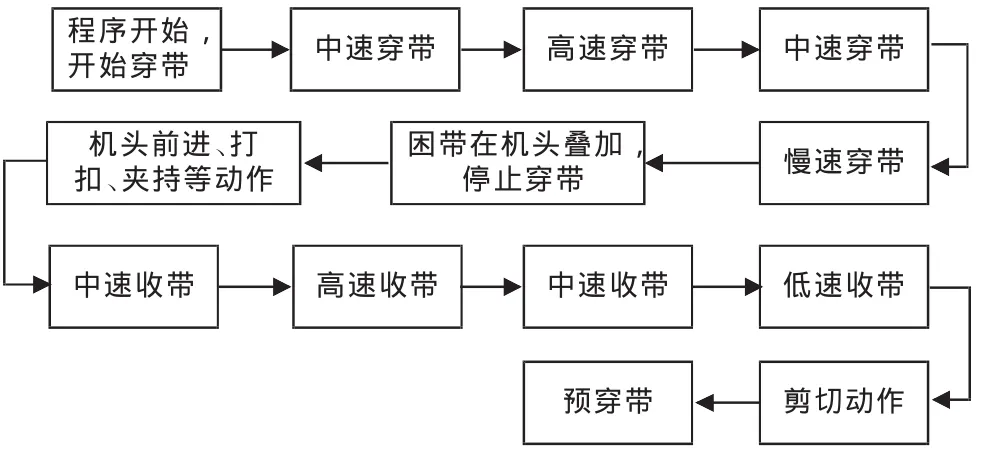

打捆机时序(见图2),捆带传送包括送带和收带,主要依靠送带马达、压下气缸、送带轮和导路完成。手动穿带到送带轮和计数辊之间后,压下气缸活塞杆伸出顶住送带马达,送带马达在压下气缸的作用下,随着马达自身的下压使得送带轮将捆带压紧。送带马达带动芯轴转动,送带轮在马达的带动下实现捆带的低速、中速和高速送带。收带时,压缩空气由马达的另一个入气口进气,此时马达实现反转。马达芯轴带动轴头的送带轮进行捆带收带。

图1 全自动打捆机头示意图

图2 打捆机时序功能图

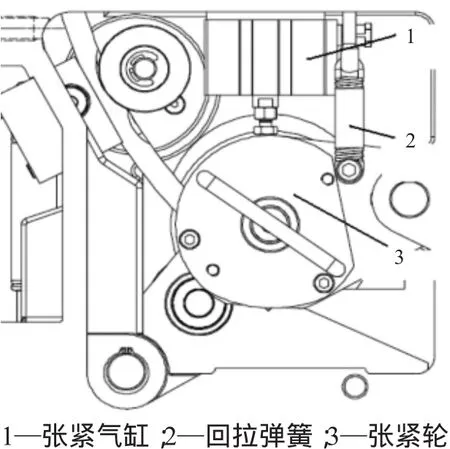

收带完成,张紧气缸推动张紧马达和张紧轮压下(见下页图3)。张紧马达带动张紧轮旋转,从而实现张紧轮对捆带的张紧功能。在捆带封口和剪切等工序完成后,张紧气缸和张紧轮在回拉弹簧的作用下恢复到初始位置。

2 打捆机气动控制原理

打捆机以压缩空气为动力实现各项功能。打捆机系统主气源压力为6 bar,设备自身各调压阀压力分别为DR1压力6 bar、DR2压力2~3 bar以及DR3压力3~4 bar。打捆机打捆的整个过程主要靠3个气动马达实现各步骤的动作。

图3 捆带传送、张紧装置示意图

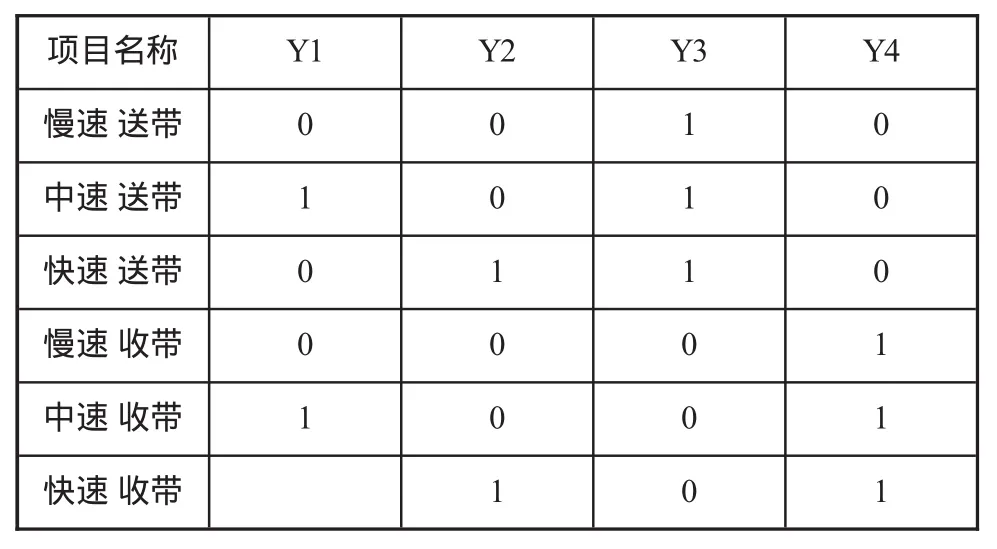

由图4可以看出,打捆机的送带、收带以及张紧主要由图中虚线框内的Y1、Y2以及DR2实现各种速度及张紧力量大小的调整。送带过程中,DR2、Y1 和Y2组合分别为慢速、中速和快速送带。通过调整DR2、DR3的压力值以及Y1、Y2两个阀的配合使用,可实现打捆机由低速到高速不同速度的变化调节。张紧过程中,为防止捆带松动,通常情况下需要将张紧马达的各条支路全部打开并尽量将各调压阀的压力值调大,从而实现打捆机张紧力的最大化。即:在张紧过程中将Y1、Y2打开,使用Y1、Y2以及DR2三条支路同时供气。

图4 打捆机气动控制原理图

回路中控制阀都是得电后推动阀芯,失电后依靠弹簧或气动进行复位。“1”状态为得电,“0”状态为失电。得电状态阀芯通气,失电后阀芯复位,压缩空气不能通过[1](见表1)。

表1 打捆机捆带收送时序

3 故障分析及处理措施

3.1捆带穿带过度故障

捆带穿带回到机头时不停止继续穿带,系统报警并提示错误或者捆带搭接量过长。此现象原因为:接近开关位置不当或者是故障,导致持续穿带;马达传送速度过快造成搭接量过长;捆带精确送带时间过长。

具体解决办法如下:首先要调节穿带完成接近开关位置,观察捆带通过机头内导路时,接近开关能否得到信号;如果穿带完成接近开关也可以正常得电,还可以通过调节减压阀,减小气动马达的送带速度,因为穿带完成接近开关得到信号后会有150 ms的延迟,通过调节穿带的速度进行控制捆带重合的位置,防止过穿;经穿带完成接近开关信号延时时间减小,缩短精确送带时间。

3.2捆带卡带、脱槽故障

在穿带过程中,捆带发生卡阻或者脱槽现象,无法完成正常穿带任务,具体原因为[2]:打捆机外部导路和机头内部导路自身不在同一中心线或导路间衔接间隙过大,穿带过程中捆带与导路发生卡阻;导路侧护板间衔接不好,侧护板弹簧偏松,造成对捆带的夹紧力不够而造成捆带卡带或脱槽;捆带弯曲度过大或者过小。

具体解决办法如下:首先要检查导槽是否在同一中心线上,并对打捆机的各导路衔接部位进行完善,使打捆机各处导路形成一个完整的闭环,保证捆带在导路内无卡阻,如下页图5所示;其次要调整好打捆机导路各处侧挡板的位置和松紧情况,使捆带在导路内沿要求的路线进行穿带,避免在侧挡板及导路衔接部位发生飞带和卡带。

3.3捆带穿带不到位故障

捆带穿带不到位无法完成正常穿带,或者捆带搭接量过短易造成封口处断带。通过对现场故障进行分析,原因为:封口装置不在0位导致捆带无法到达封口装置;传送轮磨损或者脏污,造成传送轮与捆带之间发生打滑现象,使捆带穿带实际速度则小于设定速度,但系统设定穿带时间没变,这就造成实际穿带长度减小,出现穿带不到位故障;传送马达运转太慢;送带精确时间过短。

图5 打捆机导路改善

具体解决办法如下:重新调整封口装置的0位。设定封口装置的零位时应保证传动轴1的滑键2与轴承外壳的局部轴线相平行(见图6)。转换环4的接触面占用接近开关6的B3位置。转换环5的螺纹销3也应与局部轴线相平行;观察带轮花纹是否已经磨损或带轮表面有铁屑等杂物。如表面有铁屑需要对带轮进行清理,带轮磨损不严重时可以通过调高气动马达转速来补偿由于穿带轮与捆带之间打滑而产生的实际穿带速度减小的现象,如磨损严重需要对带轮进行更换[3];根据送带速度的快慢,适当调整上页图4中压力调节阀DR2和DR3;将穿带完成的接近开关延时时间加长,增加其精确送带时间。

图6 封口装置0位调整示意图

3.4打捆松动故障

钢卷在刚刚完成打捆时,各道捆带都相对比较紧实。但是,当经过天车吊运后,径向的捆带有时会出现松动的现象。

3.4.1捆带松动原因分析

1)成品钢卷在包装过程中使用防锈纸、塑料薄膜、内外纸护角、钢护圈和铁皮。上述包装材料中,堆积的塑料薄膜和内外纸护角等占有一定的空间,且材料间存在间隙,捆带打完后有时会出现返松现象。

2)打捆机的执行机构为气动马达,打捆机在最后张紧过程中使用的气源压力值一定,在现有设备结构的基础上,打捆机能够收缩钢卷内部各种材料的力量已经达到最大极限值。

3)钢卷在用吊带吊运过程中,吊带与钢卷间形成一个夹角,导致在使用吊装带吊运钢卷时,钢卷内部包装材料被压得更紧,捆带出现返松现象。

3.4.2相关解决措施

1)增大周向打捆机和径向打捆机侧压板的夹紧力。这样能使钢卷在接受径向打捆机打捆时尽可能将钢卷内部的多余空间进行压缩。但是当周向打捆的侧压板的压力过大时,侧压板会影响周向打捆机两侧捆带的张紧。

2)调节DR2和DR3的气压,充分保证在打捆机张紧的过程中各支路供气的压力和流量。将压力调节阀DR2和DR3的气压由2 bar增大至4 bar左右,电磁换向阀Y2保持系统压力6 bar。

3)从打捆机的逻辑控制入手,增大打捆机张紧时的压力和流量。M2马达为张紧马达,由Y2、DR2两条支路实现捆带的张紧、调整后为Y1、Y2、DR2三路气源一同供气,实现设备压力和流量的最大化(如上页图4所示)。

4)增大收带速度和张紧时间,为打捆机张紧提供足够的时间。由于打捆机使用的气源压力一定,在不影响效率的情况下尽量延长张紧时间。增大收带速度,使捆带张紧时间完全作用在张紧动作上。将张紧时间由原来的2 s调整为2.2 s。

5)更改张紧马达的控制逻辑,由张紧时张紧马达只动作一次改为张紧两次。根据现场实际情况,打捆机头横移到打捆位置时,捆带未完全贴近钢卷,致使下一动作张紧时,马达的张紧力未全部作用在捆带张紧动作上。通过更改为两次马达张紧,第一次2.2 s,使捆带紧贴钢卷。当张紧马达松开后,钢卷内部的弹性使捆带轻微变松,之后进行第二次张紧封口,此时的捆带比第一次更紧,有效地控制了捆带的松动。

4 结语

打捆机为机电一体化设备,牵涉到机械、电气的部件很多,故障判断起来也比较复杂,气动系统是由电气程序控制、机械零件执行的系统,所需要考虑的方面更多,因此必须很清楚地了解各个顺序和动作。通过对打捆机结构、工作时序和打捆机故障系统化解析,对打捆机典型故障有一个深层次的了解,并制定全面的故障处理应急预案,保证故障能够快速、有效得到处理。

[1]袁承训.液压与气动传动[M].北京:机械工业出版社,2000.

[2]王立欣.本钢1 880 mm机组打捆机故障分析及解决办法[J].冶金丛刊,2011(3):38-40.

[3]王晓.热连轧厂钢卷打捆机的保养维护[J].黑龙江冶金,2015,35(6):52-55.

(编辑:王慧芳)

管理

试(实)验研究

TG333

A

1672-1152(2016)04-0118-03

10.16525/j.cnki.cn14-1167/tf.2016.04.41

2016-06-19

高亮亮(1982—),男,机械设备工程师,毕业于东北大学。