采用精益六西格玛方法提高无磁钢A磁导率合格率

2016-10-13马贵斌

马贵斌

(山西太钢不锈钢股份有限公司, 山西 太原 030003)

试(实)验研究

采用精益六西格玛方法提高无磁钢A磁导率合格率

马贵斌

(山西太钢不锈钢股份有限公司, 山西太原030003)

太钢型材厂针对无磁钻铤用钢A磁导率合格率低的状况,特立项采用精益六西格玛方法,实施“定义—测量—分析—改进—控制”流程,提高无磁钻铤用钢A磁导率合格率。在实施过程中,按照无磁钻铤用钢磁导率合格率为80%的现状与潜在最佳值之间的差距可提高70%~90%的原则,确定提高磁导率合格率83.3%的目标,对无磁钢关键过程进行改进,并严格控制工艺参数,最终使无磁钢A系列磁导率合格率已基本稳定,2010年第四季度此值保持在97%以上,全年平均达到95.86%。

无磁钢A磁导率合格率六西格玛

精益六西格玛方法包括了精益生产方法和六西格玛管理方法。精益六西格玛项目主要是解决复杂问题,把精益生产的方法和工具与六西格玛的方法和工具结合起来,实施流程采用新的“定义—测量—分析—改进—控制”流程,称为DMAIC 1I,与传统的DMAIC过程的区别在于它在实施中加入了精益的哲理、方法和工具。[1-2]根据精益六西格玛方法解决具体复杂问题的程度和所用的工具,太钢型材厂把精益六西格玛活动分为精益改善活动和精益六西格玛项目活动,其中精益改善活动全部采用精益生产的理论和方法。

1 项目的选题和界定

1.1选题理由

无磁钻铤用钢A系列为太钢新开发的重点品种,是太钢型材厂径锻投产后的高效产品,该产品为高铬高锰合结钢,原料成本较低,但是用于石油钻具行业,对材料磁导率要求极高,要求相对磁导率小于1.008,而无磁钢生产流程较长,并且关键环节较多,在工艺控制过程中极易出现差错影响磁导率而形成废品和降级品。

1.2项目目标

无磁钻铤用钢磁导率合格率现状为80%,按照现状与潜在最佳之间的差距提高70%~90%的原则确定提高磁导率合格率83.3%的目标。

1.3项目的流程(见图1)

图1 项目流程图

1.4Y的定义和测量方法

无磁钢磁导率合格率Y=磁导率合格支数÷磁导率检验总支数。

测量方法为按支逐支进行测量统计。

2 提高无磁钢A的磁导率合格率的实施流程

2.1流程能力

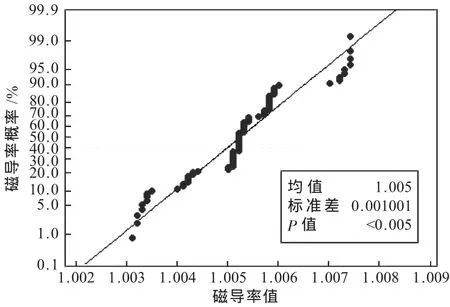

如图2所示,经MINITAB软件计算,无磁钢A的磁导率显著性概率P值<0.005,符合正态分布。

图2 磁导率值的概率图

如图3所示,无磁钢A的磁导率数据非正态分布,经BOX-COX转换后,样本均值为1.005 2,标准差为0.001,不考虑过程有无偏移时的过程性能指数Pp值=1.34,考虑过程由特殊原因引起偏差时的过程性能指数Ppk值=0.91。显然,过程能力严重不能满足要求。

图3 磁导率值的过程能力

2.2测量系统分析

经分析测量系统符合项目要求。

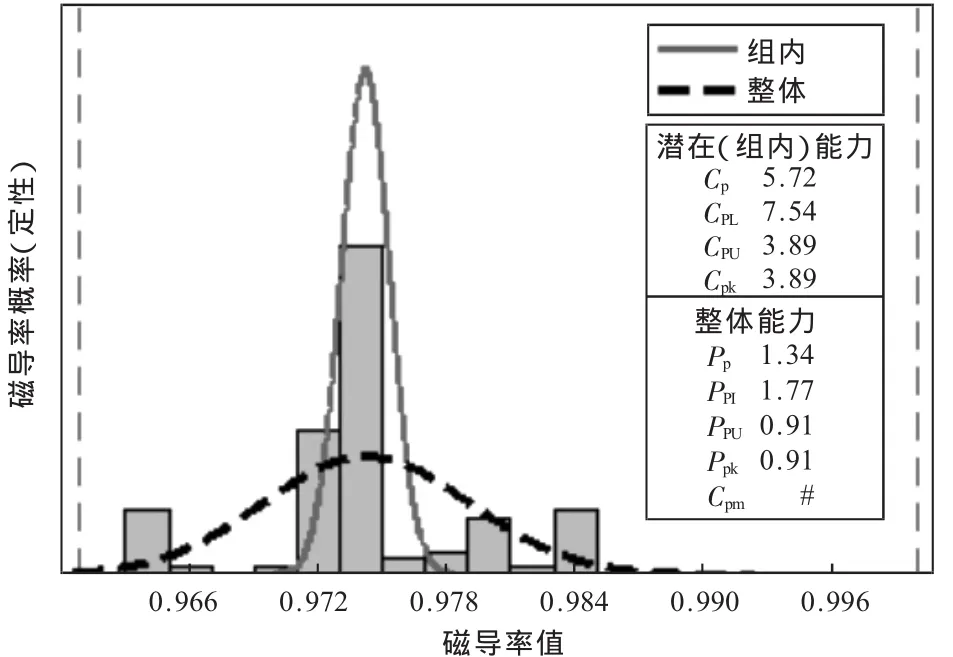

2.3因子查找

利用如图4所示的鱼骨图进行因子查找。

图4 鱼骨图

2.4关键因子筛选

通过失效模式分析,对11个重要因子进行了要因分析及风险度打分,对风险系数NRP在100以上的10项潜在要因进行下一步的针对性改进。经过团队成员头脑风暴讨论后,认为加热温度、保温时间、温锻锻造时淬水时间规范、磁导率仪操作规范、检测环境以及检测点状态六项存在快赢机会。

2.5重要因子确定

对FMEA找出了10个风险优先系数较高的输入因子,并进行了部分快速改善,确定了需要在下一阶段改善的重要因子,见表1。

表1 下阶段改进方案

3 分析和改进

3.1化学成分对磁导率的影响回归分析

选取57个炉号的无磁钢,对其Cr、Mn化学成分(见表2)与磁导率值的影响关系进行回归分析,磁导率小于1.008 0为合格,大于1.008 0为不合格。

表2 无磁钢A原化学成分 %

回归方程为:磁导率=0.993-0.003 4w(Mn)+ 0.004 38w(Cr)。

回归分析结果显示自变量Mn含量和Cr含量的P值均为0.000,均小于0.05。可见无磁钢A的化学成分对其磁导率的影响效果显著。

从以上分析可以看出:Mn含量越高,磁导率越低;而Cr含量越高,磁导率越低。这也符合钢材磁性与组织的关系,即Mn含量越高越容易形成非铁磁性的奥氏体组织,而Cr含量越高越容易形成铁磁性的铁素体组织。因此提高Mn的含量,降低Cr的含量是改进的方向。

3.2化学成分改进试验

对10炉钢采取了提Mn降Cr的改进试验。试验结果为:w(Mn)最低为18.65%,w(Cr)最高为17.49%。经检测,磁导率全部低于标准要求的1.008。

为此,将无磁钢影响磁导率的关键化学成分含量进行了调整,见表3。

表3 无磁钢A调整后化学成分 %

3.3调整后化学成分改进验证

1)建立假设:假设一,改进后磁导率合格率没有提高;假设二,改进后磁导率合格率有所提高。

2)Minitab分析:经双比例检验显示P值为0.024,小于0.05,拒绝假设一,说明改进后磁导率合格率有所提高。

3.4电渣熔速改进

3.4.1熔速设定值改进

电渣冶炼过程(示意图见图5)是一个固体逐步熔化后逐步再凝固的过程。

改进前,采用Φ620 mm的冶炼电渣锭,设置熔速为600 kg/h,熔速较大,熔速值基本达到了直径的1倍。经参考理论资料,确定将熔速值控制在直径的0.9倍以下,适当延长熔化时间,改善结晶效果,减少偏析等缺陷。为此,将熔速设定值设置为550 kg/h,此值小于0.9倍的钢锭直径。

图5 无磁钢A电渣过程示意图

3.4.2改进效果

对电渣熔速工艺进行改进后,低倍偏析率由20%降至0,偏析问题得以彻底解决,磁导率局部偏高现象再未发生(见图6)。

图6 无磁钢A低倍效果

3.5分析改进阶段小结

本阶段主要对化学成分和电渣熔速进行了调整,无磁钢磁导率合格率提升明显。2010年7月份和8月份均达到了90%以上,见图7。

4 控制

4.1控制方法(见表4)

4.2控制效果

通过调整Mn含量和Cr含量并控制电渣熔速,无磁钢A的磁导率明显提升并达到预期目标,如图8所示。最后采用六西格玛分析工具对改进效果进行了验证。

图7 2010年3—8月份无磁钢磁导率合格率趋势图

表4 控制方法

图8 2010年3—12月份无磁钢磁导率合格率趋势图

4.3控制图

4.3.1Mn含量的控制图(见图9)

4.3.2Cr含量的控制图(见下页图10)

图9 Mn含量控制图

5 结论

1)太钢型材厂利用精益六西格玛方法作为指导,结合实际生产工艺特点,通过对无磁钢关键过程进行改进,并严格控制工艺参数,无磁钢A系列磁导率合格率已基本稳定,第四季度保持在97%以上,全年平均达到95.86%。

图10 Cr含量控制图

2)利用精益六西格玛方法得到一套较为科学、实用的制造流程化工艺参数,提高了产品质量,缩短了制造周期,为无磁钢的市场开拓创造了良好的条件,取得了预期的效果。

[1]吴嘉晟,郑太兴.制造业六西格玛应用手册[M].北京:中国人民大学出版社,2004.

[2]张驰,张永嘉.精益六西格玛[M].深圳:海天出版社,2010.

(编辑:胡玉香)

Improving the Qualification of Magnetic Conductivity of Nonmagnetic Steel A Based on the Method of the Lean Six Sigma

MA Guibin

(Taigang Stainless Steel Co.,Ltd.,Taiyuan Shanxi 030003)

According to the status of low qualification of magnetic conductivity of the steel A of non-magnetic drill collar,Section Steel Plant of Taigang implemented“definition—measuring—analysis—improvement—control”with Lean Six Sigma to improve the the qualification of magnetic conductivity of nonmagnetic steel A.During the implementation,according to the principal of the gap between current situation of 80%qualification and better rate to improve 70%~90%,the plant made the target of improving qualification of 83.3%to improve key process and technical parameter.At last,the the qualification of magnetic conductivity of nonmagnetic steel A is stable and the rate in forth quarter keeps above 97%,the annual average is to 95.86%.

nonmagnetic steel A,magnetic conductivity,qualified rate,Six Sigma

TG142.77

A

1672-1152(2016)04-0034-04

10.16525/j.cnki.cn14-1167/tf.2016.04.12

2016-06-22

马贵斌(1971—),男,于山西太钢不锈钢股份有限公司型材厂从事生产技术工作,工程师。