考虑关键换热器备用的原油预热系统清垢周期优化

2016-10-13田佳阳贾林权王彧斐冯霄

田佳阳,贾林权,王彧斐,冯霄

考虑关键换热器备用的原油预热系统清垢周期优化

田佳阳1,贾林权2,王彧斐3,冯霄1

(1中国石油大学(北京)新能源研究院,北京102249;2西安热工研究院有限公司,陕西西安710054;3中国石油大学(北京)化工学院,北京102249)

原油结垢是原油预热过程面临的一个严峻问题,它使换热器的传热系数降低,影响正常的生产过程。应对原油预热过程的结垢问题最普遍的方法就是对换热器进行周期清洁,并优化清洁周期。许多结垢严重的行业都采用换热器备用的方式来减少因换热器离线造成的热回收减小,但原油预热系统尚未考虑,因而进一步考虑了关键换热器的备用来进行原油预热系统清垢周期优化。首先选取关键换热器,再通过模拟退火算法进行清洁周期优化。应用所提出的方法对简化的原油预热系统进行了清垢周期优化,结果显示,考虑换热器备用时所得到的清垢周期经济效益更好。

换热网络;原油预热系统;结垢;模型;算法;优化;清垢周期

引 言

换热器是食品和石油化工等行业中广泛使用的热交换设备,在实际生产中大部分换热设备都存在不同程度的结垢问题。污垢引起的主要问题源于它对换热设备的水力和热力性能的影响。换热器在运行过程中,由于流体中污垢的沉积或者金属受到腐蚀,在管壁形成垢层。污垢大多是多孔性物质,热导率小,因此污垢使换热器的热阻增加,降低其传热性能,导致流体的出口温度偏离目标要求;并且由于管径的减小,流速势必增加以满足装置的处理量,因此压降会相应地升高,与之相关的泵的操作费用会增加。如果不采取一定的有效措施,污垢会加剧腐蚀和堵塞管道,使装置停车,造成无法估量的损失[1]。

目前已经有比较多的研究来解决换热器的结垢问题,但考虑结垢问题的换热网络优化尚处于初级阶段。目前针对食品工业和原油预热系统的换热网络研究较多,在设计时主要依靠对换热器裕量和旁路的设计[2]来解决换热网络结垢之后性能下降的问题。对于原有预热系统的换热网络的改造,可以通过操作参数的优化来减缓结垢速率[3-5],还可以通过换热过程强化[6-7]来提高结垢换热器的热回收,减缓结垢速率,从而使换热器的操作周期延长。对于现有的换热网络,应对结垢问题最普遍的方法就是对换热器进行周期清洁。目前,对单个换热器清洗策略的优化研究比较成熟[8],因为单个设备的最优清洗策略可以通过确定性的方法获得。但是对于一个完整的换热网络而言,各个换热器通过冷热物流相互关联,当一个换热器离线清洗,上下游的换热器都会受到影响,各换热器的热负荷会被重新分配,整体的换热状况将会改变,可能在离线期间换热网络的结构偏离最优的布置。

以Smaili等[9-10]的研究为代表,换热网络清垢周期的优化需要引入二元变量来表示换热器处于操作或者清洗的状态,过程需要用混合整数非线性模型MINLP来表示。该优化模型的目标函数可以表示为最小化的操作费用,约束条件包括温度约束、压力约束[11]和二元变量约束等。对于清垢周期优化的数学模型,不仅需要贴近实际的结垢模型,而且还需要对换热网络过程参数进行精确的模拟计算。

在食品行业中[12],换热器一般都存在十分严重的结垢,清垢也很频繁,所以换热网络都会考虑换热器备用的并联结构。启发于食品行业快速结垢过程考虑换热器备用,对于原油预热系统,一些换热器的结垢速率也很大,所以可以考虑换热器的备用情况来重新优化清垢周期。本文以文献中的原油预热系统为例,首先优化网络的清垢周期,然后通过考虑关键换热器的备用,对换热器备用后的换热网络进行清垢周期优化。

1 原油的结垢机理与阈值模型

根据污垢沉积理论,原油换热器的化学反应污垢沉积存在两个相反的机理过程,即污垢的形成以及移除。污垢的形成取决于换热器表面原油所发生的化学反应,因此壁温越高,污垢的形成速率越大;污垢的移除速率主要取决于原油的流速,显然流速越大,污垢的移除速率越大。则两者存在一个平衡点,即临界结垢点,两者的关系类似于相平衡。根据这一机理所拟合的结垢模型称为结垢阈值模型[13]。

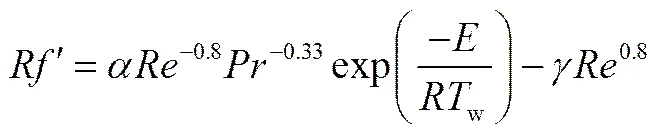

基于阈值理论的结垢模型有很多[14-17],本文选用Polley等[16]在2002年提出的一个结垢阈值的改进模型,它应用Prandtl数和Reynolds数进行关联,表达式为

2 清垢周期优化模型

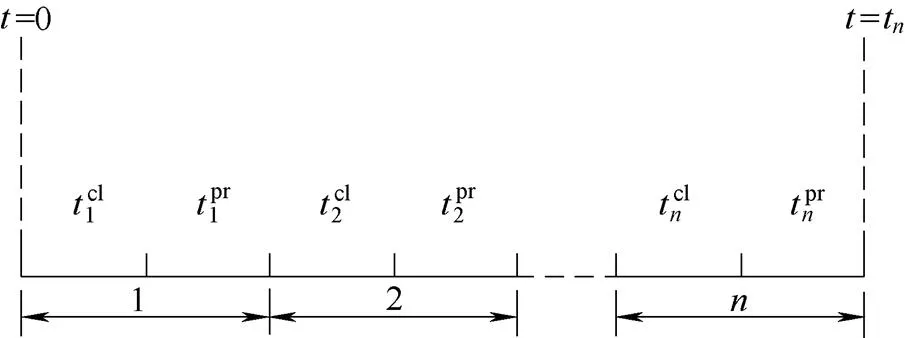

换热器结垢过程是一个随时间变化的动态过程,为了估计换热器在所研究时间段内的性能的变化,可以将整个时间段分成个时间区间,如式(2)所示,其中t是每个时间区间的长度,t是所研究的整个时间段的长度。然后,进一步将每个时间段划分为清洁时段cl以及在线时段pr。清洁操作只能在清洁时段中进行,如图1所示。

图1 操作时间的离散化示意图

对于清洁操作的实施,应用二元变量y,n表示第台换热器时间段内的清洁状况,y,n1时,换热器在线;y,n0时换热器离线清洗。在每个时间区间中,所有的操作变量被假设为恒定,所以在每个时间区间中,换热器的模型是稳态模型,换热网络模型表示成二元变量的形式。

本文中,换热网络的结构是恒定的,假设每个换热器都能离线清洁,并且换热器离线期间,无备用的换热器相关的冷热流股绕流到下游换热器,有备用的换热器冷热流股直接切换到备用换热器。假设操作期间总流率以及流股的热熔流率恒定。结垢速率由上一时间段的数据计算。污垢热阻与换热器的总传热系数直接关联,在忽略管壁热阻以及壳程侧污垢热阻的情况下,计算换热器的总传热系数。整个网络的模拟使用基点法。

对于定结构换热网络,换热器模型应是基于换热面积的模型,而由于污垢热阻的变化,热负荷为变量。当冷热流体的出口温度及热负荷均不知道时,需要进行试差迭代计算。为方便计算,使用传热单元法(NTU法)[18]计算换热器的工艺参数,此方法可以省去由换热面积计算的迭代过程。清垢周期优化模型中还需要包含一定的约束条件,包括对二元变量、压降以及温度的约束。

3 换热器的投资费用

在换热器离线清垢期间,无备用的换热器相关的冷热流股绕流到下游换热器,使得该换热器的热负荷为零;有备用的换热器冷热流股直接切换到备用换热器,清垢期间换热器负荷不变,但是要产生备用换热器的投资费用。

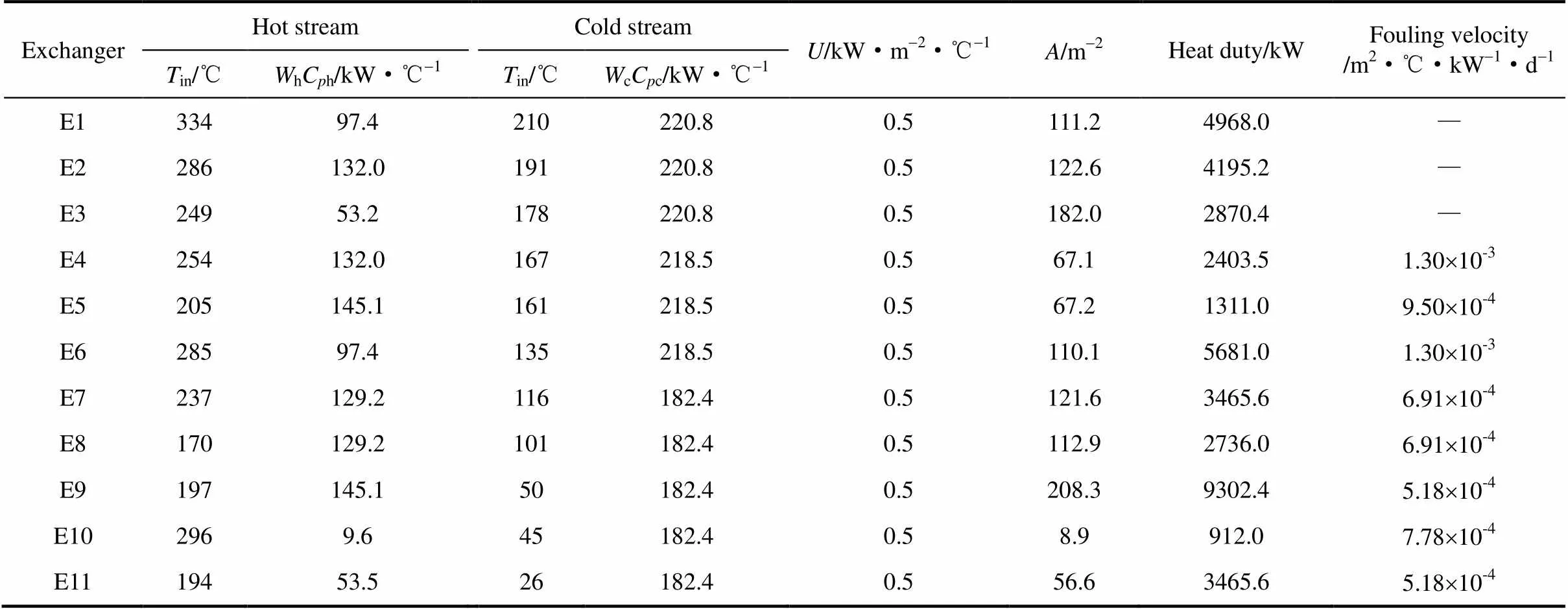

表1 换热网络的设计和操作参数

(3)

4 优化过程目标函数

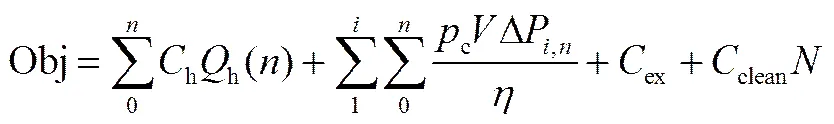

清垢周期的优化目标就是使操作周期内的总费用最小,包括公用工程费用、输送泵的电费、清垢费用以及换热器的投资费用。目标函数如式(4)所示。

式中,h()表示时段内原油加热炉的能量消耗,h是加热炉的单位能耗成本,c表示输送泵单位负荷电费,是泵效率,ex和clean是换热器投资和单次的清垢费用,表示优化周期内的清垢次数。

5 案例研究

本文研究的案例取自文献[1],相应换热网络如图2所示,是一个简化的原油预热系统。表1列出了换热网络设计和操作数据。依据换热器结垢机理的不同,将换热网络划分为冷端(E4~E11)和热端(E1~E3)。在冷端,由于管壁温度较低,结垢过程主要为物理沉积,所以冷端换热器应用线性结垢模型();在热端,壁温相应较高,结垢过程应用Polley等[16]的结垢阈值模型。

图2 案例所研究的原油预热系统

换热器的清洁采取离线的形式进行,假设每台换热器的清垢费用相同。在本案例中,清垢策略的优化周期定为3年,将优化周期分割为36个相等的时间段,每个时间段为一个月,清洁时段cl以及在线时段pr都为15 d。对于整个换热网络,优化过程有396个二元变量。换热器的管内径取0.025 m,结垢模型参数为

2.4×107m2·℃·kW-1·d-1

3.6×10-8m2·℃·kW-1·d-1

48 kJ·mol-1

费用相关数据[1,20]:电费45 USD·MW-1·h-1,清垢费用20000 USD每次,热公用工程费用15.5 USD·MW-1·h-1,泵效率70%。物性相关数据:原油比热容2.4 J·kg-1·℃-1,原油热导率0.075 W·m-1·℃-1,污垢热导率0.002 kW·m-1·℃-1。

案例首先计算了没有清洁操作时的总费用。在此基础上,案例在两种情形下进行了清垢周期优化:不考虑换热器备用和考虑换热器备用。模型应用模拟退火算法求解,每个优化过程都执行数次,然后取目标函数最小的结果。在不考虑换热器备用的情况下,清垢周期的优化过程主要是在清垢带来的热回收增加、清垢费用和清垢期间加热炉负荷增加三者之间进行权衡。考虑换热器备用是为了保持清垢期间换热器的换热负荷,但是需要备用换热器的投资费用,所以需要权衡清垢期间的燃料费用和换热器投资费用。而清垢期间加热炉负荷增加是由清垢次数和换热器热负荷共同决定的,清垢次数又由换热器热负荷和换热器结垢状况决定,而且还与网络上下游关系与约束条件密切相关。为了确定换热器是否考虑备用,本文先将换热网络中的每台换热器都在网络中单独进行清垢周期模拟,根据单个换热器的模拟结果来初步确定备用换热器。模拟结果如表2所示,换热器的投资费用小于清垢期间热损失费用时,考虑换热器的备用,最终确定备用的换热器为E1、E2和E6。

表2 单个换热器模拟结果

5.1 案例约束条件

对于一个连续操作的换热网络,为了满足实际生产的要求,在优化清垢策略时要设定相应的约束条件来限制优化参数。

首先,由于相邻的时间段间隔很短,所以同一个换热器在相邻的时间段内不能连续清垢。

设定约束如式(5)所示

其次为了防止原油加热炉达到加热极限,并且满足原油进入闪蒸罐的温度要求,设定约束如式(6)~式(8)所示

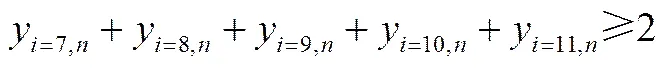

案例中存在热流股串联的结构,相关的换热器清垢需要受到约束来满足热流股的目标温度。如式(9)~式(11)所示

针对结垢比较严重的换热器,规定了相应的压降约束,以防止换热器压降达到输送泵极限。本案例规定热端换热器E1~E3的压降约束,如式(12)所示

为了防止加热炉达到加热极限,规定了原油的入炉目标温度约束,如式(13)所示

FIT≥200℃ (13)

加入换热器备用后,由于备用的换热器清垢期间不离线,所以相关的二元变量约束需要进行更改。删除式(6)、式(9)、式(10),将式(7)简化为式(14)

5.2 结果与讨论

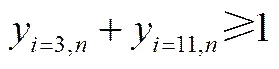

图3和图4分别给出了有无换热器备用情形下的清垢周期,图中的黑色填充部分表示此时间段内存在清垢操作。如图所示,换热网络的热端需要更多的清垢操作,因为热端的结垢速率较高。从图3与图4的对比可以看出,有换热器备用和没有换热器备用时的清洁时序有明显不同。换热器E1、E2和E6备用后,这3台换热器的清垢次数明显增加。这是由于换热器备用后,相应的换热器清垢期间不会影响换热负荷,优化过程会增加其清垢次数来降低结垢对换热过程的影响,但前提是保证所增加的热回收效益要高于清垢费用。换热器备用后,总的清垢次数有所减少,这是由于换热器备用使约束条件减少,频繁地清洁E1、E2和E6不会违背约束式(6)、式(7)、式(9)、式(10),所以这3台以外的换热器清垢次数会大幅降低,导致整体清垢次数减少。

图4 有换热器备用时的清洁时序

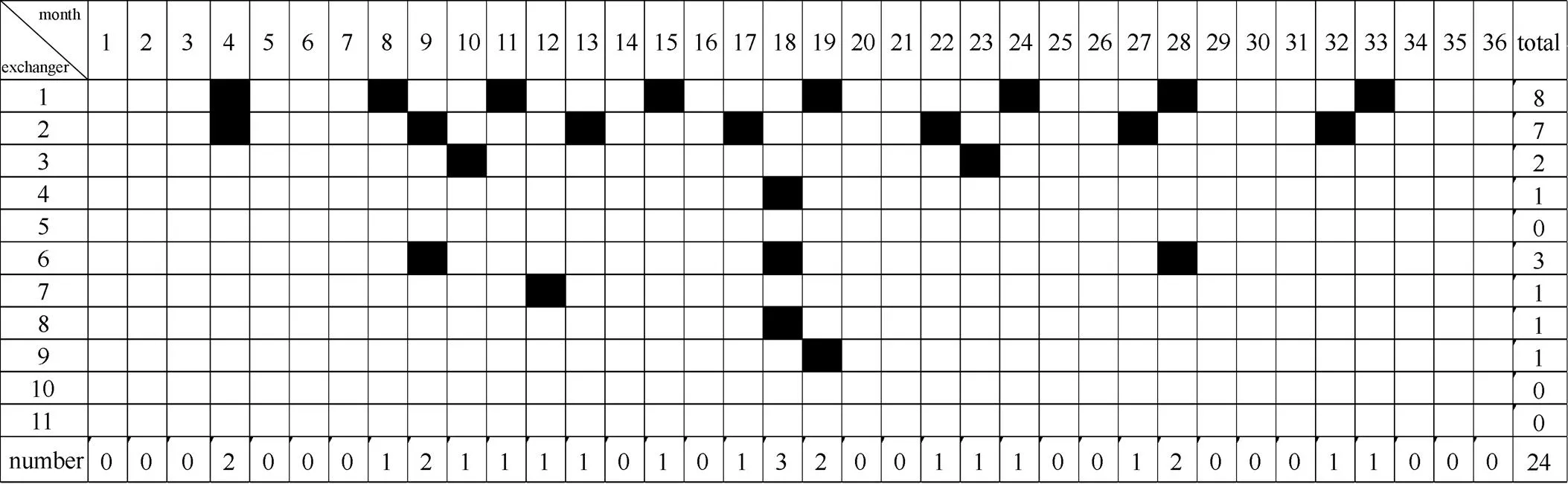

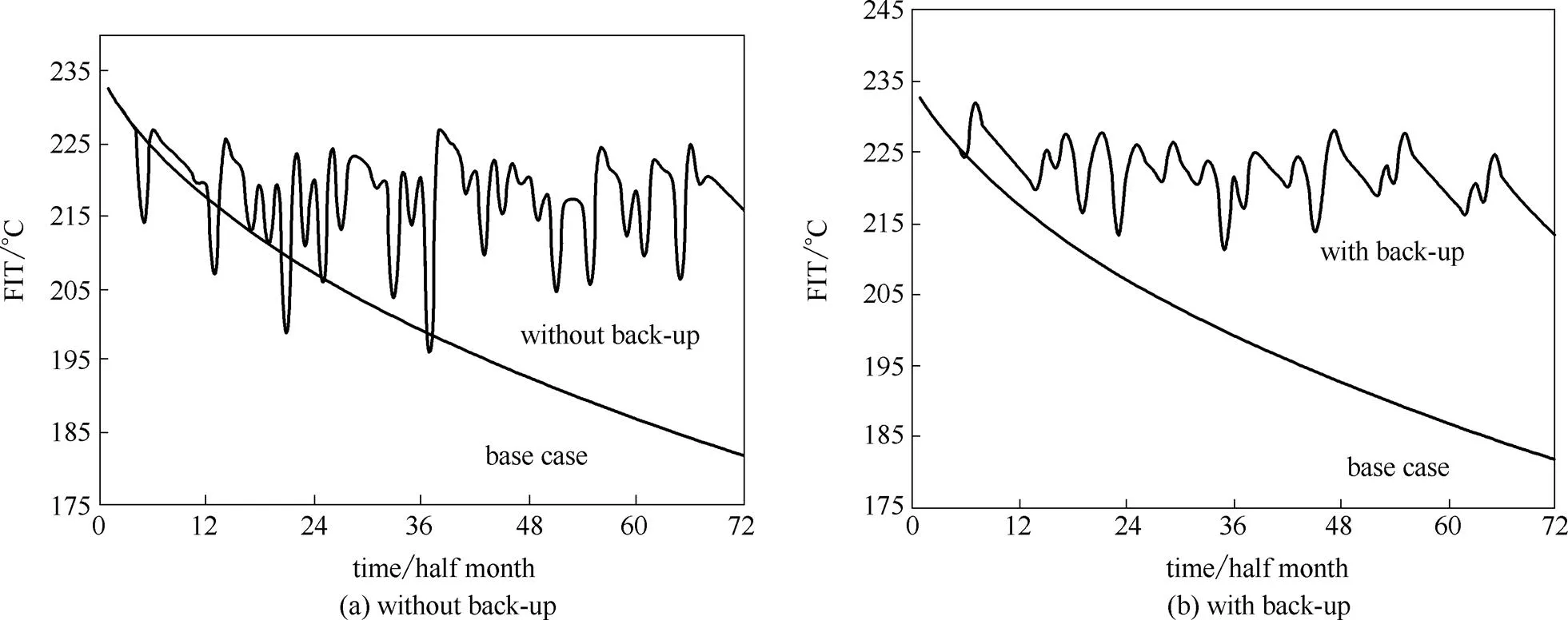

图5(a)、(b)分别给出了有换热器备用和没有换热器备用情况下的入炉温度曲线。曲线上每次波动都代表有换热器离线清洁,有换热器备用时曲线的波动比无换热器备用时小而且波动次数少。可以看出,有换热器备用时,入炉温度一直保持在213℃以上,无备用时入炉温度明显大多低于213℃,所以考虑换热器备用时优化周期内的加热炉负荷更低。

表3给出了优化的结果汇总,从表3可以看出,无换热器备用时,周期清垢会使总费用降低18%;相应地,有换热器备用时,周期清垢使总费用降低23%。考虑换热器E1、E2和E6备用的情况下,不但收回了换热器的投资成本,而且比没有备用时的总费用降低了6%。可以看出,由于收回了换热器投资成本,下一个操作周期内,总费用会降低更多。结果表明考虑关键换热器的备用,能在清垢周期优化时获得更低的总费用。不仅是对于原油预热系统,其他存在结垢问题的换热网络也可以对特定的换热器进行备用。

图 5 操作周期内的入炉温度

表3 不同情形优化结果汇总

6 结 论

本文针对原油预热系统,提出了考虑关键换热器备用时的清垢周期优化方法,并将此方法应用于简化的原油预热系统。从优化结果可以看出,虽然不考虑换热器备用时的清垢周期可以使总费用明显降低,但是换热器离线期间加热炉负荷会增加。考虑关键换热器的备用可以保持离线期间的换热负荷,并且总清垢次数更少,从而总费用降得更低。

符 号 说 明

A——换热面积,m2 a,b——换热器投资价格系数,USD Cclean——单次的清垢费用,USD Cex——换热器投资费用,USD Ch——加热炉的单位能耗成本,USD·(kW·h)-1 D——换热器管程直径,m E——活化能,kJ·mol-1 FIT——原油进入加热炉温度,℃ N ——优化周期内的清垢次数 Pr——Prandtl数 pc——单位负荷输送泵电费,USD·(kW·a)-1 ΔPi,n——第i台换热器在时间段n的压降,Pa Qh(n)——时间段n内原油加热炉的能量消耗,kW·h R——气体常数,kJ·℃-1·mol-1 Re——Reynolds数 ——原油结垢速率,m2·℃·kW-1·d-1 Tw——换热器管壁温度,℃ tF, tn, tcl, tpr——分别为所研究的时间周期、每个时间区间的长度、清洁时段以及在线时段,d U——换热器总传热系数,kW·m-2·℃-1 V——体积流率,m3·s-1 WcCpc——冷流股热熔流率,kW·℃-1 WhCph——热流股热熔流率,kW·℃-1 yi,n——二元变量 α,γ——原油结垢模型参数,m2·℃·kW-1·d-1 β——换热器投资价格系数 η——输送泵效率,% 上角标 cl——清垢状态 pr——在线状态 下角标 c——冷流股 ex——换热器 F——研究周期 h——热流股 i——换热器标号 n——时间区间

[1] RODRIGUEZ C, SMITH R. Optimization of operating conditions for mitigating fouling in heat exchanger networks [J]. Chemical Engineering Research and Design, 2007, 85 (6): 839-851.

[2] WANG L, SUND N B. Detailed simulation of heat exchanger networks for flexibility consideration [J]. Applied Thermal Engineering, 2001, 21 (12): 1175-1184.

[3] DE OLIVEIRA FILHO L O, LIPORACE F S, QUEIROZ E M,. Investigation of an alternative operating procedure for fouling management in refinery crude preheat trains [J]. Applied Thermal Engineering, 2009, 29 (14/15): 3073-3080.

[4] WANG Y, ZHAN S, FENG X. Optimization of velocity for energy saving and mitigating fouling in a crude oil preheat train with fixed network structure [J]. Energy, 2015, 93:1478-1488.

[5] ASSIS B C G, GON ALVES C D O, LIPORACE F S,. Constrained thermohydraulic optimization of the flow rate distribution in crude preheat trains [J]. Chemical Engineering Research and Design, 2013, 91 (8): 1517-1526.

[6] PAN M, BULATOV I, SMITH R. Exploiting tube inserts to intensify heat transfer for the retrofit of heat exchanger networks considering fouling mitigation [J]. Ind. Eng. Chem. Res., 2013, 52 (8): 2925-2943.

[7] WANG Y F, SMITH R. Retrofit of a heat-exchanger network by considering heat-transfer enhancement and fouling [J]. Ind. Eng. Chem. Res., 2013, 52 (25): 8527-8537.

[8] JALALIRAD M R, ABD-ELHADY M S, MALAYERI M R. Cleaning action of spherical projectiles in tubular heat exchangers [J]. International Journal of Heat and Mass Transfer, 2013, 57 (2): 491-499.

[9] SMAILI F, VASSILIADIS V S, WILSON D I. Mitigation of fouling in refinery heat exchanger networks by optimal management of cleaning [J]. Energy Fuels, 2001, 15 (5): 1038-1056.

[10] SMAILI F, VASSILIADIS V S, WILSON D I. Long-term scheduling of cleaning of heat exchanger networks: comparison of outer approximation-based solutions with a backtracking threshold accepting algorithm [J]. Chemical Engineering Research and Design, 2002, 80 (6): 561-578.

[11] ZHU X X, NIE X R. Pressure drop considerations for heat exchanger network grassroots design [J]. Computers & Chemical Engineering, 2002, 26 (12): 1661-1676.

[12] SMAILI F, ANGADI D K, HATCH C M,. Optimization of scheduling of cleaning in heat exchanger networks subject to fouling: sugar industry case study [J]. Food and Bioproducts Processing, 1999, 77 (2): 159-164.

[13] EBERT W, PANCHAL C B. Analysis of Exxon crude-oil-slip stream coking data [C]//Proceedings of the Fouling Mitigation of Industrial Heat Exchangers. San Luis Ebispo, CA (United States), 1995:18-23.

[14] PANCHAL C B, KURU W C, LIAO C F,. Threshold conditions for crude oil fouling[C]//Understanding Heat Exchanger Fouling and Its Mitigation. 1999: 273-279.

[15] ASOMANING S, PANCHAL C B, LIAO C F. Correlating field and laboratory data for crude oil fouling [J]. Heat Transf. Eng., 2000, 21 (3): 17-23.

[16] POLLEY G T, WILSON D I, YEAP B L,. Evaluation of laboratory crude oil threshold fouling data for application to refinery pre-heat trains [J]. Applied Thermal Engineering, 2002, 22 (7): 777-788.

[17] YEAP B L, WILSON D I, POLLEY G T,. Mitigation of crude oil refinery heat exchanger fouling through retrofits based on thermo-hydraulic fouling models [J]. Chemical Engineering Research and Design, 2004, 82 (1): 53-71.

[18] ZHANG L Z. Chapter 11-Effectiveness-NTU methods for heat and mass transfer processes [M]//ZHANG L Z. Conjugate Heat and Mass Transfer in Heat Mass Exchanger Ducts. Boston: Academic Press, 2013: 309-334.

[19] YOON S G, LEE J, PARK S. Heat integration analysis for an industrial ethylbenzene plant using pinch analysis [J]. Applied Thermal Engineering, 2007, 27 (5/6): 886-893.

[20] PANJESHAHI M H, TAHOUNI N. Pressure drop optimisation in debottlenecking of heat exchanger networks [J]. Energy, 2008, 33 (6): 942-951.

Schedule optimization for fouling removal in refinery heat exchanger networks with backup unit

TIAN Jiayang1, JIA Linquan2, WANG Yufei3, FENG Xiao1

(1Institute of New Energy, China University of Petroleum, Beijing 102249, China; 2Xi’an Thermal Power Research Institute,Xi’an 710054, Shaanxi, China; 3School of Chemical Engineering, China University of Petroleum, Beijing 102249, China)

Crude oil fouling is a crucial problem in refinery heat exchanger network (HEN) that reduces heat transfer and affects routine production. Conventional strategy to mitigate fouling is to clean heat exchanger regularly and to optimize cleaning schedule accordingly. Backup heat exchangers are used in many industries with severe fouling concern in order to avoid reduction of heat recycle caused by taking the heat exchanger off-line, however, such practice has not been deployed in crude oil pre-heating systems. Hence, a method for fouling mitigation in HEN was proposed to optimize cleaning schedule with backup for key heat exchangers, which key heat exchangers were first identified and then simulated annealing algorithm (SA) was used to optimize schedule for fouling removal. A case study of crude oil preheat train showed that backup on key heat exchangers offered higher energy saving and better economic efficiency than current methods.

heat exchanger network; crude oil preheat train; fouling; model; algorithm; optimization; cleaning schedule

date: 2016-09-20.

WANG Yufei, wangyufei@cup.edu.cn

10.11949/j.issn.0438-1157.20161312

TQ 021.8

A

0438—1157(2016)12—5183—07

国家自然科学基金项目(21306228)。

supported by the National Natural Science Foundation of China (21306228).

2016-09-20收到初稿,2016-09-30收到修改稿。

联系人:王彧斐。第一作者:田佳阳(1992—),男,硕士研究生。