基于分布式偏差的加热炉支路温度一致控制

2016-10-13闵鸯栾小丽刘飞

闵鸯,栾小丽,刘飞

基于分布式偏差的加热炉支路温度一致控制

闵鸯,栾小丽,刘飞

(江南大学轻工过程先进控制教育部重点实验室,江苏无锡214122)

针对现有集中式温度支路平衡控制存在的问题,提出基于分布式偏差的支路温度一致性控制方案:仅利用相邻支路的温度信息,将各支路与相邻支路的温度偏差作为控制输入,使加热炉所有支路的温度达到一致的同时,确保调节过程中总进料流量不变。由于仅利用了相邻支路的温度信息,使得所提分布式偏差控制方案在大规模支路情形下更显优势。最后仿真实例表明了该分布式控制方案的有效性与可行性。

平衡;分布式偏差;一致控制;状态方程;动态仿真

引 言

加热炉作为常压蒸馏装置的重要组成部分,其出口温度的稳定性和一致性会直接影响到后续生产的稳定、产品收率以及产品质量。由于装置进料成分和加热炉燃料成分的波动,各炉管的传热情况会有较大差异。各支路的温度和传热等工况的不平衡,可引起整个加热炉的偏烧现象,导致炉管内结焦,不仅会降低热效率,增大燃料消耗,还可能使壁管烧穿造成事故,所以加热炉支路出口温度的平衡控制尤为重要。

传统的常压加热炉控制系统主要基于常规控制回路,通过改变各支管的进料流量进行支路温度的调整。但由于在生产过程中总进料流量需保持恒定,所以支路的进料流量之间和支路的出口温度之间都存在严重的动态耦合,因此温度控制效果差。文献[1]提出了偏差控制技术(difference control technique,DCT),即差动法[2],通过支路两两比较求偏差进行控制。但是对于拥有个支路的加热炉,当越大时,DCT控制方案越复杂。

为了改进DCT的不足,文献[3-4]提出了多偏差控制技术(differences control technique,DsCT),即平均值法[5],将所有支路出口温度的平均值作为设定值来平衡各支路出口温度。当很大时,虽简化了DCT控制方案的复杂度,但各支路出口温度平均值的使用,会导致控制器具有较大的时滞性和不灵敏性。此外,基于时间切换的偏差控制方案[6-9]以及一些先进控制算法也被应用于支路平衡控制,如多变量与模糊先进控制技术[10-12]、无模型控制技术[13-14]、自适应与预测控制算法[15-19]以及与液位与温度的协调先进控制方案[20]等,但这些先进控制方案大多比较复杂,现场实施和运行维护对技术力量有较高要求,软硬件成本也较高。

本文提出一种分布式支路平衡控制方案,利用加热炉支管以及相邻支管的温度信息,将每个支管温度与相邻支管温度之间的偏差作为控制输入,使所有支管的温度稳定并趋于一致。并与传统的集中式支路平衡控制方法进行了比较。

1 分布式偏差控制

对于加热炉支路平衡控制来说,一般可以选择装置进料流量或者炉子燃料作为操纵变量来控制出口温度,但是考虑到燃烧器一般只有手操控制空气和燃料阀门,不能方便地实现自动控制[6],因此本文选择原油进料流量作为操纵变量。

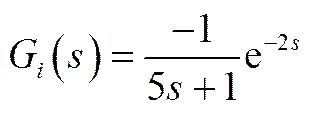

具有条支路的加热炉总进料流量与各支路进料流量以及出口温度结构如图1所示。图1中,T为总进料流量,f为第条支路的进料流量,T为第条支路的出口温度,=1,2,…,。各支路进料流量f与出口温度T之间的动态表达式为

T=()f(1)

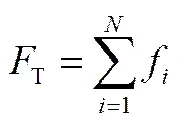

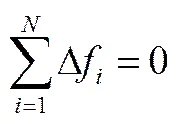

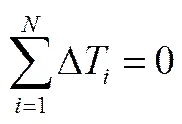

且总进料流量T与支路进料流量f满足

本文提出的分布式偏差控制结构如图2所示,以支路(=1,2,…,)的控制器设计为例,仅用了相邻支路-1以及支路+1的温度信息。

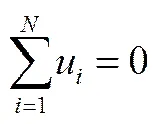

对于整个支路平衡问题来说,控制约束是个支路的总进料流量保持不变,等价于

其中,Df表示支路上的进料流量变化量。从式(1)支路进料流量f与出口温度T之间的动态表达式可知,支路进料流量变化量Df与出口温度变化量DT之间也满足

DT=G()Df(4)

因此,个支路的总进料流量保持不变的约束条件,可以等价为出口温度变化量之和为0,即

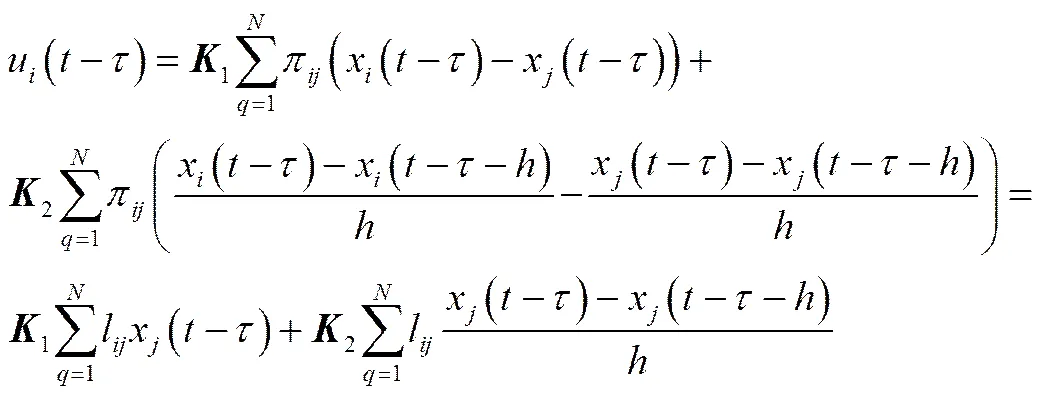

为达到控制目的,本文采用如下的控制器

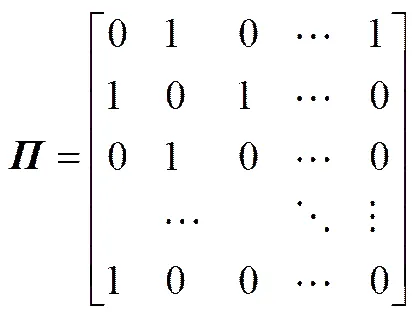

其中,1和2为待求增益;T()表示支路的出口温度;表示控制器中对于其他支路的出口温度的使用情况,如果使用到支路的温度,则=1,否则为0。因此,考虑到控制器使用的是相邻支路-1以及+1的温度,对于=[]×N,则有

对式(6)的控制器u求和,有

由于每一个支路的温度变化量都是由控制器改变进料量所引起的,因此,式(6)所示的具有分布式偏差的控制器满足式(5)的约束条件,即满足总进料流量保持不变。

2 控制算法

式(1)给出了加热炉支路进料流量与出口温度之间的传递函数关系,为了方便表述,将从状态空间方程角度,给出本文所提分布式偏差控制器的具体设计方法。

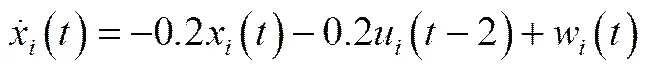

考虑温度调节的滞后性以及实际应用时模型往往不够精确的现实因素,将加热炉出口温度的状态空间表达如下

其中,x表示支路的出口温度,u表示支路的控制器输入,w表示支路的干扰,(>0)为时延时间。

对式(6)所设计的控制器,考虑滞后因素以及微分项,做如下变换

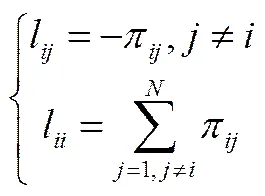

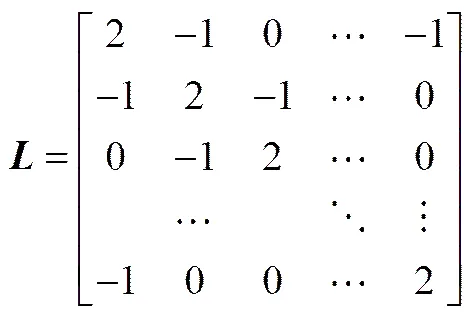

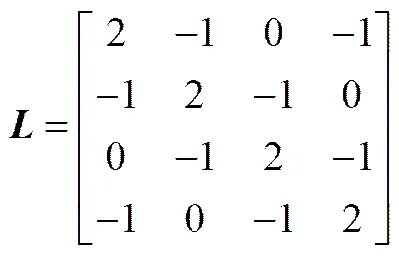

其中,(>0) 为采样时间,l为矩阵的元素,满足

即

从而的秩为-1,即有一个一阶特征值0,它所对应的右特征向量为1=[1 1 … 1]T,所对应的左特征向量。

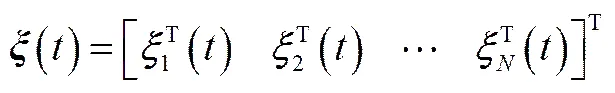

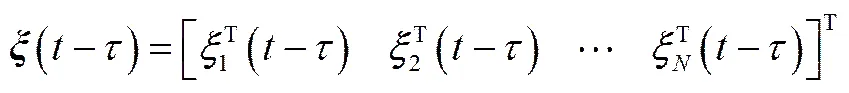

为使各支路出口温度相等,即1=2=…=x,引入如下偏差值来量化各支路出口温度

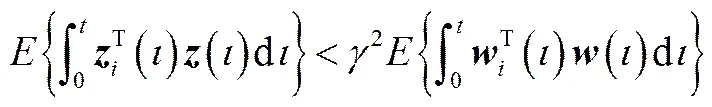

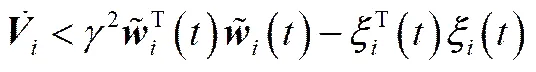

考虑干扰对加热炉出口温度系统的偏差值的影响,对系统式(8)在式(6)所示控制器作用下的鲁棒性能:在0初始条件下,对于任意的非零干扰w,支路温度偏差量满足如下关系式

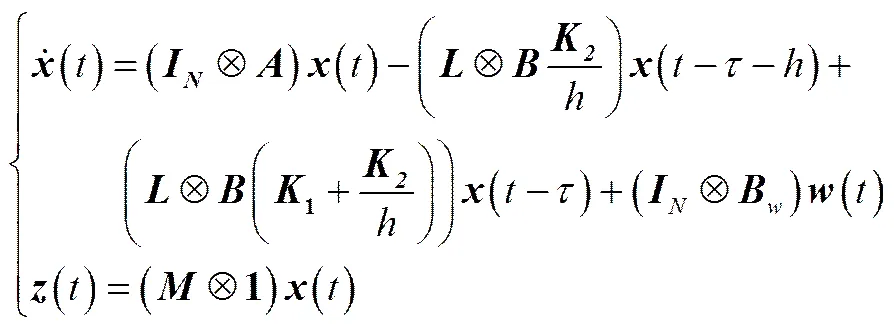

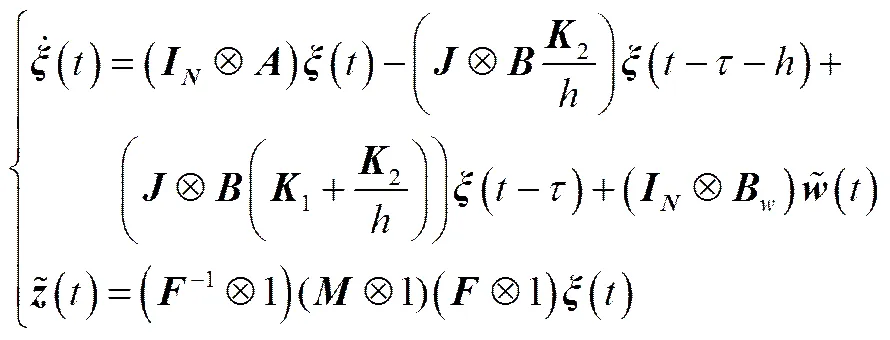

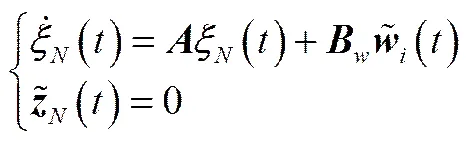

将分布式偏差控制器式(9)代入系统式(8)中,并结合式(10),可得加热炉各支路闭环系统方程为

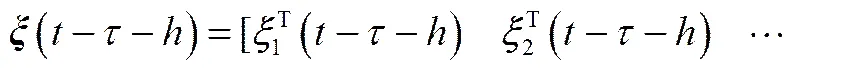

其中,()=[T1()T2() …T()]T,()=[T1()T2() …T()]T,()=[T1()T2() …T()]T,为克罗内克乘积,=-(1·T),且的秩为-1,并有-1阶特征值1与一阶特征值0,即·1=0。因此,当()=0时,可满足各支路出口温度相同的目标,即有1()=2()=…=x()。

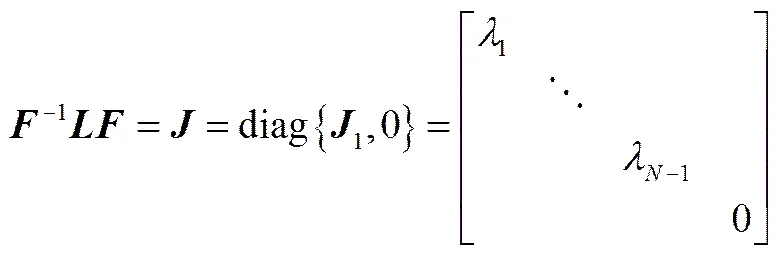

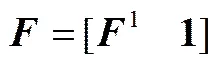

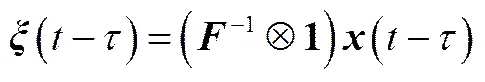

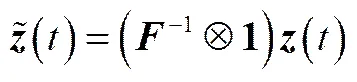

式(11)中,矩阵描述了控制器对支路温度信息的使用情况,从的表达式可以看出,各支路出口温度存在与相邻支路温度信息的耦合,为解除耦合关系,需对矩阵进行如下对角化变化

其中

令

其中

则系统式(11)变换为

由于上述运算均为状态的线性变换,因此出口温度变量与量化的偏差量之间经过状态转换后满足:当时,即有()=0,从而有1()=2()=…=x()。

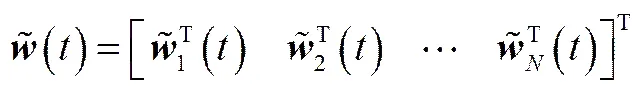

将式(13)拆分为个支路出口温度的动态表达式,此时单个支路的出口温度不再带有其他支路的温度信息,即不存在温度耦合。当=1,…,-1时,有

当=时

由式(16)可得,对于第条支路的出口温度方程,已经满足量化偏差量为0,若前-1条支路出口温度的量化偏差量也趋于0,则各支路的出口温度达到一致。由式(15)可知,经过状态转换后的前-1条支路的出口温度与量化偏差量相等,因此只需找到合适的参数1和2使得,那么各支路的出口温度将达到一致。下面将给出确保加热炉各支路出口温度一致的充分条件。

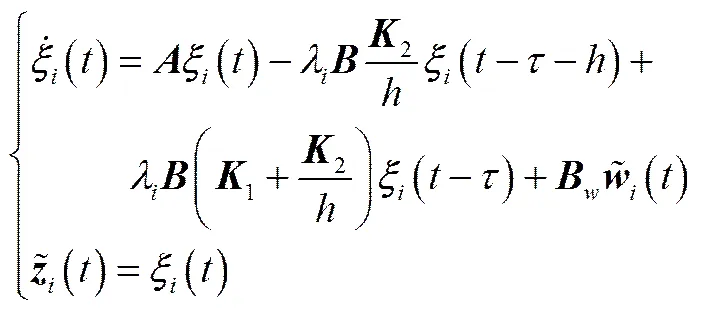

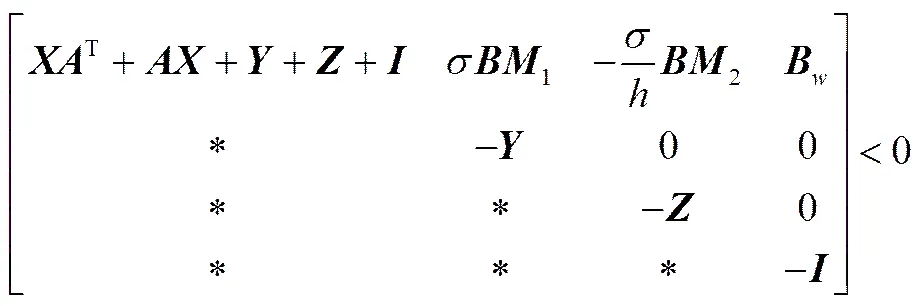

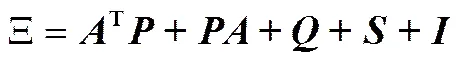

定理:对于形如式(8)的加热炉,如果对于所设计的分布式偏差控制器式(9),存在对称正定矩阵,,和矩阵1,2满足

证明:令

其中,、、为对称正定矩阵。

对式(18)两边求导,则有

若式(20)成立

其中

结合式(19)、式(20)可得

在0初始的情况下,有(0)=0,即有(0)=0,此时对式(21)左右同时积分,可得

考虑到V()>0,故从式(22)可得到式(11),即满足鲁棒性能指标。而对式(20)左乘右乘,并令=-1,=,=,,2=2,则可得上述定理中的式(17)。

3 仿真实例

某炼油厂常压加热炉的进料管在炉内分成4个支管,支路进料流量均为40 t·h-1,且各路支管的动态特性相同,均为

对其进行状态空间转换,考虑到现实情况下存在的不确定因素的干扰情况,得到关于出口温度的状态方程如下

对于形如式(9)的分布式控制器,表示支路使用到的相邻支路的温度矩阵

相应的对角矩阵与转换矩阵为

=diag{4 2 2 0}

从而有=4。

对于以上模型,下面将分别给出模型匹配与模型失配时的仿真效果。

首先给出模型匹配时的仿真示例。令采样时间=1,=1,利用定理求解出参数1和2为

1=0.0672,2=0.0388

利用Simulink仿真出口温度的动态过程,效果如图3所示。支路进料流量在加入控制器后变化如图4所示。

从仿真曲线可以看出,4路支管的出口温度趋于一致,最终温度为4路支路初始温度的平均值。而各支路进料流量的调整,满足总进料流量不变的约束条件。

考虑到实际被控对象中的未建模动态参数时变、有界干扰等导致的模型失配问题,下面在PID控制参数不改变的情况下,将其中一条支管的比例参数,时间模型和延迟时间增大100%,另一条支管减小50%,可得其出口温度仿真效果如图5所示。

从仿真结果可以看出,在模型发生失配的情况下,控制器仍能实现较好的控制效果,实现加热炉出口温度一致即支路平衡的控制目标。这对该方案在实际工程中的推广应用有重要意义。

上述仿真示例为各支路被控对象没有耦合的情况,即加热炉出口温度传递函数的非对角线元素均为0;而实际生产过程中各支路之间由于往往没有隔离而存在耦合,即加热炉出口温度传递函数非对角线元素存在非0的情况,此时在传递函数转换成状态空间时可得以下表达式

此时y为支管的出口温度,x为中间变量。针对这种情况,可通过对中间变量x的控制实现对出口温度y一致即支路平衡的目标,此时,本文提出的分布式控制方案以及设计方法仍适用。

相较于文献[4]利用各支管与所有支管温度平均值的偏差作为控制输入,需要所有支路的温度信息,而本文所设计的控制器,仅使用到相邻两条支路的温度信息,在应用于支路个数较多的工程时,如多列管乙烯裂解炉,多列管氢气发生炉等一类化工装置,优势将更加明显。直观地说,控制器用的信息量越少,其控制稳定时间也会越长。相较于多偏差控制,本文提出的分布式控制器在热交换过程中使用到的温度信息较少,在应用于支路个数较多的工业过程时,最终温度趋于一致达到支路平衡的时间有可能略长于多偏差控制方案。为了权衡控制器的复杂性和稳定时间要求,在大规模支路情形下时,可适当增加控制器设计使用到的温度信息量,从而缩短稳定时间。如从本文提出的使用到相邻两支路的温度信息增加至使用3条或4条支路的温度信息等。但当支路使用到的温度信息增至所有支管时,此时的控制方案将与多偏差控制方案类似,属于集中式控制方案,不再体现分布式特点。

4 结 论

本文针对于加热炉支路平衡问题,提出了一种具有分布式特点的控制方案,并给出了分布式偏差控制器的具体设计方法。由于该方案仅使用了各支管相邻支路的温度,无须全部支路的温度信息,即便在支路数较多情形下,依然具有控制结构简单,可以有效克服滞后,实施方便等特点。最后,仿真示例验证了控制方案的有效性以及控制器设计方法的可行性。在分布式控制方案的基础上,未来工作可结合各种性能指标对提高变量稳定时间进行进一步的研究。

[1] WANG X X, ZHENG D Z. Difference control of parallel streams temperatures[J]. Journal of Process Control, 2005, 15(5): 531-536.

[2] 李嗣福, 吴福明, 陈红, 等. 炼油加热炉进料支管出口温度平衡控制[J]. 信息与控制, 1994, 23(4): 243-246. LI S F, WU F M, CHEN H,. Refinery furnace feed-branches outlet temperatures balancing control[J]. Information and Control, 1994, 23(4): 243-246.

[3] WANG X X, ZHENG D Z. Generalized difference control of parallel streams temperatures[J]. Journal of Process Control, 2006, 16(5): 535-543.

[4] WANG X X, ZHENG D Z. Load balancing control of furnace with multiple parallel passes[J]. Control Engineering Practice, 2007, 15(5): 521-531.

[5] 吴洁芸, 雷卫良, 周娓, 等. 平均值法在加热炉支路平衡控制上的实现[J]. 化工自动化及仪表, 2014, 41(10): 1189-1191. WU J Y, LEI W L, ZHOU W,. Averaging method to implement balance control of heating furnace branches [J]. Control and Instruments in Chemical Industry, 2014, 41(10): 1189-1191.

[6] WANG X X, ZHENG D Z. Generalized switched server systems and task balancing[C]//COUNCIL A C C. Proceedings of the American Control Conference. Minneapolis, Minnesota, USA: IEEE, 2006: 680-685.

[7] WANG X X. On switching policies for generalized switched server systems[C]//BE IEEE. Proceedings of the 27th Chinese Control Conference. Kunming, China: IEEE, 2008: 671-677.

[8] WANG X X, ZHENG D Z, ZHANG J Q,Switching difference control of parallel streams temperatures[J]. IFAC Proceedings Volumes, 2008: 41(2): 15421-15426.

[9] WANG X X. Pass balancing switching control of a four-passes furnace system[J]. IFAC Proceedings Volumes, 2011, 44(1): 12078-12083.

[10] 牟金善, 王昕, 王振雷, 等. 乙烯裂解炉炉管出口温度控制系统设计及应用[J]. 计算机与应用化学, 2012, 29(1): 90-94. MU J S, WANG X, WANG Z L,. Design and application of cot control system of ethylene cracking furnace[J]. Computers and Applied Chemistry, 2012, 29(1): 90-94.

[11] ABILOV A G, ZEYBEK Z, TUZUNALP O,. Fuzzy temperature control of industrial refineries furnaces through combined feedforward/feedback multivariable cascade systems[J]. Chemical Engineering & Processing, 2002, 41(1): 87-98.

[12] 吕亚妮, 肖健, 杜志强. 化工用加热炉出口温度控制和热平衡监测系统[J]. 化工自动化及仪表, 2011, 38(4): 454-456. LÜ Y N, XIAO J, DU Z Q. Outlet temperature control and thermal equilibrium monitoring system for chemical heating furnace[J]. Control and Instruments in Chemical Industry, 2011, 38(4): 454-456.

[13] 蒋爱平, 韩志刚, 韩丹. 无模型控制系统在加热炉温度控制上的应用[J]. 控制工程, 2004, 11(5): 388-391. JIANG A P, HAN Z G, HAN D. Application of model free control systems to temperature control of heat furnace[J]. Control Engineering of China, 2004, 11(5): 388-391.

[14] 李平, 李奇安, 雷荣孝,等. 乙烯裂解炉先进控制系统开发与应用[J]. 化工学报, 2011,62(8): 2216-2220. LI P, LI Q A, LEI R X,. Development and application of advanced process control system for ethylene cracking heaters[J]. CIESC Journal, 2011,62(8): 2216-2220.

[15] MOGHIMIPOUR E, AGHEL N, ZAREI M A,. Nonlinear adaptive predictive functional control based on the Takagi-Sugeno model for average cracking outlet temperature of the ethylene cracking furnace[J]. Industrial & Engineering Chemistry Research, 2015, 54(6):1849-1860.

[16] ALBERTO L. Autotuning process controller with improved load disturbance rejection [J]. Journal of Process Control, 2005, 15(2): 223-234.

[17] WANG X X. Temperature uniformity control of a furnace system with multiple parallel passes using fuzzy difference control technique[C]// Intelligent Control and Automation, 2008. WCICA 2008. 7th World Congress on. IEEE, 2008: 794 - 799.

[18] 李世原, 黄鑫. 基于广义预测控制的常压加热炉先进控制技术应用研究[J]. 计算机与应用化学, 2013, 30(8): 864-866. LI S Y, HUANG X. A generalized predictive control-based application research of advanced process control for atmospheric furnace[J]. Computers and Applied Chemistry, 2013, 30(8): 864-866.

[19] ZHANG W Y, HUANG D X, WANG Y D,Adaptive state feedback predictive control and expert control for a delayed coking furnace[J]. Chinese Journal of Chemical Engineering, 2008, 16(4): 590-598.

[20] 亓鲁刚, 吕文祥, 高小永,等. 多液位加热炉复合系统的协调控制[J]. 化工学报, 2016, 67(3):690-694. QI L G, LÜ W X, GAO X Y,. Coordinated control of multiple liquid levels and furnace composite system[J]. CIESC Journal, 2016, 67(3):690-694.

Uniform temperature control on feed heaters by distributed deviations

MIN Yang, LUAN Xiaoli, LIU Fei

(Key Laboratory of Advanced Control for Light Industry Processes, Ministry of Education, Jiangnan University, Wuxi 214122, Jiangsu, China)

A novel design method was proposed on the basis of distributed deviation for consensus pass temperature control on industrial feed heaters, in order to overcome limitations of centralized balance control schemes on pass temperatures. In the method, only temperature deviations of adjacent passes were used as input in control algorithm to achieve uniform temperature across all passes while maintaining constant total feed flow. Compared to the traditional centralized balance control, this distributed deviation control scheme by using only temperature information of adjacent passes was more cost effective especially for cases with large number of passes. Sufficient conditions for the distributed deviation controller on industrial feed heaters with time delay and random disturbance were derived by Lyapunov function. The simulation results illustrated that the new controller design method was effective and the distributed deviation control scheme was feasible even for a class of industrial feed heaters with mismatched models.

uniformity; distributed deviation; consensus control; equation of state; dynamic simulation

date: 2016-06-27.

LUAN Xiaoli, xlluan@jiangnan.edu.cn

10.11949/j.issn.0438-1157.20160863

TQ 028.8

A

0438—1157(2016)12—5148—07

国家自然科学基金项目(61473137)。

supported by the National Natural Science Foundation of China (61473137).

2016-06-27收到初稿,2016-08-25收到修改稿。

联系人:栾小丽。第一作者:闵鸯(1991—),女,硕士研究生。