门座起重机振动模态分析研究*

2016-10-13邓贤远黄国健江爱华何山

邓贤远 黄国健 江爱华 何山

门座起重机振动模态分析研究*

邓贤远 黄国健 江爱华 何山

(广州特种机电设备检测研究院)

对于超过一定使用年限的门座起重机,需要进行测试以反映其健康状况。运用ANSYS有限元分析软件对门座起重机进行有限元分析,将振动测试技术应用到门座起重机安全评估中,采用环境激励模态分析技术对门座起重机进行测试,对测得的异常信号进一步分析,取得较好的测试效果。

门座起重机;安全评估;振动模态

0 引言

随着经济全球化和物流业的不断发展,港口在现代货物流通中的作用日益重要,其发展水平已成为衡量一个国家社会发展水平的主要标志之一。港口装卸机械设备朝着大型化、连续化、高速化和自动化方向发展,使设备的组成和结构变得越来越复杂。门座起重机是港口生产作业的主要装卸设备,其运行技术状态的好坏直接影响港口的生产效率和经济效益[1]。

门座起重机健康状态[2]的检测和诊断已成为起重机安全评估技术应用中的一个重要方面。目前,用于门座起重机的安全评估技术有目视检测技术、超声波检测技术[3]、磁粉检测技术、应力应变检测技术[4-5]等。这些技术能很好地反映起重机金属结构健康状况,但门座起重机的工作机构起制动频繁,载荷和速度波动大,其振动特性非常复杂,而上述检测技术无法解决门座起重机在振动状态下的结构健康状态[6]分析问题,因此,有必要将振动测试技术加入到起重机安全评估技术中。

结构可由过载、冲击、裂纹、腐蚀、疲劳等原因发生损伤,这将导致结构的刚度、质量、阻尼等物理特性发生变化,这种变化伴随着结构的动态特性发生变化。

本文利用振动测试技术对门座起重机结构进行动态测量,获取动态数据,并把这些动态特性数据作为评估门座起重机结构健康状况的依据[7]。

1 振动模态分析

模态分析是结构动力学中一种“逆问题”分析方法,该方法建立在实验或实测的基础上,采用实验与理论相结合的方法处理工程中的振动问题。模态分析的经典定义是将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦合,成为一组以模态坐标及模态参数描述的独立方程,以便求出系统的模态参数。模态分析的最终目标是识别出系统的模态参数,为结构系统的振动特性分析、振动故障诊断和预报以及结构动力特性的优化设计提供依据[8]。

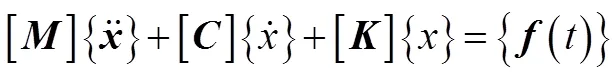

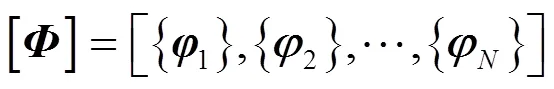

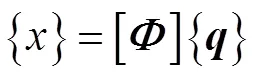

通过分析具体的结构模型,大多数结构均呈现多自由度系统特征。在物理坐标系统中,一个典型多自由度线性非时变系统的运动方程为[9]

(2)

对式(1)进行拉氏变换得

同时求解式(1),得到该系统固有频率矩阵和固有振型矩阵

(4)

,

由物理模型到模态模型的转换,从物理意义上是一种从力的平衡方程变为能量平衡方程的过程。

门座起重机试验模态分析常采用环境激励试验模态分析。环境激励模态分析是测试载荷作用下门座起重机结构的响应,仅利用输出响应识别门座起重机模态参数的方法,又称为仅利用输出响应模态分析或工作模态分析。

2 样机测试

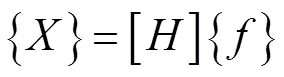

选取1台型号为M1033/1625,已服役23年的门座起重机作为测试对象,主要金属材料为Q235钢,起重量为10000 kg时工作幅度范围为9 m~33 m;起重量为16000 kg时工作幅度范围为9 m~25 m。对其进行有限元分析[10],设计载荷组合为起重量16000 kg,工作幅度为33 m,不考虑风载荷的影响,得到该工况下的整机等效应力云图如图1所示。

环境激励模态分析系统为TMR-211数据采集系统,加速度传感器为AS-1GB,按照有限元分析的结果,在转台4处关键性位置布置4个加速度传感器。以位于转台中心,面朝司机室的方向为正方向,这4个测点位置为右侧前方箱梁、左侧前方箱梁、左侧后方箱梁和右侧后方箱梁,分别命名为测点1、2、3、4。测试工况2个:工况1为空载状态,对门座起重机进行变幅、起升、下降和回转等动作;工况2为16000 kg载荷状态,对门座起重机进行起升、变幅、下降、回转和大车行走等工作。

图1 设计工况下的整机等效应力云图

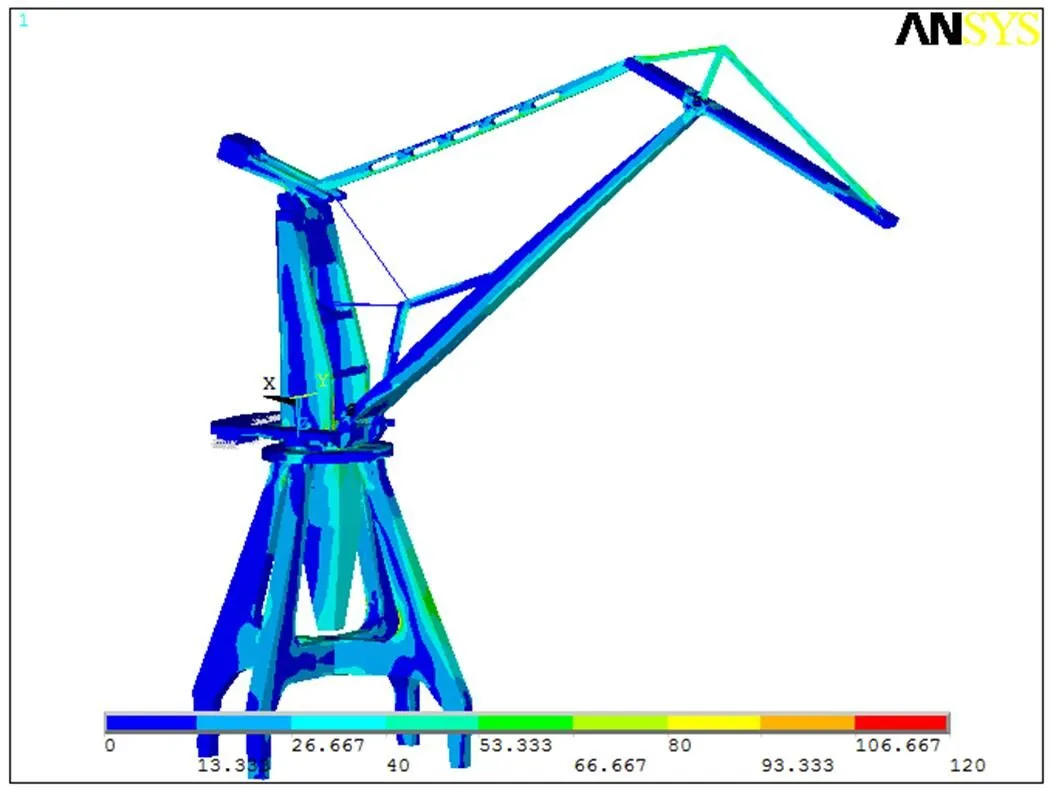

整机及各构件应力分布如表1所示。

表1 整机及各构件应力分布表

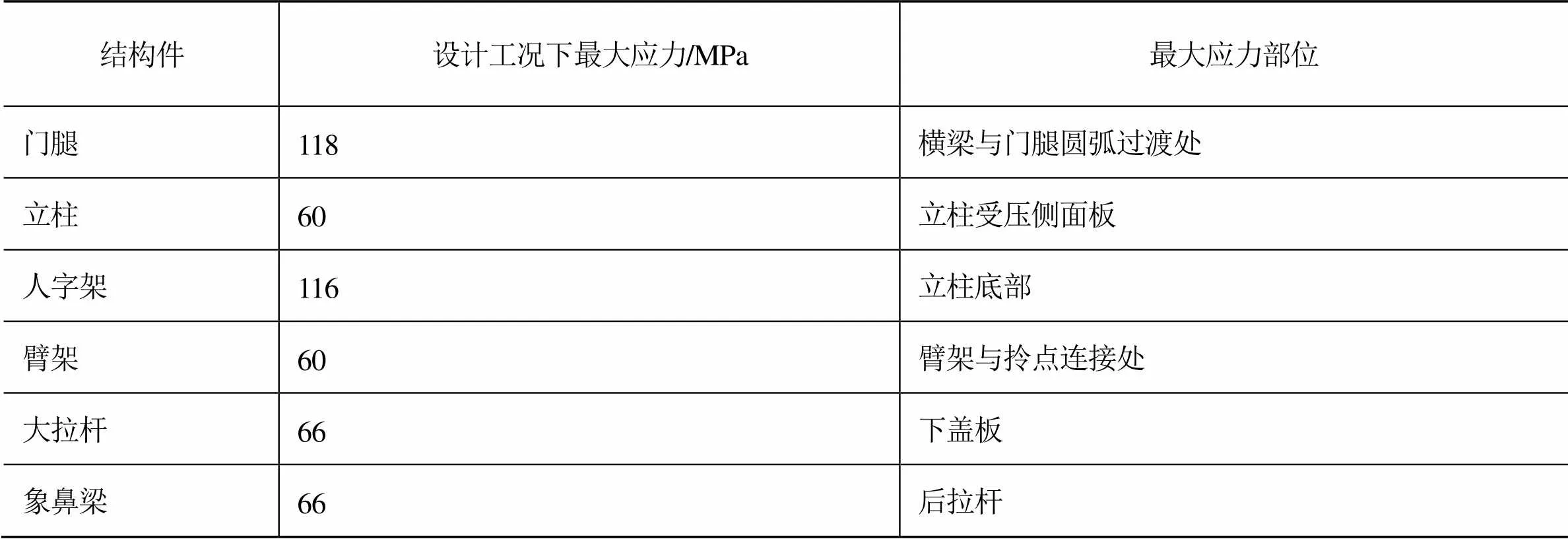

在上述2个工况下,测试得到4个测点的振动响应结果如表2所示,全时序环境下的振动信号如图2~5所示。

由表2可知,转台结构在垂直方向的振动衰减特性较好;结构激振响应信号中,空载工况时,测点1、测点2主频率为8.0 Hz;测点3、测点4主频率为4.2 Hz;16000 kg工况时测点1、测点2主频率为7.9 Hz;测点3、测点4主频率为4.6 Hz。

表2 试验工况下各测点振动响应结果

振动测试数据信号各测点在工况1、工况2下加速度幅值均不大于0.2 g,满足门座起重机相关标准要求。

图2 工况1下测点1振动数据信号图

图3 工况1下测点3振动数据信号图

图4 工况2下测点1振动数据信号图

图5 工况2下测点3振动数据信号图

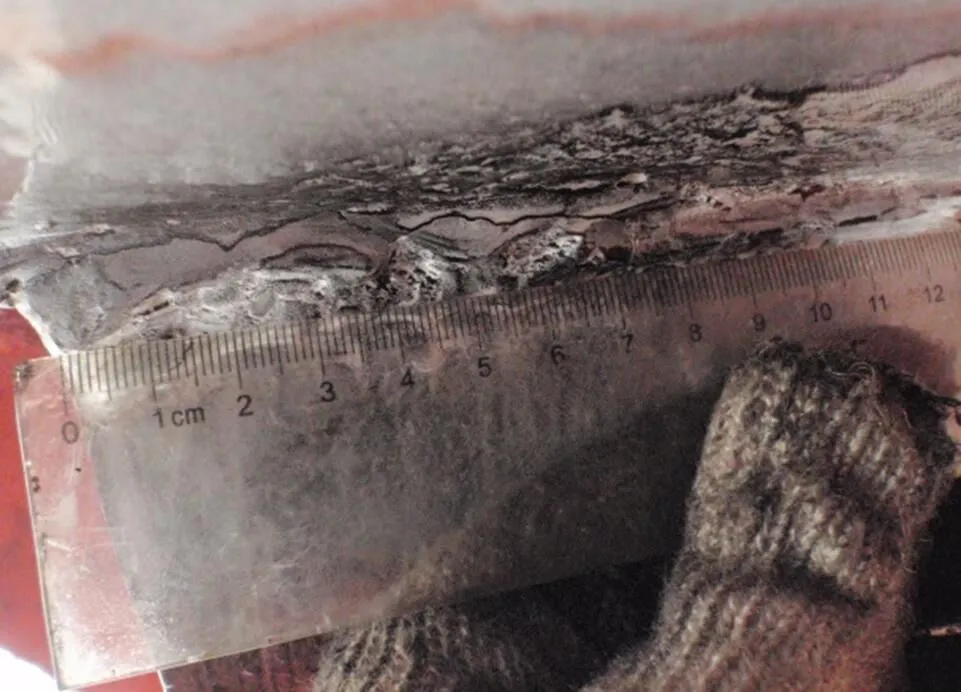

从测点在对应工况下的加速度值以及振动衰减特性反映出:空载时,转台前部振动量级大于后部;16000 kg额载时,转台前部与后部振动量级相当。进一步对门座起重机进行安全评估,发现在门腿与支撑圆环连接角焊缝位置存在2条裂纹显示,长度分别为98 mm和130 mm,如图6、图7所示。

图6 门腿与支撑圆环角焊缝裂纹显示(98 mm)

图7 门腿与支撑圆环角焊缝裂纹显示(130 mm)

3 结论

通过分析采集到的振动数据,发现在空载条件下,转台前部振动量级大于后部,再通过进一步的检测,找出该设备存在的一系列磨损和裂纹等缺陷,这些缺陷的共同作用导致振动异常。运用振动模态分析技术对门座起重机进行测试分析,能发现振动状态下的结构安全问题,从宏观上对整机的安全状态进行预警。

[1] 石万祥.港口门座起重机故障分析及振动监测技术应用研究[D].武汉:武汉理工大学,2002.

[2] Balageas D, Maldague X , Burleigh D, et al. Thermal (IR) and other NDT techniques for improved material inspection[J]. Journal of Nondestructive Evaluation, 2016,35(1):1-17.

[3] Mohammed M S, Ki-Seong K. Adaptive methods for resolution enhancement of ultrasonic NDT signals: Comparative exploration[J]. Russian Journal of Nondestructive Testing, 2012, 48(5):285-290.

[4] Huffman P J, A strain energy based damage model for fatigue crack initiation and growth[J]. International Journal of Fatigue,2016,88: 197-204.

[5] Savković M, Gašić M,Pavlović G,et al. Stress analysis in contact zone between the segments of telescopic booms of hydraulic truck cranes[J]. Thin-Walled Structures, 2014,85: 332-340.

[6] Assaad B, Eltabach M, Antoni J. Vibration based condition monitoring of a multistage epicyclic gearbox in lifting cranes[J]. Mechanical Systems and Signal Processing, 2014,42(1-2): 351-367.

[7] 呙中樑,王伟雄,陈健,等.起重机械金属结构振动与故障诊断的研究[J].起重运输机械,2013(12):6-11.

[8] 杨智荣.基于振动模态分析管道腐蚀损伤检测方法研究[D].大连:大连理工大学,2007.

[9] 刘柏清,黄国健,王新华,等.大型门座起重机振动模态测试技术探讨[J].自动化与信息工程,2011,32(6):38-40.

[10] 嘉红霞,李万莉,Willian Singhose.考虑臂架弹性的动臂起重机动力学建模及振动分析[J].振动与冲击,2010,29(12): 136-140.

Research of Portal Crane Vibration Modal Analysis

Deng Xianyuan Huang Guojian Jiang Aihua He Shan

(Research and Development Center, Guangzhou Academy of Special Equipment Inspection & Testing)

For more than a certain number of service life period of portal crane, it is necessary to do measurement to reflect their state of health. Using ANSYS to finite element analysis a portal crane. And vibration testing was added to the portal crane safety assessment technology in the present study, which use ambient vibration modal analysis to test it, and acquired abnormal vibration signals, achieved the good test results.

Portal Crane; Safety Assessment; Modal Analysis

广东省质量技术监督局科技项目(2015CT09);广州市创新平台建设与共享专项项目(201509010008)。

邓贤远,男,1988年生,硕士研究生,工程师,主要研究方向:特种设备安全评估等。E-mail: cueert@163.com