高氮奥氏体不锈钢层片结构热处理调整

2016-10-12马继刚季长涛崔晓鹏王柏树

马继刚,陈 莉,季长涛,崔晓鹏,王柏树

(长春工业大学 材料科学与工程学院, 吉林 长春 130012)

高氮奥氏体不锈钢层片结构热处理调整

马继刚,陈莉,季长涛,崔晓鹏,王柏树*

(长春工业大学 材料科学与工程学院, 吉林 长春130012)

以0Cr21Mn17Mo2NbN高氮奥氏体不锈钢为实验材料,经1 140 ℃和10 h固溶处理后,在750、850、950 ℃下进行不同保温时间时效处理,然后经1 020 ℃分别保温2、4 h后水淬。实验结果表明,相同的保温时效时间内,850 ℃下析出最为明显。同一时效温度下,随保温时间延长,胞状析出物由晶界向晶内生长,形状呈层片状、条状、短棒状及颗粒状;850 ℃时效8、16 h后经1 020 ℃保温4 h,析出物球化现象比较明显。随着保温时间延长,硬度不断降低。

高氮奥氏体不锈钢; 热处理; 不连续析出; 硬度

0 引 言

高氮奥氏体不锈钢在强度、韧性、耐腐蚀等方面都具有良好的性能[1],与此同时,高氮奥氏体不锈钢中的氮代替不锈钢中的稀缺元素镍,从而降低了原材料成本。此外,与含镍的不锈钢相比,高氮奥氏体不锈钢还具有生物相容性。基于这些原因,近年来,高氮奥氏体不锈钢成为了最受瞩目的研究材料之一[2]。

高氮奥氏体不锈钢中的氮主要以固溶元素形式存在,使得这种合金钢具有诸多优点。但在中温条件下,由于奥氏体基体中易析出氮化物以及其他金属间化合物,致使高氮奥氏体不锈钢的组织稳定性较差,进而使材料性能受到了较大的影响[3-5]。国内外学者针对这种现象做了大量的研究,其中大部分研究是针对经热加工之后的高氮钢,但对铸态高氮奥氏体钢的等温时效析出研究较少,并且,针对时效析出后的高氮钢进一步热处理研究,也鲜有报道。文中对铸态高氮奥氏体不锈钢进行固溶处理,然后时效,为了改善时效后的材料性能,针对时效获得的不连续析出物再次加热,对析出物形态特征进行了检查,检测了硬度变化,这部分实验研究工作为高氮奥氏体不锈钢的材料研究提供了基础数据资料。

1 试验材料及方法

实验用0Cr21Mn17Mo2NbN高氮奥氏体不锈钢是经常压熔炼和铸造成为铸锭的,化学成分见表1。

表1 实验钢的化学成分(质量分数)

将铸态实验用钢用线切割切成10 mm×10 mm×15 mm大小的试样若干,将试样在高温实验电阻炉内加热到1 140 ℃保温10 h,水淬。然后将试样分别进行不同温度和时间的时效热处理;分别选取750 ℃保温8 h、850 ℃保温8 h和16 h、950 ℃保温8 h且水冷后的试样,在1 020 ℃保温2 h和4 h后水冷。将试样经金相研磨抛光后在10%的草酸溶液中电解腐蚀,利用高倍光学显微镜观察其显微组织特征,并利用XRD、SEM+EDS进一步观察分析,在显微硬度测试仪上对上述抛光后的样品进行硬度测试。

2 试验结果与分析

2.1显微组织分析

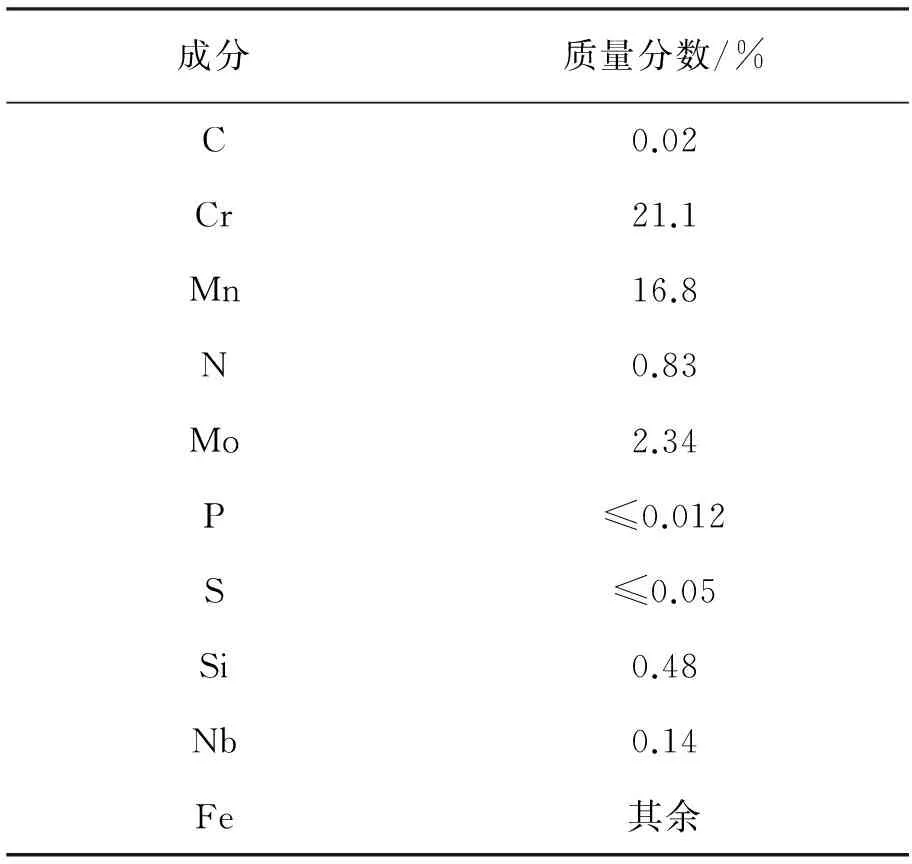

实验钢固溶处理后显微组织照片如图1所示。

图1 实验钢1 140 ℃固溶10 h后的显微组织

由图1可以看出,经过长时间高温处理后,铸态实验钢晶粒比较粗大。

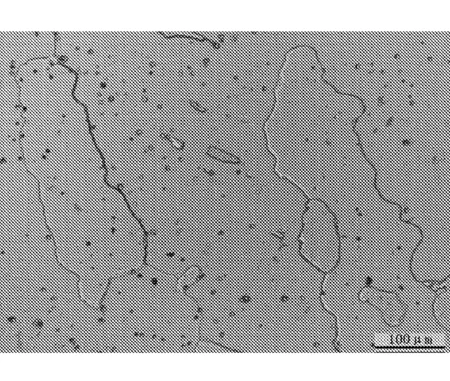

实验钢固溶处理后的XRD图谱如图2所示。

图2 实验钢固溶后的XRD图谱

由图2可以看出,固溶后的组织为单一的奥氏体组织。不锈钢中的氮是强烈的奥氏体形成与稳定元素,稳定奥氏体的能力是镍元素的18倍,与碳元素能力相当,高氮含量添加有利于该不锈钢奥氏体组织的稳定性[3]

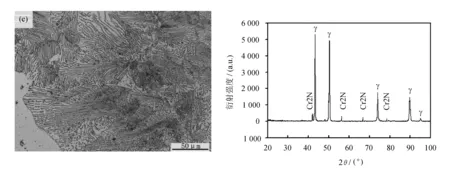

实验钢分别在750、850、950 ℃时效不同时间的显微组织如图3所示。

(a) 750 ℃保温8 h(b) 850 ℃保温4 h

(c) 850 ℃保温8 h (d) 850 ℃保温16 h

(e) 950 ℃保温8 h (f) 850 ℃保温16 h

从图3中可以清晰地看出析出物理量的多少与形态变化。在750、850、950 ℃同样时效8 h的情况下,析出物数量由高到低以时效温度表示的排列:850>950>750 ℃。在750 ℃时效8 h下胞状的析出物主要集中在晶界,并且有向晶内长大的趋势;950 ℃时效8 h下晶内胞状析出物为较粗的层片状,同时有少量的颗粒状析出物;850 ℃时效8 h下析出物形态多为层片状,且片层间距较之于950 ℃时效8 h下的要小。在850 ℃下分别时效4、8、16 h,随着时效时间的增加,胞状析出物不断向晶内生长,析出量不断增加。据此得出,850 ℃最为接近实验钢的最敏感析出温度,同时随着时效时间的延长,析出物不断增多。从图3(f)可以看出,时效后高氮钢的微观结构主要是奥氏体,同时伴有Cr2N相析出。

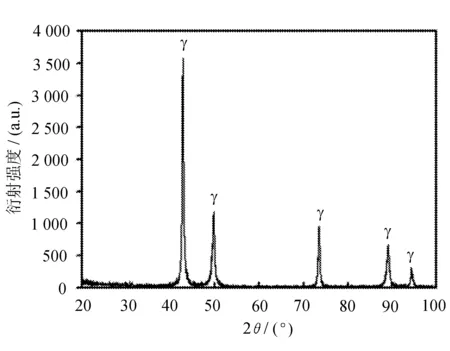

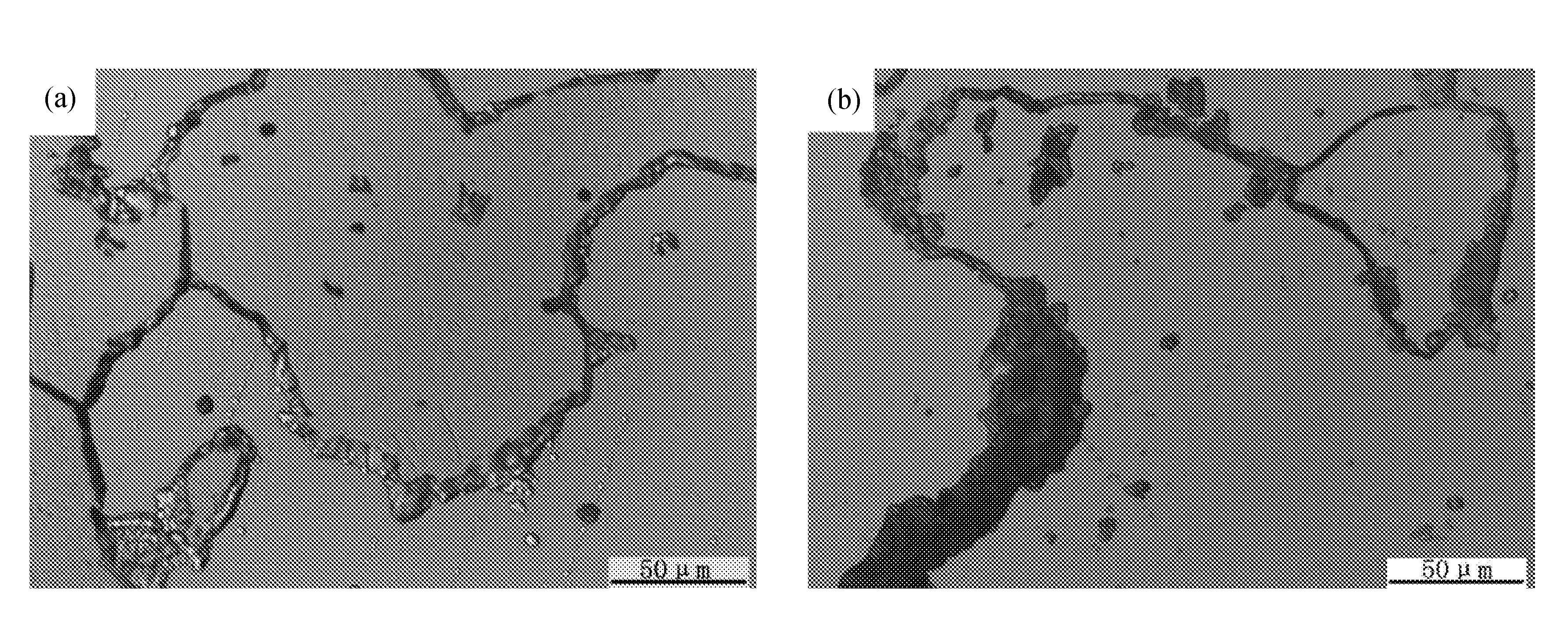

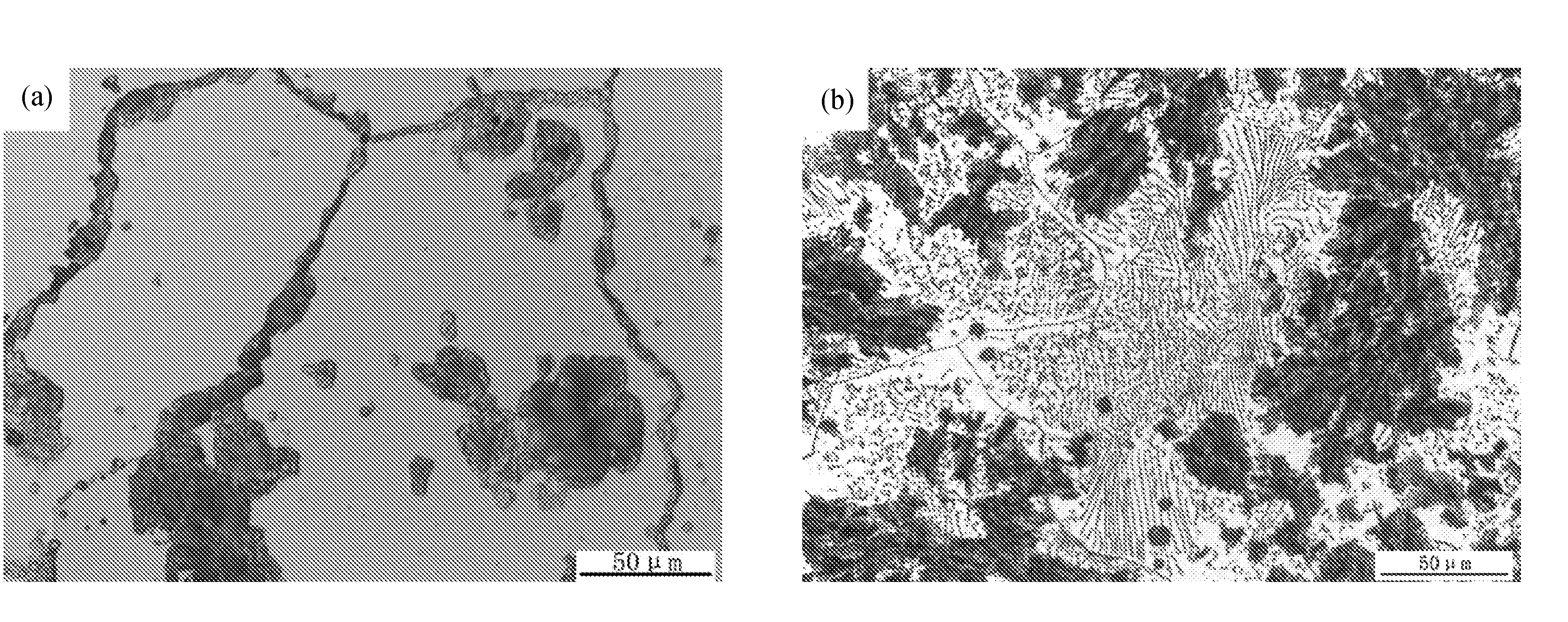

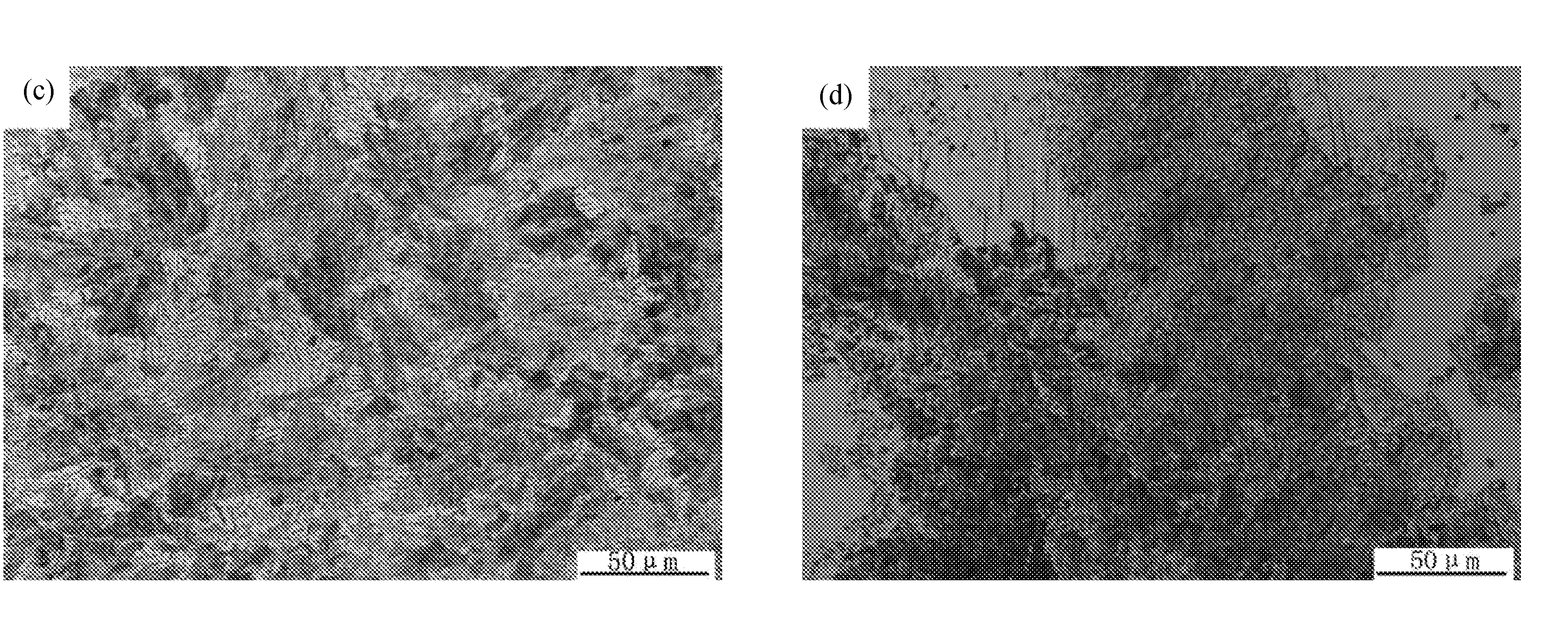

实验钢在750 ℃时效8 h、850 ℃时效8 h和16 h、950 ℃时效8 h后,在1 020 ℃下分别保温2 h和4 h和水冷处理的显微组织如图4所示。

(a) 750 ℃ 8 h+1 020 ℃ 2 h(b) 750 ℃ 8 h+1 020 ℃ 4 h

(c) 850 ℃ 8 h+1 020 ℃ 2 h (d) 850 ℃ 8h+1 020 ℃ 4 h

(e) 850 ℃ 16 h+1 020 ℃ 2 h (f) 850 ℃ 16 h+1 020 ℃ 4 h

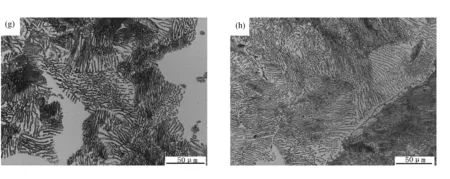

(g) 950 ℃ 8 h+1 020 ℃ 2 h (h) 950 ℃ 8 h+1 020 ℃ 4 h

750 ℃时效8 h后经过1 020 ℃保温,析出物的形态未发现球化现象,1 020 ℃保温2 h时,析出物进一步向奥氏体晶内长大;1 020 ℃保温4 h时,析出物进一步增多,析出物形态呈层片状和细小的颗粒状。与此相对比,950 ℃时效8 h后经过1 020 ℃保温,析出物也未出现明显的球化现象;1 020 ℃保温2 h后,析出物形态呈层片状和颗粒状;1 020 ℃保温4 h后,析出物数量明显增多,析出物片层间距明显减小,条状与颗粒的析出物变小。与上述不同的是,850 ℃时效8 h和16 h后经过1 020 ℃保温2 h,析出物形态呈细小的条状和小颗粒状,1 020 ℃保温4 h后,析出物呈明显的小球状,其中时效16 h和1 020 ℃保温4 h后,析出物的球化现象最显著。

2.2析出物的分析

实验选定750、850、950 ℃为时效处理温度,并不因为它代表了标准的时效热处理温度,而是有研究表明,高氮奥氏体不锈钢在600 ℃到950 ℃下等温时效处理时,晶间会有Cr2N析出相形成[6-8],随着保温时间的延长,氮化物由晶间向晶内生长,并呈现层片状。下面将以850 ℃时效处理16 h为例,检查时效处理后胞内层片状的析出物,同时对实验钢的主体元素Fe、Cr、Mn、Mo、Nb、N进行了检测。

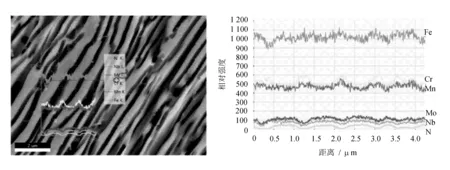

850 ℃时效处理16 h的胞内层片状析出物的扫描电镜图像和主要元素含量的EDS线扫描曲线结果分别如图5和图6所示。

图5850 ℃时效处理16 h的胞内层片状析出物的扫描电镜影像图6主要元素含量的EDS线扫描曲线结果

由图5可以看出,Fe、Cr、Mn和N元素含量在基体与层片状析出物中交替改变,其中析出物中Mo、Nb、N元素含量明显超过了邻近的奥氏体。由于扫描电镜局限,还不能准确确定析出物的具体成分,能谱只能作为定性分析。然而根据相关研究表明[9],随着时效保温时间的增长,会有一种有害的金属间相σ相出现,原因是因为随着氮化物析出量不断增加,导致基体中氮元素减少,氮元素具有抑制σ相的能力,这就使得氮元素抑制σ相的能力下降。由此推测出,析出物成分可能是由氮化物与σ相组成。

2.3维氏硬度分析

实验钢在时效处理与1 020 ℃保温之后,析出物将有所改变,进而会影响试样钢的性能。实验对时效温度为850 ℃的试样进行了硬度测试,对比了不同时效保温时间以及时效保温16 h后1 020 ℃不同保温时间下的硬度。

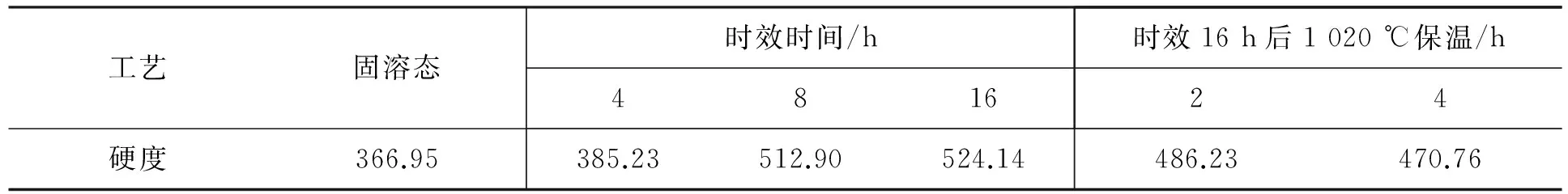

实验钢在850 ℃下不同时效保温时间以及时效保温时间为16 h后经1 020 ℃不同保温时间下的维氏硬度见表2。

表2 实验钢1 140 ℃固溶处理10 h,850 ℃下不同时效保温时间及时效保温16 h后经1 020 ℃不同保温时间下的维氏硬度 HV

由表2可以看出,时效处理后试样测试硬度明显高于固溶态试样,并且随时效时间延长,硬度增加,另外,相同时效处理时间下,随着1 020 ℃保温时间的增加,硬度降低。

实验钢在时效处理的过程中,随着保温时间的延长,致使氮化物与σ相不断析出,进而使试样硬度得到显著提高。时效保温时间8 h时,晶内的大部分基体均有析出物出现,保温16 h时,硬度增加并不明显。在时效保温16 h后进行的1 020 ℃加热处理过程中,随着保温时间延长,在高温下,较为充分的析出开始不断回溶至奥氏体基体之中,以及析出物由片层状为主改变为粒状为主,这两个原因足以导致试样硬度不断降低,这会有利于韧性提高。

3 结 语

1)在750、850、950 ℃下相同的时效保温时间,850 ℃析出最为明显,随着时效保温时间的延长,析出的氮化物不断增加,并由晶界向晶内不断生长,呈层片状、短棒状与颗粒状。

2)850 ℃时效保温处理8、16 h之后,经1 020 ℃保温4 h,结果显示,析出物的球化现象较为明显。750、950 ℃时效保温处理8 h后,经1 020 ℃保温,随着保温时间延长,析出物数量明显增多,未出现球化现象。

3)随着时效保温时间的增加,试样硬度上升;经1 020 ℃保温,随着保温时间延长,试样硬度降低。

[1]李光强,董廷亮.高氮钢的基础研究及应用进展[J].中国冶金,2007(7):5-11.

[2]陈巍,刘燕林,田雨江,等.高氮钢材料组织及性能研究[J].兵器材料科学与工程,2010(6):65-68.

[3]王松涛.高氮奥氏体不锈钢的力学行为及氮的作用机理[D].北京:中国科学院研究生院(理化技术研究所),2008.

[4]李坤.Fe-22Cr-16Mn-1.5Ni-0.4Si-0.1C-0.6N高氮奥氏体不锈钢的析出行为研究[D].沈阳:东北大学,2010.

[5]N C Santhi Srinivas, V V Kutumbarao. Mechanical behaviour of aged high nitrogen austenitic stainless steels[J]. Transactions of the Indian Institute of Metals,2011,64(4-5):331-337.

[6]石锋.高氮奥氏体不锈钢的组织稳定性研究[D].沈阳:东北大学,2008.

[7]J W Simmons. Mechanical properties of isothermally aged high-nitrogen stainless steel[J]. Metallurgical and Materials Transactions A,1995,26(10):2085-2101.

[8]Tae Ho Lee, Sung Joon Kim, Setsuo Takaki. Time-temperature-precipitation characteristics of high-nitrogen austenitic Fe-18Cr-18Mn-2Mo-0.9N steel[J]. Metallurgical and Materials Transactions A,2006,37(12):3445-3454.

[9]张晓宇,胡丽娜,陈咨伟.0Cr21Mn17Mo2NbN奥氏体不锈钢等温时效研究[J].热加工工艺,2014,22:109-111.

Heat treatments for modification upon the lamellar structures of high-nitrogen austenitic stainless steel

MA Jigang,CHEN Li,JI Changtao,CUI Xiaopeng,WANG Baishu*

(School of Materials Science & Engineering, Changchun University of Technology, Changchun 130012, China)

The high-nitrogen austenitic stainless steel 0Cr21Mn17Mo2NbN was solution treated at 1 140 ℃ for 10 hours, and again aged at 750, 850 and 950 ℃ respectively, and further modified by heat treatments at 1 020 ℃ for 2 hours and 4 hours and then quenching in water. The experimental results show that the precipitation of nitrides is more obvious at 850 ℃. At same temperature, cellular precipitation develops from grain boundaries into grain center with flake, short rod and particle of shapes. Particle structures appear in nitride flakes with 8-hour and 16-hour of aging treatments at 850 ℃ and 4-hour of treatment at 1 020 ℃. The hardness of the steal decreases with the increase of time at 1 020 ℃.

high-nitrogen austenitic stainless steel; heat treatment; discontinuous precipitation; hardness.

2016-01-11

国家自然科学基金资助项目(51201021); 吉林省科技发展计划项目(20130206101SF, 20130303007GX)

马继刚(1989-),男,汉族,山东潍坊人,长春工业大学硕士研究生,主要从事材料加工方向研究,E-mail:majigang326@sina.com. *通讯作者:王柏树(1970-),男,汉族,吉林长春人,长春工业大学副教授,博士,主要从事新材料与加工工程方向研究,E-mail:baishu6933@163.com.

10.15923/j.cnki.cn22-1382/t.2016.4.02

TG 161

A

1674-1374(2016)04-0317-06