烧结温度对煤层气井用陶粒支撑剂的影响研究

2016-10-12王田惠田玉明柴跃生李占刚白频波

王田惠,田玉明,周 毅,柴跃生,李占刚,2,白频波,2

(1.太原科技大学材料科学与工程学院,太原 030024;2.阳泉市长青石油压裂支撑剂有限公司,阳泉 045200)

烧结温度对煤层气井用陶粒支撑剂的影响研究

王田惠1,田玉明1,周毅1,柴跃生1,李占刚1,2,白频波1,2

(1.太原科技大学材料科学与工程学院,太原030024;2.阳泉市长青石油压裂支撑剂有限公司,阳泉045200)

本文以阳泉铝矾土和煤矸石为原料,长石为烧结助剂,制备了适用于煤层气水力压裂开采的陶粒支撑剂。利用SEM和XRD,表征了不同温度下烧结的陶粒支撑剂的显微结构及物相组成;研究了烧结温度对陶粒支撑剂材料的抗破碎率、密度的影响。结果表明:样品结晶相为莫来石,刚玉和方石英,并随着温度升高,莫来石相含量逐渐增多,且结晶度也越来越好,在1450 ℃时,二次莫来石仍未转化完成;随着烧结温度的升高,样品密度与呈先上升后下降的趋势,破碎率呈现先降低后升高的趋势。1300 ℃烧结下的样品性能最好,体积密度为1.40 g/cm3,35 MPa下破碎率为7.06%。

陶粒支撑剂; 铝矾土; 煤层气; 烧结温度

1 引 言

煤层气[1](俗称瓦斯)是吸附于煤层的吸附气,主要成分为甲烷,其浓度达到一定值时遇火易燃易爆。它不仅是煤矿安全生产的重大隐患,将其直接排入大气还会造成强烈的温室效应,导致环境破坏和资源浪费。同时甲烷也是一种洁净高效的能源,其资源总量与常规天然气相当我国具有丰富的煤层气资源,开发潜力巨大,开发煤层气将对国民经济发展起到巨大的推动作用。煤层气的开采利用具备一石三鸟的功效:降低瓦斯事故,具有安全效应;有效减排温室气体,产生良好的环保效应;在一定程度上改善我国的能源结构。

我国煤层气开发尚处于勘探,示范阶段,在开滦、晋城、平顶山、焦作、鹤壁、郑州和沁水等地区[2],进行钻井评价和开发试验,已完成了100多口气井的施工,有十余口井取得了较好的成果,单井产量最高达10000 m3/d,平均产量达2000 m3/d以上,但是我国所有试验井的产气效果还不太理想,一是产量低,二是高产气量持续时间太短,衰减太快,难以进行规模开发[3]。造成这种现状的原因是我国的煤层气开发刚刚起步,目前尚处于试验阶段,缺少经验,生产技术有待解决,有些关键技术尚待进一步研究和探索。

目前,煤层气的开采一般有两种方式[4],一是井下瓦斯抽放系统抽出,二是地面钻井开采。井下瓦斯抽放系统开发的煤层气产量较小,甲烷浓度不高,且容易受到煤矿采掘生产的影响,此种方式多以煤矿安全生产为目的,煤层气的利用率低;地面钻井开采的煤层气产量大、产气时间长,甲烷含量高,可以满足大规模的商业化用途。因此,地面钻井开采技术将是今后煤层气开采的主流技术,其中的水力压裂[5]环节需求大量的煤层气井用压裂支撑剂。然而,目前国内尚无专门的煤层气井用陶粒生产企业,关于煤层气用压裂支撑剂的研究也鲜有报道,故开发具有自主知识产权的煤层气井用支撑剂及其生产技术已迫在眉睫。

水力压裂支撑剂[6-8]是一种用陶瓷原料制备的球形颗粒,主要原料是铝矾土,通过粉末制粒烧结而成,是一种人造支撑剂。本文尝试使用少量煤矸石与铝矾土为原料,以长石为助烧剂,采用特殊的成球工艺,制备适用于煤层气水力压裂开采的陶粒支撑剂,并研究不同烧结温度下陶粒的各项性能。

2 实 验

2.1实验原料

采用山西阳泉的铝矾土、煤矸石和长石为实验原料。其主要化学组分如表1所示。

表1 原料中的化学组分

2.2实验方法

以阳泉铝矾土和煤矸石为原料,长石为烧结助剂.将原料粉碎、研磨并过筛,按照铝矾土85%,煤矸石5%,长石10%的配方进行称量配料,经混料、制粒、烘干、筛分后,最后将试样放入SSX-12-16型箱式炉以5 ℃/min升温到设定的烧结温度(1250 ℃、1300 ℃、1350 ℃、1400 ℃、1450 ℃)进行烧结,保温2 h,自然冷却至室温,取出熟料并筛分,所得即为实验样品。

2.3分析测试

利用荷兰X' Pert PRO型X射线衍射仪(CuKα线,40 kV,30 mA)进行物相分析;利用日本日立S-4800场发射扫描电子显微镜观察试样微观形貌;利用WI-25型万能材料试验机测试试样的破碎率;参照行业标准SY/T5108-2014[9].利用EX115型体积密度测试仪测试试样的体积密度。

3 结果与讨论

3.1烧结温度对样品物相组成的影响

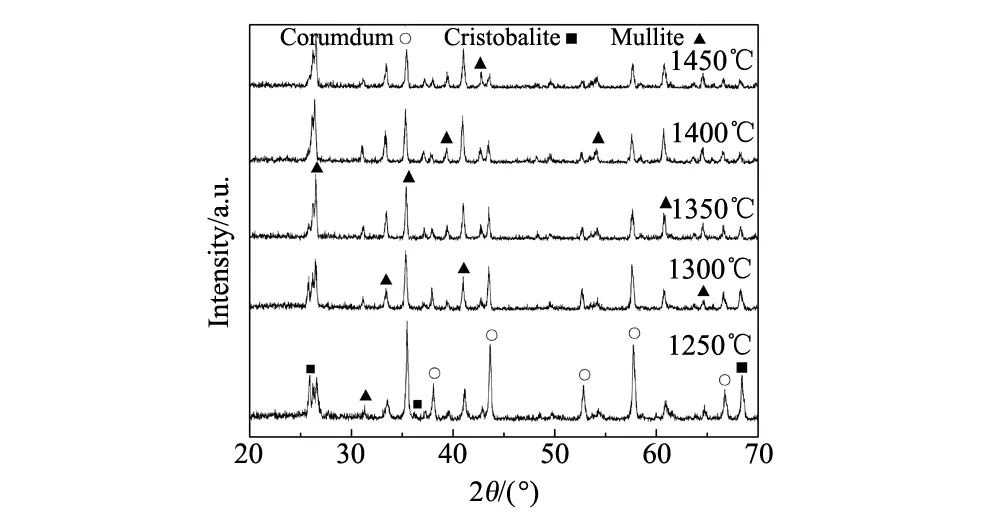

以本实验的配方为参考分析不同烧结温度对试样物相组成和显微结构的影响。不同烧结温度下样品的XRD图谱,见图1。

从图1可以看出1250 ℃的时候开始少量莫来石,但主要结晶相还是刚玉相,方石英;1300 ℃,结晶相为莫来石、刚玉和方石英,且莫来石少量增加,刚玉和方石英量降低,说明有二次莫来石生成;随着温度的继续升高,刚玉相和石英的衍射峰强度一直在下降,说明刚玉和石英的含量一直都在降低,而莫来石衍射线强度虽无明显变化。在1250~1450 ℃烧结温度范围内,所发生反应如下:

3Al2O3+6SiO2(无定形)→3Al2O3·2SiO2(莫来石)+4SiO2(方石英)

3Al2O3·2SiO2(莫来石)+4SiO2(无定形)→3Al2O3·2SiO2(莫来石)+4SiO2(方石英)

3.2烧结温度对样品显微结构的影响

图1 不同烧结温度下样品的XRD图谱Fig.1 XRD pattern of the samples sintered at different temperatures

不同温度下烧结样品的显微结构如图2所示。从图2a可以看出,1250 ℃烧结的样品中,形成的莫来石为高岭石转变形成的一次莫来石[10],由于成核颗粒沿片状高岭石的边缘生成并沿表面生长,致使形成的莫来石晶体主要呈片状。结合XRD分析结果可知,此时莫来石为高岭石转变形成的一次莫来石;随着温度的升高,在1300 ℃时莫来石晶体进一步生长,片状慢慢消失,向着棒状转变,且表面气孔减少,结构越来越紧密,见图2b;图2c与图2d中,片状莫来石几乎消失,棒状莫来石越来越明显,结构更为致密,在互相交错的莫来石晶粒之间能发现少数刚玉粒状晶粒,刚玉粒状晶体填充在莫来石棒状晶体的网络结构空隙中,形成连续交错的网络骨架结构,刚玉与莫来石晶粒堆积紧密,莫来石棒状晶体穿插于刚玉晶体空隙中;1450 ℃时,片状晶体完全消失,结合XRD分析结果可知,此时一次莫来石充分转化为二次莫来石,该相呈发育不完善的针状或细条状,且该温度下没有玻璃相出现的痕迹。

图2 不同烧结温度下样品SEM图(a)1250 ℃,(b)1300 ℃,(c)1350 ℃,(d)1400 ℃,(e)1450 ℃Fig.2 SEM images of the samples sintered at different temperatures

3.3烧结温度对材料性能的影响

不同烧结温度对样品性能的影响如图3和图4所示。

图3为陶粒支持剂样品破碎率与烧结温度的关系曲线。由图3可以看出,随着烧结温度从1250 ℃升高到1450 ℃,破碎率先减小后增大,在烧结温度为1300 ℃时达到最小值7.54%。图4为不同烧结温度下样品的体积密度。由图4可以看出,随着烧结温度的升高,体积密度先升高,在烧结温度为1300 ℃时达到最大值1.40 g/cm3,在烧结温度1350~1450 ℃范围内,样品体积密度逐渐降低,但变化不大,均在误差范围内。

结合XRD和SEM照片可知,1250 ℃烧结时,样品中莫来石刚开始生成,呈鳞片状;将温度升高到1300 ℃,XRD中可以看出样品中刚玉相有所减少,说明一次莫来石开始少量向二次莫来石转化,由于刚开始转化,大量Al2O3还未发生固相反应生成二次莫来石,莫来石的生成伴随着体积的膨胀,相应的体积密度减小,对于刚玉-莫来石质材料而言,其抗破碎率是由其密度决定的,密度越高说明材料烧结越加致密,从而导致抗破碎率升高[11],再结合破碎率与体密,得出烧结温度1300 ℃的样品性能最好。随着温度的升高,二次莫来石转化越来越完全,莫来石增多导致密度降低,破碎率也随之增高。

综合以上分析,利用三级铝矾土生料、煤矸石生料和长石为原料,在烧结温度为1250~1450 ℃范围内制备的陶粒支撑剂材料密度为1.33~1.40 g·cm-3,35 MPa下破碎率为7.06%~9.85%;结合XRD和SEM可知,试样的物相主要为莫来石相,还有部分刚玉填充在空隙中。

图3 35 MPa闭合压力下烧结温度对试样破碎率的影响Fig.3 Effect of sintering temperature on the crush ratio of the proppant samples tested under closed pressure of 35 MPa

图4 不同烧结温度下样品的体积密度Fig.4 Bulk density of the samples sintered at different temperatures

4 结 论

(1)利用三级铝矾土生料、煤矸石生料和长石粉为原料,合适的烧结温度范围为1250~1450 ℃,该温度范围内,其密度最高为1.40 g/cm3,破碎率最低为7.06%;

(2)结合XRD和SEM可知,结晶相为莫来石,刚玉和石英,随着温度升高,莫来石相含量逐渐增多,且结晶度也越来越好,刚玉相和石英相一直在减少,1300 ℃下烧得的样品性能最好,1450 ℃时,二次莫来石相变仍未转化完成。

[1] 殷勤财,潘鑫原.煤层气综合利用现状及其存在的主要问题.[J]煤炭经济研究,2013,33(8):77-79.

[2] Yan T T,Yao Y B,Liu D M.Critical tectonic events and their geological controls on gas generation, migration, and accumulation in the Weibei coalbed methane field, southeast Ordos basin[J].JournalofNaturalGasScienceandEngineering,Available online 9 October 2015.

[3] Zou G G,Peng S P,Yin C Y,et al.Seismic studies of coal bed methane content in the west coal mining area of Qinshui Basin[J].InternationalJournalofMiningScienceandTechnology,2013,23(6)795-803.

[4] 徐凤银,李曙光,王德桂.煤层气勘探开发的理论与技术发展方向[J].中国石油勘探,2008(5):1-6.

[5] 吴晋军,刘敬,王金安.煤层气开发新技术试验研究与探索[J].西安石油大学学报:自然科学版,2009,24(5):43-45,49.

[6] 马雪,姚晓,华苏东,等.MnO2和Fe2O3对氧化铝质压裂支撑剂微观结构和抗破碎能力的影响[J].硅酸盐学报,2009,37(2):280-284.

[7] 周少鹏,田玉明,陈战考,等.陶粒压裂支撑剂研究现状及新进展[J].硅酸盐通报,2013,32(6):6-32.

[8] Kong X C,Tian Y M,Chai Y S,et al.Effects of pyrolusite additive on the microstructure and mechanical strength of corundum-mullite[J].CeramicInternational,2015,41(3),4294-4300.

[9] 中国石油天然气总公司.SY/T5108-2014. 水力压裂和砾石充填作业用支撑剂性能测试方法.2014.

[10] 付正,刘钦甫,刘龙涛,等.煤矸石高铝矾土制备单晶相莫来石材料的研究[J].中国非金属矿工业导刊,2008,67(2):21-23.

[11] 周少鹏,田玉明,陈战考,等.烧结温度对陶粒支撑剂材料显微结构及力学性能的影响[J].陶瓷学报,2014,35(2):154-158.

Effect of Sintering Temperature on the Ceramic Proppant of CBM

WANGTian-hui1,TIANYu-ming1,ZHOUYi1,CHAIYue-sheng1,LIZhan-gang1,2,BAIPin-bo1

(1.School of Materials Science and Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China;2.Yangquan Changqing Petroleum Proppant Co., Ltd.,Yangquan 045240,China)

The ceramic proppants applicable to the hydraulic fracturing technique of the coal bed methane (CBM) mining were prepared by Yangquan bauxite, coal gangue as the raw materials, and feldspar as the sintering additive. The XRD and SEM were used to characterize the phase composition and the microstructure of the ceramic proppants sintered at various temperatures. The influence of sintering temperature on the crush ratio and bulk density of the ceramic proppants were investigated. The results demonstrated that the main phases of the ceramic proppants are mullite, corundum and cristobalite. With increasing sintering temperature, the content of mullite was increased gradually and the crystallinity became higher. The mullite phase transformation was not completed yet when sintered at 1450 ℃. The bulk density of ceramic proppant increased first and then decreased with the sintering temperature. While the crush ratio of the ceramic proppant showed an inverse trend. The performances of the ceramic proppant sintered at 1300 ℃ shows the best performance, which exhibits the highest bulk density of 1.40 g/cm3and the lowest crush ratio of 7.06% tested under 35 MPa closure pressure.

ceramic proppant;bauxite;coal bed methane;sintering temperature

太原科技大学研究生科技创新项目(20145007);山西省研究生优秀创新项目(20134010);山西省科技基础平台建设项目(20131036);省级研究生创新中心建设项目(028050)

王田惠(1989-),男,硕士研究生.主要从事结构陶瓷、耐火材料方面的研究.

田玉明,博士,教授.

TQ174

A

1001-1625(2016)03-0848-04