陶瓷干法造粒过程温度场对造粒效果的研究

2016-10-12吴南星余冬玲廖达海方长福

吴南星,成 飞,余冬玲,廖达海,方长福

(景德镇陶瓷学院机械电子工程学院,景德镇 333403)

陶瓷干法造粒过程温度场对造粒效果的研究

吴南星,成飞,余冬玲,廖达海,方长福

(景德镇陶瓷学院机械电子工程学院,景德镇333403)

针对陶瓷干法造粒机造粒过程温度场对造粒效果的影响,结合实验与数值模拟对比分析造粒过程温度场对造粒效果的影响。基于CFD方法建立模拟造粒过程温度场的数学模型,模拟造粒过程中温度场随时间变化情况,并实验测得造粒室温度值、造粒成品率随时间变化情况。仿真结果与实验数据对比表明:当造粒时间为7 min时,仿真结果显示造粒室内的温度值都低于80 ℃,实验测得颗粒成品率占整体颗粒质量的56%;当造粒时间为9 min时,仿真结果显示造粒室内温度值高于80 ℃的区域占造粒体积3%,实验测得颗粒成品率占整体颗粒质量的72%;当造粒时间为11 min时,仿真结果显示造粒室内温度值高于80 ℃的区域占造粒体积21%,实验测得颗粒成品率占整体颗粒质量的61%。仿真结果与实验数据对比分析说明:当造粒室内温度值高于80 ℃时,将在一定程度上降低造粒的成品率。

陶瓷干法造粒机; 造粒效果; CFD方法; 实验分析; 温度场

1 引 言

陶瓷行业是一个高能耗、高污染的行业,其建筑陶瓷墙地砖的生产能耗占生产成本的30%~40%[1,2],且陶瓷墙地砖的能耗、污染主要集中在原料制备车间和坯体烧结车间。目前,陶瓷墙地砖原料的制备主要采取粘土、矿石及添加剂经球磨机制成料浆,然后再由喷雾干燥塔喷雾干燥造粒制得[3-5]。然而,该工艺存在一次性投资大、能耗高的不足,在如今能源价格上涨及墙地砖市场竞争中显得愈加突出[6-8]。

而陶瓷干法造粒制粉技术可用来取代现有的球磨-喷雾湿法造粒制粉技术,从而根本上解决陶瓷墙地砖粉料制备车间的高能耗、高污染的问题。实验表明陶瓷干法造粒制粉比传统的湿法造粒制粉,可综合节能30%以上,节水50%左右,且减少废气、二氧化硫、烟尘等有害物质对环境的污染,可彻底解决湿法造粒制粉的污染问题,同时降低生产成本[9,10]。但是陶瓷干法造粒技术要在陶瓷行业形成产业化,还需要解决的技术性难题较多。制约陶瓷干法造粒制粉技术实现产业化的因素主要是真颗粒的充分分散性问题、假颗粒成形压缩比问题以及粉体的混色、发色问题,这些问题导致制备的颗粒流动性、强度、堆积密度等物理性能达不到产业要求[11-13]。笔者研究发现,陶瓷干法造粒过程温度场对造粒效果有一定的影响,因此,本文以陶瓷原料粉体为试验物料,通过构建陶瓷干法造粒机造粒过程的数学模型,模拟研究陶瓷干法造粒机造粒过程温度场的变化情况,同时结合实验数据分析温度场对造粒效果的影响。其研究成果对陶瓷干法造粒机在陶瓷行业的进一步推广具有一定的指导意义。

2 干法造粒试验装置及模拟区域

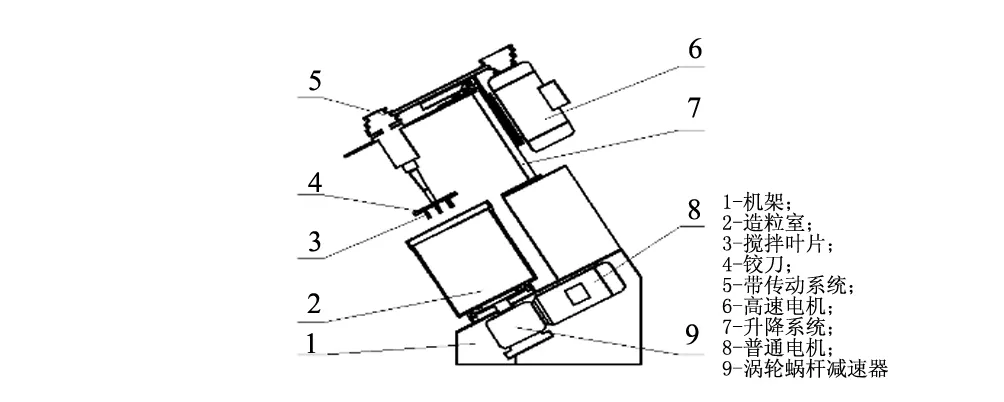

图1为陶瓷干法造粒试验所采用的干法造粒装置结构示意图。干法造粒装置通过喷嘴加入雾化液滴(粘结剂、添加剂等),在搅拌叶片、铰刀旋转工作的作用下,实现陶瓷粉料的团聚现象,从而将陶瓷原料粉体滚制成球形状用于陶瓷墙地砖压制成形。由于雾化液滴所占造粒室体积≤4%,相对于陶瓷粉料可以忽略不计。因此,本文的模拟对象为造粒室内气固两相流及干法造粒过程。

图1 干法造粒试验装置示意图Fig.1 Schematic diagram of dry granulation test device

图2 造粒室模拟区域示意图Fig.2 Schematic diagram of the simulation area for the granulation chamber

造粒室在造粒过程中呈30°倾斜角放置,整体形状近似为圆柱体形,陶瓷粉体在造粒室内通过搅拌叶片、铰刀以顺时针旋转搅拌,同时造粒室自身以逆时针旋转实现陶瓷粉体的造粒成形,因此试验的模拟区域为干法造粒室的整体内部区域。图2为造粒室模拟区域示意图,造粒室内径为235 mm、高为280 mm,初始加入陶瓷原料粉体质量为5 kg,约占造粒室体积的1/4(高度约为70 mm)。

陶瓷原料粉体的粒径分布范围为0.009~0.017 mm,平均粒径为0.013 mm,通过添加雾化液滴,经旋转搅拌叶片、铰刀的作用下,将陶瓷原料粉体团聚成粒径范围为0.2~0.8 mm符合陶瓷墙地砖压制成形的球形状颗粒。搅拌主轴以1400 r/min顺时针旋转,造粒室以84 r/min逆时针旋转工作,整个造粒过程处于密闭空间进行,陶瓷原料粉体、铰刀、搅拌轴叶片和造粒室内壁初始温度均为20 ℃。陶瓷干法造粒试验在常压下进行,在不同造粒时间点采用红外线测温仪随机测量铰刀、搅拌轴叶片和造粒室内壁温度,同时测定样品温度和含水率。

3 模型建立

3.1数学模型

因为陶瓷原料粉体的粒径约为0.013 mm,即陶瓷原料粉体可作拟流体相处理,忽略雾化水滴的作用,造粒室只有气体与粉体,而粉体所占造粒室体积约为25%,因此采用双流体模型中的欧拉-欧拉模型(Eulerian-Eulerian model)来模拟干法造粒过程[14,15]。而该模型在模拟过程中,空气相与粉体相彼此共存且相互渗透,各自拥有各自的速度、体积分布,且气体相和粉体相均分别采用各自的质量守恒方程、动量守恒方程和能量守恒方程求解[16,17],具体数学模型如下:

(1)质量守恒方程

气体相连续性方程:

(1)

颗粒相连续性方程:

(2)

(2)动量守恒方程

气体相动量方程:

(3)

(4)

颗粒相动量方程:

(5)

(6)

(3)能量守恒方程

气体相能量守恒方程:

(7)

颗粒相能量守恒方程:

(8)

式中:Tg、Ts为气体相、颗粒相的拟温度;KTg、KTs为气体相、颗粒相的扩散系数;γ为能量的碰撞耗散系数;Egs、Esg为相之间的能量交换(Egs=-Esg)。

3.2物理模型

3.2.1边界条件

图3 造粒过程物理模型Fig.3 Physical model of granulation process

由于搅拌主轴的旋转速度很大,因此陶瓷原料粉体在搅拌叶片、铰刀临近区域受搅拌的作用影响大,故将该临近区域设置成动区域,造粒室其它区域设置成静区域,动区域与静区域之间通过交界面连接,整个造粒室模拟区域处于密闭状态,即其它壁面都设定成墙具体设置如图3造粒过程物理模型所示。

高速旋转的搅拌叶片、铰刀与粉体之间的剧烈碰撞,将很大一部分动能转变成内能,从而释放出大量的热量,使得造粒室内部温度迅速升高。由于摩擦生热机理研究相对复杂,故通过假定搅拌叶片、铰刀为热源,进行造粒过程温度场模拟分析。笔者在造粒过程中,采用红外线测温仪对搅拌叶片、铰刀随机测得温度,并对测得数据进行整合获得搅拌叶片、铰刀温度平均值如表1所示。

表1 搅拌叶片、铰刀温度测量平均值

对表1搅拌叶片、铰刀温度测得平均值进行数据非线性拟合,拟合效果曲线图如图4所示,从而可以获取搅拌叶片、铰刀温度值随造粒时间的变化函数式:

T=-0.2306t2+10479t+20(t[0,15])

图4 温度值拟合效果图Fig.4 Fitting effect diagram temperature value

将搅拌叶片、铰刀壁面假设成热源,根据函数式采用UDF自定义搅拌叶片、铰刀温度随造粒时间变化情况,模拟造粒过程温度场随造粒时间变化关系。

3.2.2数值求解

利用ANSYS fluent14.0基于有限体积法对守恒方程组进行数值计算,在数值求解过程中采用PC-SIMPLE 算法对欧拉-欧拉模型进行迭代求解。对于辅助模型如气体相和粉体相之间伴有的热传递过程模型、曳力模型和气固两相物性参数模型,通过UDF自定义函数嵌入到求解器中求解。

4 结果与讨论

4.1模拟结果局部云图分析

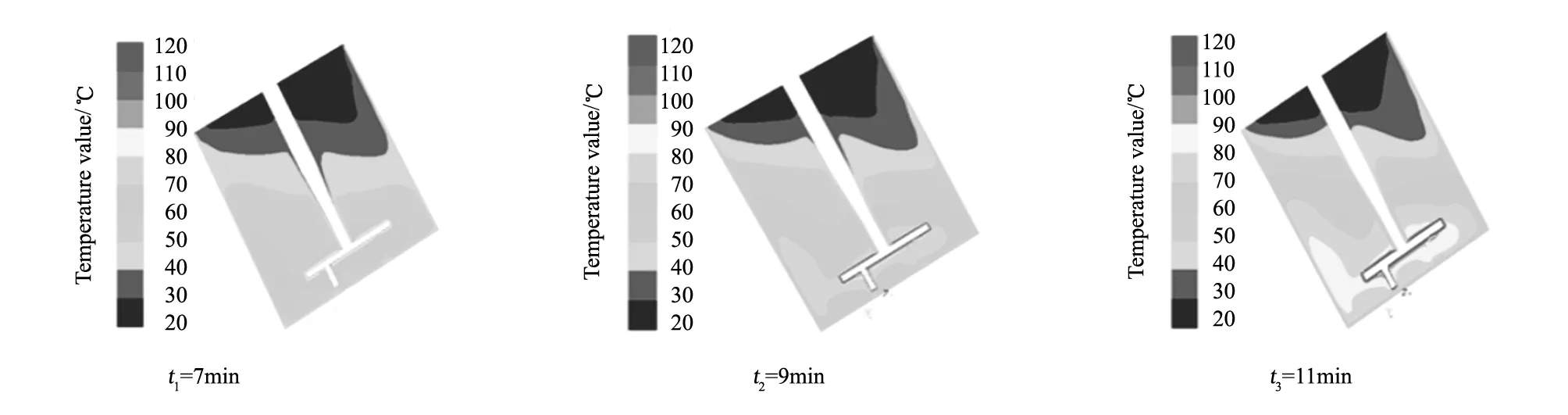

从模拟结果局部剖视云图5分析可知:当造粒时间为7 min时,造粒室内在粉体相所占有的区域温度值分布较均匀,基本上分布在40~70 ℃之间,最大温度值为80 ℃;当造粒时间为9 min时,造粒室内在粉体相所占有的区域温度值有所增大,少部分区域出现温度明显增大的现象,基本上分布在40~80 ℃之间,最大温度值为90 ℃;当造粒时间为11 min时,造粒室内在粉体相所占有的区域温度值有明显的增大,造粒室底端出现大区域的温度升高现象,温度值基本上分布在40~90 ℃之间,最大温度值为110 ℃。

图5 造粒室温度场局部云图分布Fig.5 Local cloud distribution of temperature field in the granulation chamber

4.2模拟结果整体柱状图分析

从模拟结果整体柱状图6分析可知:当造粒时间为7 min时,造粒室内温度值基本分布在20~70 ℃,其中50~60 ℃区间所占造粒体积为27%,为最大占有区域,且最大温度值为80 ℃;当造粒时间为9 min时,造粒室内温度值基本分布在20~80 ℃,其中60~70 ℃区间所占造粒体积为23%,为最大占有区域,且最大温度值为90 ℃;当造粒时间为11 min时,造粒室内温度值基本分布在20~90 ℃,其中70~80 ℃区间所占造粒体积为19%,为最大占有区域,且最大温度值为110 ℃。

图6 造粒室温度场柱状图分布Fig.6 Histogram distribution of temperature field in granulating chamber

5 实验结果与数值模拟对比分析

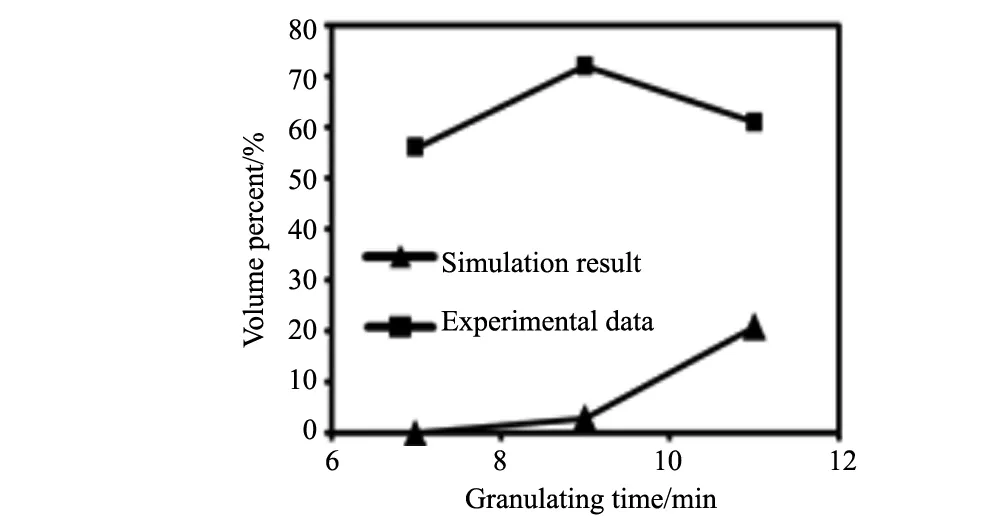

结合实验数据与数值模拟对比图7分析可知:当造粒时间为7 min时,实验测得造粒室内温度值≥80 ℃的区域占造粒体积1%,数值仿真结果显示造粒室内的温度值都低于80 ℃;当造粒时间为9 min时,实验测得造粒室内温度值≥80 ℃的区域占造粒体积5%,数值仿真结果显示造粒室内温度值≥80 ℃的区域占造粒体积3%;当造粒时间为11 min时,实验测得造粒室内温度值≥80 ℃的区域占造粒体积17%,数值仿真结果显示造粒室内温度值≥80 ℃的区域占造粒体积21%。综合分析可知:数值模拟结果与实验数据基本吻合,验证了模型的可靠性。

结合实验数据与数值模拟对比图8分析可知:当造粒时间为7 min时,实验测得颗粒成品率占整体粉体体积的56%,数值仿真结果显示造粒室内的温度值都低于80 ℃;当造粒时间为9 min时,实验测得颗粒成品率占整体粉体体积的72%,数值仿真结果显示造粒室内温度值≥80 ℃的区域占造粒体积3%;当造粒时间为11 min时,实验测得颗粒成品率占整体粉体体积的61%,数值仿真结果显示造粒室内温度值≥80 ℃的区域占造粒体积21%。综合分析可知:当造粒室温度≥80 ℃时,将在一定程度上影响造粒效果。

图7 实验数据与数值模拟对比图Fig.7 Comparison between experimental data and numerical simulation

图8 实验数据与数值模拟对比图Fig.8 Comparison between experimental data and numerical simulation

6 结 论

(1)采用欧拉-欧拉模型建立模拟造粒过程温度场数学模型并求解分析造粒内温度场随时间的变化情况,模拟结果表明:造粒时间为7 min、9 min、11 min时,造粒室内温度值≥80 ℃的区域占造粒体积分别为0%、3%、21%。模拟结果说明造粒时间接近9 min时,造粒室内温度场开始出现温度过大现象;

(2)实验数据测量表明:当造粒时间为7 min、9 min、11 min时,造粒室内颗粒成品率分别为56%、72%、61%。实验结果表明造粒过程温度升高在一定程度上影响造粒效果;

(3)数值模拟与实验数据充分说明,造粒时间必须控制在9 min左右,此时造粒的成品率最高。其研究结果对陶瓷干法造粒机在陶瓷行业进一步完善具有一定的帮助意义。

[1] 李绍勇,周荣光,梁飞峰.超细化干法造粒制备陶瓷粉料技术[J].佛山陶瓷,2011,167 (8):20-22.

[2] 曾令可,邓伟强,刘艳春,等.陶瓷工业能耗的现状及节能技术措施[J].陶瓷学报,2006,27(1):109-115.

[3] Cécile P, Nicolas T D,Antoine P,et al.Influence of the suspension flocculated state on the microstructure of alumina spheres elaborated by colloidal granulation[J].JournaloftheEuropeanCeramicSociety,2009,29 (5):1379-1385.

[4] 杨洪儒,陶晓文.陶瓷墙地砖干法制粉工艺技术现状及发展[J].陶瓷,2001,151(3):18-20.

[5] 高土俭.瓷砖工业发展中的干法制粉工艺及其与湿法制粉工艺的比较[J].陶瓷导刊,1993,4(3): 13-15.

[6] Maja S,Ilija I,Franc V,et al.A compressibility and compactibility study of real tableting mixtures: The impact of wet and dry granulation versus a direct tableting mixture[J].InternationalJournalofPharmaceutics,2011,414(1-2):131-139.

[7] Pan Y H,Peter J. Witt,Xie D S.CFD simulation of free surface flow and heat transfer of liquid slag on a spinning disc for a novel dry slag granulation process[J].ProgressinComputationalFluidDynamics, 2010, 10(5-6):292-299.

[8] 曾令可,邓伟强,刘艳春,等.陶瓷工业能耗的现状及节能技术措施[J].陶瓷学报,2006,27(1):109-115.

[9] Ghorra G.Wet vs dry processing:granulation of ceramic powders[J].MaterialsandEquipment-Whitewares:CeramicEngineeringandScienceProceedings,2009,8(11-12): 1211-1219.

[10] Chen X,Lu T,Wei N,et al.Effect of ball-milling granulation with PVB adhesive on the sinterability of co-precipitated Yb: YAG nanopowders[J].JournalofAlloysandCompounds, 2014, 614(25): 448-454.

[11] 李元媛,曾金涛,康艳婷,等.佛山陶瓷产业升级问题研究[J].经济研究导刊, 2010, 24: 68.

[12] Nishii K,Horio M.Dry granulation[J].HandbookofPowderTechnology,2007,11:289-322.

[13] 杨洪儒,苏桂军,曾明锋.我国建筑卫生陶瓷工业能耗现状及节能潜力研究[J].陶瓷,2005,11:9-20.

[14] Nijemeisland M,Dixon A G.CFD study of fluid flow and wall heat transfer in a fixed bed of spheres[J].AICHEJournal,2004,50(5):906-921.

[15] Dixon A G,Walls G,Stanness H,et al.Experimental validation of high Reynolds number CFD simulations of heat transfer in a pilot-scale fixed bed tube[J].ChemicalEngineeringJournal,2012,200:344-356.

[16] Wu N X,Bao X,Liao D H,et al.Analysis of temperature field on ceramic dry granulation machine[C].Advanced Materials Research,2014,951:49-52.

[17] 吴南星,廖达海,占甜甜.陶瓷干法制粉机搅拌轴偏心距对颗粒分散性的影响[J].硅酸盐通报,2014,33(12):048.

Effect of Granulation by Temperature Field of the Ceramic Dry Granulating Process

WUNan-xing,CHENGFei,YUDong-ling,LIAODa-hai,FANGChang-fu

(School of Mechanical and Electronic Engineering,Jingdezhen Ceramic Institute,Jingdezhen 333403,China)

In view of the temperature field influence on the ceramic dry granulation process, the effect was analyzed by comparison with the experimental and numerical simulation. The temperature field mathematical model was established by CFD method, which simulated the granulation chamber temperature over time, and the experiment measured the granulation yield over time. The simulation results and experimental data contrastively showed, when the granulation time was seven minute, the granulation chamber temperature was below 80 ℃, grain yield accounted for 56% of overall particles quality, when the granulation time was eight minute, the granulation chamber temperature was higher 80 ℃ that the area was accounted for 3% granulation chamber volume, grain yield accounted for 72% of overall particles quality, when the granulation time was nine minute, the granulation chamber temperature was higher 80 ℃ that the area was accounted for 21% granulation chamber volume, grain yield accounted for 61% of overall particles quality. Comparative analysis of simulation results and experimental data, When the indoor temperature granulation is higher than 80 ℃, it will reduce the granulation of finished products in a certain extent.

ceramic dry granulating machine;granulation effect;CFD method;experimental analysis;temperature field

国家自然科学基金资助(51365018);江西省高等学校科技落地计划资助(KJLD14074);江西省科技支撑计划资助(20151BBE50041)

吴南星(1968-),男,博士研究生,教授.主要从事陶瓷机械设备应用方面的研究.

TQ174

A

1001-1625(2016)03-0837-06