MOTOMAN机器人自动焊接系统设计

2016-10-12成群林王学远

陈 浩 成群林 姜 恒 王学远

(上海航天精密机械研究所,上海 201600)

MOTOMAN机器人自动焊接系统设计

陈浩成群林姜恒王学远

(上海航天精密机械研究所,上海201600)

为实现焊接过程的自动化,提升制造企业的生产自动化水平,设计了一种基于DeviceNet现场总线的机器人自动焊接系统。由MOTOMANDX100弧焊机器人、EWM交直流焊接电源和工业PC构建现场总线网络;机器人通过总线控制焊接电源动作,并实时设定焊接过程工艺参数;采用基于工业PC的监控系统进行焊机工作状态的监控和焊接参数的实时采集与存储。应用结果表明,该系统操作简单、稳定性好,具有一定的推广价值。

机器人PLC工业PC监控系统现场总线LabVIEW自动焊接

0 引言

工业机器人具有通用性强、定位准确、性能可靠等特点,被应用于焊接领域,可以克服传统手工操作质量不稳定的缺点,提高焊接质量,增加产量[1]。

当前,焊接设备集成商普遍采用离散的I/O硬接线方式实现机器人与焊机的通信。在恶劣的焊接环境下,各种干扰因素可能影响系统性能,降低焊接质量。此外,由于需要调节的工艺参数较多,传统的离散I/O方式使得现场布线繁杂,维护成本较高。

本文基于DeviceNet现场总线技术,设计了一种由MOTOMAN机器人、EWM交直流焊接电源以及工业PC组成的自动焊接系统,实现了焊接过程的自动化以及工艺过程的实时监控与数据记录。总线通信的方式可以解决现场布线繁杂的问题,同时提高系统通信的可靠性和稳定性,保证工业过程质量[2]。

1 系统总体方案

MOTOMAN机器人控制柜DX100控制本体的运动,将机器人臂送至预期工位,焊接电源则控制安装在机器人执行末端的焊枪、送丝机构以及保护气路进行焊接。

为了准确、可靠地完成焊接工作,需要将机器人本体和焊接电源协调配合使用,因此,将焊接电源的控制权限接入机器人控制系统中,完成焊接电源和机器人两者间的协调控制。

MOTOMAN弧焊机器人本身集成了DeviceNet现场总线接口,具备DeviceNet主站功能,可以通过DeviceNet总线,与配有数字化总线接口的EWM焊接电源进行通信,从而控制焊接电源的动作、设定工艺参数并接收反馈信息。

由于MOTOMAN机器人手持操作盒仅支持单个参数的实时调节,对于某些参数较多的焊接工艺,机器人不能满足使用要求。因此,需要在总线网络中增加站点,以实现多参数的调节。将配有DeviceNet通信接口卡的工业PC作为总线中的从站,通过其与机器人主站的数据交换,间接实现对某些焊接参数的设定和控制。同时,还可对系统工艺过程的状态、参数进行实时的采集监控和数据、图像的存储,以便现场工艺管控与后续的工艺研究。

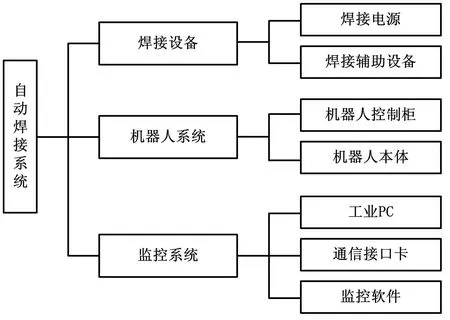

自动焊接系统主要由焊接设备、机器人系统和监控系统组成,其结构如图 1所示。

图1 自动焊接系统结构图

2 DeviceNet现场总线配置

焊接系统中,DeviceNet现场总线网络的拓扑结构如图2所示。弧焊机器人、焊接电源和工业PC分别通过T形分支器接入总线网络中。

图2 DeviceNet网络拓扑结构图

分别设定三个网络节点的站号(MACID),并选择相同波特率参数,以确保通信速率的一致性。

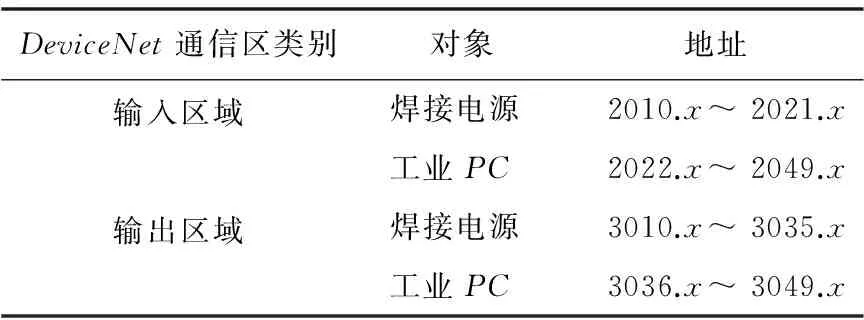

DeviceNet主从站通信的基础是主从站之间的远程I/O通信,只需在主站单元中为每个从站单元分配DeviceNet通信的I/O区域,主从站即可通过各自DeviceNet通信区的输入输出地址映射关系,实现数据交换[3]。根据系统内部通信数据量的要求,在机器人主站内部,分别为焊接电源从站与工业PC从站分配相应的DeviceNet通信区域,其映射关系如图3所示。

图3 DeviceNet通信区域映射关系示意图

机器人DeviceNet通信区的输入地址设定为2010.x~ 2049.x,输出地址设定为3010.x~ 3063.x,具体分配如表1所示。

表1 DeviceNet通信区地址分配

3 机器人主站数据交换程序设计

3.1设计思路

在传统的硬接线I/O集成模式下,机器人与焊接电源之间通过机器人的弧焊基板进行数据交互。机器人对焊接电源的控制,是通过改变弧焊基板接口电路在机器人PLC中所对应的映像寄存器的状态值(0或1)来实现的[4]。机器人弧焊基板中,焊接相关信号对应的输入/输出寄存器、数据寄存器地址如表2所示。

表2 弧焊基板信号的寄存器地址

在现场总线模式下,机器人数据信号的输入/输出是对DeviceNet通信输入/输出区域的数字量状态值(0或1)进行操作。在基于DeviceNet现场总线的焊接系统中,机器人作为网络中的主站,是系统通信的核心站点。总线中对焊接电源的控制信号、设定参数以及由焊接电源反馈的数据信息,都需要经过主站进行处理,由其自身接收或传递至另一从站。

3.2控制信息输出

在焊接工作模式下,机器人系统的ARCON、ARCOFF、ARCSET等焊接作业命令必须直接作用于弧焊基板的内部映像寄存器。因此,在用DeviceNet总线模块替换弧焊基板实现机器人的外部通信时,仍需要保留这部分映像寄存器区地址,即机器人系统中与焊接命令固化了的相关接口地址保持不变。

基于此,在机器人PLC中编写相应程序,建立输出映像寄存器区、数据寄存器区与DeviceNet通信输出区之间的映射关系,继而与焊机总线接口模块相对应,最终使机器人以总线形式进行焊接命令、参数的输出。

焊接电源通过DeviceNet接口模块接收的驱动参数信号按照其来源可分为三类:①只由焊接机器人控制;②由焊接机器人与工业PC共同控制;③只由工业PC监控系统控制。

第①类信号由弧焊基板的寄存器区状态值直接驱动,包括焊接启动信号和焊接电流输出信号,处理程序为:

STR32551OUT30100

STR30011MOVM561W30140

第②类信号由弧焊基板寄存器区与工业PC中的监控系统共同驱动,两者为逻辑“或”关系,包括送丝、退丝和保护气控制,处理程序为:

STR32567OR20222OUT30102

STR32552OR20224OUT30104

STR32553OR20225OUT30105

第③类信号只由工业PC监控系统控制,包括故障复位、监控功能启动、自动送丝启动等开关量信号以及其他焊接参数,如脉冲基值电流、脉冲频率、占宽比等。机器人PLC作为中间过渡,将其DeviceNet输入区接收到的来自PC的数据信息传递至焊接电源的输出区,处理程序为:

STR20221OUT30101

STR20227OUT30107

STR20232OUT30112

GSTR2025GOUT3013

GSTR2028GOUT3016

……

GSTR2047GOUT3035

3.3反馈信息输入

焊接电源通过DeviceNet通信模块将反馈的参数输入至机器人主站中,由主站接收或传递至工业PC从站,因此主站的输入数据处理分为反馈至机器人和反馈至工业PC两部分。

①反馈至机器人。

为正确完成焊接操作,必须确保机器人臂末端焊枪的运动与焊接电源的起弧动作相协调,即只有在确认成功引弧后,机器人本体才继续执行后续的运动程序,因此,必须确保机器人能准确、及时地接收焊机输出的引弧成功信号这一关键的反馈信息。此外,对于焊机所反馈的送丝、保护气运行指示信号,需要确保在出现故障时,机器人能及时停止工作。

弧焊基板接口电路中,与输入端子连接的输入继电器采用光电隔离的电子继电器,其线圈的吸合或释放动作只取决于其外部触点的状态,无法由内部PLC程序驱动,即不能将输入继电器对应的寄存器位作为PLC程序中OUT语句的操作结果位。在输出控制信息时所采用的区域映射关系,在接收反馈信息时不可行[5]。

在系统梯形图中,将原先弧焊基板接收反馈信号的输入点位替换为相应的DeviceNet通信区的输入点位,即对系统梯形图程序进行修改:

STR22550OUT70042→STR20136OUT70042

STR22551OUT70043→STR20135OUT70043

STR22553OUT70040→STR20100OUT70040

70040、70042和70043为机器人系统内部信号,分别表示焊接电源的引弧确认、保护气正常确认以及送丝正常确认,用作后续工作程序的启动触发条件。

②反馈至工业PC。

作为系统的监控站点,工业PC需要实时获取焊接电源的工作状态以及焊接参数等信息。为此,机器人主站需要将DeviceNet输入区接收到的来自焊机的数据信息传递至工业PC的DeviceNet输出区,处理程序为:

GSTR2010GOUT3036

GSTR2011GOUT3037

在以往的传统初中体育与健康课堂教学中,学习内容相对容易并且单调,很难让学生对体育产生兴趣,学生容易感到厌恶或者无聊。而有效的体育游戏则可以让学生能够在愉悦的环境下吸收体育知识,锻炼运动技能,增强体质,从而有健康的身心发展。所以,不妨适当而合理地把体育游戏融入到体育与健康教学中,提高教学内容的有趣度以及学生对学习体育的兴趣,进而有效提高对课堂活动的主动参与意识。

……

GSTR2020GOUT3046

GSTR2021GOUT3047

对于焊接电源反馈到工业PC的数据信息,从中截取需要实时监控的工作过程状态信号以及待显示、保存的参数值。该部分功能在监控系统软件中实现。

4 工业PC监控系统设计

在工业PC的PCI卡槽中插入HilscherDeviceNet通信卡CIFX50-DN,作为系统的从站,并在此基础上编制监控系统软件。

4.1工作原理

监控系统软件作为Windows系统的应用程序,其与外部总线的数据交换原理如图4所示。监控系统调用通信卡的API函数,由底层驱动程序直接对通信卡进行操作。在此过程中,在监控系统软件与通信卡的双端口存储器(dual-portmemory,DPM)之间交换数据流,从而实现了用工业PC对外部DeviceNet总线设备的状态与参数监控。

图4 数据交换原理图

4.2总体架构

图5 监控系统总体架构图

当LabVIEW程序涉及对硬件的操作控制时,均调用封装了API函数资源的动态链接库文件CIFX32DLL.dll。在“调用库函数”对话框中选择库中具体的API函数,并将参数的数量、类型以及返回值的类型与函数原型进行匹配,实现库函数的调用[6-7]。

4.3功能模块

监控系统采用模块化设计方法,分为多个独立的子模块。由每个模块实现特定的功能,再进行组合。主要功能介绍如下。

①硬件驱动权限处理。

对硬件进行操作的前提是获取驱动程序的操作权限,再打开需要进行数据交换的通道。调用API函数xDriverOpen和xChannelOpen,获得驱动的句柄hDriver和数据通道的句柄hChannel,供后续程序调用。在通信工作完成后,释放操作权限以关闭通信功能。调用API函数xChannelClose和xDriverClose,先通过数据通信通道的句柄hChannel关闭该通道,再通过驱动的句柄hDriver关闭驱动。

②输出数据配置。

由工业PC监控系统站点传递至焊接电源的数据有1位二进制数表示的开关量和16位二进制数表示的数字量这两种类型,分别用于开关信号和参数的设定。为了统一数据类型,将所有输出数据统一重组成无符号16位整数数组的连续数据块。

③数据输出。

调用通信卡的数据通道写入数据API函数xChannelIOWrite,通过已打开的数据通道的句柄hChannel获取输出操作权限,将配置完成的输出数据块传递至CIFX50-DN通信卡的DPM中;再将其输出至缓冲区,并发送至DeviceNet现场总线中。

④数据输入。

调用通信卡的数据通道读取数据API函数xChannelIORead,通过已打开的数据通道的句柄hChannel获取输出操作权限。DeviceNet现场总线中输入的所有数据经过输入缓冲区,传递至CIFX50-DN通信卡的DPM后,由监控系统程序读取数据。

⑤输入数据后续处理。

监控系统通过CIFX50-DN通信卡读取的数据是无符号16位整数数组的形式,通过“索引数组”函数提取数据块所需数据,以进行后续处理。

在监控系统前面板中,将开关量状态信号用“布尔显示”控件表示。对于焊接电压、焊接电流和送丝速度等需要实时监控的焊接过程参数,通过“索引数组”函数获取相应的输入数字量;再根据反馈数字量与参数显示值之间的线性对应关系进行转化运算,得到实际参数值,通过“波形图表”控件在前面板中实时显示。

“波形图表”控件内部包含一个先入先出的缓冲区,用以临时存储历史数据。焊接过程结束后,将过程中的缓存数据通过“写入电子表格”函数写入到Excel表格中,保存数据文本文件;再利用“波形图表”“导出曲线图像”,保存焊接过程中实时记录的参数曲线图像。

5 系统运行试验

机器人自动焊接系统设计完成之后,进行系统试运行。系统运行流程如图6所示。

图6 系统运行流程图

采用该焊接系统进行焊接试验,试验结果表明,该套自动焊接系统实现了各项预期功能,且运行可靠。

6 结束语

本文设计了一种基于DeviceNet现场总线通信方式的自动焊接系统。首先,对现场总线网络进行基础配置;然后,在机器人主站中设计相关程序,实现了系统网络站点间的数据交换;最后,以LabVIEW为开发平台,设计了监控系统软件,可对整个系统的工作状态以及工艺过程参数进行实时监控显示与后续记录保存。

自动焊接系统克服了传统硬接线集成模式下系统易受干扰、布线繁杂的缺点,提高了系统通信的可靠性和稳定性,保证了工业过程质量;同时,可对实际作业过程进行实时监控,并对过程数据进行记录与保存以供后续的工艺研究,具备实际工程推广价值。

[1] 张正兵,李晓娜.机器人在焊接中的应用[J].电焊机,2008,38(6):44-47.

[2] 贾强,刘艳.焊接自动化技术[J].科技世界,2013(18):90-93.

[3] 李烨.现场总线技术及应用研究[D].长沙:湖南大学,2002.

[4] 吴红霞,刘洋.电气控制及PLC原理与应用[M].北京:冶金工业出版社,2011:13-14.

[5] 施光林,刘利.可编程序控制器通信与网络[M].北京:机械工业出版社,2006:9-10.

[6] 孙滨,郭晓东.动态链接库技术及其应用[J].电脑编程技巧与维护,2009(15):13-14.

[7] 刘刚,王立香.LabVIEW8.20中文版编程及应用[M].北京:电子工业出版社,2008.

DesignoftheMOTOMANRobotAutomaticWeldingSystem

Inordertorealizetheautomationofweldingprocess,andtopromotetheautomationlevelofmanufacturingenterprises,akindofrobotautomaticweldingsystembasedonDeviceNetfieldbusisdesigned.ThefieldbusnetworkisconstitutedbyMOTOMANDX100arcweldingrobot,EWMAC/DCweldingpowersupplyandindustrialPC;theoperationofweldingpowersupplyiscontrolledbytherobotviathefieldbusandthetechnologicalparametersoftheweldingprocessaresetupinrealtime;whilethemonitoringofoperatingstatusofweldingmachineandtherealtimeacquisitionandstorageoftheweldingparametersareconductedbythemonitoringsystembasedonindustrialPC.Theapplicationresultsshowthatthesystemissimpletooperateandstableinperformance,whichindicatesthatthesystemhassomepromotionalvalue.

RobotProgrammablelogiccontroller(PLC)IndustrialPCMonitoringsystemProfibusLabVIEWAutomaticwelding

陈浩(1991—),男,现为上海航天技术研究院航空宇航制造专业在读硕士研究生;主要从事焊接自动化方向的研究。

TH-39;TP274

ADOI:10.16086/j.cnki.issn1000-0380.201609015

修改稿收到日期:2016-03-02。