纯钛高温变形行为及其在精轧板中的应用

2016-10-12李军于辉史庆南刘利刚任万波

李军,于辉,史庆南,刘利刚,任万波

纯钛高温变形行为及其在精轧板中的应用

李军1, 2,于辉3,史庆南1,刘利刚3,任万波2

(1. 昆明理工大学材料科学与工程学院,云南昆明,650093;2. 攀钢集团研究院有限公司钒钛资源综合利用国家重点实验室,四川攀枝花,617000;3. 燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛,066004)

在温度为700~800 ℃、应变速率为1~20 s−1、变形程度为60%的变形条件下,对纯钛TA1的高温热变形行为进行热模拟试验研究。以真应力−真应变热模拟试验数据为基础分别建立真应变为0.3和0.6时的热加工图,以确定较佳的热轧温度区域;基于J−C模型建立变形抗力模型并进行验证。研究结果表明:纯钛TA1的流变应力随变形温度升高而降低,随应变速率升高而升高,变形机制受温度和应变速率的影响较大;当温度为700 ℃、应变速率为1 s−1时,主要以动态回复为主,随着温度和应变速率的增加,动态再结晶程度不断增加;当温度为800 ℃、应变速率为20 s−1时,再结晶比较充分,组织均匀性良好。利用该变形抗力模型并有效控制轧制温度区间,能够达到较好的轧制效果,轧后钛板性能满足国标要求。

纯钛;热变形;变形抗力;热加工图;热轧

纯钛因具有密度小、比强度高、韧性好、耐腐蚀性强、耐高温等优异性能,已成为航空航天、海洋工程、化工及核工业的新型轻量化结构材料[1−4]。工业纯钛板具有性能优异,易生产、熔焊和钎焊等优点,现已大量用于制造飞机和发动机零件,如飞机发动机舱的内蒙皮、波纹板、防火墙等,成为应用最广泛的钛及钛合金材料[5−6]。目前,钛板多数通过热轧成形,经常会出现板形不良、尺寸超差和性能偏差等问题,严重影响钛板的质量[7−8],为了得到高质量的轧后产品,对热轧过程的工艺控制十分重要。变形抗力描述了材料的流变应力与变形温度、变形速度和变形程度之间的关系。由于纯钛相变(→)温度为882.5 ℃,当变形温度低于850 ℃时易发生裂纹[9−10],且其塑性变形温度范围较窄,变形抗力对变形温度和变形速率较敏感,导致纯钛板的热轧成形难度较大[11−13]。目前,国内外学者对纯钛高温热变形行为的研究[14−19]多数以实验室研究为主,将纯钛热变形行为与热轧工艺相结合的较少。为此,本文作者以热轧纯钛板为研究对象,通过开展纯钛高温形变物理模拟试验,探讨变形温度、变形速度和应变程度对流变应力的影响,构建适合热轧生产的变形抗力模型和基于动态材料模型(DDM)的热加工图,结合组织分析确定该合金在不同变形条件下的变形机制,以便为合理确定热轧工艺窗口提供参考。

1 物理模拟及分析

1.1 热模拟实验

试验材料取自工业现场某批次纯钛TA1板坯,化学成分见表1,热压缩试样加工成圆柱体,其直径×高度为8 mm×12 mm。根据热轧工艺要求,初轧温度不超过800 ℃,终轧温度控制在700 ℃左右,轧件的应变速率为5~25 s−1,最大道次压下率小于0.6。由此确定热模拟条件为:变形温度分别为700,725,750,775和800 ℃;变形速率分别为1,5,10和20 s−1,变形量为60%。在Gleeble−3800热模拟机上进行试验,试样在真空环境下加热到热变形温度,保温10 min后进行热压缩,记录应力和应变。

表1 部分纯钛板坯化学成分(质量分数)

Table 1 Chemical component of pure titanium billets %

1.2 实验结果分析

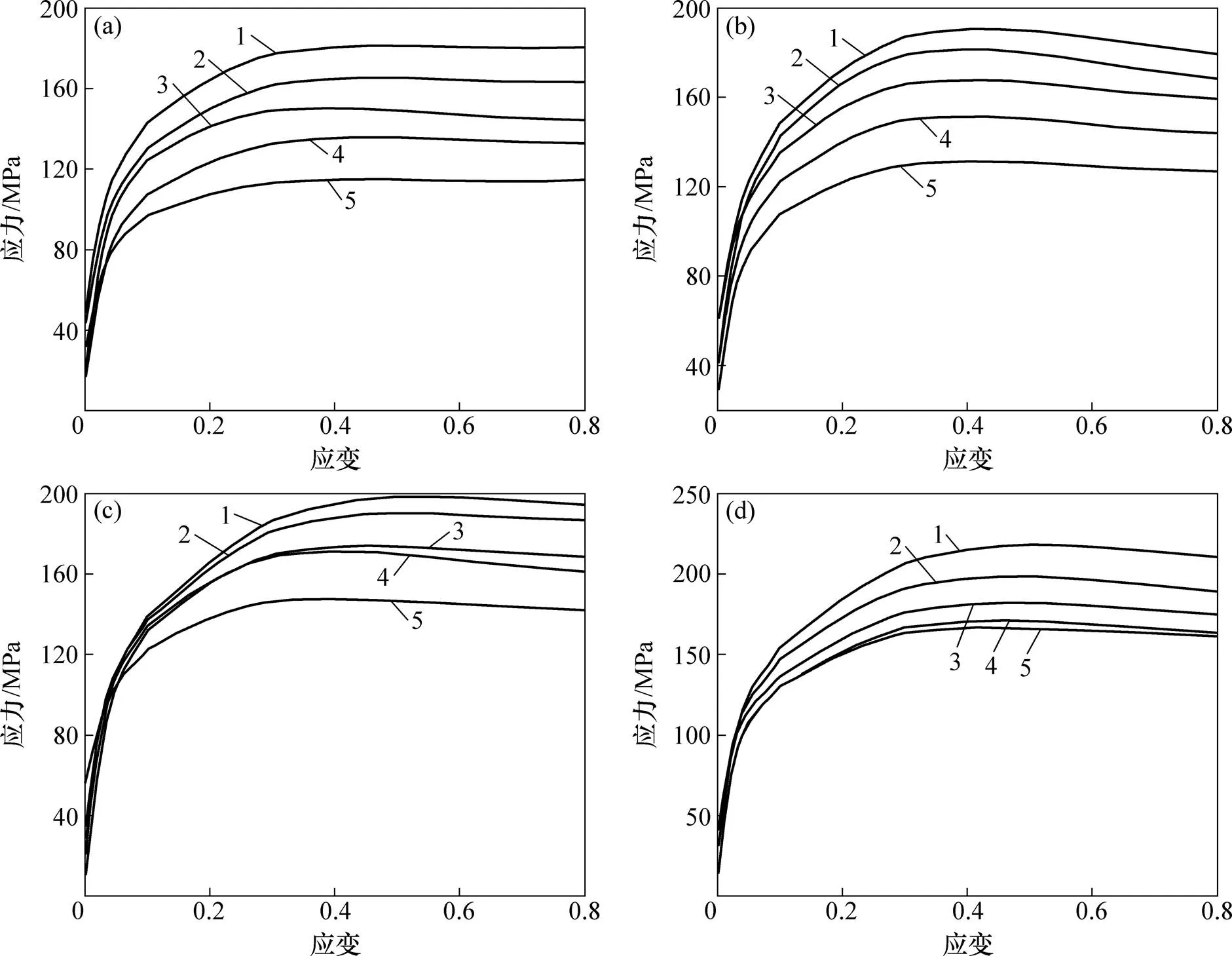

图1所示为不同变形温度和不同应变速率对纯钛的流变应力的影响。在相同的应变速率下,纯钛的流变应力随温度升高而降低;在相同的温度下,纯钛的流变应力随应变速率的增加而增加。

应变速率/s−1:(a) 1;(b) 5;(c) 10;(d) 20温度/℃:1—700;2—725;3—750;4—775;5—800。

由图1可知:在变形初期,随着变形量的增加,纯钛的流变应力迅速上升,达到某一值后,增加速率相对缓慢;随着变形量进一步增加,流变应力曲线变得平缓,最终动态软化和加工硬化达到平衡状态;当应变速率为1 s−1时,流变应力曲线无明显的峰值出现,当应变速率分别为5,10和20 s−1时,流变应力曲线都出现了应力峰值。根据动态回复与动态再结晶曲线类型的特征,纯钛TA1在700~800 ℃变形时,当应变速率为1 s−1时,变形机制以动态回复为主,当应变速率为5,10和20 s−1时,以动态再结晶为主。

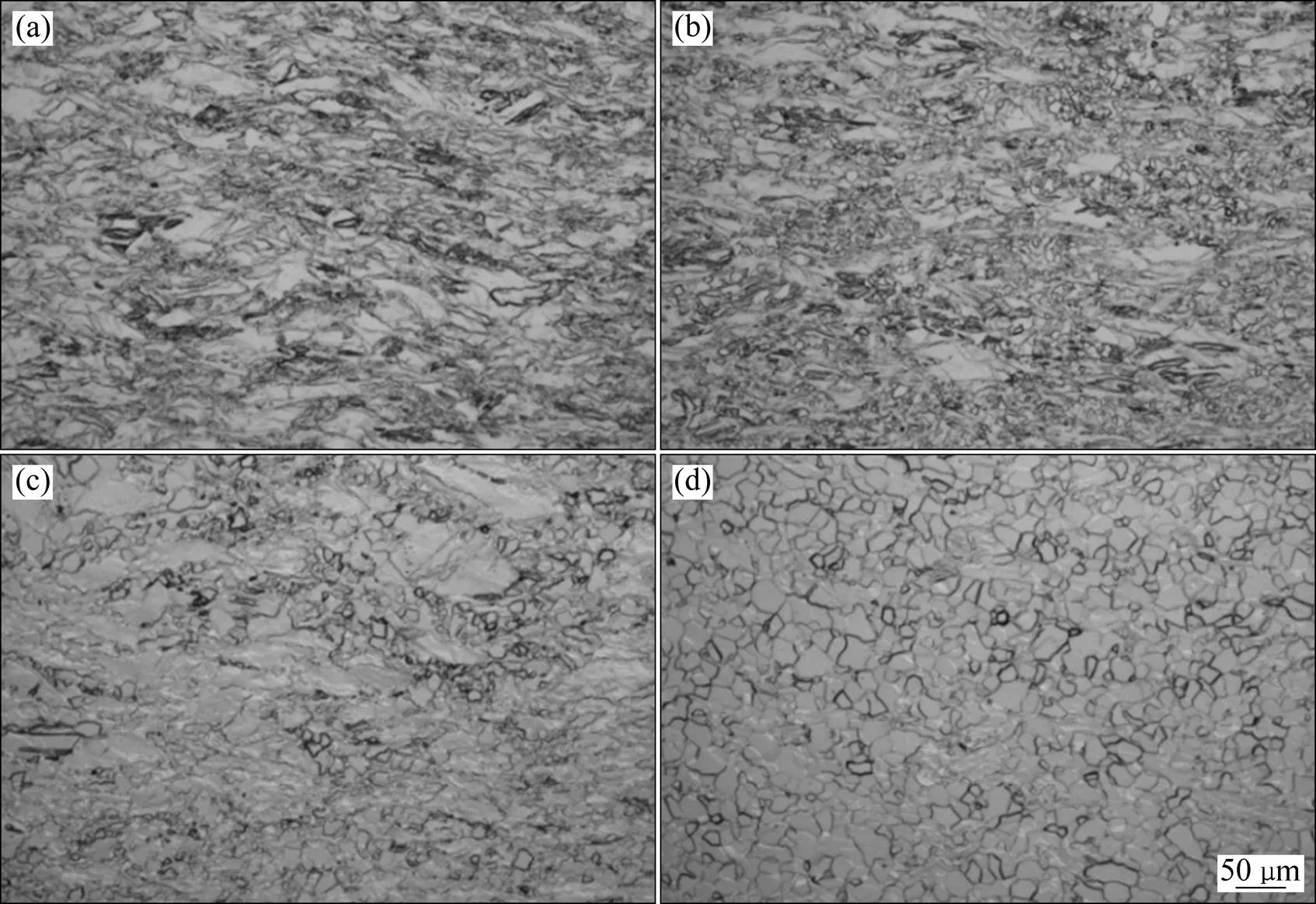

图2所示为热连轧精轧前的纯钛TA1原始组织,图3所示为不同温度和应变速率下的变形组织。

图2 纯钛TA1的原始组织

变形条件:(a) 700℃,1 s−1;(b) 700 ℃,20 s−1;(c) 800 ℃,1 s−1;(d) 800 ℃,20 s−1

由图2和图3可知:纯钛在精轧前的原始组织为等轴晶。在同一应变速率下,随着温度升高,动态再结晶晶粒数量不断增加,组织均匀性越好;当温度为700 ℃时,组织中有少量动态再结晶晶粒;当温度为800 ℃时,再结晶晶粒更多;在同一温度下,随着应变速率增加,动态再结晶晶粒越多,均匀性越好;无论是700 ℃还是800 ℃,当应变速率为1 s−1时,大部分是被压扁拉长的胞状组织,组织均匀性较差;当应变速率为20 s−1时,大部分是再结晶新晶粒,组织均匀性较好。

纯钛热变形过程的组织演变受温度和应变速率的影响较大,当温度为700 ℃、应变速率为1 s−1时,变形机制主要以动态回复为主,动态再结晶程度较小;随着温度和应变速率增加,动态再结晶程度不断增加;当应变达速率达20 s−1时,纯钛的组织均匀性良好。

2 变形抗力模型及热加工图

2.1 变形抗力模型的建立

变形抗力模型是金属塑性变形的流动应力与变形条件有关的物理量之间的函数关系表达式,直接决定了轧制力模型的预报精度,是制定轧制规程的基础数学模型。Johnson−Cook模型可应用于大应变、高应变速率、高温变形的材料[20],为此选用Johnson−Cook模型作为变形抗力模型形式,根据物理模拟实验得到的数据,确定变形抗力模型的一般形式为

式中:0为700 ℃时的屈服应力;为塑性应变;为塑性应变速率,,=10 s−1;和为应变强化参数;为应变敏感系数;为温度软化效应;为温度效应系数;*为温度项,量纲一,*= (−700)/(melt−700),其中为变形温度,℃,melt为材料熔点,取为1 668 ℃。

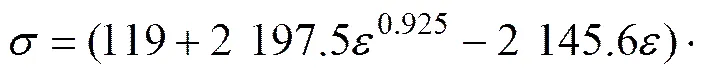

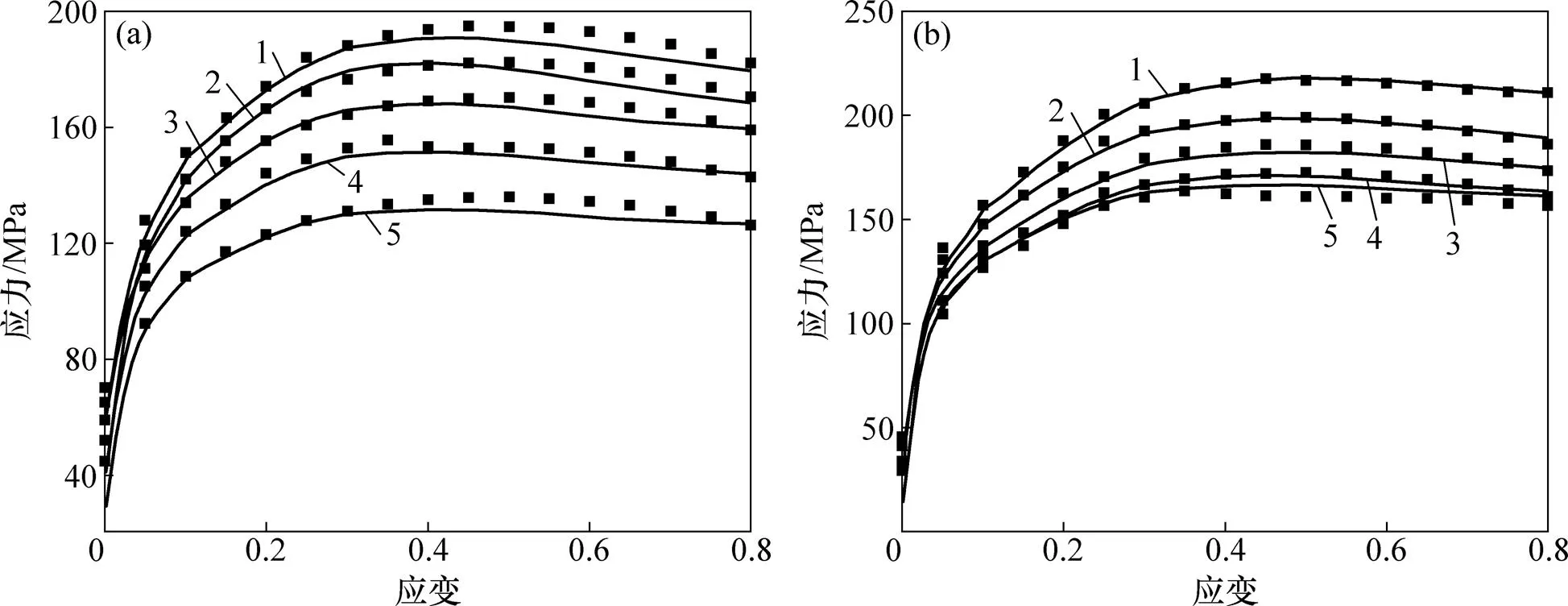

根据物理模拟实验结果,不考虑化学成分的影响,对实验数据进行非线性回归分析,得变形抗力模型为

(2)

图4所示分别为应变速率为5 s−1和20 s−1流变应力实验值与变形抗力模型计算值的比较。由图4可以看出:在实验条件范围内的变形抗力计算值与实验值几乎保持一致。

应变速率/s−1:(a) 5;(b) 20温度/℃:1—700;2—725;3—750;4—775;5—800。

2.2 热加工图的构建

热加工图可以分析和预测材料在热加工中潜在的流变失稳区,描述给定区域的微观变形机制[21],根据动态材料模型(DMM)理论[22]和Murty失稳评判准 则[23],对材料的可加工性进行评估,以便确定材料最佳变形工艺参数范围。在材料的热加工过程中,单位体积内所吸收的功率由材料塑性变形消耗的能量和材料在变形过程当中组织转变消耗的能量组成,即

在热变形过程中,描述材料功率耗散特征的参数称为功率耗散因子,由组织转变消耗的能量(耗散协量)和材料处于理想线性耗散状态的max比值来确定,即

式中:为应变速率敏感性指数,

DMM模型引用不可逆热动力学的极大值原理作为材料流变失稳的判据,即

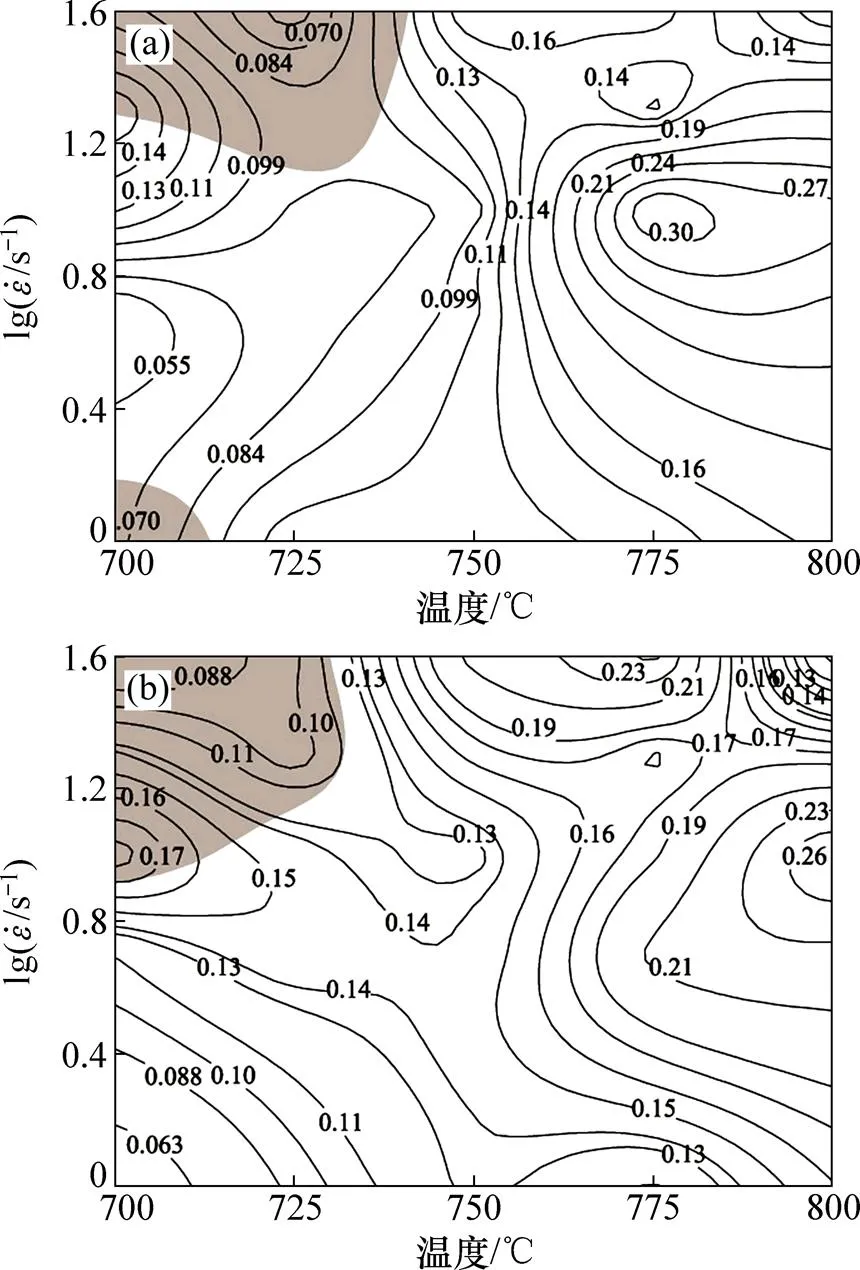

图5所示为应变量分别为0.3和0.6的纯钛热加工图,图5中等高线上的数值代表功率耗散因子,阴影部分为热加工失稳区。

应变量:(a) 0.3;(b) 0.6

由图5可以看出:该合金的失稳区覆盖了热加工图应变速率较高的部分,说明该合金在高应变速率下易发生失稳。当应变量由0.3增加到0.6后,失稳区向低应变速率扩展,在低温高应变速率区域(700~ 725 ℃,>20 s−1)发生失稳。安全加工区域为应变速率小于10 s−1、温度大于725 ℃的区域,在安全区范围内,材料的能耗因子随温度和应变速率的增加不断上升。由于热轧生产时轧制速度较高,大部分道次的应变大于0.3,应变速率一般都大于10 s−1,为了避免轧件在这些道次轧制时出现严重的绝热剪切带和裂纹,道次的轧制变形工序应在725 ℃以上温度区间内完成。

3 热轧应用验证

3.1 变形抗力模型验证

为了验证所建立的变形抗力模型,选择某厂纯钛板精轧生产的15个轧制工况,每个工况分为4个轧制道次,分别记为F1,F2,F3和F4,F1道次的轧辊半径为327.0 mm,F2道次的轧辊半径为317.0 mm,F3道次的轧辊半径为309.5 mm,F4道次的轧辊半径为327.5 mm,工艺条件见表2。该厂热轧过程的轧制力模型采用SIMS公式,即

表2 纯钛精轧的部分工艺参数

Table 2 Some technical parameters of pure titanium finish rolling process

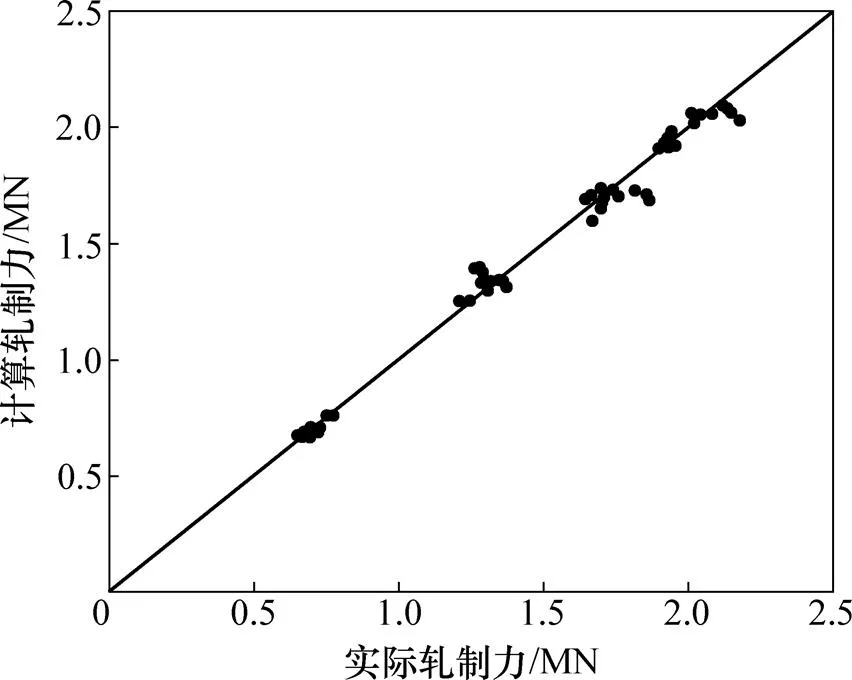

提取在线稳定轧制时的轧制力取平均值,记为实测值,由式(7)得轧制力计算值,图6所示为轧制力计算值与实测值的比较,可见4个道次变形的轧制力计算值与和实测值两者吻合较好,相对误差在±8%以内,能够满足工程计算需要。

图6 轧制力计算值与实测值比较

3.2 钛板热轧

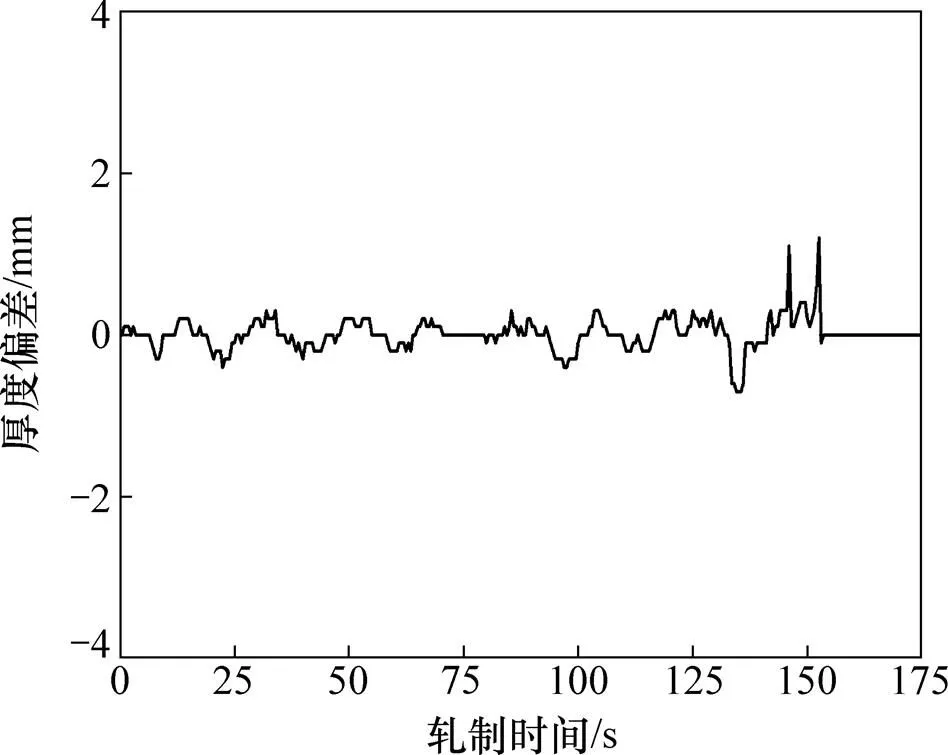

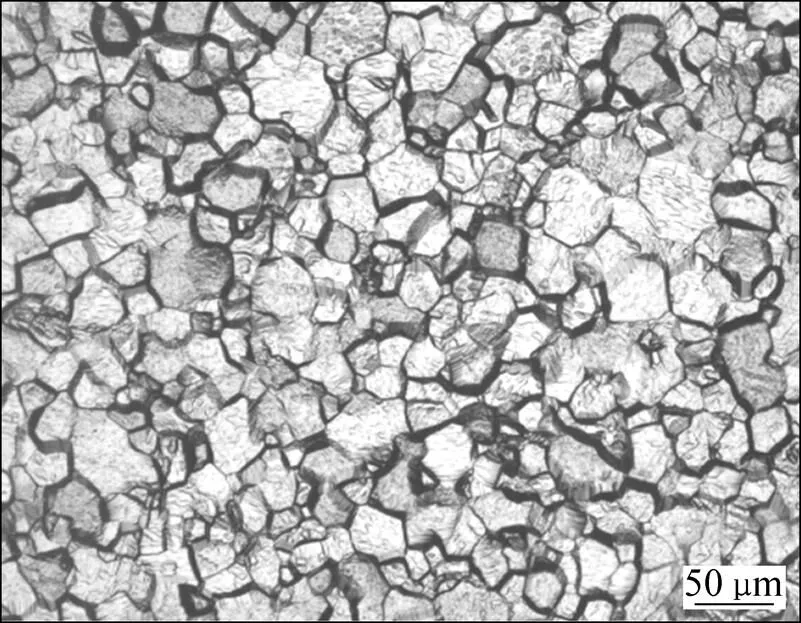

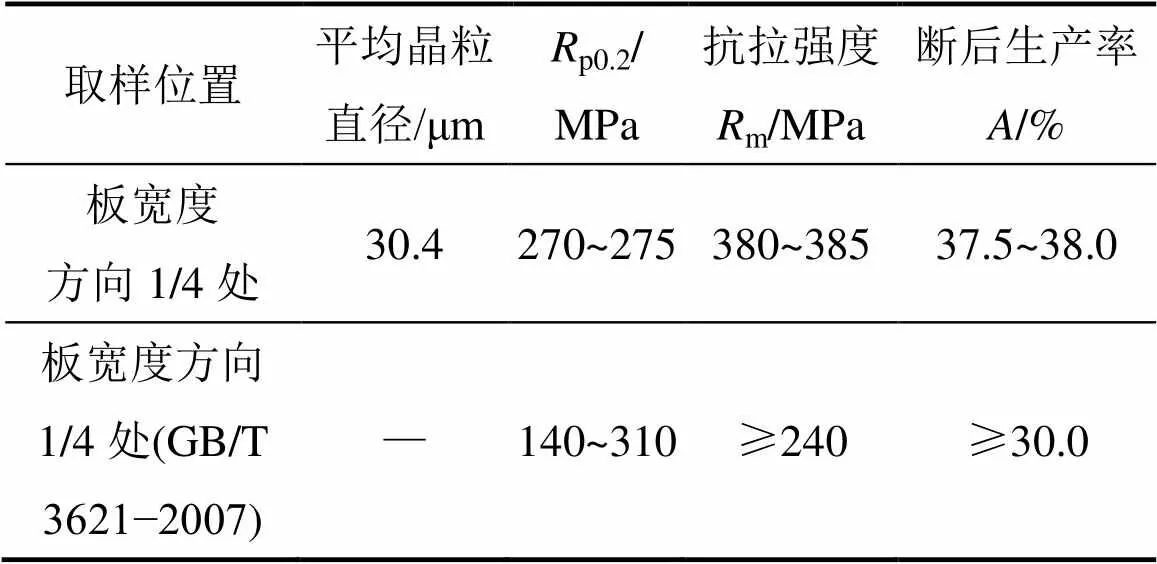

选取轧制规格为轧前厚度31.5 mm,轧后目标厚度为7.05 mm,共经过4个道次轧制,根据热加工图控制轧制温度,轧制入口温度实际控制为760 ℃,入口速度1.21 m/s,道次压下率分别为44.1%,37.5%,30.3%和15.1%,轧制力模型根据所建立的变形抗力模型来确定。由于纯钛轧制批量较小且品种变化频繁,故关闭轧制力自学习功能,避免自学习参数不能及时适应新工况,造成轧制力预报精度误差大而出现产品厚度规格改判。热轧过程的实际轧制力分布如图7所示。由图7可见:在轧件通过各轧制道次时轧制力变化比较平稳,各道次在咬钢和抛钢时轧制力急剧升高出现峰值,这主要是轧件毛坯的头尾温度较低、变形抗力较大所致。在整个轧制过程中,轧件温度不断降低,轧制力逐渐升高。整个轧制过程的厚度偏差控制较好,稳定轧制时厚度偏差在±0.3 mm以内,第4道次出口厚度偏差如图8所示。由图8可见:轧件刚咬入时厚度波动较大,随着轧制过程的进行,厚度变化趋于稳定,轧后钛板的表面质量较好。对热轧后的纯钛取样,经再结晶退火处理后的显微组织见图9,横向力学性能见表3。由图9可见:热轧钛板退火后的显微组织为再结晶完全的等轴晶,平均晶粒直径为30.4 μm。由表3可知:试样的屈服强度、抗拉强度和延伸率满足GB/T 3621—2007[24]中TA1的技术要求,取得了较好的轧制效果。

编号:1—1;2—2;3—3;4—4。

图8 厚度偏差监控画面

图9 再结晶退火处理后显微组织

表3 试样退火后的晶粒直径和力学性能

Table 3 Grain size and mechanical properties after annealing

4 结论

工程内的显著污水排放口和雨水口分别为6个和3个,因此为了强化水域范围可接受的点源和面源污染,于河道内设置了35个悬浮球填料以及弹性填料而构成的生物膜水体自净化设备,设备大小为1.0m×1.0m×1.0m的立方体,根据载体的参数和数量计算,显示每个自净化设备的表面积均为100m2。将35个自净化设备分为20个和15个,分别放置于河道汇集面源污染的雨水入河口下游和因为河道涨水而倒流进入处,以此来实现对污染物的有效拦截降解。

1) 在热模拟试验机上进行了纯钛TA1热模拟实验,获得了热变形参数对流动应力的影响,分析不同条件的组织演变,可知其变形机制受到温度和应变速率的较大影响。当温度为700 ℃、应变速率为1 s−1时变形机制主要以动态回复为主,动态再结晶程度较小,但随着温度和应变速率的增加,动态再结晶程度不断增加,组织均匀性变好。

2) 根据实际轧制工况条件下的热变形真应力−应变数据,建立了热轧过程的变形抗力模型,并与实验值进行了比较,两者吻合较好,轧制力相对误差在±8%之内。

3) 由于热轧生产轧制速度较高,对于大应变、高应变速率的轧制道次,需要保证轧制变形工序温度在725 ℃以上完成。

4) 根据纯钛TA1变形抗力模型来确定现场轧制的轧制力模型,并根据热加工图来确定轧制温度范围,取得了较好的轧制效果。轧制力比较平稳,轧后板厚控制较好,钛板性能能够满足国标要求。

[1] SCHUTZ R W, WATKINS H B. Recent developments in titanium alloy application in the energy industry[J]. Materials Science and Engineering A, 1998, 243(1/2): 305−315.

[2] SCHUTZ R W, BAXTER C F, BOSTER P L. Applying titanium alloys in drilling and offshore production systems[J]. Journal of the Minerals, 2001, 53(4): 33−35.

[3] 曹春晓. 钛合金在大型运输机上的应用[J]. 稀有金属快报, 2006, 25(1): 17−21. CAO Chunxiao. Applications of titanium alloys on large transporter[J]. Rare Metals Letters, 2006, 25(1): 17−21.

[4] 周廉. 美国、日本和中国钛工业发展评述[J]. 稀有金属材料与工程, 2003, 32(8): 577−584. ZHOU Lian. Review of titanium industry progress in America, Japan and China[J]. Rare Metal Material and Engineering, 2003, 32(8): 577−584.

[5] 李明利, 舒滢, 冯毅江, 等. 我国钛及钛合金板带材应用现状分析[J]. 钛工业进展, 2011, 28(6): 14−17. LI Mingli, SHU Ying, FENG Yijiang, et al. Application status on domestic titanium and titanium alloys plate and strip[J]. Titanium Industry Progress, 2011, 28(6): 14−17.

[6] 李重河, 朱明, 王宁, 等. 钛合金在飞机上的应用[J]. 稀有金属, 2009, 33(1): 84−91. LI Chonghe, ZHU Ming, WANG Ning, et al. Application of titanium alloy in airplane[J]. Chinese Journal of Rare Metals, 2009, 33(1): 84−91.

[7] 陈玉良, 刘建良, 黄子良, 等. 国内钛带卷生产现状及发展前景[J]. 钛工业进展, 2010, 27(5): 6−9. CHEN Yuliang, LIU Jianliang, HUANG Ziliang, et al. Production situation and development prospect of domestic titanium strip coil[J]. Titanium Industry Progress, 2010, 27(5): 6−9.

[8] 周颖, 王志勇, 赖于民, 等. 1 725 mm双机架炉卷轧机轧制钛板卷的技术研究[J]. 稀有金属材料与工程, 2014, 43(3): 717−721. ZHOU Ying, WANG Zhiyong, LAI Yumin, et al. Technology research of titanium plate processed by the 1 725 mm double stands steckel mill[J]. Rare Metal Materials and Engineering, 2014, 43(3): 717−721.

[9] 鲍如强, 黄旭, 曹春晓, 等. 加工图在钛合金中的应用[J]. 材料导报, 2004, 18(7): 26−29. BAO Ruqiang, HUANG Xu, CAO Chunxiao, et al. Application of processing maps in hot working of titanium alloy[J]. Materials Review, 2004, 18(7): 26−29.

[10] KANG D S, LEE K J, KWON E P, et al. Variation of work hardening rate by oxygen contents in pure titanium alloy[J]. Materials Science & Engineering A, 2015, 632: 120−126.

[11] 樊亚军, 张战英, 林劭华, 等. 大变形轧制加工条件下纯钛的动态再结晶行为[J]. 金属热处理, 2012, 37(10): 29−31. FAN Yajun, ZHANG Zhanying, LIN Shaohua, et al. Dynamic recrystallization behavior of pure titanium under severe deformation hot-rolling[J]. Heat Treatment of Metals, 2012, 37(10): 29−31.

[12] 彭剑, 周昌玉, 代巧, 等. 工业纯钛室温下的应变速率敏感性及 Hollomon 经验公式的改进[J]. 稀有金属材料与工程, 2013, 42(3): 483−487. PENG Jian, ZHOU Changyu, DAI Qiao, et al. Strain rate sensitivity of commercially pure titanium TA2 at room temperature and revising of hollomon empirical formula[J]. Rare Metal Materials and Engineering, 2013, 42(3): 483−487.

[13] WON J W, PARK C H, HONG S G, et al. Deformation anisotropy and associated mechanisms in rolling textured high purity titanium[J]. Journal of Alloys and Compounds, 2015,651: 245−254.

[14] ZENG Z P, JONSSON S, ZHANG Y S. Constitutive equations for pure titanium at elevated temperatures[J]. Materials Science and Engineering A, 2009, 505(1/2): 116−119.

[15] PANDA S, SAHOOA S K, DASHA A, et al. Orientation dependent mechanical properties of commercially pure(cp) titanium[J]. Materials Characterization, 2014, 98: 93−101.

[16] SAJADIFAR S V, YAPICI G G. Workability characteristics and mechanical behavior modeling of severely deformed pure titanium at high temperatures[J]. Materials and Design, 2014, 53: 749−757.

[17] 周伟, 杨英丽, 周廉, 等. 工业纯钛TA2的高温变形机制研究[J]. 稀有金属, 2003, 27(6): 721−725. ZHOU Wei, YANG Yingli, ZHOU Lian, et al. Study on high temperature deformation mechanism of TA2[J]. Chinese Journal of Rare Metals, 2003, 27(6): 721−725.

[18] THOTA M K, KAPOOR R, BASAK C B, et al. High temperature deformation of α-Ti[J]. Materials Science & Engineering A, 2015, 624: 213–219.

[19] AHN K, HUH H, YOON J. Rate-dependent hardening model for pure titanium considering the effect of deformation twinning[J]. International Journal of Mechanical Sciences, 2015, 98: 80–92.

[20] 李建光, 施琪, 曹结东. Johnson−Cook本构方程的参数标定[J]. 兰州理工大学学报, 2012, 38(2): 164−167. LI Jianguang, SHI Qi, CAO Jiedong. Parameters calibration for Johnson−Cook constitutive equation[J]. Journal of Lanzhou University of Technology, 2012, 38(2): 164−167.

[21] 曾卫东, 周义刚, 周军, 等. 加工图理论研究进展[J]. 稀有金属材料与工程, 2006, 35(5): 673−677. ZENG Weidong, ZHOU Yigang, ZHOU Jun, et al. Recent development of processing map theory[J]. Rare Metal Materials and Engineering, 2006, 35(5): 673−677.

[22] PRASAD Y V R K, SESHACHARYULU T. Processing maps for hot working of titanium alloys[J]. Material Science and Engineering A, 1998, 243(1/2): 82−88.

[23] NARAYANA−MURTY S V S, NAGESWARAO B, KASHYAP B P. Instability criteria for hot deformation of materials[J]. International Material Reviews, 2000, 45(1): 15−26.

[24] 中国有色金属标准化技术委员会. 钛及钛合金标准汇编[M]. 北京: 中国标准出版社, 2008: 231−234. China Non Ferrous Metals Standardization Technical Committee. Standard assembly for titanium and titanium alloys[M]. Beijing: Standards Press of China, 2008: 231−234.

(编辑 刘锦伟)

Hot deformation behavior of pure titanium and its application in hot sheet finish rolling

LI Jun1, 2, YU Hui3, SHI Qingnan1, LIU Ligang3, REN Wanbo2

(1. School of Materials Science and Engineering,Kunming University of Science and Technology, Kunming 650093, China; 2. Pangang Group Research Institute Co. Ltd.,State Key Laboratory for Comprehensive Utilization of Vanadium and Titanium Resources, Panzhihua 617000, China;3. National Engineering Research Center for Equipment and Technology of Cold Strip Rolling,Yanshan University, Qinhuangdao 066004, China)

The hot deformation behaviors of pure titanium TA1 were studied by thermal simulation experiment with deformation temperature of 700−800 ℃, strain rate of 1−20 s−1, and deformation degree of 60%. According to the true stress−true strain data obtained from thermal simulation experiment, the processing maps at strain of 0.3 and 0.6 were established to determine the optimum hot rolling temperature region, respectively, and a deformation resistance model based on the J−C model was developed and verified. The results show that the flow stress of TA1 decreases with the increase of the deformation temperature, while increases with the increase of the strain rate. The temperature and strain rate affect the deformation mechanism greatly. The deformation is mainly dynamic recovery when the temperature is 700 ℃and the strain rate is 1 s−1. The degree of dynamic recrystallization increases continuously with the increase of temperature and strain rate. The dynamic recrystallization is well-completed at the temperature of 800 ℃and the strain rate of 20 s−1, whose microstructure is homogeneous. The rolling effect is better using the deformation resistance model and controlling the temperature region effectively, and the rolled pure titanium sheet can meet the requirements of the national standard.

pure titanium; hot deformation; deformation resistance; hot processing map; hot rolling

10.11817/j.issn.1672-7207.2016.06.010

TG337.6

A

1672−7207(2016)06−1888−08

2015−06−20;

2015−08−16

国家自然科学基金资助项目(51275445)(Project(51275445) supported by the National Natural Science Foundation of China)

于辉,博士,教授,从事高温塑性成形机制、工艺及质量控制研究;E-mail:yuhui@ysu.edu.cn