CO2气体保护打底焊裂纹控制工艺

2016-10-11李克杰

李 克 杰

(日本船级社(中国)有限公司 上海分公司,上海 200336)

CO2气体保护打底焊裂纹控制工艺

李 克 杰

(日本船级社(中国)有限公司 上海分公司,上海 200336)

通过试验找出CO2气体保护焊的打底焊纵向裂纹成因。结合现场生产和检验的经验,得出控制打底焊裂纹的关键是控制焊接电流。总结出安全的焊接参数,通过船厂的自我管理得以有效地控制打底焊裂纹;对于平焊和横焊,给出打底焊裂纹特性的不同之处,并进一步验证从衬垫面剖除打底焊是清除大面积打底焊裂纹的有效方法。

CO2气体保护焊;打底焊;裂纹;焊接电流;焊接参数

0 引 言

目前,CO2气体保护单面焊以其高效的焊接效率在船舶建造中被广泛应用,各大船厂已对其焊接方法基本形成自己的焊接工艺,但是,在现场生产和检验的过程中,常会在打底焊的焊道上发现长度10~100cm的纵向裂纹,其深度在 1~3mm,这些裂纹如果在后续的焊接前未清除,便会形成难以发现的藏于焊缝的内裂纹。众所周知,由于焊缝的质量直接关系到船舶在海上航行的安全,尤其是焊缝的裂纹在船舶经受各种海况的考验后有可能会延展,给船舶的安全营运带来很大的潜在风险,因此各大船级社规范对于任何形式的焊接裂纹都不允许存在。

有统计显示,现代造船中CO2气体保护单面焊的焊材耗量占总焊材耗量的70%左右,而且船舶建造的大合拢阶段大都采用这种焊法,如果这些内裂纹藏于外板、主甲板及内底板等强力构件的大合拢焊缝上,其危害性可想而知,而且即使后续的探伤发现这些裂纹的存在,往往这些内裂纹带有普遍性,会大大增加后续探伤和修补的工作量。

1 打底焊热裂纹

研究表明,类似这种裂纹基本属于热裂纹[1-5]。由金属结晶理论可知,先结晶的金属比较纯,后结晶的金属杂质较多,并富集在晶粒的周界。在焊缝结晶时,由于柱状晶体不断增大和推移,此时会把熔质或杂质赶向熔池的中心,熔池中心的杂质浓度逐渐升高,致使在最后凝固的部位(焊缝中心)产生较严重的杂质富集区,形成薄弱地带。又因为焊缝金属在结晶的同时体积在缩小,周围金属约束其收缩而引起焊缝金属受到拉伸应力的作用,于是就产生了拉伸变形。若此时产生的变形量超过晶粒边界所具有的塑性,就会在薄弱地带的焊缝中心开裂[6](见图1)。

图1 打底焊裂纹的形成

2 打底焊裂纹的形成因素

为深入地调查打底焊裂纹的成因,对易产生裂纹的2种焊接位置(平焊和横焊)进行大量的试验,分别从焊接参数、焊材种类和放置时间间隔入手进行分析,以找出控制裂纹的关键点。

2.1 试验条件

1) 为了更真实地反映实际工况,选择船台上大合拢内底板[7](板厚:25mm,材质:AH36)作为平焊试验对象,选择顶边舱分段和底边舱分段在外板上的合拢焊缝(板厚:22mm,材质:AH36)作为横焊的试验对象(见图2);

2) 焊材的等级选用各大船厂普遍采用的适用于钢板材质为E36及以下的同一等级为3Y的焊丝(焊丝直径1.2mm),3种焊材牌号为K-71TLF(平焊),BFC-711(平焊),TWE711(横焊);

3) 约束条件为现行造船较常采用 300~500mm施加点焊的马板固定;

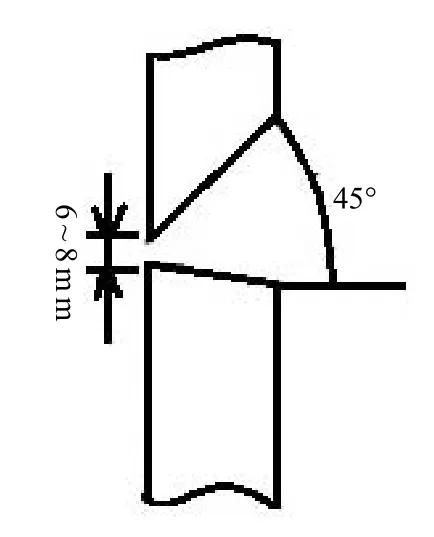

4) 焊接坡口形式见图3和图4;

5) 气温20℃;

6) 相对湿度65%;

7) 陶瓷衬垫烘干;

8) 焊工持有船级社相应焊接等级资格证书;

9) CO2保护气体浓度99.9%。

图2 试验的焊接位置

图3 平焊的焊接破口

图4 横焊的焊接坡口

2.2 平焊的打底焊试验

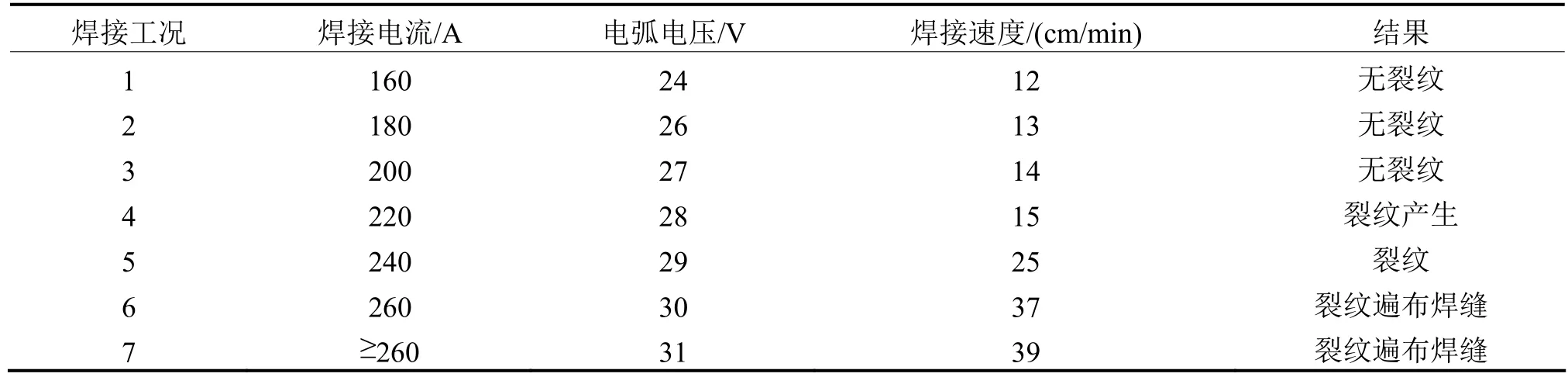

表1和表2分别为焊材K-71TLF与BFC-711的打底平焊焊接工况及结果,对于焊接工况1~工况3,正反面目视检查和磁粉探伤及从衬垫面剖除成形焊缝2~3mm深度的目视检查和磁粉探伤均未发现裂纹,见图5、8。对于焊接工况4~工况7(见图6、图7、图9及图10),正面目视检查及磁粉探伤均发现裂纹,将焊缝背面的陶瓷衬垫去除后,目视检查和磁粉探伤未发现像焊缝正面长条形的纵向裂纹,但将焊缝背面进行成形焊缝2~3mm深度的剖除后, 工况4~工况7则发现裂纹,见图7和图10。

表1 K-71TLF的打底平焊焊接工况及结果

表2 BFC-711的打底平焊焊接工况及结果

图5 K-71TLF平焊焊接工况1~工况3—无裂纹

图6 K-71TLF平焊焊接工况4和工况5—裂纹产生

图7 K-71TLF平焊焊接工况6和工况7—裂纹遍布焊缝

图8 BFC-711平焊焊接工况1~工况3—无裂纹

图9 BFC-711平焊焊接工况4和工况5—裂纹产生

图10 BFC-711平焊焊接工况6和工况7—裂纹遍布焊缝

经多次试验及现场检验,对于平焊的打底焊裂纹特性有:

1) 将上述试验结果在正常的约束条件下放置 24h后再去观察,各种试验工况的裂纹情况基本没有变化,说明在合理的约束条件下放置时间过长并非造成打底焊裂纹的主因。

2) 观察工况4~工况7的裂纹形式与生产和检验中现场发现的裂纹形式相同,可见在其他焊接条件满足要求的情况下,焊接参数是导致打底焊裂纹产生的主要因素,尤其是电流的影响,电流的增大势必导致电压和焊接速度提高,焊接线能量减少,焊缝结晶线速度增加,对粗大柱状晶体的形成和生长有利,容易在焊缝中心形成区域偏析,焊接应力大,导致焊接热裂纹产生。

3) 将所有焊接工况焊缝背面的陶瓷衬垫去除后,目视检查和磁粉探伤未发现像焊缝正面一样大范围地产生裂纹,但将焊缝背面进行剖除成形焊缝至2~3mm深度后,工况1~工况3未发现裂纹,工况4~工况7则发现裂纹,说明:① 打底焊裂纹并不能完全被后续的盖面焊熔掉;② 裂纹产生的形式是由焊缝上表面向下延伸,打底焊的厚度在5~6mm,裂纹深度一般在1~3mm。

2.3 横焊的打底焊试验

表3为焊材TWE-711的打底横焊焊接工况及结果。对于焊接工况1~工况 4,正面和反面及反面剖除成形焊缝至2~3mm深度后均未发现裂纹(见图11)。对于焊接工况5和工况6,正面和反面检查未发现裂纹,但从反面剖除成形焊缝至2~3mm深度后发现有裂纹存在(见图12)。对于焊接工况7和工况8,正面检查未发现裂纹,但从反面移除衬垫后发现有裂纹存在(见图13);从反面剖除成形焊缝至 2~3mm深度后,发现有遍布焊缝的纵向裂纹存在(见图14)。

表3 TWE-711的打底横焊焊接工况及结果

图11 TWE-711横焊焊接工况1~工况4—无裂纹

图12 TWE-711横焊焊接工况5和工况6—衬垫面剖除后有裂纹

图13 TWE-711横焊焊接工况7和工况8—衬垫面有裂纹

图14 TWE-711横焊焊接工况7和工况8—衬垫面剖除后有裂纹

同样经多次试验及现场检验,对于横焊的打底焊裂纹特性有:

1) 将上述试验结果在正常的约束条件下放置 24h后再去观察,各种试验工况的裂纹情况基本没有变化,说明在合理的约束条件下放置时间过长并非造成打底焊裂纹的主因;

2) 观察工况5~工况8的裂纹形式与生产和检验中现场发现的裂纹形式相同(见图14)。可见,在其他焊接条件满足要求的情况下,焊接参数是导致打底焊裂纹产生的主要因素,尤其是电流的影响,电流的增大势必导致电压和焊接速度的提高,同样导致焊接热裂纹产生;

3) 纵向裂纹大多是由焊缝内部向衬垫侧衍生,当内裂纹严重时,会渗透至打底焊衬垫面一侧;

4) 裂纹大多集中在横焊缝偏上的部分(见图12~15),这是由于横焊缝的熔敷金属因重力的作用致使焊缝的下半部分比上半部分宽厚,裂纹出现在抗裂能力较弱的上半部分;

5) 从焊缝的正面检查,未发现裂纹存在。

图15 现场检验时发现的外板大合拢横焊缝上的裂纹

3 打底焊裂纹控制方法

通过上述对平焊和横焊裂纹的成因分析可知,在其他焊接条件正常的情况下,焊接电流是导致打底焊裂纹产生的主要因素,但是现场工人为何不能够按照工艺要求控制好打底焊的电流呢? 通过现场考察发现,主要有两方面原因:① 现在的中国船厂使用的焊工大多是外包制焊工,某些焊工为了尽快完成自己的焊接任务,就使用大规范的焊接参数以提高焊接速度,而且打底焊的裂纹会被后续的焊接覆盖掉,发现这些裂纹有一定的检验难度;② 由于打底焊后续的盖面焊的电流≈240A,某些焊工在转换到打底焊的时候未意识到要将电流调到<200A,直接导致打底焊裂纹产生。

通过以上试验及现场验证,将打底焊的焊接参数控制在表4的范围内,可有效防止打底焊裂纹的产生,并制定CO2气体保护打底焊裂纹控制检查表进行自控。

表4 安全气体保护打底焊焊接参数

4 打底焊裂纹修补工艺

在焊接结束后发现大面积打底焊裂纹,须将打底焊全部移除方能有效地去除裂纹,通常采用的方法是用碳弧气刨从衬垫面将打底焊剖除。为检验大范围的焊缝剖除处理对原有焊缝及钢板性能的影响,设计2组焊接工艺对比试验,一组为单面焊双面成形,另一组为单面焊后反面剖除5~7mm打底焊,试验钢板选用22mm EH36,试验结果见表5。

表5 打底焊裂纹修补工艺结果对比

其中拉伸试验试板取2组试样,弯曲试验试板取4组试样,冲击试验试板取焊缝中心/熔合线/热影响区3个考察点。以上2组试验结果均满足船级社的规范要求,且对比冲击试验的结果发现,单面焊后反面剖除打底焊的焊接工艺略优于单面焊双面成形的焊接工艺,这也正是船级社的规范中规定的同样焊接条件下单面焊可以覆盖双面焊的原因,说明用反面剖除打底焊来消除打底焊裂纹的工艺是可行的。

5 结 语

通过对CO2气体保护打底焊裂纹控制工艺研究,得到以下结论。

1) 在其他焊接条件满足要求的前提下,打底焊的焊接参数,尤其是电流,是造成打底焊裂纹的主要原因。

2) 当采用大规范参数焊接时,平焊和横焊的打底焊裂纹形式有以下区别:① 平焊的裂纹集中在焊缝中心,横焊的裂纹集中在焊缝的上半部分;② 平焊的焊接裂纹由焊缝上表面向下延伸,且很少裂穿到衬垫面,横焊的裂纹由焊缝内向衬垫面延伸,且有可能裂穿到衬垫面一侧。

3) 安全打底焊焊接参数在船厂的内控管理下可有效地解决船厂打底焊裂纹的难题。

[1] 陈志强. 无损检测优化打底焊焊接工艺规范的研究[D]. 大连:大连理工大学,2007.

[2] 赵宗立. 药芯焊丝陶瓷衬垫单面焊打底焊缝抗裂性研究[D]. 武汉:武汉理工大学,2012.

[3] 杨卫东. 美国GDS配件药芯焊丝打底焊裂纹控制[C]//2014轨道交通先进金属加工及检测技术交流会,2014.

[4] 陈志强, 李丽菲, 张万岭. 综合检测技术对打底层焊道热裂纹评价的研究[C]//2008远东无损检测新技术论坛,2008.

[5] 李秀良,王利辉. 药芯焊丝CO2气体保护打底焊焊接裂纹机理初探[J]. 广船国际,2005 (88): 45-46.

[6] 刘桑. 金属型药芯焊丝在船体大合拢口CO2单面焊中的应用[J]. 广东造船,2005 (4): 46.

Crack Control Technique of CO2Flux Cored Arc Welding

LI Ke-jie

(Shanghai Branch, NIPPON KAIJI KYOKAI (China) Co., Ltd., Shanghai 200336, China)

The cause of the first layer longitudinal welding crack in CO2flux cored arc welding (FCAW) is discovered through experiment. With the experience accumulated from on-site construction and inspection, it found that the key point to control the first layer welding crack is to control the current for welding. The safe welding parameters are thus given out, and the first layer welding crack is effectively controlled through the self-control of the shipyard. At the same time, the difference between the first layer welding cracks is pointed out for flat welding and horizontal welding. It further proves that gouging the cracks is an effective way to remove large area of first layer welding cracks.

CO2flux cored arc welding; first layer welding; crack; welding current; welding parameter

U671.83

B

2095-4069 (2016) 04-0059-07

10.14056/j.cnki.naoe.2016.04.012

2015-07-22

李克杰,男,硕士,注册验船师,高级工程师,1980年生。2007年毕业于哈尔滨工程大学船舶与海洋结构物设计制造专业,现主要从事船舶审图及检验等工作。