木纤维增强石膏板生产线装备的开发研究与应用

2016-10-09孙晋玉吴东红李玉成

孙晋玉 吴东红 李玉成

(山东恒盛隆建材有限公司 山东临沂277700)

木纤维增强石膏板生产线装备的开发研究与应用

孙晋玉吴东红李玉成

(山东恒盛隆建材有限公司 山东临沂277700)

本文通过十几年来对石膏板生产装备的研究,对比分析国内外同类先进设备的优缺点,介绍生产工艺过程中的工艺技术参数,为国内木纤维增强石膏板生产技术及产品推广提供参考和支持。

木纤维增强石膏板关键生产技术微波干燥

1 研发背景

木纤维增强石膏板作为建筑材料,它的发明来自于德国,对该项技术装备的推广应用是在上世纪九十年代初期,我国曾在九十年代初期花巨资四亿元人民币引进两条生产线,一条在山西的侯马市,一条在山东的兰陵县,在“引进、消化、吸收、创新”的当时,国家曾联合相关的科研院所对该生产线进行多年的开发研究,最终却以失败而结束。造成失败的因素有许多,一是投资过大。从资金的投入和产出比严重失调,使财务成本太高,无法产生利润;二是工艺过程使产品质量无法提高。三是工艺废料,即锯边料和砂光粉不能再利用,造成资源浪费和二次污染,一个好产品因为不应有的原因而导致该产品无法存活。

笔者的专业是机电一体化技术人员,当年有幸参与到引进德国设备的企业工作多年,对该产品的特性优点比较了解,并且也了解该生产线的技术工艺原理,开发了国内第一条具有自主知识产权的标准生产线。

2 生产线的优化设计及主要创新点

2.1优化整体结构,使投资更加合理

国外一条年产能力 300万m2的生产线投资需要 2亿元人民币,而我们研发的生产线投资仅2000多万元,是国外投资的十分之一,可见其投入和产出比是多少。以10mm板材为例,每平方售价 30元,年产300万 m2,满负荷生产,产销持平,其销售收入为9000万元/年,可得投入产出比为2.2:1元,而我们公司研发的生产线的投入产出比为1:4.5元,可见我们生产线的投资比例更加具有生命力。

2.2生产工艺设备的创新,更显产品特性突出

(1)原料铺装工艺设备研究和改进铺装工艺。

铺装是该条生产线的关键技术之一,经过多年的试验研究,将原生产线的完全风送铺装工艺改为双层四带输送飞轮扫平加风送的铺装工艺,克服了工艺上的缺点,避免了铺装后的板胚产生厚薄不均的现象。

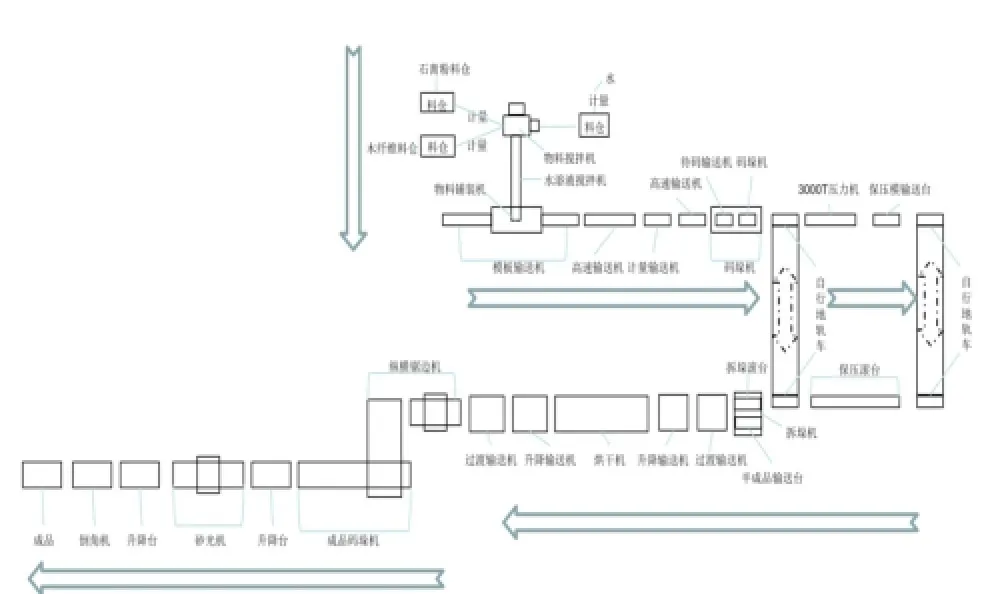

改进后的铺装工艺示意图如下:

该工艺过程简述如下:

由①皮带输送上料机将混合料送到②小料仓,然后由③物料输出控制器控制混合料输出的大小;在物料输出控制器的匀速送料的同时,为下一工序设置了物料匀布器,该物料匀布器可起到两种作用:一是控制混合料的均匀性;二是减小混合料成为球形状态。输送出来的混合料经上层物料输送机⑤输送到下层物料输送机⑦,在此过程中为进一步将混合料的颗粒破碎及混合料形成的球状物破碎,设置了物料颗粒粉碎机⑥,然后由⑧物料分散器均匀的将混合料铺装在模板上,铺装在模板上的同时,风管⑨吹出来的风对混合料再一次进行风送铺装,将粉料吹向毛板的上表层和下表层,这样就使毛板的上下表面都变得很平整光滑。该技术经改进成双层机械加风送铺装后,保证了原料在铺装过程中的均匀性,提高了产品的表面光洁度,同时减少了厚度偏差(极容易的控制在± 0.3mm之内),大大提高了产品的合格率。

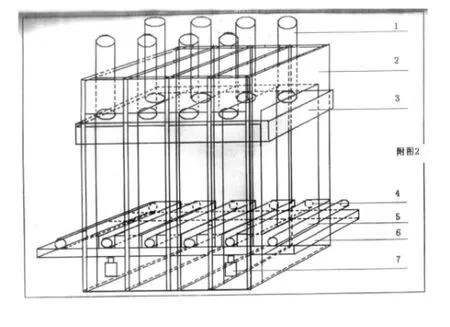

(2)压力成型工艺和备的研究和改进。

通过研究将原生产线压力成型设备采用的单缸3000吨压机改成8缸3000吨压机,采用同步器使八缸上下一致,使板材成型的受力面积加大,提高了产品的平整度和密度,产品厚薄偏差明显减少。

改进后的压机工艺技术参数如下:

压机连体尺寸:长3000×宽2800×高6800mm

液压缸:420吨/台×8台行程1500mm

油压系统:31.5兆帕

滚台升降缸:15吨/台×4台行程300mm

压机内空间 :长2600宽1400高1200mm

改进后的压力成型工艺示意图如下:

(3)微波干燥新技术的创新应用。

大家知道,工业化企业的各个行业相关产品,大多都需要脱水干燥工艺处理,传统行业的蒸汽锅炉、导热油锅炉其燃烧方式基本都是以煤炭为主,它即污染了工作环境,所排出的烟尘对大气造成污染,作为板材行业的生产工艺也需要产品的烘干工艺。面对着国家治污力度的加强,我们也大胆的提出采用绿色能源,而且技术比较成熟的工艺——微波干燥技术应用于石膏板生产工艺中,通过历时三年多的研究,获得相关工艺技术指标并进行工艺的指导和应用。

干燥设备主要技术参数如下:

微波发生器功率:0---200KW(可调)

微波频率:2450MHz

排潮风机功率:6-26KW

供电电源:380V50Hz

脱水能力:25-250kg/h

测温方式:红外在线精确测温

控制方式:PLC控制。

箱体长度30m,宽度1.6m

同时配置了数值设定、线点检测、手动连接、故障报警、故障处理等相关智能化技术仪器设备。

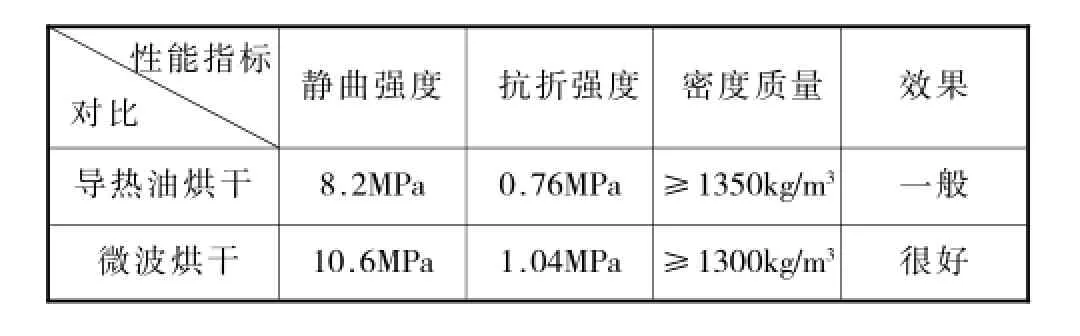

与传统烘干工艺性能指标的对比:

性能指标对比静曲强度 抗折强度 密度质量 效果导热油烘干 8.2MPa 0.76MPa ≥1350kg/m3 一般微波烘干 10.6MPa 1.04MPa ≥1300kg/m3 很好

通过一年多的使用,产品烘干效果非常理想,对含水率的控制完全可以设计控制,干燥效果均匀,工作效率提高8倍以上,生产成本比原传统烘干降低0.8元/m2,提高了经济效益,净化了工作环境,达到无污染排放。

(4)工艺废料及砂光粉的再利用研究。

从理论上,水化硬化后的石膏是不能再进行脱水利用的,能否对这些碎屑中的已经水化硬化的石膏在一定的条件下进行脱水和处理恢复其水化结晶?这是一个需要研究探索的课题。经过项目组反复研究,终于成功地找到了使碎屑中石膏恢复水化活性的技术和方法。即通过一定的生产工艺技术将木纤维增强石膏板生产中产生的碎屑制备成含有水化活性石膏的粉状材料,然后按照一定比例掺加到原料中替代石膏粉。这些粉状材料在生产原料中的掺加量可达30%以上,而且在不影响板材的强度的情况下还可降低板材的密度,生产成本也得了到进一步降低。

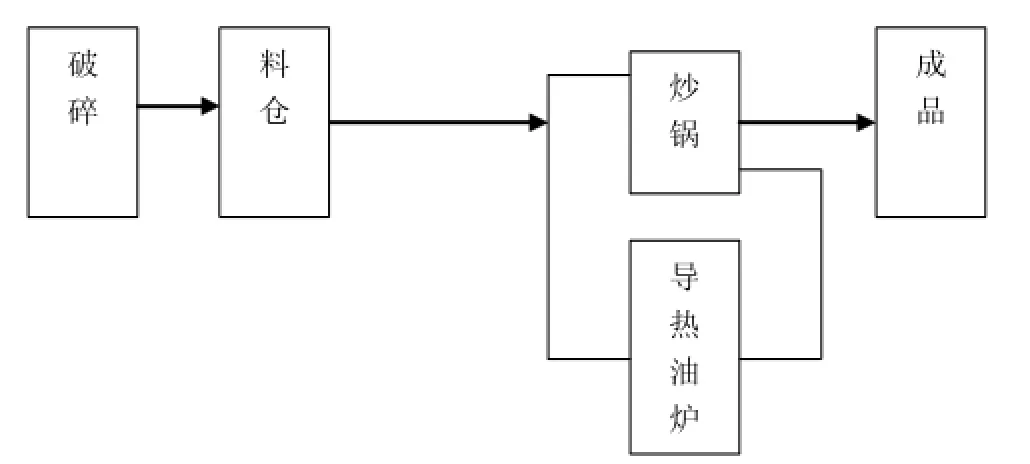

用石膏板碎屑制备含水化活性石膏的粉状材料工艺流程如下图:

工艺及设备技术参数:

片式破碎机:功率37kw,台时产量4吨

囤料仓:¢1500×2000

炒锅:¢1000×1200双层油热式

导热油炉:热值30万千卡

在完成上述研究内容的基础上,公司对木纤维增强石膏板标准化生产线进行全面研发,完成了木纤维增强石膏板标准化生产线的制造。2015年12月,该生产线通过了山东省机床及通用机械质量监督检验站的整机质量和生产线验收(参照德国标准,即欧洲标准,生产线验收依据行业标准CY/T1804-2008的相关要求),利用该生产线在本公司进行了木纤维增强石膏板的生产。生产的木纤维增强石膏板通过国家建筑材料测试中心的检验,质量全部符合Q/CTB001-2012标准。

3 结论

通过以上工艺技术参数指导生产,历时近十年了,过程中对工艺设备也曾进行过小改小革,现在的装备运行正常,主要表现在:

(1)设计工艺技术参数合理;

(2)设备工艺节拍达到整线连续化生产要求;

(3)微波干燥工艺技术应用于石膏板生产线,实践证明安全、可靠,提高工作效率,降低生产成本;

(4)工艺废料的再加工利用切实可行,且提高产品质量;

(5)整条生产线通过相关部门的整机质量和生产线检测验收,生产过程产品质量稳定,市场前景非常广阔,特别是欧洲发达国家对该产品非常认可,需求量较大。具有很好的推广应用价值。

[1]李萍,植物纤维增强石膏人造板的生产技术。[J]中国建材科技1996、003期

[2]沈荣熹,评发达国家用FGD石膏与废石膏制石膏板的历程与经验 [C]第六届全国石膏板材交流大会暨展览会论文集2011:6-14

[3]刘志军、张壁光,微波干燥在木材干燥中的应用[J]世界林业研究2005,18(3)54-58)

[4]张汉林、刘韩星等,微波在无极化合物合成中的应用[J]材料导报1996:44-46

[5]康燕、靳玉春,石膏干燥工艺研究 [J]铸造设备与工艺2009,5:29-31

The research and application of Wood Fibers Gypsum Board production line

Su Jinyu,Wu Donghong,Li Yucheng

(Shandong Hengshenglong Building Materials co.,LTD.LinYi,ShanDong 277700)

Paper summarizes the studies of gypsum board production equipment for more than a decade,comparatives and analyses the advantages and disadvantages of advanced equipment at home and abroad.It also introduces the parameters of wood fibers gypsum board production process,which can provide the reference and support for production-technology and product promotion.

Wood Fibers Gypsum Board,Key production technology,Microwave drying