带有约束边缘构件的预制叠合剪力墙抗震性能试验研究

2016-10-09王滋军李向民王宇许清风翟文豪

王滋军,李向民,王宇,许清风,翟文豪

带有约束边缘构件的预制叠合剪力墙抗震性能试验研究

王滋军1, 2,李向民3,王宇1,许清风3,翟文豪1

(1. 南京工业大学土木工程学院,江苏南京,211816;2. 江苏省绿色建筑工程技术研究中心,江苏南京,210009;3. 上海市建筑科学研究院(集团)有限公司上海市工程结构安全重点实验室,上海,200032)

对4片带有约束边缘构件的钢筋混凝土预制叠合剪力墙、2片带有约束边缘构件的钢筋混凝土全现浇剪力墙进行抗震性能试验研究。对比研究试件的裂缝发展情况及破坏形态,分析试件的承载能力、滞回曲线、骨架曲线、刚度退化曲线、延性性能和耗能性能等。研究结果表明:预制叠合剪力墙与全现浇剪力墙的受力过程、破坏模式基本相同,各抗震性能指标等均相近,具有较好的抗震性能;约束边缘构件对叠合剪力墙具有较强的约束作用,能够增强叠合剪力墙的整体性,实现等同现浇剪力墙;叠合剪力墙采用约束边缘构件现浇的方式优于约束边缘构件的配筋预先设置在预制墙体面层内部的方式。

钢筋混凝土剪力墙;叠合剪力墙;拟静力试验;抗震性能

建筑工业化是转变我国城乡建设模式粗放的有效途径,有助于提高资源利用效率,建设资源节约型、环境友好型社会,提高生态文明水平,改善人民生活质量。近十年来,我国在预制装配式混凝土结构方面的研究和应用又逐渐升温,研发的预制装配式混凝土结构体系涵盖了框架、剪力墙、框架−剪力墙等结构体系,部分研究成果已经得到了一定规模的示范与应用,推动了我国建筑工业化的发展进程。钢筋混凝土预制叠合结构体系是众多装配式结构体系中的典型代表[1]。该结构体系的预制叠合墙体是在工厂完成的双面预制、中间带有空腔的“壳子”,墙体的受力钢筋也一同预制在预制墙体内部,在施工现场只需完成少量的节点钢筋焊接或绑扎工作,相对传统现浇剪力墙结构而言不但减少钢筋绑扎和支模等工序,省去了模板等直接费用,而且带来减少材料浪费、减少建筑垃圾、减少工地扬尘等社会效益。近年来,国内有些单位陆续开展该结构体系抗震性能的研究[2−8]。本文作者所在的课题组进行过无洞叠合剪力墙[4−5]、开洞叠合剪力墙[6]、水平拼接叠合剪力墙[7]、新型竖向连接叠合剪力墙[8]等叠合剪力墙墙体的抗震性能试验研究。考察叠合剪力墙中预制面层与现浇混凝土能否形成整体协同工作是上述试验研究的目标之一,为了减少其他因素干扰试验结果,上述试验的墙体试件中未设置约束边缘构件。然而,边缘构件(包括约束边缘构件和构造边缘构件)是钢筋混凝土剪力墙的重要组成部分,尤其是设置约束边缘构件可以提高高轴压比剪力墙的塑性变形能力。因此,本文作者在前述研究的基础上开展了带有约束边缘构件的预制叠合剪力墙抗震性能试验研究,完成了2片带有约束边缘构件的钢筋混凝土全现浇剪力墙、4片带有约束边缘构件的预制叠合剪力墙的低周反复荷载试验,以便为该体系的推广应用提供依据。

1 试验

1.1 试件设计

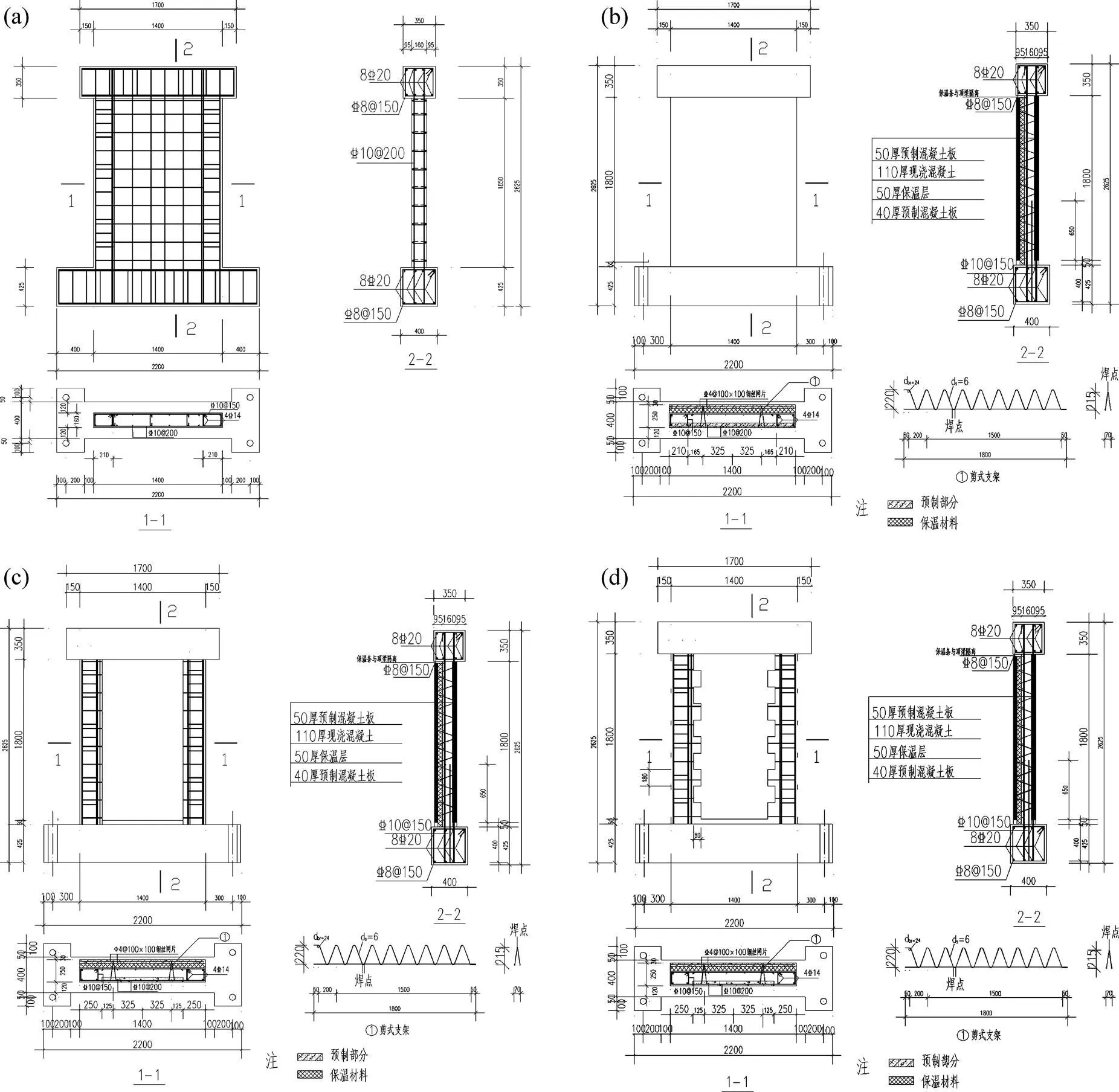

试验设计了4种类型的带有约束边缘构件的剪力墙试件,其中:试件W-1(如图1(a)所示)为钢筋混凝土全现浇剪力墙(以下简称“普通剪力墙”);试件W-2~W-4为带有约束边缘构件的预制叠合剪力墙(以下简称“叠合剪力墙”)(如图1(b)~1(d)所示),在墙板外侧混凝土预制面层内侧复合聚苯板。试件W-2的约束边缘构件的配筋预先设置在预制墙体面层内部(如图1(b)所示);试件W-3和W-4的约束边缘构件在施工现场完成钢筋绑扎,通过现浇方式将约束边缘构件与叠合剪力墙形成整体,试件W3的预制面层边缘是常规平齐的做法(如图1(c)所示),试件W4则是为了增强现浇约束边缘构件与预制墙体面层的黏结而在50 mm厚预制面层两侧边设置了类似砌体结构的“马牙槎”缺口(如图1(d)所示)。试件W-2~W-4中外侧40 mm厚预制混凝土面层与试件底梁间无黏结,只起到对保温层的防护作用,可以忽略该保护层对墙体水平承载能力的贡献,所以试件W-2~W-4的墙体有效厚度包括50 mm厚预制混凝土面层和110 mm厚现浇混凝土,有效厚度与试件W-1的厚度保持一致。预制叠合剪力墙的两排钢筋分别设置在50 mm厚预制混凝土面层和空腔中,在后浇混凝土浇筑完成后,预制叠合剪力墙的配筋就与W-1完全相同。试件配筋构造均满足GB 50011—2010“建筑抗震设计规范”[9]和JGJ 3—2010“高层建筑混凝土结构技术规程”[10]的要求。试件基本尺寸及配筋如表1和图1所示。试件的高宽比为1.32,轴压比为0.2,除剪式支架及拉筋的钢筋强度等级采用HPB300外,其他配筋均采用HRB400的钢筋,混凝土强度等级为C30。

数据单位:mm

(a) 试件W-1;(b) 试件W-2;(c) 试件W-3;(d) 试件W-4

图1 试件配筋及尺寸

Fig. 1 Arrangement of reinforcement and dimensions

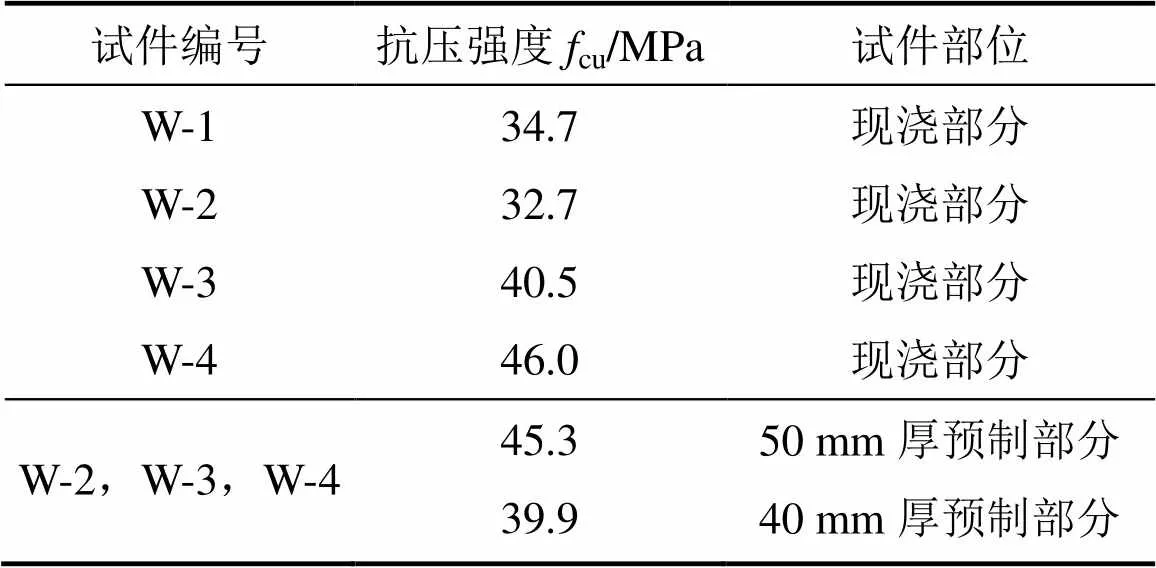

1.2 材性试验

在试件制作过程中,现浇部分和预制部分的混凝土均留置了标准立方体试块,同批次钢材中预留了标准长度的钢筋试样。混凝土的材性指标如表2所示,钢筋的材性指标如表3所示。

表2 混凝土立方体抗压强度实测值

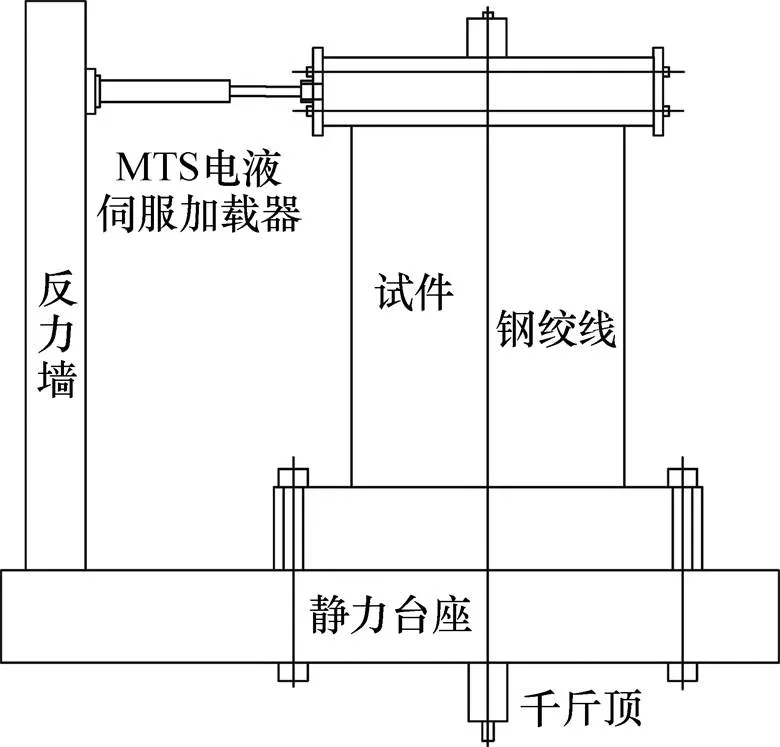

1.3 加载方案

试验竖向荷载是由连接试件顶部的分配梁与试件底部的静力台座的钢绞线通过穿心千斤顶施加,水平荷载由MTS电液伺服加载器施加,试验装置如图2所示。

图2 试验装置

试验时首先施加竖向荷载,竖向荷载由穿心千斤顶一次施加到预定的荷载值。竖向荷载保持不变,采用荷载控制与位移控制的混合加载模式逐级施加水平往复荷载,试件屈服前采用荷载控制模式,每级荷载循环1次,试件屈服后采用位移控制模式,每级位移循环3次。试件开裂前,荷载增幅为每级20 kN,在接近预计的试件开裂荷载时减小荷载增幅,采用荷载增幅为每级10 kN。试件屈服后以试件屈服时的位移作为每级荷载的增量。当试件因提前破坏而失去继续承担荷载的能力,或超过试验所得最大荷载后水平荷载下降到最大荷载的85%以下时,试验结束。

1.4 位移测点布置

位移测点布置如图3所示,在试件的加载平面内共布置3个位移计。在试件的上部和中部沿作动器运动方向水平布置位移计D1和D2,测量试件上部和中部的水平位移;在基础底梁的端部布置位移计D3,监测试件是否发生滑移,以消除试件因地梁发生滑移产生的误差。

图3 位移计布置图

2 试验过程及破坏形态

2.1 普通剪力墙试件W-1

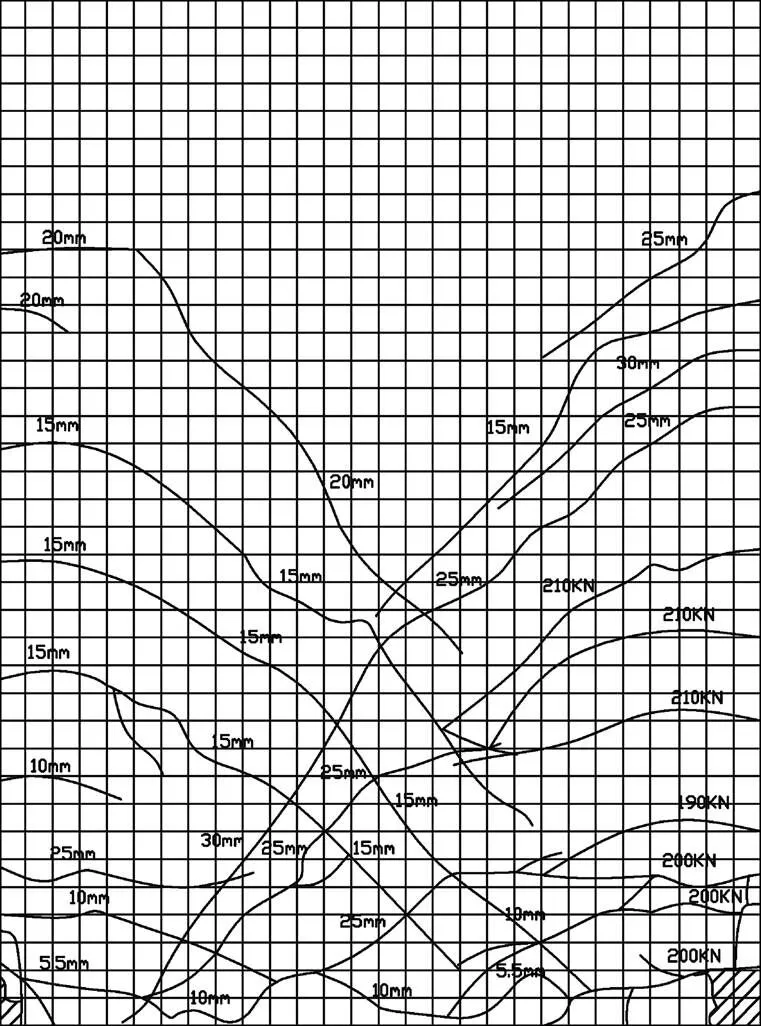

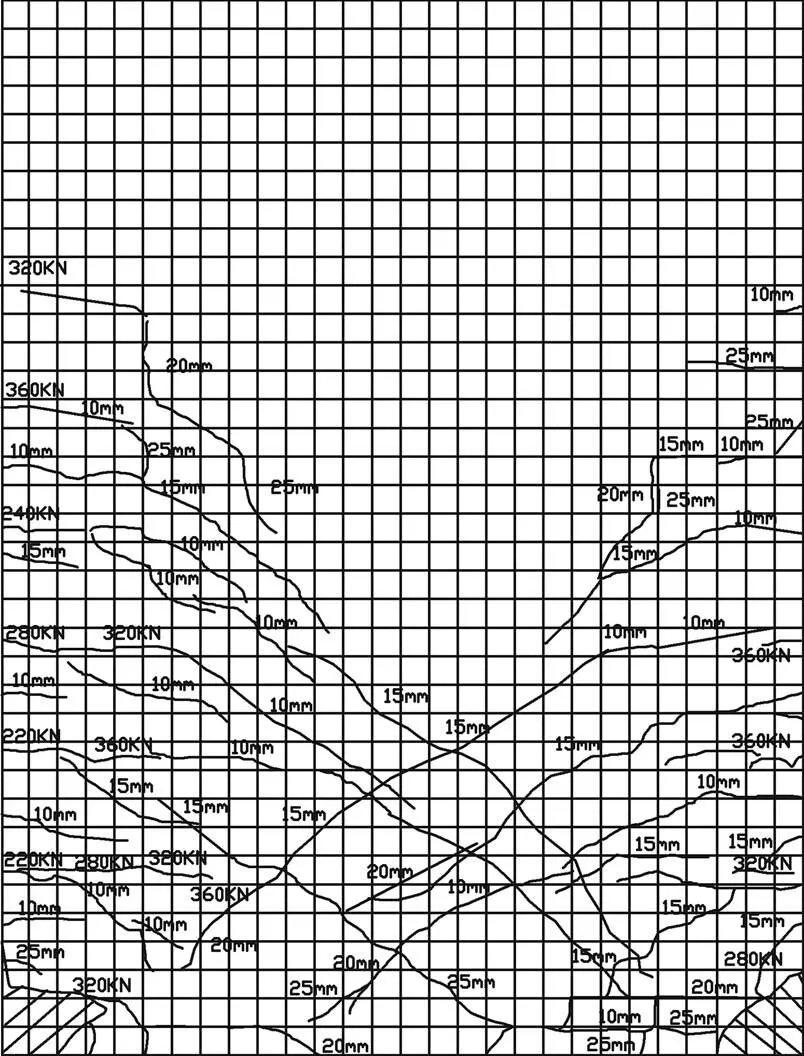

1) 试件W-1A。在水平加载初期,试件表面无可见裂缝出现,试件W-1A基本处于弹性工作状态,试件位移与荷载成线性关系;当水平荷载加载至190.0 kN时,试件下部出现水平裂缝;随着荷载的增加,原有裂缝延伸、开展,并伴有新裂缝出现,所有裂缝在水平荷载卸载后基本闭合;当荷载达到378.2 kN时,水平位移达到屈服位移(y=9.8 mm),沿对角线方向出现多条裂缝且开展较快;当水平位移达到约1.5y时,形成X形交叉主裂缝;当水平位移达到3.0y左右时,试件底角部出现混凝土脱落现象;当水平位移达到3.6y左右时,水平荷载达到峰值(max=519.6 kN);随着水平位移的增大,原有裂缝随着位移的增大并逐渐向下延伸,试件根部两侧混凝土开始剥落;当水平位移达到4.5y左右时试件底角侧面出现竖向裂缝;当水平荷载降至峰值荷载的85%以下,试件根部出现大量混凝土块体脱落,试验加载结束。试件的破坏形态如图4所示。

图4 W-1A裂缝分布

2) 试件W-1B。试件W-1B从加载到破坏的试验过程及破坏形态与试件W-1A的基本相同,试件的破坏形态如图5所示。

图5 W-1B裂缝分布

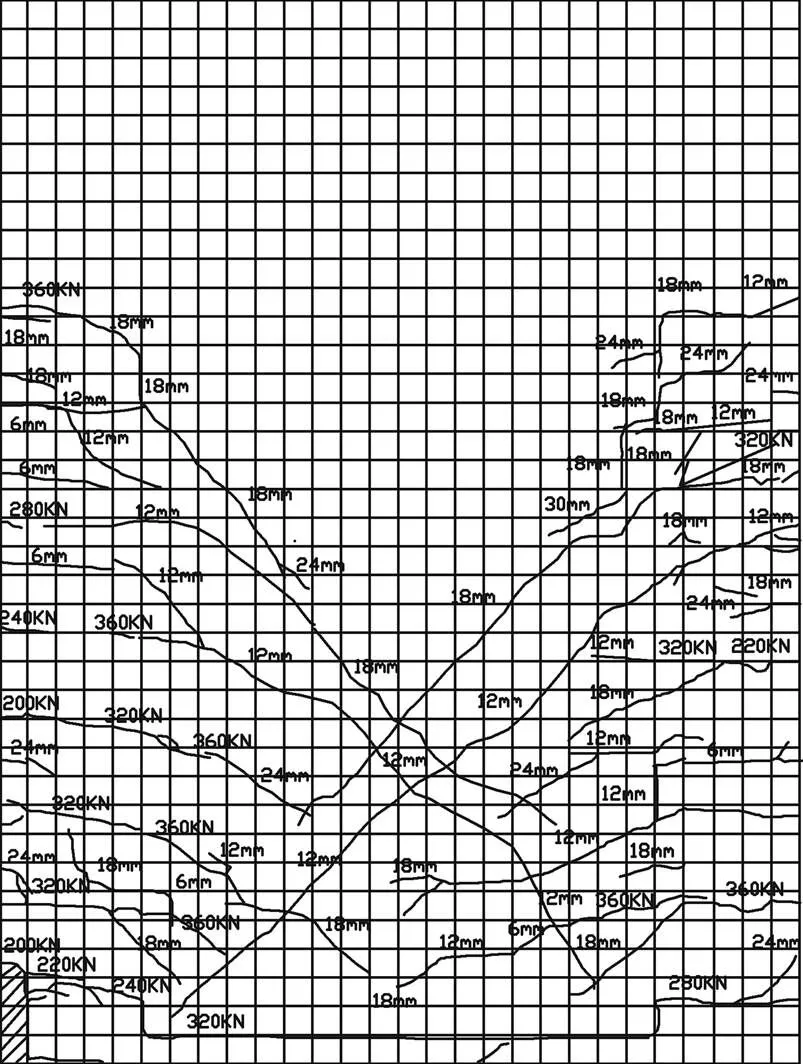

2.2 叠合剪力墙试件W-2

水平加载初期,试件表面无可见裂缝出现,试件位移与荷载呈线性关系,试件基本处于弹性工作状态;当水平加载至240.0 kN时,试件下部出现水平裂缝,随着荷载的增加,原有裂缝继续延伸、开展,试件表面也伴有新的裂缝出现,在水平荷载卸载后所有裂缝基本闭合;当荷载达到3397.6 kN时,试件的水平位移达到屈服位移(y=6.4 mm),沿对角线方向出现多条裂缝且开展较快;当水平位移达到约2.5y时,形成X形交叉主裂缝;当水平位移达到3.1y左右时,试件的水平荷载达到峰值(max=497.9 kN);继续加载,试件侧面根部出现竖向裂缝,原有裂缝随着位移的增大逐渐向下发展,底部表层混凝土出现开始剥落;水平荷载降至峰值荷载的85%以下,试件根部大量混凝土块体脱落,试验加载结束。试件的破坏形态如图6所示。

图6 W-2裂缝分布

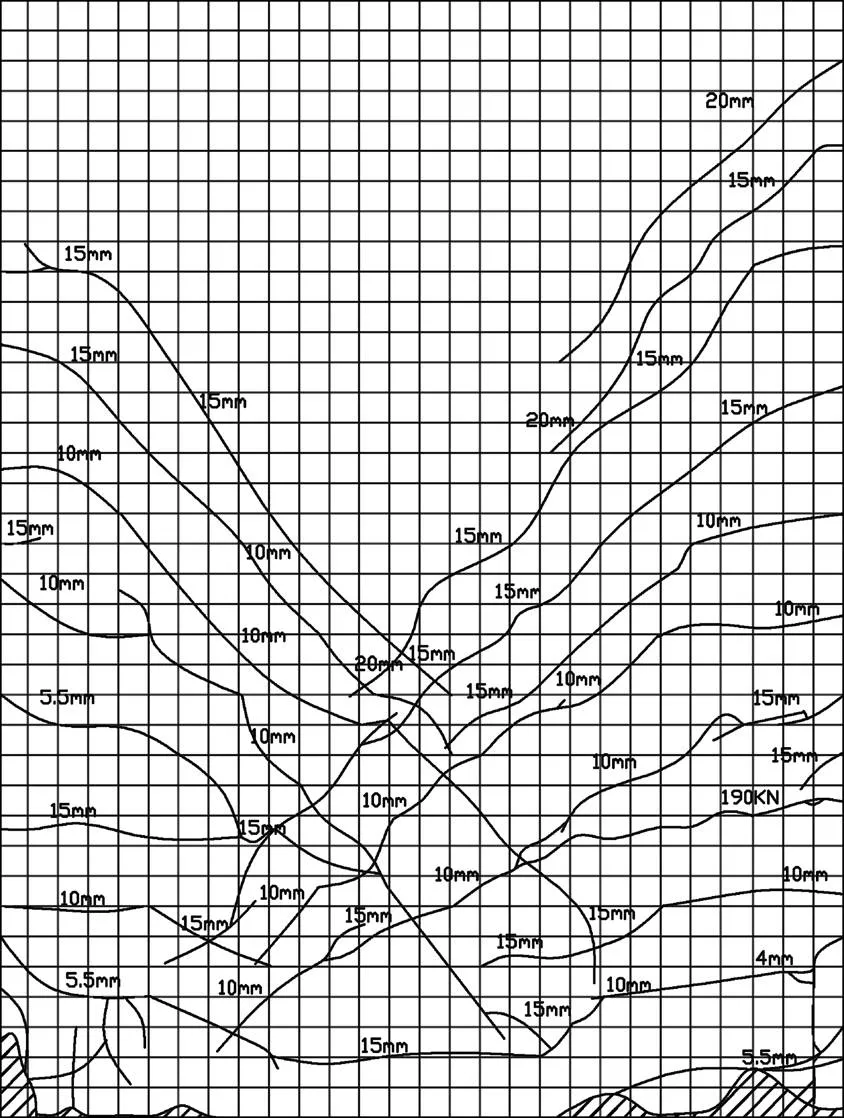

2.3 叠合剪力墙试件W-3

水平加载初期,试件表面无可见裂缝出现,试件位移与荷载成线性关系,试件基本处于弹性工作状态;当水平荷载加载至220.0 kN时,试件下部出现水平裂缝;随着荷载的增加,原有裂缝开始延伸、开展,试件表面伴有新的裂缝出现,所有裂缝在水平荷载卸载后基本闭合;当加载到456.2 kN时,水平位移达到屈服位移(y=7.3 mm),沿对角线方向出现多条裂缝且开展较快;当水平位移达到约2.0y时,在试件上出现大量新的裂缝并不断延伸,形成X形交叉主裂缝;当水平位移达到3.4y左右时,水平荷载达到峰值(max=560.6 kN);随着水平位移的增大,试件正面现浇混凝土与预制面层接缝处出现竖向裂缝,底部表层混凝土出现开始剥落,原有裂缝也随着位移的增大逐渐向下发展;水平荷载降至峰值荷载的85%以下,试件根部出现大量混凝土块体脱落,试验加载结束。试件的破坏形态如图7所示。

图7 W-3裂缝分布

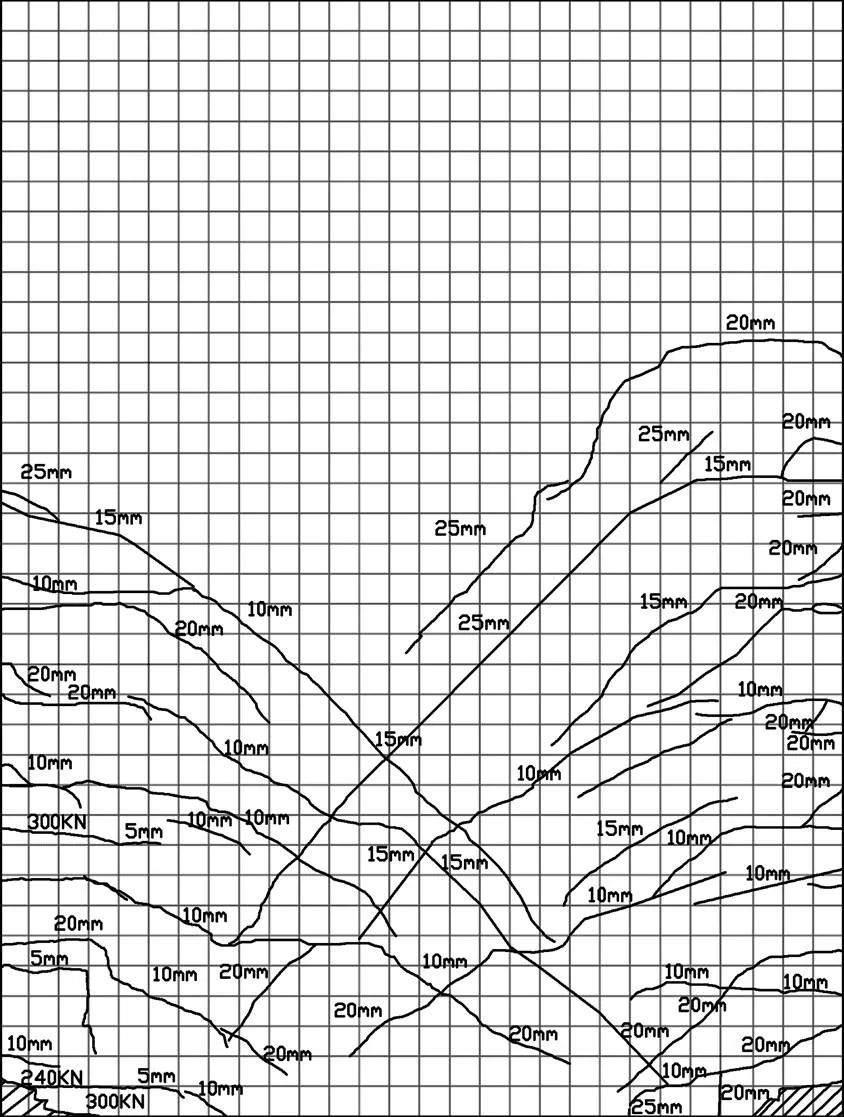

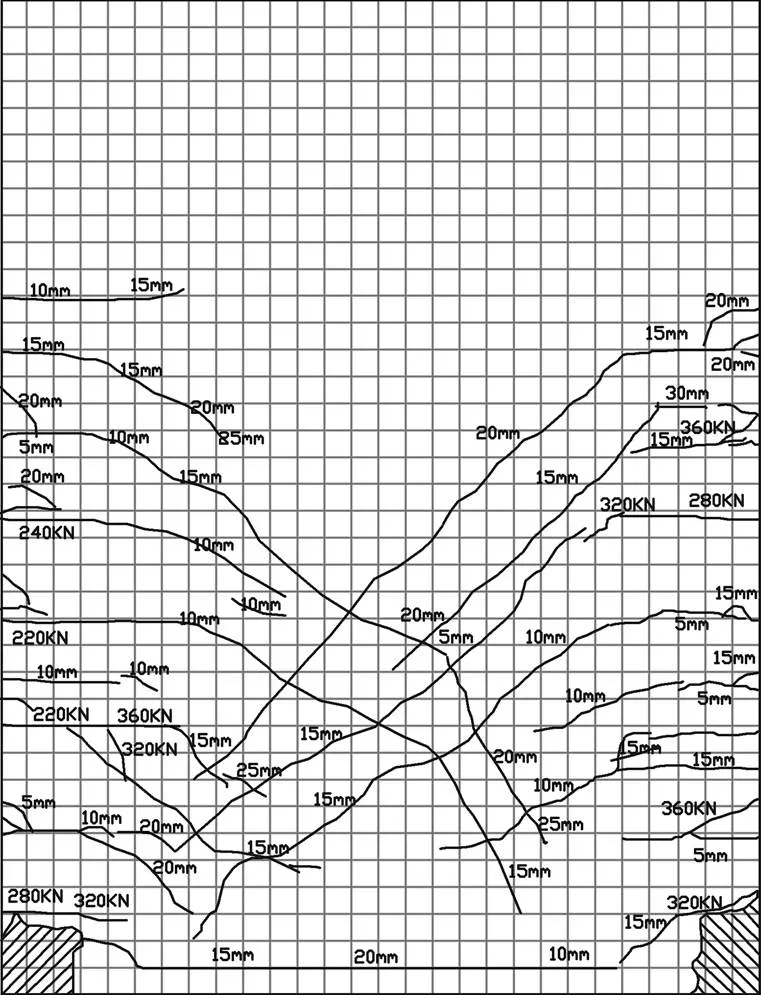

2.4 叠合剪力墙试件W-4

1) 试件W-4A。水平加载初期,试件表面无可见裂缝出现,试件位移与荷载成线性关系,试件基本处于弹性工作状态;当水平荷载加载至200.0 kN时,试件下部出现水平裂缝;随着荷载的增加,原有裂缝开始延伸、开展,试件表面伴有新的裂缝出现,所有裂缝在水平荷载卸载后基本闭合;当水平加载至390.0 kN时,水平位移达到屈服位移(y=7.6 mm),此时沿对角线方向出现多条新裂缝且开展较快;当水平位移达到约1.5y时,形成X形交叉主裂缝;当水平位移达到3.9y左右时,水平荷载达到峰值荷载(max=575.2 kN);水平荷载降至峰值荷载的85%以下,试件根部出现大量混凝土块体脱落,试验加载结束。试件的破坏形态如图8所示。

图8 W-4A裂缝分布

2) 试件W-4B。试件W-4B从加载到破坏的试验过程及破坏形态与试件W-4A的基本相同,试件的破坏形态如图9所示。

图9 W-4B裂缝分布

2.5 破坏形态对比分析

对比上述6片墙体试件的试验现象可以发现:

1) 破坏形态均属于弯剪型破坏形态,试件根部两端混凝土均被压酥、剥落,试件上半部分基本完好;

2) 从开始加载到破坏的整个加载过程中,叠合剪力墙试件的裂缝发展较为充分,现浇约束边缘构件与叠合墙板始终没有出现上下错动脱离的现象,表明约束边缘构件能与叠合墙板能作为整体共同受力。

3 试验结果与分析

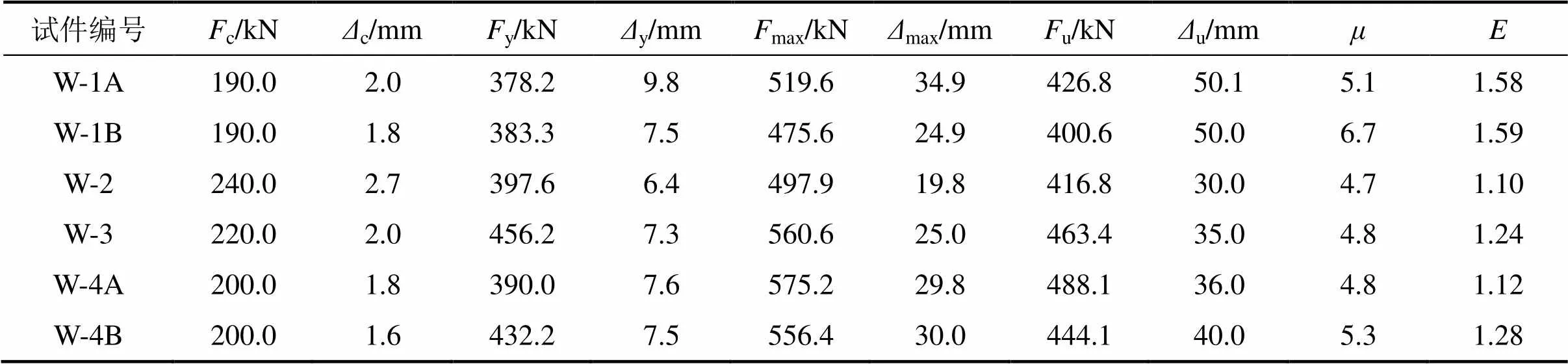

3.1 试验主要阶段结果

试验主要阶段结果如表4所示。其中:c为初裂荷载;c为初裂位移;y为屈服荷载;y为屈服位移;max为峰值荷载;max为峰值位移;u为破坏荷载;u为破坏位移。由表4可以看出:叠合剪力墙试件W-2的峰值荷载与普通剪力墙试件W-1的平均值基本相同,叠合剪力墙试件(W-2~W-4)峰值荷载的均值比普通剪力墙试件峰值荷载的均值略大(约10%),叠合剪力墙试件W-3和W-4的峰值荷载相对最大。导致上述结果的主要原因在于:叠合剪力墙50 mm厚的预制面层混凝土强度高于普通剪力墙的,并且叠合剪力墙试件W-3和W-4的现浇混凝土强度也高于普通剪力墙试件W-1,而叠合剪力墙试件W-2的现浇混凝土强度略比W-1的低。上述试验结果也表明,在叠合剪力墙中设置约束边缘构件能够使预制面层与现浇混凝土形成整体协同工作,也未发生在无约束边缘构件叠合剪力墙试验[4,7]中因预制面层对墙体底部截面产生削弱而导致叠合剪力墙承载能力明显降低的现象。

表4 试验主要阶段结果

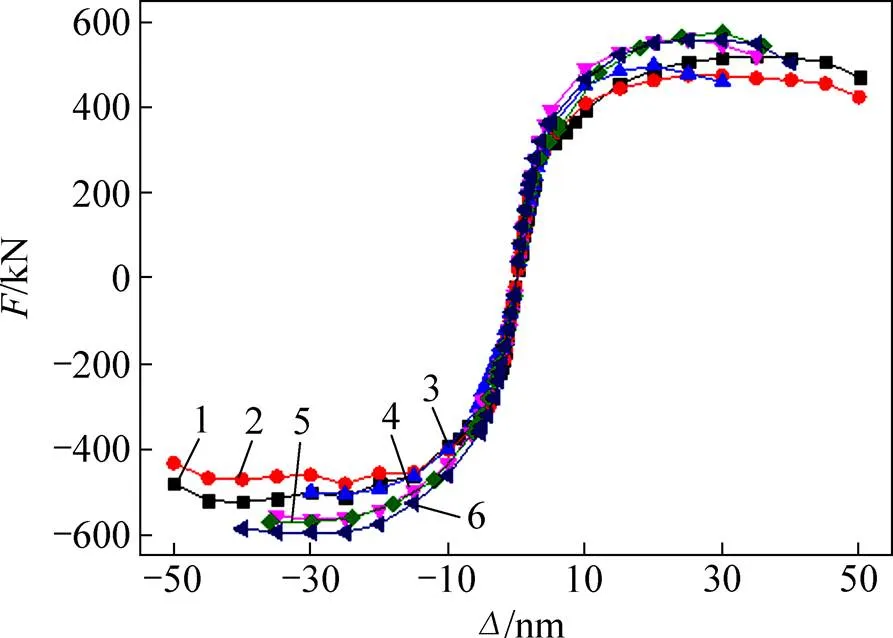

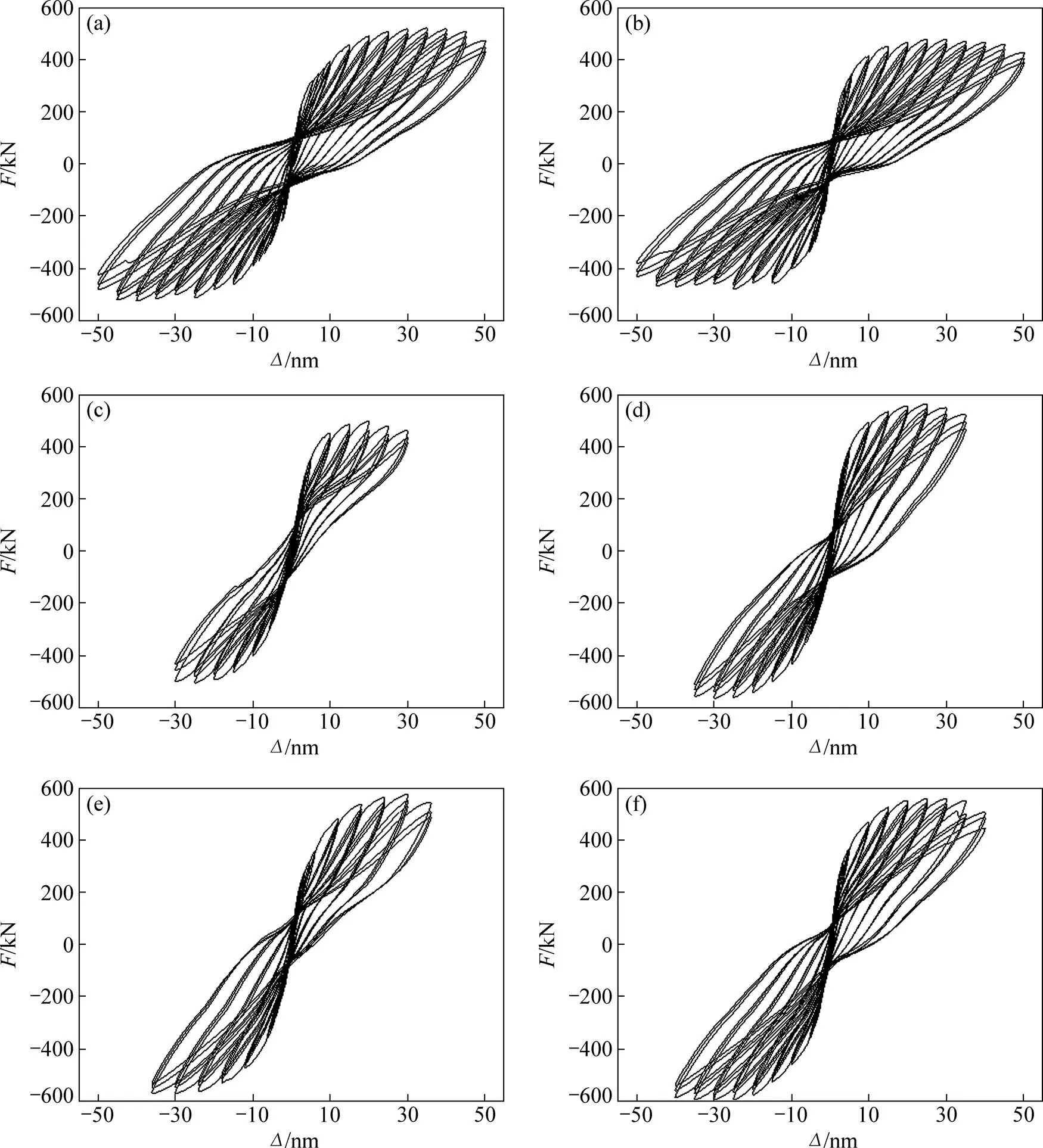

3.2 滞回曲线

试件的荷载−位移滞回曲线如图10所示。由图10可以看出:普通剪力墙试件(试件W-1A和W-1B)与叠合剪力墙试件(试件W-2~W-4)的滞回曲线特征基本一致,从开始加载直到试件破坏,滞回曲线形状均是由梭形逐步向反S型转化;试件W-1A和W-1B的滞回曲线比试件W-2~W-4的丰满,表明普通剪力墙试件的耗能能力比叠合剪力墙试件略强,如果考虑了叠合剪力墙试件的混凝土强度高于普通剪力墙试件的混凝土强度这一因素,则二者的耗能能力基本相当。

(a) 试件W-1A;(b) 试件W-1B;(c) 试件W-2;(d) 试件W-3;(e) 试件W-4A;(f) 试件W-4B