利用干法脱硫灰开发石膏矿渣水泥

2016-10-06叶蓓红上海市建筑科学研究院上海201108

叶蓓红(上海市建筑科学研究院,上海 201108)

利用干法脱硫灰开发石膏矿渣水泥

叶蓓红

(上海市建筑科学研究院,上海201108)

利用干法脱硫灰中残余的有效CaO吸收湿法脱硫石膏的吸附水产生热量,烘干湿法脱硫石膏的吸附水和部分结晶水,使脱硫石膏中的部分二水石膏转变为半水石膏;同时利用干法脱硫灰中生成的Ca(OH)2作为碱性激发剂,激发矿粉活性,开发石膏矿渣水泥。结果表明,当石膏矿渣水泥组成为m(矿粉)∶m(湿法脱硫石膏)∶m(干法脱硫灰)=70∶13∶17时,其28d抗压强度达到39.31MPa。

干法脱硫灰;湿法脱硫石膏;矿粉;低温活化

0 引言

煤炭是当今世界电力生产的主要燃料,电厂燃煤是造成二氧化硫和酸雨问题的罪魁祸首。我国火电厂燃煤约占全国煤炭产量的1/3,且火电厂的二氧化硫排放比较集中。因此,火电厂的烟气脱硫是减少二氧化硫排放,减少酸雨污染的主要措施。我国大型的燃煤电厂基本上采用石灰石/石灰-石膏湿法烟气脱硫工艺,其脱硫效率高、脱硫副产物主要是湿法脱硫石膏(FGD),其研究起步较早,综合利用技术也比较成熟。但随着环保要求的进一步提高,小型燃煤电厂或其它工业燃煤锅炉的烟气脱硫也被严格监管,这类设备受规模的限制及对经济性的考量,通常采用炉内喷钙加尾部增湿活化脱硫工艺(简称LIFAC法)。该工艺采用石灰石粉作为SO2的吸收剂,其脱硫过程分为2个阶段:第一阶段是炉内脱硫,石灰石粉由气力喷入炉膛内850~1150℃区域,石灰石粉分解成CaO和CO2,部分CaO与烟气中的部分SO2反应生成CaSO4;第二阶段为活化器内脱硫,热烟气进入活化器雾化增湿,使烟气中未反应的CaO水合生成Ca(OH)2,并与烟气中的SO2反应生成CaSO3,同时,部分CaSO3氧化成CaSO4。脱硫灰中未完全反应的CaO,可通过部分脱硫灰返回活化器再循环加以利用,以提高吸收剂的利用率[1]。由于该工艺需向锅炉炉膛内喷射大量的石灰石粉(Ca/S约2.5),烟气SO2含量过高时,需喷入的石灰石粉量太大,一方面影响锅炉的热效率,另一方面使电厂除灰系统过于庞大,因此该工艺仅适用于低硫煤脱硫[2],脱硫效率普遍较低,通常在70%左右。但是LIFAC法具有投资少、占地面积小、运行费用低、设备简单、维修方便等优点,仍占有一定的比例。LIFAC法排出的干态废弃物称为干法脱硫灰,既不能作为粉煤灰也不能作为脱硫石膏,包含了粉煤灰、硫酸钙、亚硫酸钙以及未完全反应的残余物,如CaO、Ca(OH)2和CaCO3等;由于其成分复杂,质量不稳定,应用技术非常有限,仅可用于路基回填等。

高炉矿渣是炼铁过程中产生的废渣,我国目前已经成为世界上最大的钢铁产量生产国,矿渣年产量已达到2.4亿t,大部分被磨成矿粉用于水泥、混凝土中。

石膏矿渣水泥是以矿粉为主要原料,加入石膏和碱性激发剂(石灰或水泥)一起粉磨而成。20世纪20年代发明于欧洲,后因矿渣中成份的变化(主要是Al2O3含量的降低)应用减少;但该水泥大量采用固废,生产工艺简单,能耗低、属于免煅烧节能水泥。近10年来,欧洲各国为了减少工业废弃物对环境污染,又开始新一轮的研究,特别是德国对20世纪20年代使用的建筑耐久性进行研究,发现这种水泥的耐久性和耐化学腐蚀性良好,并重新修订和制定相应标准[3-4]。我国早期也有这方面的相应产品和标准,后因矿粉主要应用途径是水泥和混凝土的掺合料,石膏矿渣水泥的应用减少。

本研究的原理:利用干法脱硫灰中的有效氧化钙吸收湿法脱硫石膏的吸附水产生热量,烘干湿法脱硫石膏的吸附水和脱去部分结晶水,使脱硫石膏中的部分二水石膏转变为半水石膏,产生胶凝性。同时利用干法脱硫灰中熟化的Ca(OH)2作为矿粉的碱性激发剂,开发石膏矿渣水泥。这种水泥全部采用了固体废弃物,生产工艺简单,生产能耗极低,堪称低碳水泥。

1 试验

1.1原材料

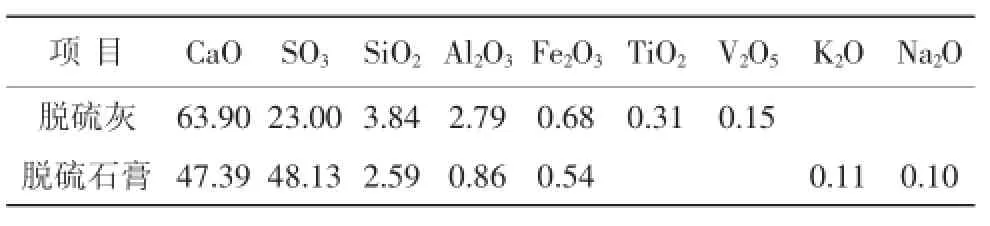

干法脱硫灰:干法脱硫灰的成分包括CaO、CaSO4·2H2O、Ca(OH)2、CaCO3、粉煤灰等,各类物质的数量关系并不稳定,且某些物质需要经过一系列的加工与转化才能具有活性。本试验采用的干法脱硫灰由浙江钱清电厂提供,化学成分见表1。

湿法脱硫石膏:上海外高桥发电有限责任公司提供,主要成分为CaSO4·2H2O,纯度为97.1%,吸附水为7.0%,化学成分见表1。

表1 干法脱硫灰和湿法脱硫石膏的化学成分 %

矿粉:上海宝田新型建材有限公司生产的S95矿粉,化学成分见表2,物理性能见表3。

表2 矿粉的化学成分%

表3 矿粉的物理性能

1.2试验方法

石膏矿渣水泥的标准稠度用水量和凝结时间按GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试。

石膏矿渣水泥试件制备:按标准稠度用水量确定其用水量,按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》制备试件,试件尺寸为40 mm×40 mm×160 mm,试件在试验室自然养护24 h后拆模,若无特殊说明,试件拆模后在标养条件[(20±2)℃、湿度95%以上]下养护至规定龄期测试其抗折、抗压强度。

2 干法脱硫灰-湿法脱硫石膏复合体系的研究

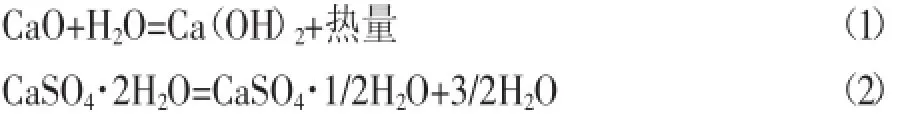

湿法脱硫石膏一般含有较高的吸附水,在7%~10%,需经过烘干及高温煅烧生成半水石膏后应用于建材,该过程需要能耗,资源化利用成本相对较高。本研究利用干法脱硫灰中残余的有效CaO吸收湿法脱硫石膏的吸附水生成Ca(OH)2并放出热量,同时烘干湿法脱硫石膏的吸附水并脱去部分结晶水[原理如式(1)、式(2)所示],使混合体系中含有部分半水石膏,产生一定的胶凝性。

2.1干法脱硫灰有效CaO含量测试

根据式(1),确定活性氧化钙的含量即可计算出熟化所需水量。本研究按照JTG E51—2009《公路工程无机结合料稳定材料试验规程》测试活性氧化钙含量。同时,为了分析干法脱硫灰原材料的稳定性,测试了不同批次干法脱硫灰的有效氧化钙和三氧化硫含量,结果见表4。

表4 干法脱硫灰的有效氧化钙和三氧化硫含量 %

从表4可以看出,干法脱硫灰中有效氧化钙含量在26%左右。计算得知氧化钙熟化的理论需水量为干法脱硫灰质量的8.4%。

2.2干法脱硫灰放热量的测试

理论上二水石膏在115~145℃时开始脱去结晶水,一般当物料温度达到50℃以上时就开始挥发吸附水,140℃才开始大量脱水形成半水石膏,如果放热量过低,将起不到烘干和脱水作用。

设计干法脱硫灰放热效果试验过程如下:称取1.5 kg干法脱硫灰,向其中喷洒8%的水(质量比),翻拌均匀后装入外部有保温措施的金属容器,容器顶部用EPS保温板封口。从保温板中间插入温度计至物料内部中心区域,测其温度变化,温度下降之前每隔2 min测量1次,温度下降后可每2~5 min测量1次,测试结果见图1。

由图1可知,干法脱硫灰遇水后放热迅速,12 min后中心温度上升至100℃以上,20 min后达到最大放热效果,最高温度可达到118℃,在100℃以上可保持20 min以上。因此,干法脱硫灰遇水具有良好的放热效果。

图1 干法脱硫灰吸水放热效果

2.3低温活化预处理关键技术

低温活化预处理关键技术有2点:一是保证干法脱硫灰中的氧化钙完全熟化放热,避免未熟化的氧化钙出现在产品中,这将导致诸多工程问题如硬化体强度下降、膨胀、龟裂等。若湿法脱硫石膏吸附水较低时可辅以向干法脱硫灰喷洒水,保证熟化完全;二是混合前的喷水量过大或喷水不均匀又将导致放热反应后生成的半水石膏可能遇水转为二水石膏,失去胶凝性。

因此,预处理过程中应根据湿法脱硫石膏吸附水含量和掺入量来调整洒水量。本研究中干法脱硫灰中有效氧化钙完全熟化的理论需水量为8.4%,湿法脱硫石膏的吸附水含量为7.0%。若将干法脱硫灰与湿法脱硫石膏以2∶1混合,理论上需喷洒5%左右(以干法脱硫灰量计,下同)的水即可。但由于该预处理过程中氧化钙遇水放热剧烈,大量水分被蒸发,因此洒水量将有所增加。试验研究了1#试样:干法脱硫灰不洒水直接以2∶1质量比与脱硫石膏混合;2#试样:干法脱硫灰洒8%的水;3#试样:干法脱硫灰洒8%的水,再与脱硫石膏以2∶1的质量比混合,3个试样的放热效果见图2。

图2 干法脱硫灰-脱硫石膏的放热效果

由图2可以看出,仅将干法脱硫灰与湿法脱硫石膏混合的1#试样放热效果并不理想,CaO熟化不完全,无法实现复合胶凝材料的低温活化。在干法脱硫灰与湿法脱硫石膏混合前必须进行洒水,此时的放热效果明显(见2#试样),当向干法脱硫灰喷洒8%的水后再与脱硫石膏混合时,有效CaO才能完全熟化,放出大量热量(见3#试样),并可使部分脱硫石膏脱出结晶水转变成半水石膏,经测试复合体系中半水石膏相含量达6.5%。此时干法脱硫灰熟化的总需水量为12%左右,比理论需水量约大50%。

因此低温活化预处理技术的关键是:在干法脱硫灰与湿法脱硫石膏混合前必须进行洒水,然后再混入湿法脱硫石膏。总需水量(洒水量+脱硫石膏吸附水含量)应大于有效氧化钙完全熟化的理论需水量。考虑干法脱硫灰成分复杂,产品质量不稳定,有效CaO含量波动大等特点,低温活化过程中的需水量还应根据各工况参数综合确定。

2.4干法脱硫灰-湿法脱硫石膏复合体系的性能(见表5)

表5 干法脱硫灰-湿法脱硫石膏体系的性能

由表5可知,干法脱硫灰与湿法脱硫石膏经低温活化后(3#试样)具有一定的活性,并伴有少量半水石膏生成,由此形成的复合胶凝材料能产生一定的早期强度,但由于半水石膏含量有限,其早期强度仍然较低。

3 干法脱硫灰-脱硫石膏-矿渣复合胶凝材料的研究

本项目的研究引用石膏矿渣水泥的原理:硫酸盐激发剂和碱性激发剂一起激发矿渣的活性[5],利用干法脱硫灰中CaO熟化生成的Ca(OH)2和脱硫石膏一起激发矿粉(已磨细的矿渣)活性,开发出干法脱硫灰-脱硫石膏-矿渣复合胶凝材料体系,即石膏矿渣水泥也被称为无熟料水泥。

3.1干法脱硫灰掺量的确定

石膏矿渣水泥的水化硬化过程,实际上是矿粉在硫酸盐激发和碱性激发的同时作用下发生的,其主要水化产物为钙矾石和水化硅酸钙。适中的碱度是关键,碱性激发剂如果掺量过少,液相的碱度过低,不但无法造成促使矿粉分散、溶解的良好条件,而且也达不到形成钙矾石所需的碱度范围(pH值= 10.8~12.5),钙矾石和水化硅酸钙等水化产物的形成受到阻碍,凝结缓慢,强度增长不快;另一方面,如果碱性激发剂掺量过多,液相中碱度过高,钙矾石将紧靠矿粉表面以团集的细小晶体析出,在初步硬化的水泥石中,这些放射状团集晶体的互相交叉和挤压就会产生膨胀应力,使强度下降,严重时将使水泥石结构破坏。根据石膏矿渣水泥的配比,如采用石灰作为碱性激发剂,石灰的比例约为5%[5],考虑到本项目采用的干法脱硫灰中CaO含量约为26%,干法脱硫灰的比例在总掺量中固定为17%,这样在总量中CaO保持在4%~5%。试验中预先将干法脱硫灰洒8%水再与脱硫石膏以2∶1质量比混合,使CaO完全熟化为Ca(OH)2,并适当粉磨。

3.2矿粉和脱硫石膏掺量对石膏矿渣水泥性能的影响

石膏矿渣水泥的质量,在很大程度上取决于矿粉的质量,早期的研究表明:Al2O3和CaO含量较高,SiO2含量较低时,配成的石膏矿渣水泥的强度较高[3],本项目采用的上海宝田新型建材有限公司生产的S95矿粉符合要求。

作为酸性激发剂的硫酸盐主要来源是湿法脱硫石膏,干法脱硫灰中也提供了一小部分的硫酸盐,根据表1干法脱硫灰的化学成分:干法脱硫灰中约含有45%的硫酸钙。因此干法脱硫灰洒8%水再与脱硫石膏2∶1混合物中硫酸钙的含量约为55%。

研究中需要固定Ca(OH)2的量,为了便于计算,引入约4.5%的Ca(OH)2,就相当于需要引入干法脱硫灰17%,或相当于引入干法脱硫灰与脱硫石膏2∶1混合物约25%;掺入不同比例矿粉,就需要调整硫酸钙的掺量,硫酸钙的来源除了干法脱硫灰与脱硫石膏2∶1混合物中的55%外,另外部分是将湿法脱硫石膏烘干后补充进去。试验时尽管按上述法则配料,但表6中所列的3种物料配比已调整为单独物料的比例。

在相同碱性环境下,掺入不同比例矿粉和脱硫石膏对石膏矿渣水泥性能的影响见表6。

表6 石膏矿渣水泥的配合比及力学性能

由表6可以看出,随着矿粉掺量增加,脱硫石膏掺量的减少,石膏矿渣水泥的7 d及28 d抗折强度变化并不明显,基本都在3.0 MPa左右;7 d及28 d抗压强度随矿粉掺量的增加呈明显上升趋势,矿粉掺量为70%时,石膏矿渣水泥28 d抗压强度接近40 MPa。主要原因可能是因为矿粉比例越高,其在二水石膏、Ca(OH)2共同作用下水化反应越剧烈,产生的水化硅酸钙凝胶和钙矾石越多,水化结构越致密。

石膏矿渣水泥按A5配比计量、洒水、粉磨、混合,标养28 d,水化前后的XRD图谱见图3。

图3 石膏矿渣水泥水化前后的XRD图谱

从图3可以看出,原材料主要组成为CaSO4·2H2O及少量的Ca(OH)2等。经水化反应后,CaSO4·2H2O和Ca(OH)2峰强下降,XRD图谱中出现AFt的峰,说明水化产物中有AFt出现,并产生水化硅酸钙凝胶,二者成为构成复合胶凝材料强度的主要基础[6],另有少量未反应的二水硫酸钙。

4 结论

(1)干法脱硫灰遇水后放热迅速,物料温度在100℃以上可保持20 min以上,具备使湿法脱硫石膏脱吸附水和结晶水的条件。

(2)低温活化预处理技术的关键是在干法脱硫灰与脱硫石膏混合前须进行洒水。总需水量(洒水量+脱硫石膏吸附水含量)应大于有效氧化钙完全熟化的理论需水量。

(3)利用干法脱硫灰中CaO熟化生成的Ca(OH)2和脱硫石膏一起激发矿粉的活性,开发出干法脱硫灰-脱硫石膏-矿渣复合胶凝材料体系,即石膏矿渣水泥,目的是大量利用工业固体废弃物,特别是找到干法脱硫灰综合利用的有效途径。

[1]王福元,吴正严.粉煤灰利用手册[M].2版.北京:中国电力出版社,2004.

[2]李东旭,刘军,张菁燕.工业副产石膏资源化综合利用及相关技术[M].北京:中国建筑工业出版社,2013.

[3]王露,王志刚,刘数华.石膏矿渣水泥的新认识[J].水泥,2013(6):44-46.

[4]邱贤荣,汪澜,齐砚勇.石膏矿渣水泥早期水化机理的研究[J].水泥,2013(7):1-4.

[5]《胶凝材料学》编写组.胶凝材料学[M].北京:中国建筑工业出版社,1982.

[6]应俊,石宗利,高章韵.新型石膏基复合胶凝材料的性能和结构[J].新型建筑材料,2010(7):7-10.

Developing gypsum slag cement with dry desulphurized ash

YE Beihong

(Shanghai Research Institute of Building Science,Shanghai 201108,China)

The heat from the reaction of residual effective calcium oxide of dry desulphurized ash and adhesive water of desulphurization gypsum could dry adhesive water and part of crystal water of desulphurization gypsum.By which,part of dehydrate gypsum will be transformed into hemihydrate gypsum.And by using the calcium hydroxide generated in the chemical reaction as alkali-activator to simulate the activity of slag powder,the gypsum slag cement is developed.It is showed that the mix proportion is as follows:m(slag powder)∶m(desulphurization gypsum)∶m(dry desulphurized ash)=70∶13∶17,the 28 d compressive strength of the test specimen could reach 39.31 MPa.

dry desulphurized ash,desulphurization gypsum,slag powder,low temperature activiation

TU526

A

1001-702X(2016)04-0055-04

2015-10-08;

2015-11-20

叶蓓红,女,1963年生,上海人,高级工程师,主要从事石膏建材研究。地址:上海市申富路568号,E-mail:zytjohn@126.com。