浅析DN3500混凝土电力管生产技术控制要点

2016-10-05李安永

李安永

西安建构实业有限责任公司(710605)

浅析DN3500混凝土电力管生产技术控制要点

李安永

西安建构实业有限责任公司(710605)

目前混凝土电力管的需求在不断增加,规格也在不断增大,电力管成为钢筋混凝土管的重要应用领域。这里就混凝土电力管的相关生产工艺技术控制要点进行了探讨。

混凝土电力管;技术控制要点;精度控制;质量检验

随着我国的电网升级,市政建设中对大口径电力管涵的需求有所增加,对大口径电力管涵的生产工艺、技术都提出了更高的要求。电力管涵主要有两类产品:混凝土圆管和方涵。方涵的生产成本较高,使用量较少。混凝土圆管由于直接采用钢筋混凝土排水管模,技术成熟,生产成本低,适合使用顶进法施工,用量较大。近些年来,对大口径混凝土电力管的研究也在逐渐增多。

1 混凝土电力管特点

黄勇等研究了内衬PVC预制钢筋混凝土电力管制作的关键工艺、方法及管道安装中的连接方式,充分整合PVC管和水泥管的各自优势。既保证了电缆管道的光洁度,有效降低了电缆敷设的摩擦阻力,提高了电缆敷设的效率,使其能够承受大型机械或车辆的重压,从而保护管道及其中的电缆不受损伤[1]。内径DN3500的混凝土电力管国内目前生产技术比较成熟,对其相关生产技术总体上相差不多,但是部分细节差别不小,而相关的报道较少,这里结合电力管实际生产阐述相关技术要点。

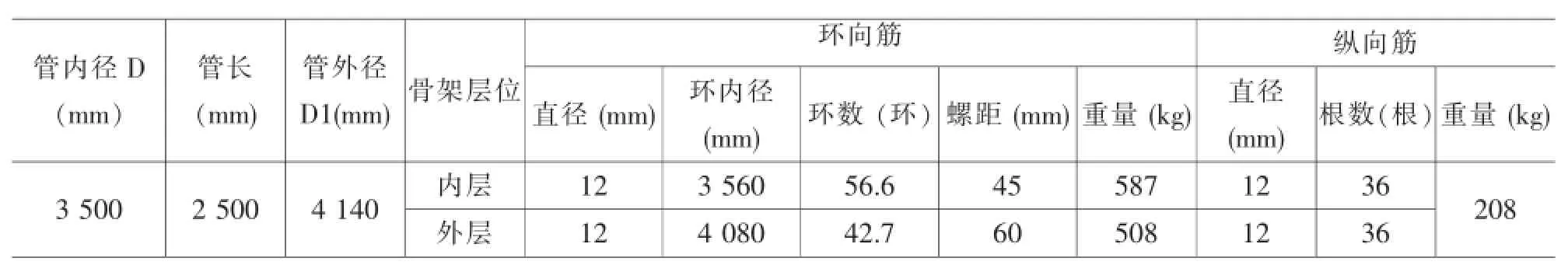

西安建构实业有限责任公司采用振动工艺生产外径4140mm、内径3500mm、管节长度2500 mm、厚度为320mm的钢承口型混凝土电力管。该管管节为钢筋混凝土结构,插口采用双密封胶圈槽,混凝土设计强度等级为C50P8,管内壁预埋两道钢圈作为后期电力支架,施工采用土压平衡法顶进施工,最大单顶距离360m。管节配筋等参数见表1。

另外,为了保证长距离顶管质量要求,在钢筋骨架承、插口段各增加60道U型增强筋。

管节配筋分为纵向钢筋和环向钢筋,其中纵向钢筋在顶进过程中受力较大,环向钢筋在管节正常使用时起主要承载作用。圆管在外部负载的作用下管节各部位受力并不均匀,在圆管的内壁上下两点受最大正弯矩,此处的混凝土受到最大的拉应力,应加强配筋,其他部位可减少环向配筋。为此周仁法提出了椭圆钢筋笼与圆形钢筋笼组合配筋法或分象限加强受拉工作区配筋法[2],这是今后生产技术的改进方向。

2 DN3500混凝土电力管技术控制要点

2.1混凝土电力管的钢筋骨架的尺寸精度控制

钢筋骨架采用滚焊成型。钢筋骨架应有足够的刚度,焊点牢固,不松散,不倾斜,无明显扭曲。在运输、装模及管子成型过程中,应保证钢筋骨架不会产生过大的变形。焊接钢筋骨架不应有明显的纵向钢筋倾斜或环向钢筋在焊点处出现折角现象。双层钢筋骨架的层间应用架立筋连接牢固。钢筋骨架各部分尺寸允许误差:骨架直径±5mm,环向钢筋螺距± 5mm。

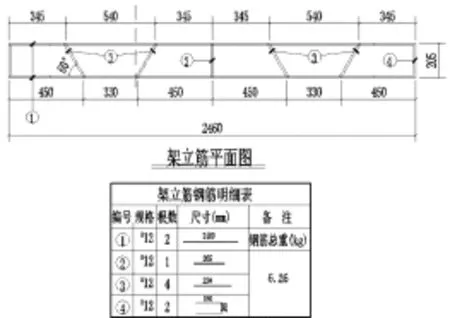

根据受力分析,设计的架立筋结构如图1。

图1 架立筋结构图

表1 DN3500混凝土电力管配筋

图2 车间加工好的钢筋笼

图3 生产现场安装的钢筋笼

2.2混凝土电力管承插口钢圈、内钢圈的质量控制

钢圈的尺寸精度控制主要依靠钢带尺寸(钢板厚度、钢圈宽度、钢圈外周长)的加工精度、焊缝质量、运输过程中形变量的控制以及钢筋的锚固水平来控制的。钢板宽度误差±2mm,钢圈下料长度、外周长误差±3mm。

为了保证钢圈整体刚度,应尽量减少焊缝数,并应采用坡口焊;采用定长钢带,能够保证钢圈只有一道焊缝,采用二氧化碳保护焊,焊缝强度经试验可以达到钢板原材强度的90%。承口钢圈在长距离顶进施工中起着非常重要的作用。如果遇到地质条件差的情况,例如软土层或管道顶偏时,钢圈受力急剧增大,焊缝就是一个薄弱环节,容易断开,造成顶管严重事故。该工程在混凝土电力管顶进施工过程中,最长施工段顶距360m,采用管身涂蜡、管外注浆,顺利顶完。该电力管的钢圈和焊缝的质量可以满足顶进施工的要求。

2.3混凝土电力管的外观尺寸精度控制

混凝土电力管的外观尺寸精度控制主要是依靠高精度钢模来实现的。混凝土钢模的质量直接对电力管的质量产生最直接的影响,因此具有合适的刚度、变形量小、操作简便而且精度高的钢模对混凝土电力管的生产至关重要。但目前国内大部分的混凝土管模具还属于粗加工模式,精度差、使用性也差,模具厂家应在提高精度和操作性上下功夫。

混凝土电力管成品外观尺寸的误差控制主要取决于模具组装的质量。由于采用的是两半模,模具在使用中不可避免会出现变形,采取的措施是模具组装完毕必须报检验员检验缝隙、壁厚等尺寸,同时每生产100根管应把模具尺寸、外观质量全部检测一次,按模具验收标准对不合格的地方进行维修。

2.4混凝土捣振对混凝土电力管的质量控制

混凝土的捣振对电力管的质量同样重要,因为混凝土的捣振力不足,会使混凝土的致密性不够,混凝土表面会产生裂纹、气孔等。顶管表面的裂纹、气孔和表面质量控制,可以考虑降低每次混凝土浇筑量,每次浇筑高度控制在300~400mm,振动棒的振动时间不宜太短,然后多次浇筑,直到浇筑完成。多次浇筑时间应尽可能地小,避免明显的分层情况。这样做的好处是,混凝土质地紧密均匀,浇筑时气体排出混凝土的行程短,阻力小;而且减少水泥塑形收缩和干缩带来的裂纹,减少孔洞的数量和大小,可以有效地降低混凝土表面孔洞大小和数量,同时,表面质量会有所改善。混凝土坍落度应控制在160~180mm。当混凝土料下到管身1/4时,即第一层料布完后,开启振动棒振动,以此类推。下料时避免两次下料接茬在起吊孔处。每根管子成型时振动棒不能少于3个,施工人员交接时不得漏振,避免振动不密实。

图4 混凝土捣振

2.5混凝土电力管生产全过程的质量检验

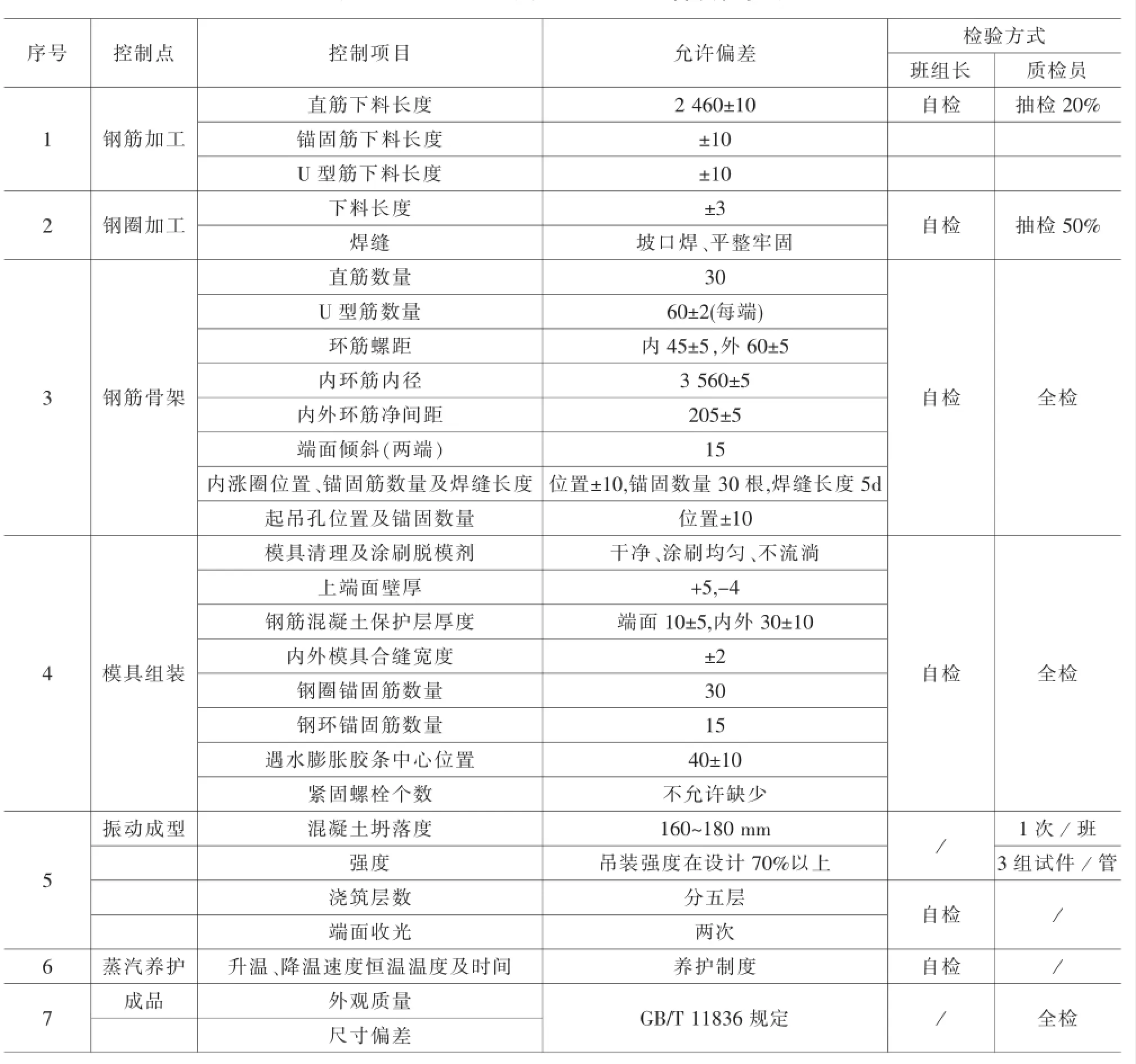

针对DN3500混凝土电力管的生产过程,确定分出7个工序。每个工序设置质量控制参数,严格按参数进行质检(如表2)。

3 结语

混凝土电力管最终的质量依赖于各个工序的质量。混凝土电力管生产和制造的主要技术难点就是电力管的尺寸精度,承插口钢圈、内钢圈的质量控制,成型过程中混凝土捣振的质量控制等。

目前电力管的生产也在向减少电力管的自重、方便运输和安装、降低生产成本和运输成本、改善配筋的方向发展,因此对大口径混凝土电力管的生产技术和工艺,仍然有改善和提升的空间。

表2 DN3500钢筋混凝土电力管质检参数

[1]黄勇,黄斌,邱小宁.高强度内衬PVC预制钢筋混凝土电缆管的研究[J].江西电力,2015,2:48-50.

[2]周仁法.大口径钢筋混凝土管的一些特殊制作法[J].混凝土与水泥制品,2007,3:28-32.