渗氮热作模具钢上CrN/TiAlN复合薄膜的高温耐磨性

2016-09-28罗顺

罗顺

(广东省工业分析检测中心(中国有色金属工业华南产品质量监督检验中心),广东 广州 510650)

渗氮热作模具钢上CrN/TiAlN复合薄膜的高温耐磨性

罗顺

(广东省工业分析检测中心(中国有色金属工业华南产品质量监督检验中心),广东 广州 510650)

对H13热作模具钢进行了渗氮处理(渗氮样品),再利用电弧离子镀技术在其上沉积了CrN/TiAlN复合薄膜(复合镀膜样品)。采用X射线衍射仪、扫描电镜、能谱仪和维氏显微硬度计表征了所得膜层的相组成、微观形貌、元素组成和维氏硬度。通过模拟铝合金挤压过程中的承受工况,进行了高温周期性加载摩擦试验,研究了渗氮样品及复合镀膜样品分别与6063铝棒对磨后的磨损情况。结果表明:相比渗氮样品,复合镀膜样品的摩擦因数更低,铝的粘附量和磨损失重分别减少了61%和58%。

热作模具钢;渗氮;氮化铬;氮化铝钛;复合膜;电弧离子镀;铝;高温摩擦

Author's address: Guangzhou Research Institute of Non-ferrous Metals, Guangzhou 510650, China

挤压模具在挤压过程中承受着巨大的机械磨损、热压力、热腐蚀等各种恶劣的环境。滑动磨损被认为是模具磨损主要的磨损机理之一。当模具因磨损导致尺寸精度超过容忍精度,就只能进行修模处理或者报废。延长模具寿命能较大提升挤压过程的经济效益。通常铝合金挤压使用H13热作模具钢,经气体或离子渗氮后直接投入使用。在价格适中的前提下,H13钢具有较好的强度、韧性和耐热性。但其耐高温磨损性能并不理想。因此广泛采用表面处理技术来提升H13钢的耐磨性。物理气相沉积(PVD)薄膜能满足高温硬度、高温耐磨性、化学稳定性等各种性能要求。TiAlN薄膜由于表面富集铝元素,高温硬度和抗氧化性很好[1]。郑立允等[2]研究了TiAlN涂层金属陶瓷的摩擦学性能,刘英坤等[3]在高温环境下对TiAlN薄膜和GCr15球进行了摩擦试验,解志文等[4]考察了TiAlN薄膜与氮化硅在800 °C条件下的高温摩擦性能,Birol[5]研究了覆盖在气体渗氮H13钢上的AlTiN薄膜的高温摩擦性能。模拟铝合金挤压条件下铝棒与TiAlN薄膜之间的高温摩擦试验在国内尚未见报道。本文结合现在工厂通用的强化技术与电弧离子镀技术,在渗氮处理过的H13钢上镀了一层CrN/TiAlN复合薄膜,对其与铝棒之间的高温摩擦性能进行了研究。

1 实验

1. 1 基材及其前处理

基体是直径25 mm、高7 mm的H13钢。在镀膜前依次进行了热处理、全面抛光、超声清洗和离子渗氮处理。热处理条件是:1 080 °C油淬(市售普通淬火油,由矿物油加入高温抗氧化剂、分散剂等制成)后,580 °C下2次回火,每次回火(90 ± 5) min。测得平均洛氏硬度为48 HRC。在LD650型脉冲离子氮化炉中进行渗氮处理,工艺参数为:温度540 °C,压力600 Pa,氮气流量42 mL/min,氢气流量28 mL/min,时间4 h。

1. 2 复合薄膜的制备

在AS700DTX型自动控制多弧离子镀膜机上制备CrN/TiAlN薄膜。为增强涂层结合强度,先用-1 000 V偏压对渗氮后的基材进行离子轰击清洗,时间35 min;再开启电弧Cr靶,进行金属离子轰击清洗;然后缓慢提高氮气流量,逐步降低偏压,沉积CrN作为打底层;最后关闭电弧Cr靶,开启Ti50Al50合金靶,沉积TiAlN膜层。镀膜参数为:沉积温度350 ~ 400 °C,偏压-200 ~ -100 V,N2压强1 ~ 2 Pa,Cr靶和Ti50Al50靶的电流均为80 ~ 100 A,时间150 min。

1. 3 表征与性能测试

采用上海恒一精密仪器有限公司的MH-50型显微硬度计,载荷10 g,保持时间15 s,测量5个点,取平均值。用 JSM-5910型扫描电镜(SEM)观察微观形貌,并用其自带的能谱仪(EDS)分析涂层的成分。用 Rigaku D/MAX-RC型X射线衍射仪(XRD)分析物相,采用薄膜掠入射法以减少基底信息干扰。在UMT-3型试验机上进行摩擦磨损试验,为获取尽可能真实的摩擦性能,摩擦条件模拟铝型材挤压过程中的承受工况:载荷20 N,温度500 °C,速度0.334 m/s。采用摩擦50 s、卸载10 s来模拟铝棒挤压和卸载的过程,循环30个周期,共计30 min,不添加润滑剂。对磨材料为6063挤压棒材,直径6 mm,高12 mm,拉伸强度Rm= 240 N/mm2,屈服强度Rp0.2= 190 N/mm2,断裂伸长率8%,硬度112 HV。利用精度为0.1 mg的电子天平称量摩擦试验前后样品的质量,得到磨损量。测试样品共2组:一组为仅进行到渗氮处理的H13钢,简称渗氮样品;另一组为H13钢渗氮后再镀CrN/TiAlN薄膜,简称复合镀膜样品。

2 结果与讨论

2. 1 薄膜的形貌、成分以及物相

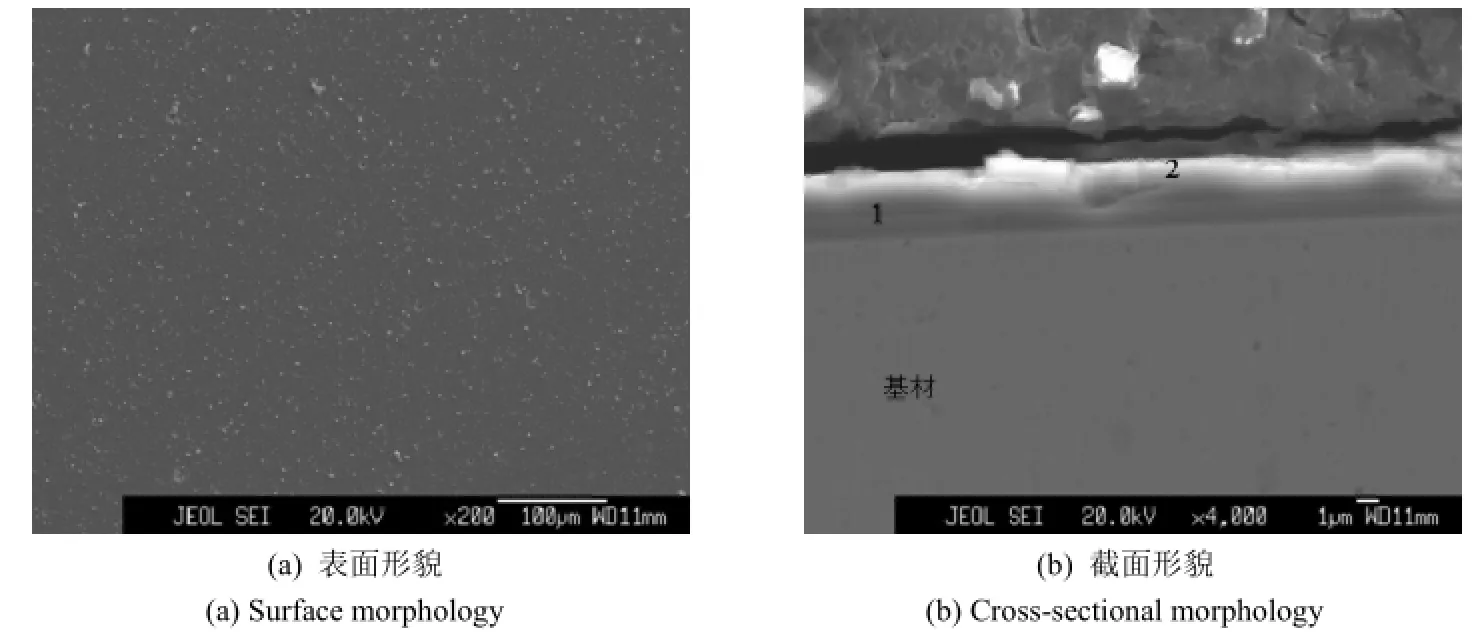

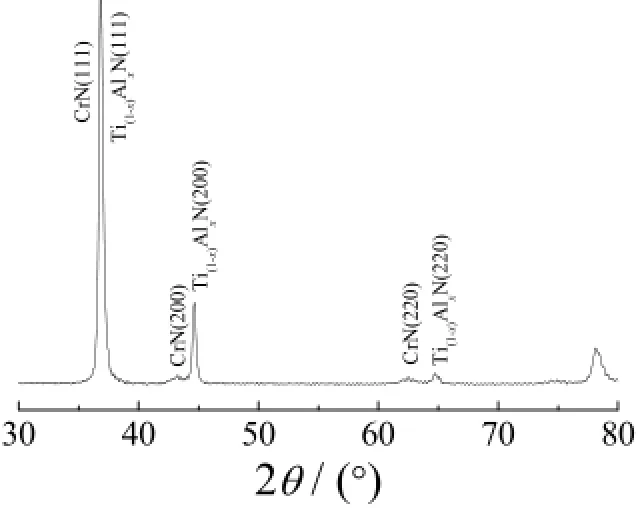

图1显示了CrN/TiAlN薄膜表面及截面的形貌。从图1可见,所制薄膜整体目视光洁平整,无粗大柱状晶出现,与基体界面结合良好,为冶金结合,膜厚也均匀,约为2 μm。薄膜有2层结构(见图1b),EDS数据显示第一层中主要元素为Cr和N,原子百分比为59∶41,推测为CrN层,厚度约为0.9 μm。第二层的主要元素有Ti、Al和N,原子比为47∶24∶29,推测为TiAlN层,厚度约为1.1 μm。通过X射线衍射分析可进一步揭示CrN/TiAlN薄膜的结构,从图2可见其主要结构为Ti(1-x)AlxN和CrN。根据文献[6]可知,薄膜结构是面心立方结构的TiN中部分钛原子被原子半径更小的铝原子替代所形成的,在重新构造的过程中发生了晶格畸变,因此晶格常数变小。随铝含量的增加,TiAlN薄膜中出现了六方结构的AlN,即晶体结构再次发生畸变。对于Ti(1-x)AlxN的结构,根据铝原子含量的不同,会出现面心立方结构、六方结构等不同的结构,材料性能也随结构的不同而出现差异。

图1 CrN/TiAlN复合膜的SEM照片Figure 1 SEM images of the CrN/TiAlN composite film

2. 2 复合膜层的硬度

硬度是薄膜重要的性能参数。薄膜表面和H13钢的平均维氏硬度为1 951 HV0.01和482 HV0.01。测得截面硬度结果如图 3所示。可见膜层的维氏硬度由表及里平缓降低。表层硬度高,这有利于薄膜耐磨性的增强,但是硬度提高通常伴随着脆性增加,使得薄膜易剥落,结合力和耐冲击性变差。而硬度呈梯度变化,就实现了表层硬度和芯部韧性兼容,既能提高薄膜的耐磨性,也可兼顾优良的结合力和耐冲击性。

图2 CrN/TiAlN复合膜的XRD谱图Figure 2 XRD patterns of CrN/TiAlN composite film

图3 复合膜截面的硬度随深度的变化Figure 3 Variation of hardness along the depth direction of the section of CrN/TiAlN composite film

2. 3 高温摩擦试验结果分析

2. 3. 1 摩擦试验后的形貌

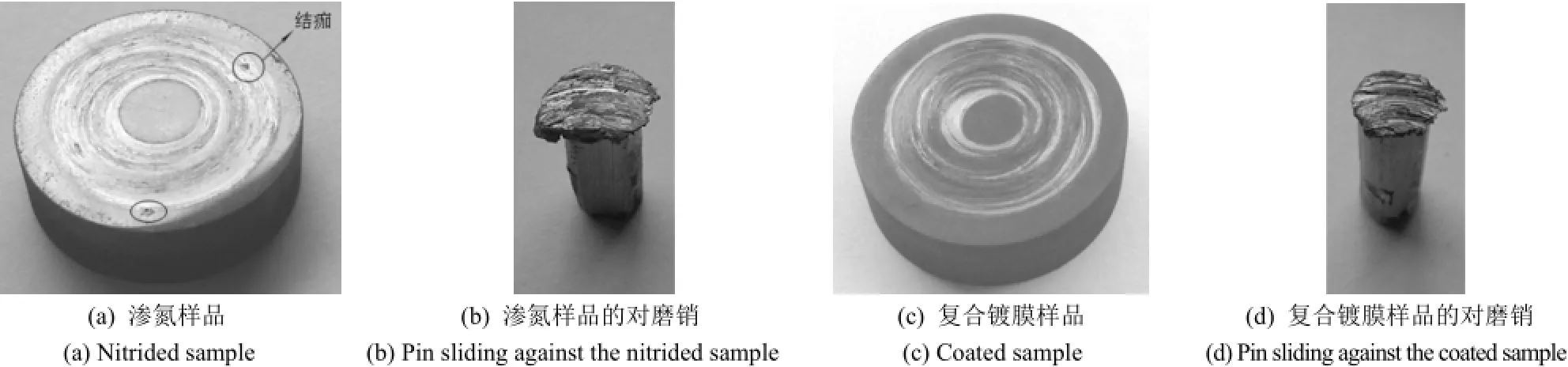

经过30个周期的高温摩擦试验,渗氮样品表面覆盖有一层白色物质,且出现明显的结痂(见图4a)。复合镀膜样品表面也可见白色物质覆盖,但覆盖层比较光滑、无明显结痂(见图4c)。从图4b可看出与渗氮样品对磨的铝棒表面存在明显高低不一的多个层次,且边部残留物较多。而从图4d可看出与复合镀膜样品对磨的铝棒表面比较平整,边部残留明显较少。

图4 摩擦试验后不同样品及其对磨销的照片Figure 4 Photos showing different samples and the pins sliding against them after friction wear test

图5显示了渗氮样品与复合镀膜样品上磨痕的微观形貌。由图5a可见,渗氮样品表面有明显的疏松组织(表面粘附、氧化),犁沟较深。在剪切力的作用下,对磨铝棒发生剥落或形成磨屑,并转移到渗氮样品表层形成粘附,同时由于高温造成铝屑氧化。另外,渗氮层最外侧由ε和γ′相化合物构成[7],其中ε相硬度高且脆性较大。若剥落的脆性相未及时排出,就会发生磨粒磨损,造成犁沟。而复合镀膜样品表面组织均匀,没有明显的疏松层,且犁沟较浅,磨痕也更平滑,未见大面积粘附,应以磨粒磨损为主。

图5 渗氮样品和复合镀膜样品在摩擦试验后的微观形貌Figure 5 Micro-morphologies of nitrided and coated samples after friction wear test

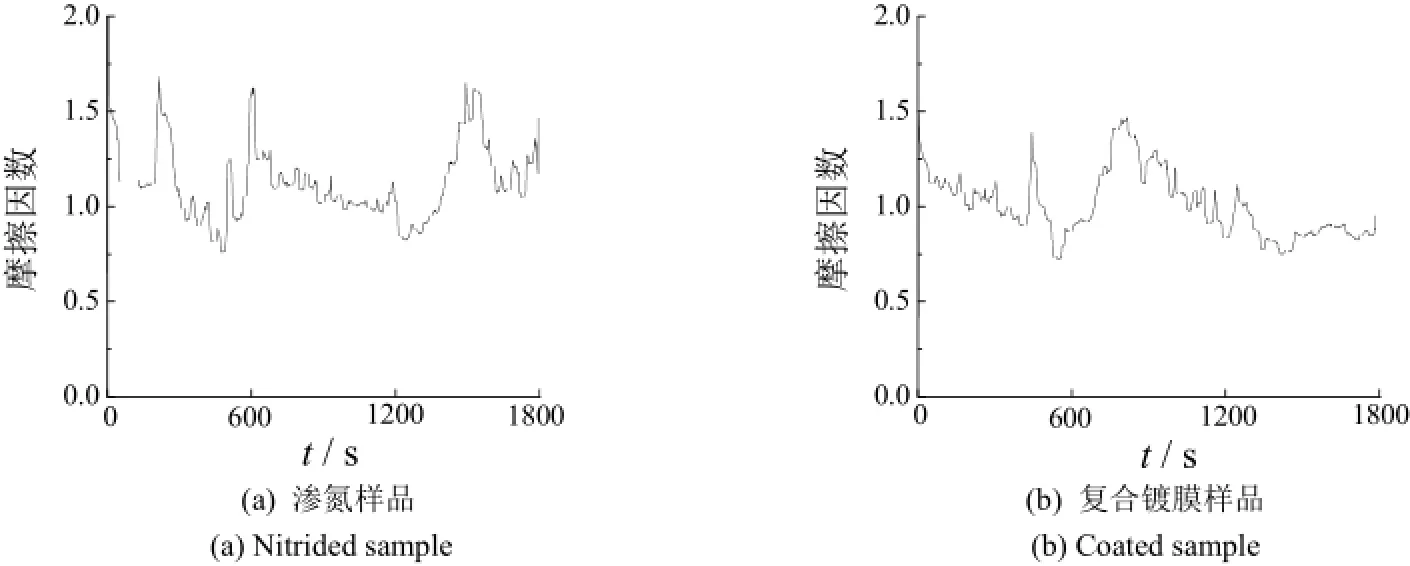

2. 3. 2 摩擦因数

统计30个周期内的摩擦因数,计算平均值,得到渗氮样品的摩擦因数为1.21(见图6a),而复合镀膜样品的摩擦因数为1.05(见图6b)。在经过30个周期的高温摩擦后,不经过任何化学药剂清洗直接称量,渗氮样品的质量增加了38.2 mg,而复合镀膜样品仅增重14.8 mg。这说明在高温条件下复合镀膜样品对铝的粘附量减小了61%,从而印证了磨损表面形貌的描述。将它们放入80 °C的10% NaOH溶液中浸泡1 h,洗去表面粘附的铝后再称重,渗氮样品的质量少了22.6 mg,而复合镀膜样品仅减重9.5 mg,可见渗氮样品的磨损量大于复合镀膜样品。这就证明复合镀膜处理可明显降低高温条件下铝棒对样品的磨损。

图6 不同样品的高温摩擦因数曲线Figure 6 High-temperature friction coefficient curve for different samples

文献[4]中TiAlN薄膜与氮化硅的高温摩擦因数在0.7左右,文献[8]中TiAlN薄膜与碳化硅球在600 °C下的摩擦因数在0.1 ~ 0.4之间,文献[9]显示AlCrTiN涂层在500 °C下的摩擦因数为0.7左右。尽管相比其他学者所做的高温摩擦试验而言,本文所得摩擦因数与磨损量都比较大,但是现有国内文献均采用对磨球进行连续摩擦试验,本文采用周期性的加载摩擦条件不仅体现了铝棒与样品的摩擦性能,而且体现了温度、冲击等因素对摩擦因数的影响,因此能更真实地反映挤压模具的耐磨性能。

3 结论

(1) 制备了性能优异的CrN/TiAlN薄膜,厚度2 μm,表面硬度1 951 HV,截面硬度下降梯度平缓。模拟铝合金挤压过程中的高温摩擦试验显示,复合镀膜样品的摩擦因数和磨损量都较渗氮样品表现更优:摩擦表面更为平整,摩擦因数较低(1.05),对铝的粘附量减少了61%,磨损较轻。渗氮样品的摩擦因数更高(1.21),摩擦面不平整,磨损较多,磨损堆积严重。

(2) 模拟试验与实际工况尚有差距,后期有必要进行模具上机试验,以验证模拟结果。

[1] BIROL Y. Sliding wear of CrN, AlCrN and AlTiN coated AISI H13 hot work tool steels in aluminium extrusion [J]. Tribology International, 2013, 57: 101-106.

[2] 郑立允, 赵立新, 张京军, 等. TiN/TiAlN涂层金属陶瓷的摩擦学性能研究[J]. 稀有金属材料与工程, 2007, 36 (增刊3): 492-495.

[3] 刘英坤, 朱峰, 伍超群, 等. 不同表面处理工艺下H13钢的高温耐磨性能[J]. 理化检验(物理分册), 2012, 48 (10): 645-648.

[4] 解志文, 王浪平, 王小峰, 等. MPIIID制备TiAlN涂层的高温抗氧化及摩擦性能[J]. 摩擦学学报, 2011, 31 (2): 175-180.

[5] BIROL Y, YUKSEL B. Performance of gas nitridedd and AlTiN coated AISI H13 hot work tool steel in aluminium extrusion [J]. Surface and Coatings Technology, 2012, 207: 461-465.

[6] 张海平, 王守仁, 郭培全. TiAlN基薄膜的研究进展[J]. 机械工程材料, 2013, 37 (4): 1-5.

[7] 罗顺, 林义民, 唐维学, 等. 离子渗氮压力对H13钢摩擦磨损性能的影响[J]. 金属热处理, 2011, 36 (1): 97-99.

[8] 刘爱华. PVD氮化物涂层的高温摩擦磨损特性及机理研究[D]. 济南: 山东大学, 2012: 68-69.

[9] POLCAR T, CAVALEIRO A. Structure and tribological properties of AlCrTiN coatings at elevated temperature [J]. Surface and Coatings Technology, 2011,205 (Supplement 2): S107-S110.

[ 编辑:杜娟娟 ]

High-temperature wear resistance of CrN/TiAlN composite film coated on nitrided hot work die steel

LUO Shun

H13 hot work die steel was nitrided (called as nitrided sample), on which a CrN/TiAlN composite film was then deposited by arc ion plating (called as coated sample). The phase composition, surface and cross-sectional micro-morphologies, elemental composition and microhardness were characterized by X-ray diffractometer, scanning electron microscope, energy dispersive spectroscope and Vickers microhardness tester. The wear behaviors of nitrided and coated samples against 6063 aluminum alloy rod were analyzed by high-temperature cyclic loading friction test through simulating the working conditions of aluminum alloy extrusion process. The results showed that the coated sample has a lower friction coefficient as well as smaller amount of aluminum adherence(decreased by 61%) and less weight loss (decreased by 58%) as compared with the nitrided sample.

hot work die steel; nitriding; chromium nitride; aluminum titanium nitride; composite film; arc ion plating;aluminum; high-temperature friction

TG174

A

1004 - 227X (2016) 15 - 0799 - 04

2016-04-25

2016-07-16

广东省科学院项目(2016GDASPT-0316,2016GDASPT-0201)。

罗顺(1983-),男,湖南岳阳人,工程师,研究方向为表面处理及检测。

作者联系方式:(E-mail) luos9@126.com。