配位剂对30CrMnSi合金钢化学镀镍磷合金的影响

2016-09-28汪健健李思燃苏勋家毕松侯根良吕湘毅

汪健健,李思燃,苏勋家,*,毕松,侯根良,吕湘毅

(1.火箭军工程大学,陕西 西安 710025;2.火箭军指挥学院,湖北 武汉 430014)

配位剂对30CrMnSi合金钢化学镀镍磷合金的影响

汪健健1,李思燃1,苏勋家1,*,毕松1,侯根良1,吕湘毅2

(1.火箭军工程大学,陕西 西安 710025;2.火箭军指挥学院,湖北 武汉 430014)

分别采用柠檬酸钠、苹果酸、乳酸和丁二酸作配位剂,在30CrMnSi合金钢上化学镀镍-磷合金。考察了配位剂种类及用量对沉积速率及所得镀层耐蚀性的影响。发现以苹果酸或丁二酸作配位剂时沉积速率较快,使用柠檬酸钠或苹果酸时所得镀层的耐蚀性较好。在此基础上选取苹果酸和柠檬酸钠进行复配,研究了二者含量对沉积速率以及镀层耐蚀性的影响,并确定最佳用量为:苹果酸12 g/L,柠檬酸钠16 g/L。此时沉积速率达22.54 μm/h,所得镀层在3.5% NaCl溶液和5%(体积分数)H2SO4溶液中的腐蚀速率分别为0.019 g/(m2·h)和0.014 g/(m2·h)。通过扫描电镜、能谱仪和X射线衍射仪表征了镀层形貌和结构。结果表明,镀层均匀致密,磷含量为10.26%(质量分数),属于高磷镀层,呈典型的非晶态结构。

合金钢;镍-磷合金;化学镀;配位剂;沉积速率;微观结构;耐蚀性

First-author's address: Rocket Force Engineering University, Xi'an 710025, China

30CrMnSi合金钢是一种高强度调质结构钢,具有良好的韧性和力学性能,被广泛用于制造高负荷、高速运动的各种重要零件。但长期处于湿度大的环境中,30CrMnSi合金钢所制机件的内表面会严重腐蚀,若不处理,机件存在失效的危险,设备可靠性大大降低。提高合金钢表面的耐蚀性是一个亟需解决的现实问题。

化学镀是一种成熟的表面强化技术[1],能显著增强金属材料表面的耐磨性和耐腐蚀性。而且同电镀相比,化学镀对基材表面形状要求较低,工艺简单,镀层均匀。其中应用最广泛的是化学镀镍-磷。镍-磷镀层的性能与施镀工艺关系很大,不同基体的最佳工艺参数的选取也不同。配位剂的种类和浓度会影响镀速,也影响镀层的性能[2]。根据文献,基体为钢合金时,一般选用柠檬酸钠、乳酸等作为配位剂[3],但对不同型号的钢,配位剂种类和浓度的选择也有差异。胡振华[4]在研究马氏体不锈钢化学镀镍工艺时发现,柠檬酸钠作配位剂的使用效果较好。李雨等[5]采用乳酸、丁二酸与柠檬酸复配,在 45钢上所得镀层的耐磨、耐蚀性显著提升。张会广[6]发现柠檬酸钠和谷氨酸作为双配位剂能显著提高Q235A钢的表面耐蚀性。为提高30CrMnSi基体的表面性能,特别是其在中性及酸性环境下的耐蚀性,本文选择 4种常用配位剂进行试验,通过调整种类、浓度等因素,以沉积速率和镀层耐蚀性为指标,确定了最佳配位剂组合。

1 实验

1. 1 材料与仪器

30CrMnSiA(A表示优质)基体,其成分(质量分数)为:C 0.27% ~ 0.34%,Cr 0.80% ~ 1.10%,Mn 0.80% ~1.10%,Si 0.90% ~ 1.20%,S ≤0.04%,P ≤0.04%。

硫酸镍、次磷酸钠、乙酸钠、柠檬酸钠、苹果酸、乳酸、丁二酸、碘酸钾、光亮剂等试剂均为分析纯。恒温干燥箱、恒温水浴锅、精密天平、温度计、吹风机、精密pH试纸(3.8 ~ 5.4)。

1. 2 镀层的制备

工艺流程为:打磨除锈→去离子水洗→碱洗除油→水洗→酸性活化→水洗→施镀→水洗→烘干→检测。

碱洗液配方为:氢氧化钠40 g/L,碳酸钠25 g/L,磷酸三钠20 g/L,硅酸钠8 g/L。碱洗时间5 ~ 8 min,温度60 ~ 80 °C。

活化是将试样浸入常温10%(体积分数)H2SO4溶液中10 ~ 30 s,当其表面有大量均匀的小气泡产生时即可。

镀液成分:NiSO4·6H2O 26 g/L,NaH2PO2·H2O 30 g/L,CH3COONa 12 g/L,光亮剂40 mg/L,KI 20 mg/L,配位剂8 ~ 16 g/L。化学镀工艺条件:温度(85 ± 3) °C,装载量1.0 dm2/L,用氨水调节镀液的pH为4.8 ± 0.2,时间2 h。

1. 3 性能测试

1. 3. 1 沉积速率

通过增重法计算沉积速率[7]:v = [10 000 × (m2- m1)] / (A × t × ρ)。其中v的单位为μm/h;m1和m2为用电子天平(精度0.1 mg)称量的基体施镀前后的质量,两者之差即为镀层质量,g;A为镀片表面积,cm2;t为施镀时间,h;ρ为镀层密度,取7.9 g/cm3。

1. 3. 2 耐蚀性

通过单位面积腐蚀量与平均腐蚀速率来衡量耐蚀性。根据GB/T 10124-1988《金属材料实验室均匀腐蚀全浸试验方法》,用浸泡腐蚀试验测试镀层的耐蚀性,介质为3.5% NaCl和5%(体积分数)H2SO4溶液。每组取3块平行试样,每12 h取出一次,用稀盐酸除去表面腐蚀产物,洗净后烘干,称量试样腐蚀前后的质量差,即腐蚀量。以单位面积腐蚀量除以腐蚀时间得到平均腐蚀速率。

2 结果与讨论

2. 1 配位剂种类对沉积速率的影响

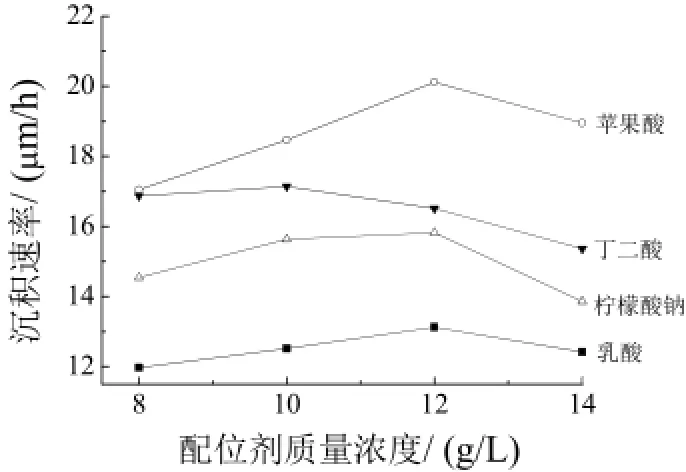

分别选取柠檬酸钠、苹果酸、乳酸、丁二酸这 4种配位剂进行化学镀。不同配位剂及其浓度对化学镀镍磷沉积速率的影响如图1所示。由图1可知,使用不同配位剂进行化学镀,沉积速率按快慢排序为:苹果酸 > 丁二酸 > 柠檬酸钠 > 乳酸。随配位剂的质量浓度增加,沉积速率均先升高后降低,说明在一定范围内,增大浓度有助于配位剂与镍离子形成配合物[8-9],防止镍离子发生水解。而达到最大值后,由于游离镍离子减少,继续增加配位剂的质量浓度,沉积速率反而降低[10-11]。使用不同配位剂所能达到的最佳沉积速率及对应的质量浓度分别为:苹果酸(12 g/L)20.12 μm/h,丁二酸(10 g/L)17.14 μm/h,柠檬酸钠(12 g/L)15.63 μm/h,乳酸(12 g/L)11.97 μm/h。

图1 配位剂种类及用量对沉积速率的影响Figure 1 Effects of type and amount of complexant on deposition rate

2. 2 配位剂种类对镀层耐蚀性的影响

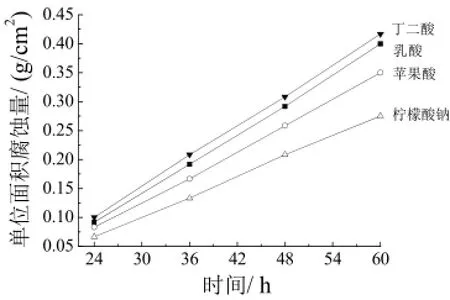

选择沉积速率最好时的质量浓度,不同配位剂所得镀层的单位面积腐蚀量如图2所示。由图2可知,当配位剂选用柠檬酸钠时,镀层的耐蚀性最佳,在3.5% NaCl溶液中浸泡60 h后的单位面积腐蚀量为0.27 mg/cm2。随后按所得镀层耐蚀性的优秀程度排序,依次是苹果酸、乳酸和丁二酸。由于配位剂能影响化学沉积过程和镀层结构[12],从而影响镀层的表面质量,因此使用不同配位剂所得镀层的耐蚀性不同。表面针孔等缺陷较多的镀层更容易被腐蚀,腐蚀介质渗透到里层,垂直于表面向镀层深处蔓延。即使进行了除锈,再次浸泡以后,腐蚀点周围会出现更多的锈斑,说明腐蚀会沿着已腐蚀的点扩散,加剧腐蚀[13]。

图2 不同配位剂对镀层在3.5% NaCl溶液中浸泡60 h后腐蚀量的影响Figure 2 Effects of different complexants on weight loss of coating after corrosion in 3.5% NaCl solution for 60 days

综上所述,选用丁二酸作配位剂,沉积速率较快,但镀层的耐蚀性较差;选用乳酸作配位剂,镀层的耐蚀性和沉积速率都一般;用柠檬酸钠,沉积速率一般,但镀层的耐蚀性好;使用苹果酸,沉积速率较好,镀层的耐蚀性也较好。综合考虑沉积速率和耐蚀性,选取柠檬酸钠和苹果酸进行复配,并通过正交试验选择最佳配比。

2. 3 配位剂含量对沉积速率以及镀层厚度的影响

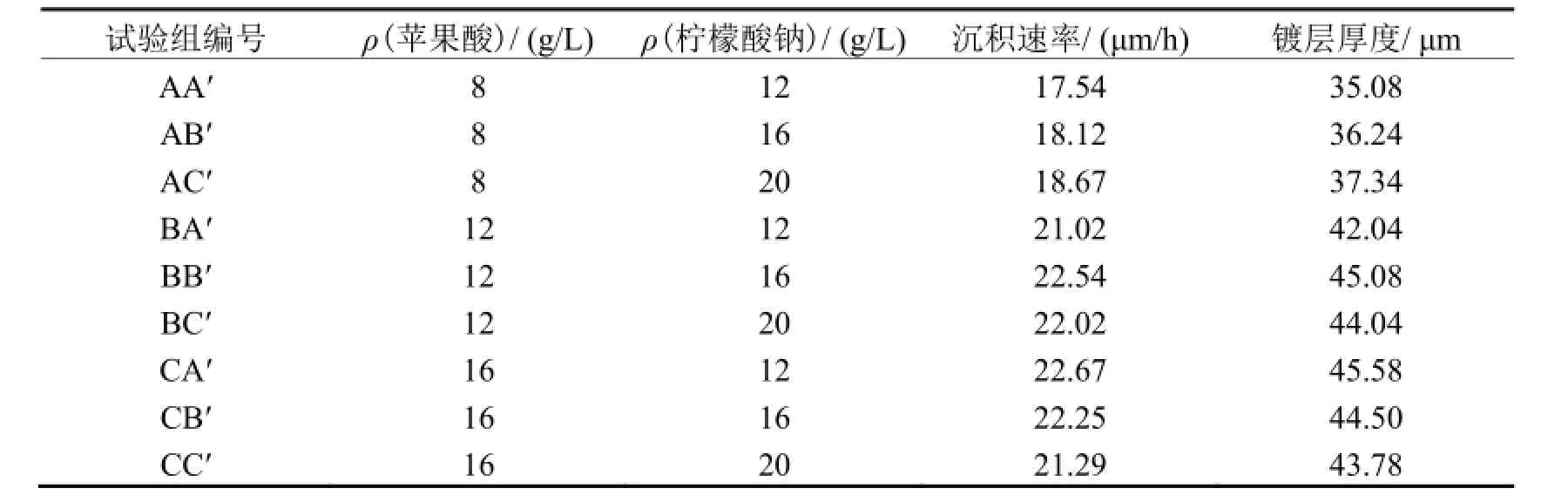

对苹果酸和柠檬酸钠的质量浓度进行二因素三水平(苹果酸A 8 g/L,B 12 g/L,C 16 g/L;柠檬酸钠A′ 12 g/L,B′ 16 g/L,C′ 20 g/L)的全因子试验,不同配比下的沉积速率以及所得镀层的厚度见表1。

表1 不同苹果酸和柠檬酸钠的质量浓度下的沉积速率和镀层厚度Table 1 Deposition rate and coating thickness at different mass concentrations of malic acid and sodium citrate

由表1可知,苹果酸和柠檬酸钠复配之后,沉积速率有明显的提高。在施镀后期,由于发生水解等副反应,沉积速率明显降低,而苹果酸根离子和柠檬酸根离子会与镍离子形成配合物,抑制镍离子的水解,因此配合物的稳定性直接影响着溶液的稳定性。当苹果酸根与柠檬酸根共存时,苹果酸可与柠檬酸镍配合物再次配合,形成三元配合物[14],比二元配合物的稳定性更好,进一步增强了溶液的稳定性,使得化学沉积在施镀后期也能保持稳定,从而提高了沉积速率。试验组按沉积速率快慢的排序为CA′ > BB′ > CB′ > BC′ > CC′ > BA′ > AC′ > AB′ >AA′。其中较好的CA′、BB′这2组的沉积速率分别为22.67 μm/h和22.54 μm/h。

2. 4 配位剂含量对镀层耐蚀性的影响

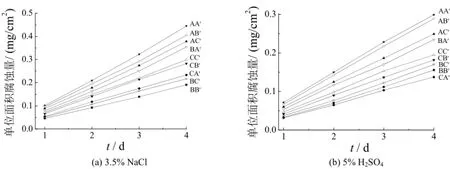

浸泡腐蚀试验后各组镀层的腐蚀量如图 3所示,为检验基体在酸性环境中的耐蚀性,还使用了5% H2SO4溶液作为浸泡介质。

图3 不同含量的苹果酸-柠檬酸钠双配位剂所制镀层在不同腐蚀介质中的腐蚀量Figure 3 Weight loss of the coatings prepared with different amounts of malic acid-sodium citrate as complexants after corrosion in different aggressive media

从图 3可知,将苹果酸和柠檬酸钠复配后,镀层在中性氯离子和酸性溶液中的耐蚀性都得到了显著提高。这一方面与沉积速率有关,另一方面,配位剂配合使用,基体表面的沉积层更致密[15],减少了点蚀。浸泡在3.5% NaCl溶液中72 h后,腐蚀量较小的3组为BB′、BC′和CA′,其中BB′组的单位面积腐蚀量仅为0.14 mg/cm2,平均腐蚀速率0.019 g/(m2·h),耐蚀性最好。在5% H2SO4溶液中,CA′与BB′这2组的耐蚀性较好,72 h后单位面积腐蚀量分别为0.11 mg/cm2和0.10 mg/cm2,对应平均腐蚀速率为0.015 g/(m2·h)和0.014 g/(m2·h)。综合比较BB′组的配方最优,即苹果酸12 g/L,柠檬酸钠16 g/L。对比镀层在2种腐蚀介质中的表现,可知其在5% H2SO4溶液中的腐蚀量明显小于在3.5% NaCl溶液中的腐蚀量,说明其在酸性环境中的耐蚀性强于在含氯离子溶液中的耐蚀性[15]。

2. 5 最优条件下所得镀液以及镀层的性能

采用氯化钯法[7]来判断化学镀镍-磷溶液的稳定性。将含有稳定剂的500 mL镀液加热到85 °C,再加入1 mL 100 mg/L的氯化钯溶液,测得镀液中生成黑色沉淀的时间为700 ~ 750 s。一般认为时间超过60 s则可判断溶液是稳定的。因此所得镀液的稳定性较好。

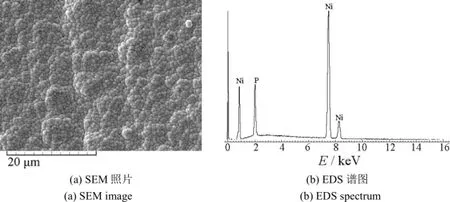

用美国FEI公司生产的Quanta200型扫描电镜(SEM)观察镀层的表面形貌,用其自带的能谱仪(EDS)分析镀层的成分,见图4。镀层中晶体颗粒分布比较均匀、致密,有轻微的团聚现象,不存在明显的气孔、裂纹等缺陷,表面质量较好。根据元素分析(见图4b),镀层的磷含量为10.26%(质量分数),属于高磷镀层。

图4 最优条件所得镀层表面的微观形貌和元素组成Figure 4 Surface micromorphology and elemental composition of the coating obtained under optimal conditions

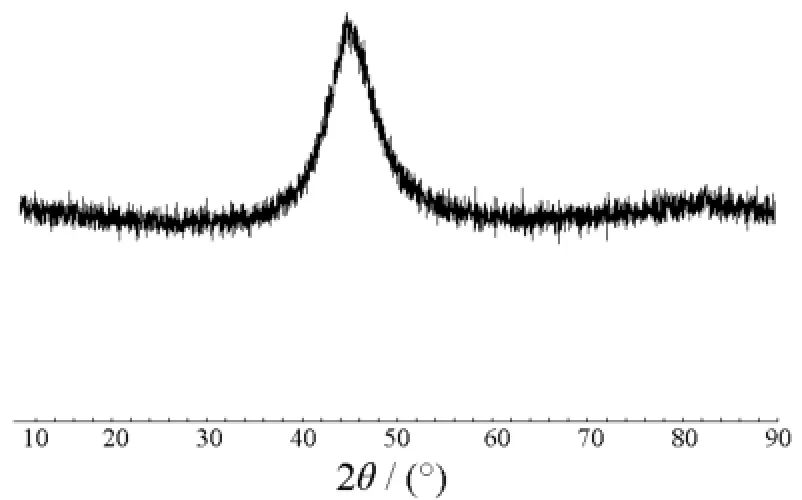

利用Bruker AXS公司的D2型X射线衍射仪(XRD)对镀层的物相结构进行检测和分析。图5为镀层的X射线衍射谱图。随磷含量增大,化学镀镍磷合金镀层组织结构的变化规律是:晶态(P质量分数为1% ~ 6%)→混晶态(微晶 + 非晶,P质量分数为6% ~ 9%)→非晶态(P质量分数为9% ~ 15%)[3]。由图5可知,在2θ = 45°左右处有典型的宽阔“馒头峰”,说明镀层呈现非晶态结构[1,16]。

3 结论

(1) 单独使用时,4种配位剂对沉积速率的影响顺序为苹果酸 > 丁二酸 > 柠檬酸钠 > 乳酸,对镀层耐蚀性的影响顺序为柠檬酸钠 > 苹果酸 > 乳酸 > 丁二酸。

图5 最优条件所得镀层的XRD谱Figure 5 XRD pattern of the coating obtained under optimal conditions

(2) 选取苹果酸和柠檬酸钠作为双配位剂可显著提高沉积速率和镀层的耐蚀性。最佳配比为:苹果酸12 g/L,柠檬酸钠16 g/L。所得镀液稳定性良好,沉积速率可达22.54 μm/h。镀层磷含量(质量分数)为10.26%,为高磷合金,非晶态结构。该镀层浸渍在3.5% NaCl溶液和5% H2SO4溶液中72 h内的平均腐蚀速率为0.019 g/(m2·h),在中72 h后的平均腐蚀速率为0.014 g/(m2·h),耐蚀性较好。

[1] 姜晓霞, 沈伟. 化学镀理论及实践[M]. 北京: 国防工业出版社, 2001: 1.

[2] SATOU E, OOTA M, CHINONE K, et al. Polishing solution for CMP and polishing method using the polishing solution: US9022834B2 [P]. 2015-05-05.

[3] MISHIMA K, SAKURADA T, SHIMADA T. CMP polishing solution and polishing method: US2011/0318929A1 [P]. 2011-12-19.

[4] 胡振华. 马氏体不锈钢化学镀镍工艺的研究[J]. 电镀与环保, 2015, 35 (1): 32-33.

[5] 李雨, 杨晨, 刘定富. 络合剂对化学镀镍-磷合金的影响[J]. 电镀与精饰, 2015, 37 (2): 33-36.

[6] 张会广. 双层Ni-P镀层及Ni-P/PTFE复合镀层的制备与性能研究[D]. 成都: 西南交通大学, 2010: 6.

[7] 李宁, 袁国伟, 黎德育. 化学镀镍基合金理论与技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2000: 194.

[8] 刘建成, 刘定富. 乳酸对柠檬酸化学镀镍磷合金的影响[J]. 电镀与精饰, 2013, 35 (2): 34-37.

[9] 韩克平, 方景礼. 丁二酸对化学镀镍的加速和稳定作用[J]. 电镀与涂饰, 1996, 15 (1): 37-39.

[10] 蔡晓兰, 黄鑫, 刘志坚. 化学镀镍溶液中络合剂对镀速影响的研究[J]. 吉林化工学院学报, 2000, 17 (4): 21-23.

[11] 张永忠, 樊建中, 张奎, 等. 化学镀镍层的耐蚀性[J]. 表面技术, 1998, 27 (3): 23-25.

[12] 柳玉波. 表面处理工艺大全[M]. 北京: 中国计量出版社, 1996: 236-237.

[13] 刘定福. 化学镀Ni-P合金耐蚀性的影响因素[J]. 电镀与环保, 1999, 19 (2): 15-18.

[14] 翁星星. 化学镀高磷Ni-P合金及高/低磷双层Ni-P合金工艺研究[D]. 广州: 华南理工大学, 2012: 38-40.

[15] 王雪英, 王璐. 化学镀Ni-W-P合金层的组织结构与耐蚀性能的研究[J]. 材料保护, 1992, 25 (5): 19-24.

[16] 李宁. 化学镀实用技术[M]. 北京: 化学工业出版社, 2004: 475.

[ 编辑:杜娟娟 ]

Effects of different complexants on electroless nickel-phosphorous alloy plating on 30CrMnSi alloy steel

WANG Jian-jian, LI Si-ran, SU Xun-jia*, BI Song, HOU Gen-liang, LYU Xiang-yi

A nickel-phosphorous alloy coating was prepared on 30CrMnSi alloy steel by electroless plating using sodium citrate, malic acid, lactic acid and succinic acid as complexant respectively. The effects of type and amount of complexant on deposition rate and corrosion resistance of the coating obtained were studied. It was found that the deposition rate is higher when malic acid or succinic acid is used as complexant while the corrosion resistance of the coating obtained with sodium citrate or malic acid is better. Malic acid and sodium citrate were then selected for combination and the effects of their contents on deposition rate and corrosion resistance of coating were studied. The optimal content was determined as 12 g/L for malic acid and 16 g/L for sodium citrate. The deposition rate reaches 22.54 μm/h under the said conditions, and the corrosion rate of the coating obtained is 0.019 g/(m2·h) in 3.5% NaCl solution and 0.014 g/(m2·h) in 5vol% H2SO4solution. The surface morphology and microstructure were characterized by scanning electron microscope, energy-dispersive spectroscope and X-ray diffractometer. The results showed that the coating has a uniform and compact surface with a phosphorus content up to 10.26wt%, which means that it is a high-phosphorus-content coating and has a typical amorphous structure.

alloy steel; nickel-phosphorus alloy; electroless plating; complexant; deposition rate; microstructure; corrosion resistance

TQ153.2; TQ630

A

1004 - 227X (2016) 16 - 0834 - 05

2016-03-11

2016-06-14

国家自然科学基金(51502341,51302312)。

汪健健(1991-),男,湖北随州人,在读硕士研究生,主要研究方向为金属表面防腐蚀。

苏勋家,教授,(E-mail) suxunjia@163.com。