基于机床刚度特性的床身结构优化设计

2016-09-28广东省茂名市交通高级技工学校范利洪

广东省茂名市交通高级技工学校 范利洪

基于机床刚度特性的床身结构优化设计

广东省茂名市交通高级技工学校范利洪

床身是机床结构的重要组成部分,对机床整机的刚度特性具有重要影响。本文以某数控机床床身为研究对象,通过对机床床身刚度的优化设计的必要性进行论述,在对其结构进行静动态分析的基础上,提出了几种基于机床刚度特性的床身结构优化设计方案,主要包括基于有限元法的结构优化,基于OptiStructure的拓扑优化,构件尺寸优化等,并基于优化结果对床身结构进行改进设计。

数控机床;刚度特性;结构优化

1 引言

机床整机特性主要受机床床身的结构性能影响,机床床身的结构性能决定机床整机的加工精度以及机床零件的加工质量,机床整机在工作中运行的稳定性和机床工作的周期寿命都受机床床身结构性能的影响。数控机床最重要的支撑部位是机床的床身,要提高机床整机的刚度性能,就要合理地优化设计机床床身的结构,因此采用相关方法对机床的独特刚性进行优化是非常有必要的。

2 机床床身刚度结构优化的必要性

首先,数控机床整机受机床床身刚度的影响非常大,机床整机在加工过程中的精度和加工零件的质量直接取决于数控机床床身的刚度。到目前为止,在数控机床床身的设计方面没有足够的理论依据,数控机床的床身设计上有很多不合理的地方,而且在结构的设计上有很多缺陷需要改进。

其次,目前不少数控床身设计方法还是根据经典的材料力学理论,在已有床身结构基础上进行改进设计,床身设计追求高动静刚度,致使床身的整机刚度达不到使用要求。

最后,从目前分析来看,一部分从事机床结构设计的人在对机床进行设计的时候只是凭借以前机床结构设计的旧经验,没有对结构和材料的优化布局等方面进行充分考虑,造成设计出的机床床身刚度达不到生产要求,严重影响了产品的精度和机床的使用寿命。

3 床身结构的有限元静力分析

结构分析的基础是静力分析,静力分析主要分析在机床床身部件上固定不变的载荷作用,这些载荷作用引起了部件和结构的位移和应力。要想对结构的应力和应变做到很好的了解,我们可以通过静力分析的结果得出,静力分析也为以后机床床身结构的优化过程提供了理论依据。

有限元方法的基本设计理念是把无限自由度问题转化成有限自由度,并且将连续体分成许多细小的碎片。采用离散方式,把连续体按照单元进行分割,分割完的相邻的单元个体之间通过节点联系。在分割完的单元内,将原先复杂的未知函数用简单线性函数取代,这样在单位与单元之间组成一个方程组用来对整体区域求解,这个方程组是所有单元线性函数组合到一起的,形成方程组的过程叫作分片近似。通过离散方式和分片近似的过程可以把原先微分方程的数学模型转变为一个代数方程组,这个代数方程组中变量导数的节点值是未知的。连续体问题的近似解的求解可以用矩阵方程组和计算机进行求解。离散化和分片近似是有限元法的核心思想,静力分析可以通过有限元法进行分析的步骤分为5步,分别是结构离散化、选取位移模式、单元特性分析、计算单元等效节点作用力和整体分析。

3.1结构离散化

有限元静力分析首先要进行结构离散化,结构离散化主要是把连续的结构体用虚拟的平面分割成有限个单元的集合,单元集合中的单元之间的连接是通过节点处进行的。在单元的边界上存在着节点,节点的作用除了连接两个相邻单元还可以传递单元之间的负荷。原始边界条件转化为节点上的边界条件。连续体结构要被单元节点精确地模仿,那么要有足够多的节点数才可以做到。不同的结构由不同的单元组成,我们经常用到的单元的类型很多,比如平面单元、四面体单元等。

3.2位移模式选取

位移模式的选取主要是在单元进行特性分析时应用。位移模式是一个函数表达式,也叫作位移函数,是在单元内表示任何一点的位移与坐标位置关系的。位移模式的选取,具体操作是在单元上选取一个比较合适的节点,这个节点作为插值点,单元内部任意点的位移和应力通过节点的位移量进行表示,节点的位移量在函数中作为一个未知量。常用位移函数表示成矩阵形式:

{f}=[N]{d}e(1)

在公式(1)中,{f}是单元内任一点的位移向量,{d}e是单元节点的位移向量,[N]代表单元形函数矩阵。

3.3单元特性分析

对单元类型和位移模式进行确定后,以材料的性质、尺寸以及单元的形状为依据,在分析计算的过程中把力学中的几何和物理方程应用进来,可以得出单元应变应力关系式。那么对单元节点力以及节点位移关系式的分析我们采用虚位移原理。以上应用分析过程就是单元特性分析。

3.4计算单元等效节点作用力

单元体离散化后,以单元与单元之间的边界位置作为载荷的传递路径。在计算时,我们做了一个载荷传递路径的假设,假设载荷在传递的时候是利用边界节点进行传递的,路径是从一个单元到另一个单元进行传递。这就要把单元边界上的表面力和体积力以无损耗的方式转移给边界上的节点。我们把虚位移原理作为依据,虚位移原理是在任何的虚位移边界上的力所做的功要和在相同的虚位移上的节点的力做的功相等,也就是两者的功是等效的。

3.5整体分析

在整体分析中[K]代表整体刚度矩阵,由所有单元的刚度矩阵形成。{R}代表整体节点向量,由单元等效节点力向量形成。构成的平衡方程公式:

[K]{d}={R}(2)

在公式(2)中我们可以看出结构整体节点向量和整体位移向量的关系。我们可以按照整体位移向量的顺序对单元刚度矩阵进行运算。

4 数控机床床身刚度结构优化设计方法

在实际生产中,机床床身刚度对整机的精度和产品的可靠性起着至关重要的作用,因而对车床床身进行结构优化设计是必不可少的,下面将介绍几种结构优化方法。

4.1拓扑优化

通过建立数控车床床身的数学优化模型,在求解的时候应用优化分析模块,计算出适合工程设计的拓扑优化结果,数控机床床身的结构设计方案要以拓扑优化结果为依据进行优化设计。

(1)拓扑优化有限元模型

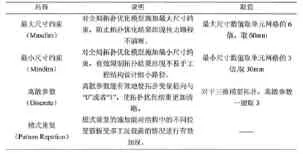

拓扑优化有限元模型设计出来后我们需要对其进行网格划分,在床身的有限元模型的网络分化中我们按照六面体进行体划分,在对单元尺寸进行网络划分的时候我们按照30的实体网络方案进行划分。然后施加相应载荷,在床身底部建立弹性支承约束。要得到清晰的优化拓扑结构,我们在对模型优化的时候采用工艺性约束(表1)。

表1 工艺性约束

(2)拓扑优化结果

床身拓扑优化模型在建立的时候我们采用OptiStructure分析软件进行拓扑优化求解,这种求解方法是采用有限次迭代步运算方法,运算过程要满足条件式的收敛条件,这样才能够得出床身的材料分布图。然后我们根据得到的最优材料分布图对床身结构进行优化。

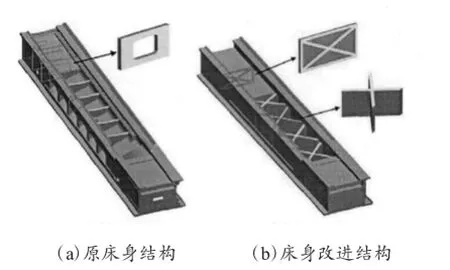

根据对拓扑优化结果的分析,可以参考之前我们的工艺性的设计经验,对床身的结构设计出新的机构方案(图1)。

图1 床身结构方案

在床身的结构设计中,我们改进了床身中间和床身尾座部分的结构,床身尾座筋板的结构设计原本采用的是中空开方孔的方案,经过新的结构设计,我们改进了床身中间和尾座端的结构。尾座的钢板以前是中空开孔的,经过改进后筋板结构是中间带十字,但是改进前和改进后的筋板厚度是一样的;床身中间部位原先的结构是倾斜筋板贯通结构,这种结构的特点是上面结构是竖直隔板,下面筋板的结构是W形,改进后筋板的结构变成十字形,改进后的结构性能提升明显。

4.2基于尺寸优化的床身结构设计

在床身结构的设计上要实现优化,结构设计的优化原则是把床身隔板和外壁的壁厚这些尺寸的参数进行优化,目的是保证轻质量和高刚度。在整个的实验中我们利用Plackett-Burman法进行尺寸参数的试验分析设计,根据所得的结果对机床床身尺寸进行优化设计。采用序列二次规划法进行结构优化,优化后的床身质量下降了但床身刚度没有变化,对机床的整机性能有很大的提高,同时降低了生产成本。

5 结语

针对性地改进床身结构,对床身薄弱的地方进行结构优化,采取新的结构,使床身结构的布局更加合理。对床身的结构进行优化设计的时候,采用了拓扑优化和尺寸优化两种方法,从结构设计上提高了机床的工作性能。

[1]王艳辉,伍建国等.精密机床床身结构参数的优化设计[J].机械设计与研究,2003,19(6):53~54,38.

[2]汤文成等.机床床身结构的有限元分析与优化[J].制造技术与机床,2005,(2):47~50.

范利洪,1980年出生,广东茂名人,本科,讲师,研究方向:机械工程及其自动化。