4LZ-4.6型全喂入收割机割台框架载荷谱测试与疲劳分析

2016-09-28俞亚新孟庆导李彦良毛吴俊

俞亚新,孟庆导,李彦良,毛吴俊

(1.浙江理工大学机械与自动控制学院,杭州 310018;2.浙江省莱恩农业研究院,浙江金华 321025)

4LZ-4.6型全喂入收割机割台框架载荷谱测试与疲劳分析

俞亚新1,孟庆导1,李彦良2,毛吴俊1

(1.浙江理工大学机械与自动控制学院,杭州 310018;2.浙江省莱恩农业研究院,浙江金华 321025)

针对收割机割台框架容易产生疲劳现象,对割台框架进行了疲劳寿命分析。建立了割台框架有限元模型,求解出割台框架模态频率与振型;测取割台框架平整路面与田间路面两种典型路面不同工况下的载荷,根据雨流计数法编制成载荷谱;结合材料属性进行了疲劳寿命计算。研究结果表明:割台框架的疲劳寿命大小主要与应力幅值有关,应力幅值越大疲劳损伤值越大疲劳寿命越低;割台框架寿命约为2545 h,低于收获机械一般疲劳寿命水平;针对疲劳强度薄弱部位后壁上横梁采用局部加厚4 mm,经计算改进后疲劳寿命约为2.196×104h,疲劳强度符合要求。

割台框架;模态分析;载荷谱;疲劳分析

0 引 言

由于稻麦收获受到时间限制,对稻麦收割机持续作业要求很高,收割机割台的耐久性和可靠性直接影响到收割机的工作效率。在收获过程中,割台框架主要受到路面的随机激励、发动机的激励和割刀以及拨禾轮的工作载荷等影响,常常导致割台框架发生疲劳破坏。因此有必要对割台方向的疲劳寿命进行分析[1]。

关于收割机割台动力学方面的研究多集中在模态分析[2-4]。李耀明等[4]在基于割台机架模态分析结果基础上对机架进行了优化设计,有效避免了割台共振;陈树人等[5]对谷物联合收割机割台进行了振动分析,发现割台振源主要激励来自割刀传动系统;Slaughter等[6]发现减小机器振动关键因素在于割刀传动系统曲柄平衡块的质量与位置。然而关于割台结构疲劳可靠性方面研究很少。目前针对疲劳寿命分析的研究,常用的方法是名义应力法[7-9]。刘献栋等[10]基于电阻应变测量法获取了车辆下摆臂应变时间历程,结合MSC.Fatigue软件得到了疲劳寿命;李成林等[11]利用nCode Design-life 软件分析得到了理想等幅载荷条件下某车架的疲劳结果云图。

本文以某企业生产的4LZ-4.6型全喂入收割机为研究对象,通过试验方法获得了割台危险区域不同工况下的应变信号,并将信号转化为应力-时间历程,结合Miner累计损伤法则得到了割台框架的疲劳寿命,并且提出了一种提高割台疲劳强度的方案。

1 割台框架静力学分析与模态分析

1.1割台框架有限元模型的建立

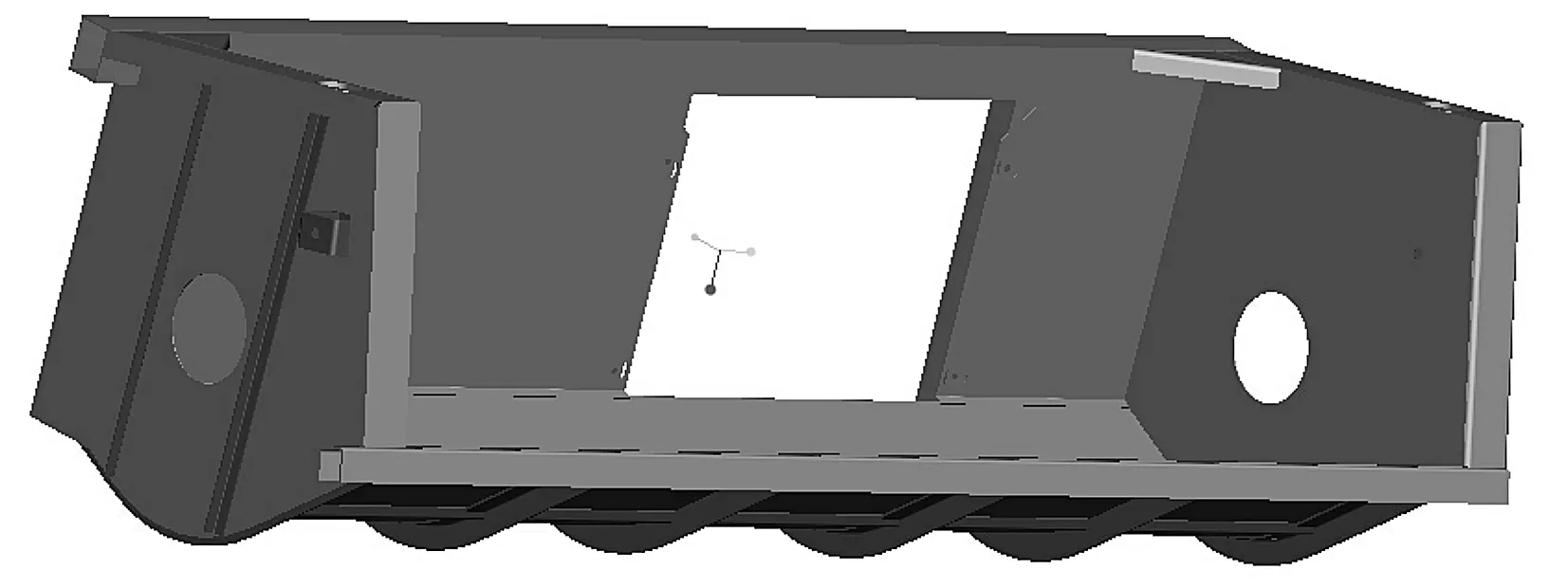

割台框架主要由Q235A方钢、角钢和钢板焊接(刚性连接)而成,割台宽度为2100mm,模型如图1所示,建模时略去护罩支架、灯罩支架等对割台力学特性影响不大的结构。利用ANSYS Workbench软件进行网格划分,设置弹性模量为210GPa,泊松比为0.3,密度为7.85g/cm3。网格单元采用solid187,划分网格总数为159200,节点总数为328615。

图1 割台框架模型

1.2割台框架静力学分析

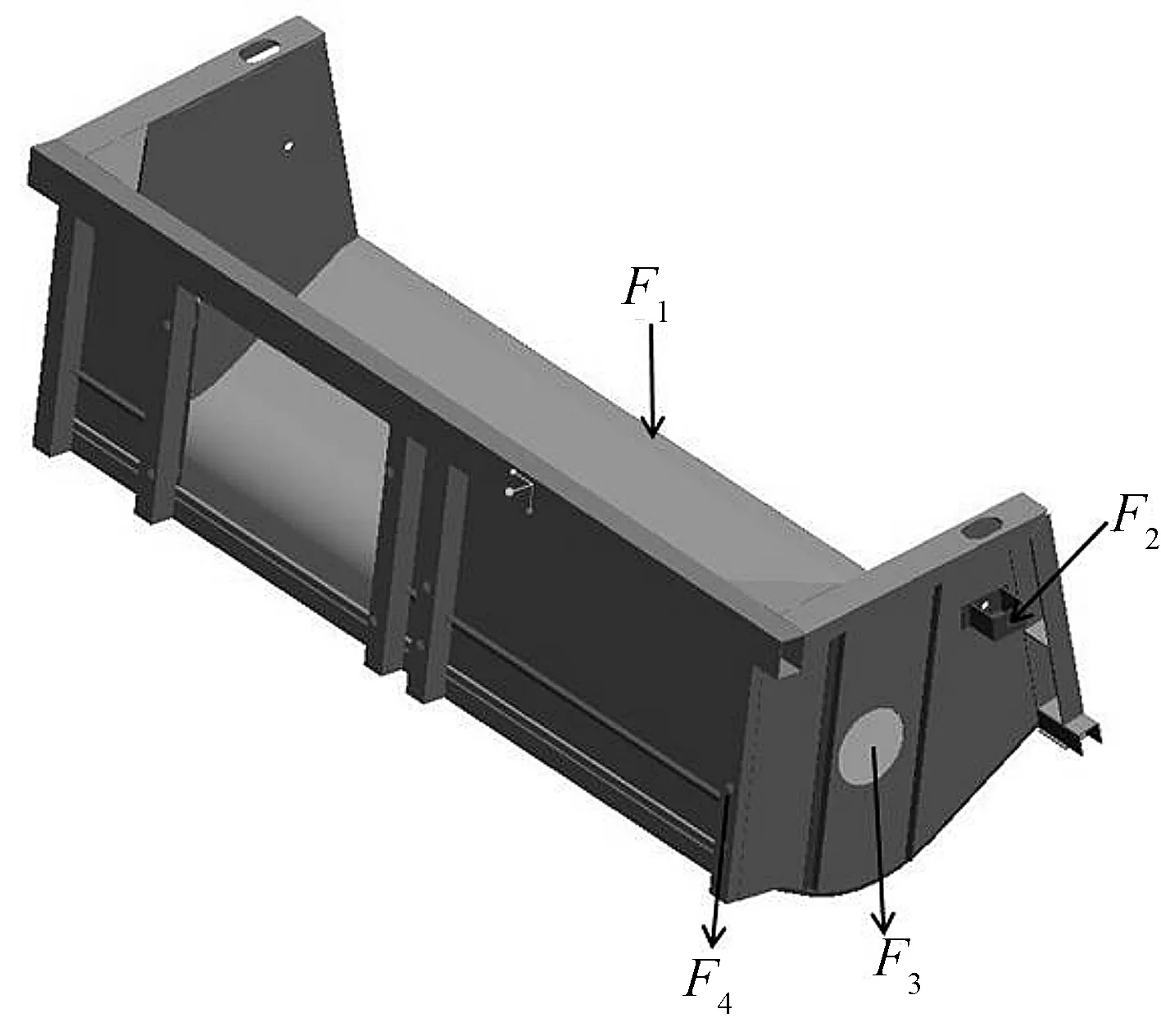

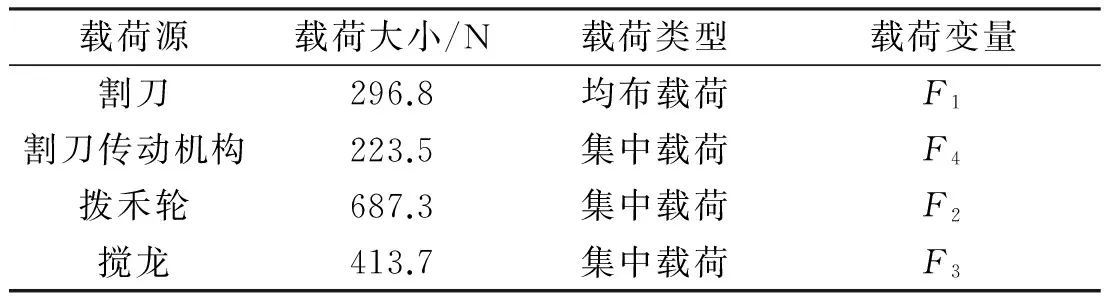

为了观察割台框架在静态情况下的受力情况,对其进行静力学仿真分析。割台框架主要受力如表1所示。载荷分布如图2所示,其中F2、F3对称施加在割台框架两侧。

图2 载荷分布

载荷源载荷大小/N载荷类型载荷变量割刀296.8均布载荷F1割刀传动机构223.5集中载荷F4拨禾轮687.3集中载荷F2搅龙413.7集中载荷F3

割台与输送槽结合处设置为固定约束。有限元分析结果如图3所示。根据仿真结果可知:最大应力位于右拨禾轮支撑油缸座周围,约99.2MPa,小于材料的屈服极限235MPa,说明静态下割台框架满足强度要求。

图3 静力学仿真结果云图

1.3模态分析

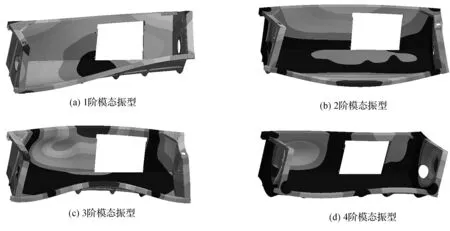

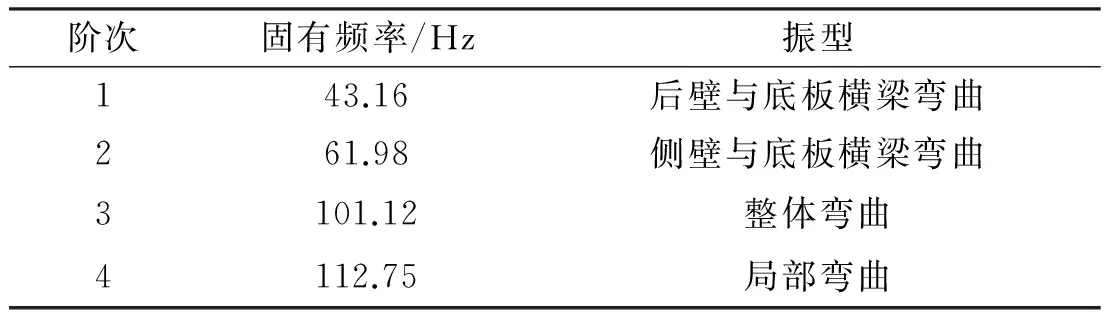

为了确定割台框架的固有频率以及振型,找出割台框架在振动过程中的薄弱环节,对其进行了自由模态分析,提取对结构振动影响较大的前四阶非零模态进行分析,求解结果如图4所示,各阶频率与振型如表2所示。

图4 模态分析结果云图

阶次固有频率/Hz振型143.16后壁与底板横梁弯曲261.98侧壁与底板横梁弯曲3101.12整体弯曲4112.75局部弯曲

2 割台载荷采集

2.1测点的选取

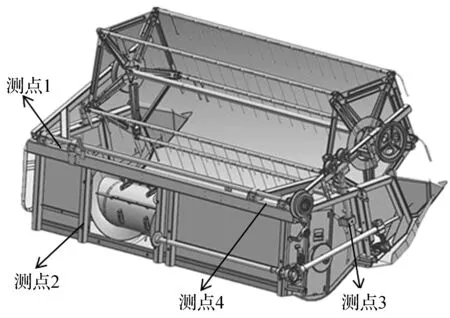

本文选取4个测点进行载荷测试,测点的选择依据如下:

a)测点1与测点4:根据模态分析结果可知,振动过程中,割台底板前横梁与割台后壁上横梁变形较大,由于割台底板前横梁与割刀相连,不方便布置传感器,考虑到后壁上横梁较长,因此在割台后壁上横梁两侧各设一个测点。

b)测点2:割台与输送槽连接处是割台体与整机约束在一起的重要位置,因此在约束附近设一测点。

c)测点3:在工作过程中,拨禾轮升降以及过梗都会给油缸座造成冲击,因此在油缸座附近设一测点。

测点分布图如图5 所示,现场布线如图6所示。

图5 测点分布

图6 测试现场布线照片

2.2测试工况的确定

收割机使用过程中作业状态主要分为空载行走模式和工作模式,空载行走模式下仅行走机构运行,工作模式下收割、脱粒等机构都处于运行状态。为了真实反应被测样机割台框架实际工作载荷,分别对收割机田间作业时与公路行走时割台框架受到的载荷进行现场测试。测试工况主要包括直行、转弯、过梗,其中田间作业状态测试2次进行对比分析。

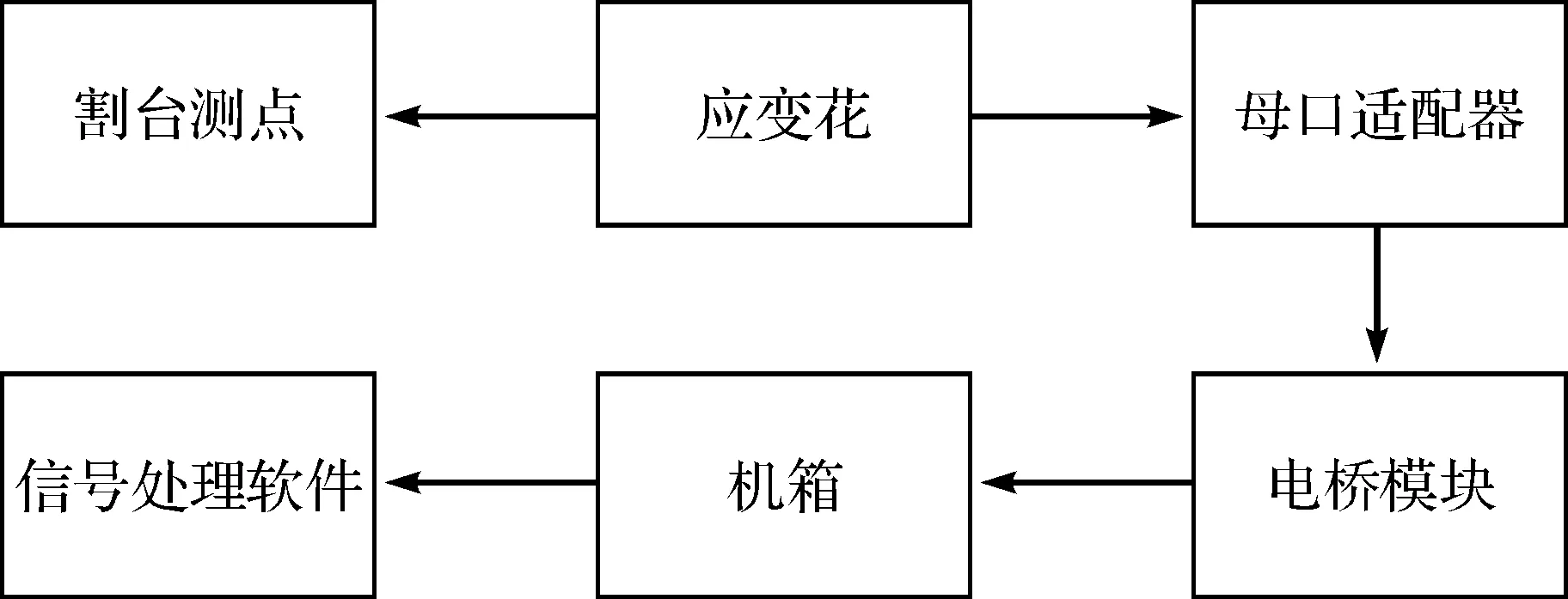

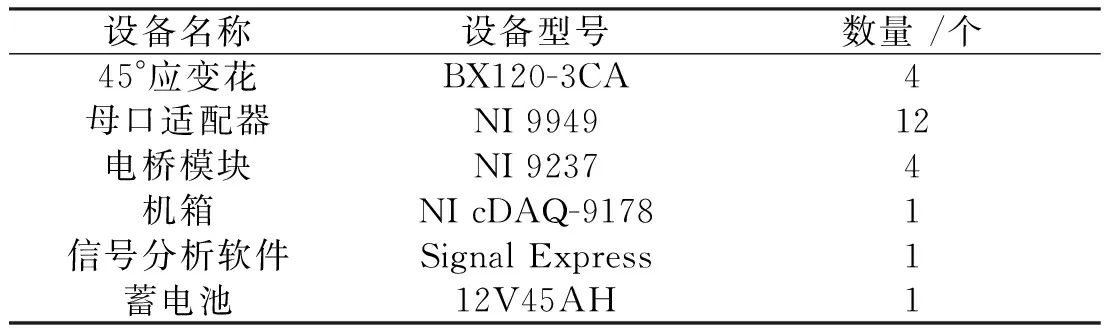

测试系统采用美国NI公司数据采集器,采样频率为500Hz,图7为测试系统连接示意图。试验设备明细如表3所示。

图7 测试系统连接示意

设备名称设备型号数量/个45°应变花BX120-3CA4母口适配器NI994912电桥模块NI92374机箱NIcDAQ-91781信号分析软件SignalExpress1蓄电池12V45AH1

2.3测试结果

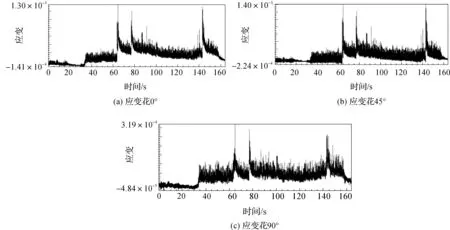

4个测点(12个通道)共计36个应变信号,图8是田间工作模式下4号测点3个通道测试结果。由图8可见各通道信号波动幅值排序为45°>0°>90°,在40、53、116 s附近收割机处于过梗工况,信号波动明显。

图8 田间路面载荷信号采集结果

3 载荷谱编制

3.1趋势干扰信号的消除

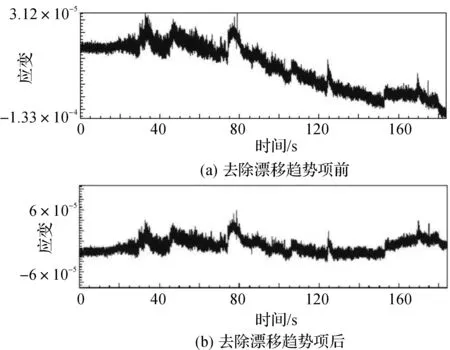

本文采用多项式拟合法消除趋势项[12]。鉴于测试前割台已经调整到一定高度,应变初始值不为0,故将信号调整到相对零点位置。3号测点45°通道信号去除趋势项前后变化如图9所示。

3.2应力信号的转变

利用名义应力法预估疲劳寿命,需要将采集到的应变转换为最大主应力,表达式为[13]:

(1)

(2)

图9 漂移趋势项去除前后对比

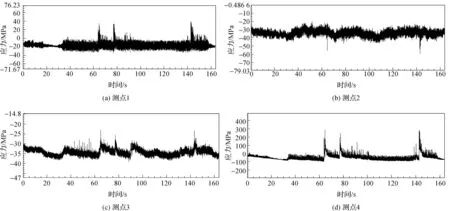

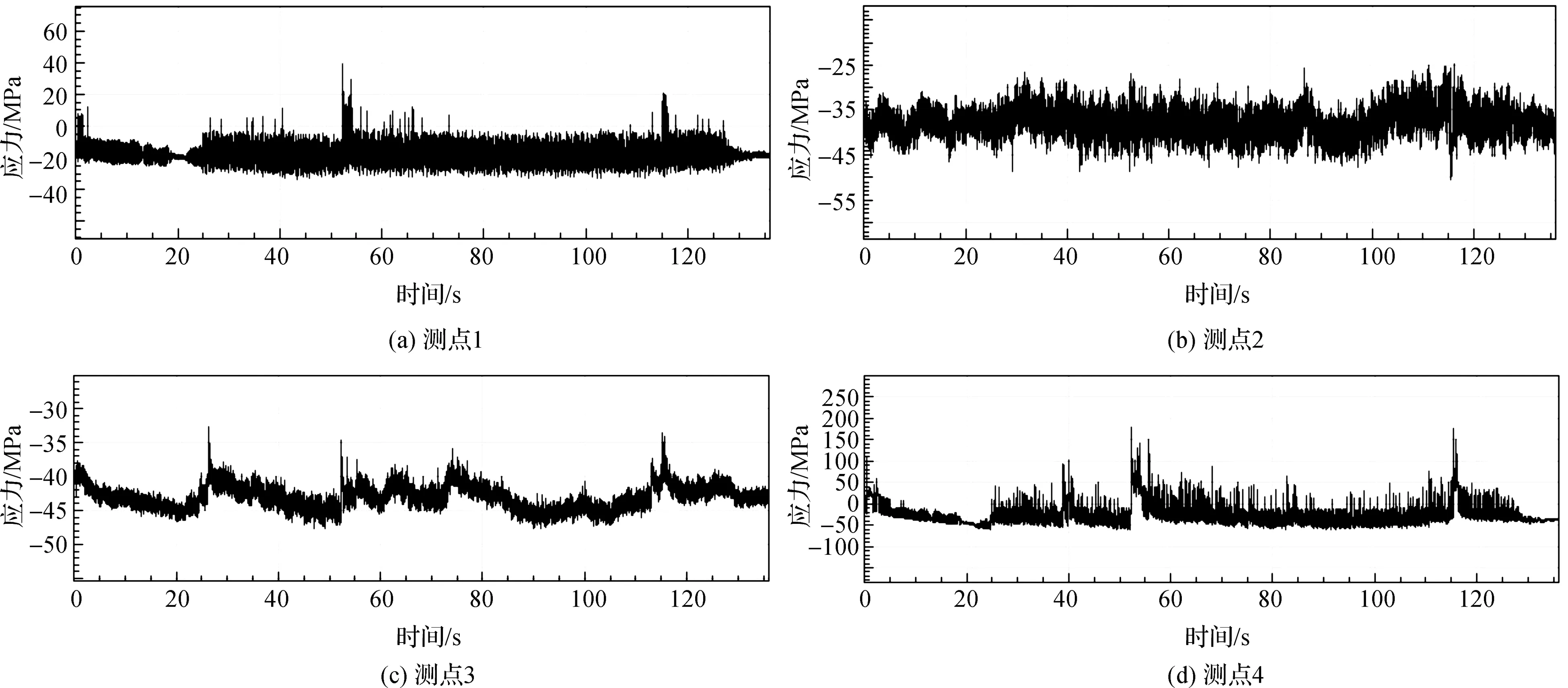

其中:ε0、ε45、ε90分别为0°、45°、90°方向应变;ε1,2为最大主应变;σ1,2为最大主应力;E为弹性模量;μ为泊松比。两次田间路面测试各工况下各测点的最大主应力-时间历程分别如图10和图11所示。

图10 各测点应力-时间历程(第1次)

图11 各测点应力-时间历程(第2次)

对比两次测试结果,2号测点信号幅值变化均很稳定,1、3、4号测点信号均存在三处较大波动,此时收割机处于过梗工况,由此可见典型工况下两次测试测点的载荷变化趋势基本一致,验证了测试的准确性,2、3号测点在工作过程中主要受到压应力,而1、4号测点位于割台后壁上横梁,工作过程中振动较大,呈现出拉压交变应力,与实际情况相符。从应力变化情况来看,4号测点应力正负变化频繁,应力幅度较大。

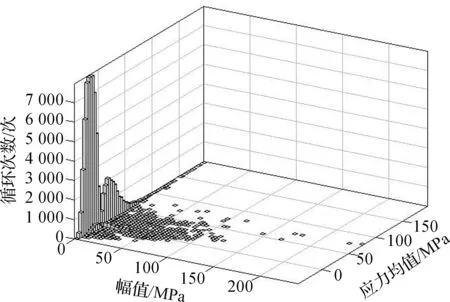

3.3雨流计数统计结果

测试数据在经历消除趋势项、去除奇异值、应力应变换算等预处理后,利用nCode软件数据处理模块将应力-时间历程信号进行统计处理,得到各测点的雨流统计直方图,其中4号测点载荷数据统计结果如图12所示,可以看出应力幅值与循环次数的关系,应力幅值小循环次数多,应力幅值变大循环次数变小。

图12 测点4载荷雨流统计直方图

4 割台框架疲劳寿命预估

割台框架工作中受到一系列的变幅循环载荷,每一次循环都会产生疲劳损伤,当损伤累加到某一值时,就会产生疲劳破坏。本文对框架进行疲劳分析时,利用nCode软件的应力疲劳分析模块,基于实测载荷雨流统计结果,结合材料的S-N曲线,采用Miner损伤累积原则进行估算[14],疲劳损伤度D为:

(3)

其中:ni为i级应力作用次数;Ni为i级应力下的疲劳寿命。当D=1时发生疲劳破坏,由于实际平均载荷不为0,选择Goodman公式进行应力修正,表达式为[15]:

(4)

其中:Sa为某循环的应力幅值;Se为循环应力均值为零时候的应力值;UTS为材料的抗拉极限。

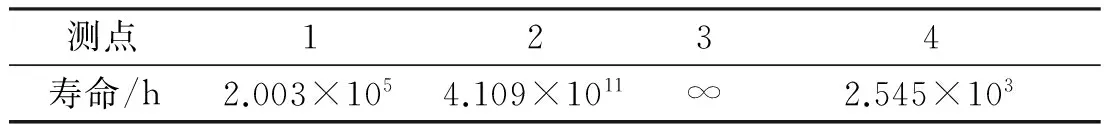

疲劳寿命估算结果如表4所示。计算结果表明:割台框架后壁上横梁测点1与测点4寿命较低;其中测点4为割台框架的薄弱部位,最容易发生疲劳破坏,这主要由于该测点距离发动机振源较近,且距离割台约束位置较远。

表4 基于实测载荷疲劳寿命预估结果

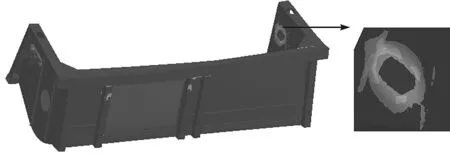

图13为测点4的损伤直方图,可以看出应力幅值越大损伤越高,与实际规律相符。根据分析结果对薄弱部位采用加厚方式以提高强度,加强板厚度为4mm,形状如图14所示,改进后的疲劳寿命结果为2.196×104h左右,满足农业收获机械疲劳寿命要求。

图13 4号测点损伤直方图

图14 加强板照片

5 结 论

a) 对割台框架进行了有限元静力学分析与模态分析,得到了前4阶模态频率及振型,指出了割台框架的薄弱区域。

b) 建立了一套割台框架动载荷采集系统,获取了典型工况下割台框架危险区域的载荷-时间历程,并将载荷信号编制成典型载荷谱,指出了工作过程应力幅值较大的区域。

c) 利用名义应力法分析疲劳寿命,得到割台框架疲劳寿命约为2545h,疲劳寿命控制区域的应力幅值最大,表明应力幅值是影响疲劳寿命的重要因素。

d) 针对割台薄弱区域做了加厚处理,改进后割台框架疲劳强度符合要求。

本研究结果可为提高收割机割台强度提供参考。

[1] 王志,阎楚良,牟仁生,等.联合收割机可靠性评价方法的探讨[J].农业机械学报,2002,33(5):51-53.

[2] 李燕,张秀丽,但强,等.4LZ-2.0型稻麦联合收机割台框架有限元模态分析[J].农机化研究,2011(11):90-92.

[3] 李青林,陈翠英,马成禛.4LYZ-2油菜收割机割台框架有限元模态分析[J].农业机械学报,2005,36(1):54-56.

[4] 李耀明,李有为,徐立章,等.联合收割机割台机架结构参数优化[J].农业工程学报,2014,30(18):30-37.

[5] 陈树人,卢强,仇华铮.基于LabVIEW的谷物联合收割机割台振动测试分析[J].农业机械学报,2011,42(S1):87-89.

[6] SLAUGHTER D C,GILES D K, DOWNEY D K. Autonomous robotic weed control systems : a review[J].Computers and Electronic in Agriculture,2008,61(3):63-78.

[7] 崔泗鹏,卫星,夏天翔.连接件振动疲劳寿命分析的名义应力法[J].中国机械工程,2014,25(18):2519-2522.

[8] 朱涛,高峰.基于实测信号的叶片疲劳寿命敏度分析[J].农业机械学报,2006,37(9):167-170.

[9] 唐东红,崔玉莲,张炳喜,等.装甲车辆侧减速器齿轮接触疲劳寿命预测研究[J].中国机械工程,2011,22(22):2762-2765.

[10] 刘献栋,曾小芳,单颖春.基于试验场实测应变的车辆下摆臂疲劳寿命分析[J].农业机械学报,2009,40(5):36-38.

[11] 李成林,宋莎莎,韩振南.基于nCodeDesign-Life的某车架疲劳可靠性分析[J].图学学报,2014,35(1):43-15.

[12] 田永卫,张书明,杨方飞.联合收获机底盘载荷谱实测趋势干扰信号处理[J].农机化研究,2014(11):24-28.

[13] 李剑敏,裴中涛,闻步正,等.装载机驱动桥壳的载荷谱与疲劳寿命分析[J].汽车工程,2012,34(11):1021-1023.

[14] 秦大同,谢里阳.疲劳强度与可靠性设计[M].北京:化学工业出社,2014.

[15] 娄晓静.基于全工况载荷谱的凸轮轴疲劳寿命预测方法研究[D].太原:中北大学,2013:59-62.

(责任编辑: 康锋)

Load Spectrum Test and Fatigue Analaysis of Cutting Table Frame of 4LZ-4.6 Whole-Feeding Harvester

YUYaxin1,MENGQingdao1,LIYanliang2,MAOWujun1

(1. Faculty of Mechanical Engineering & Automation, Zhejiang Sci-Tech University, Hangzhou 310018, China; 2. Zhejiang Lion Agricultural Equipment Institute, Jinghua 321025,China)

As an important support frame of the cutting table, the cutting table frame is prone to fatigue failure. For this problem, fatigue life analysis was carried out for cutting table frame. The finite element model of cutting table frame was built. The modal frequency and vibration mode of the cutting frame were worked out. The load on the cutting frame during running on the flat road and working on the field was measured, and load spectrum was compiled based on the rain flow counting method. The fatigue life was calculated by combining material attribute. The result of analysis shows that the fatigue life of the cutting table frame mainly depends on the stress amplitude. The higher the stress amplitude is, the bigger the fatigue damage and the lower the fatigue life. The fatigue life of cutting table frame is about 2545 hours, lower than fatigue life of general harvest machinery. To improve the fatigue strength, the weak part (i.e. upper beam on the rear wall) is thickened for 4mm. The improved fatigue life is about 2.196×104hours, which meets the requirements.

cutting table frame; modal analysis; load spectra; fatigue analysis

10.3969/j.issn.1673-3851.2016.09.015

2015-11-15

国家自然科学基金项目(51375459)

俞亚新(1974-),女,江苏常州人,副教授,博士,主要从事农业机械设计与分析方面的研究。

TH114

A

1673- 3851 (2016) 05- 0720- 06 引用页码: 090402