炼油厂尾气处理技术探讨

2016-09-27于海霞王松涛杨雅仙

于海霞 王松涛 杨雅仙

(中国石油工程建设公司华东设计分公司,山东 青岛 266071) (中石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003 )

炼油厂尾气处理技术探讨

于海霞王松涛杨雅仙

(中国石油工程建设公司华东设计分公司,山东 青岛 266071)(中石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003 )

介绍了用于硫磺回收装置尾气深度脱硫的氨法、有机胺、络合铁和烟气碱洗等几种常见的尾气处理技术,并从流程和公用工程两方面进行了对比分析。建议炼厂根据自身情况,结合各工艺的优缺点,因地制宜,综合考虑,选择合适的生产工艺。

排放标准尾气处理工艺技术对比

硫磺回收尾气处理技术研究始于20世纪60年代,1970年第一套Sulfreen法尾气处理工业装置投产,标志着尾气处理作为一种新型工艺技术正式问世,此后,尾气处理工艺发展很快。从工艺原理上区分,尾气处理技术主要包括低温克劳斯工艺、选择氧化工艺和还原-吸收工艺。随着环保要求的日益提高,还原-吸收工艺成为硫磺回收装置尾气处理部分的主流。

随着《石油炼制工业污染物排放标准》(GB 31570—2015)的颁布,要求酸性气处理装置中烟气SO2排放小于400 mg/m3(氧质量分数3%,干基),重点控制区要求达到100 mg/m3以下,有的地方标准甚至要求重点地区SO2排放小于50 mg/m3。还原-吸收工艺的烟气SO2排放能达到400 mg/m3左右,若采用高效胺液,SO2排放能接近200 mg/m3,但这已经基本达到还原-吸收工艺处理的极限。目前国内硫磺回收装置基本无法保证SO2特别排放限值100 mg/m3,更无法达到50 mg/m3,也就是说,常规的还原吸收工艺已不能满足SO2排放不超过100 mg/m3的要求。如何才能满足新颁布的国家标准,选用何种技术才能保证尾气中SO2达标,这些问题成为急需研究和解决的重点。

1 几种常见工艺介绍

目前,用于硫磺回收装置尾气深度脱硫的工艺主要有氨法、有机胺、络合铁、烟气碱洗等工艺。

1.1氨法工艺

该技术采用氨水为吸收剂,吸收制硫部分焚烧后烟气中的SO2,吸收后的尾气直接排放到大气,生成的亚硫酸铵溶液被鼓入的空气强制氧化生成硫酸铵溶液,硫酸铵溶液浓缩后送蒸发结晶系统结晶,得到一定固含量的硫酸铵浆液,硫酸铵浆液送入硫酸铵后处理系统,进行硫酸铵的分离、干燥、包装。整套系统包括烟气系统、吸收循环系统、氧化空气系统、吸收剂系统、蒸发结晶系统、硫铵后处理系统、工艺水系统、检修排空系统等。

1.2有机胺工艺

制硫部分尾气焚烧后,经急冷塔冷却至40 ℃左右,由静电除雾器捕集尾气中携带的SO3,防止SO3危害溶剂,然后采用可再生吸收剂从尾气中选择性地捕集SO2。吸收SO2后的富溶剂采用低压/饱和蒸汽汽提吸收剂中的SO2,再生后的溶剂经换热器降温至40 ℃左右,返至吸收塔再循环利用,解吸出的纯SO2(含饱和水)产品至硫磺回收装置的制硫部分。胺液净化单元用于去除吸收剂中的杂质,保证吸收能力的最大化和吸收剂补充量的最小化。

1.3络合铁工艺

制硫部分的尾气经加氢反应器将SO2转化为H2S后,尾气经急冷塔冷却,与络合铁溶剂接触,尾气中的H2S被络合铁转化为单质硫,净化尾气直排大气,净化尾气中H2S质量分数小于0.001%。在将硫化氢氧化为单质硫的过程中,催化剂中的三价铁离子被还原为二价铁离子,通过向催化剂溶液中鼓入空气,利用空气中的氧气将二价铁离子氧化为三价铁离子,使催化剂再生后循环使用。络合铁液相氧化脱硫过程中产生的单质硫经熔融后与克劳斯工艺中形成的液硫混合,经液硫成型工艺后制成半球形硫磺固体颗粒。

1.4烟气碱洗工艺

制硫部分尾气经常规还原-吸收后,经焚烧炉焚烧后再经碱液洗涤后排入大气,需要消耗碱液并且产生含盐废水。

1.5其他工艺

石灰石-石膏法脱二氧化硫工艺是目前在锅炉烟气脱硫装置中应用比较广泛的工艺,其特点是工艺成熟、吸收剂来源广泛,但该工艺适应性不强,同时其副产物处置较为困难,存在二次污染,生成的CaSO4因没有利用途径只能就地填埋,投资相对较大。镁法脱硫工艺较为成熟,脱硫效率有保障,但其吸收剂价格较高,同时副产物回收困难。

2 方案对比

基于某项目常规10 kt/a硫磺回收流程,对各个工艺进行了对比,对比的基础是制硫部分相同,尾气处理部分不同。

2.1流程对比

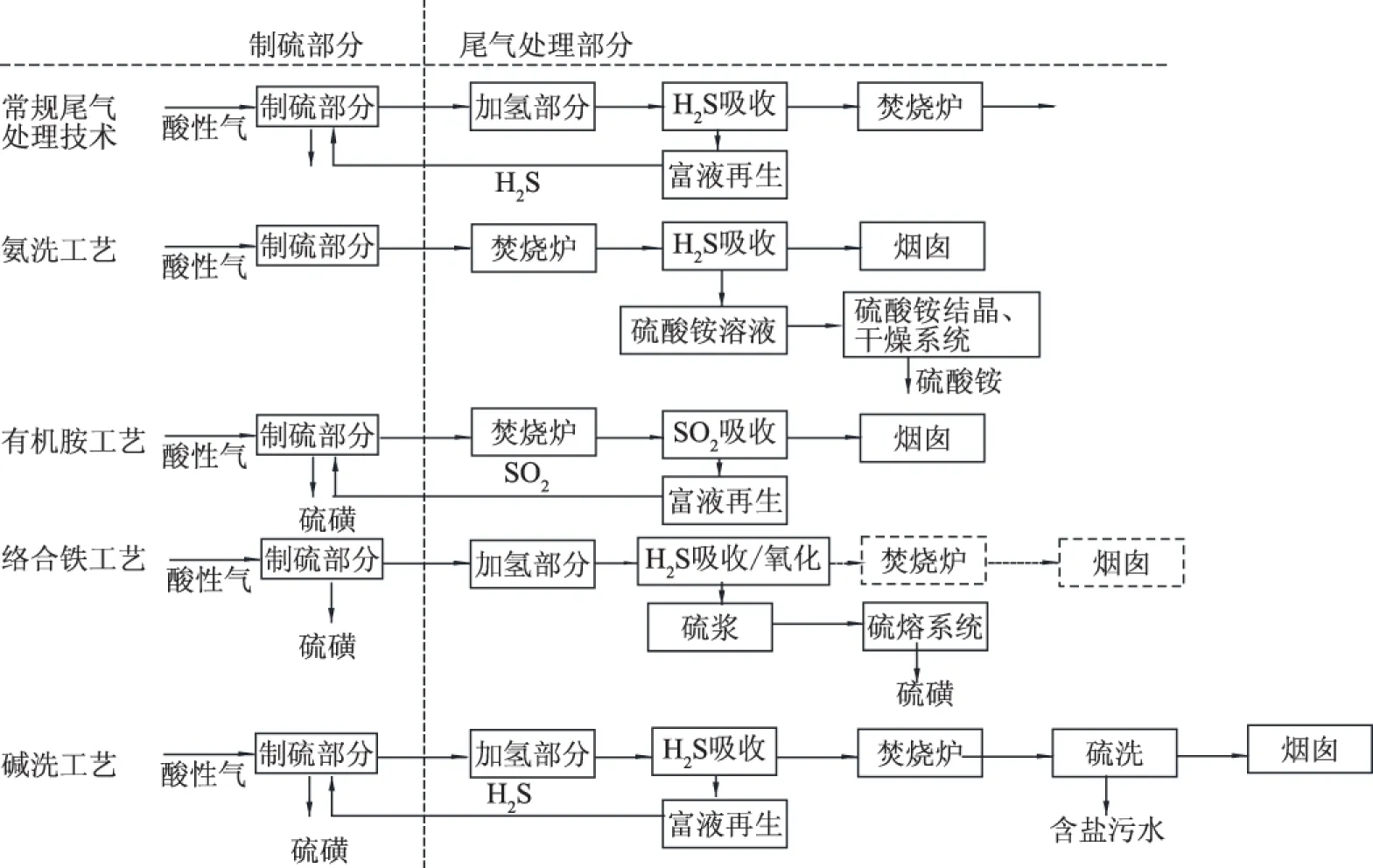

各工艺流程示意如图1所示。

图1 各种工艺流程示意

由图1可以看出:氨洗工艺和有机胺工艺的相同点是尾气均需要焚烧,然后再经过吸收,尾气SO2达标排放。两种工艺的不同之处在于氨洗工艺吸收SO2后的含硫酸铵溶液需要经结晶、干燥制成成品(副产品),而有机胺工艺吸收SO2后的富液经胺液再生,汽提出的SO2气体返回至制硫部分生产硫磺。

络合铁工艺是制硫部分的尾气加氢后,SO2全部还原为H2S,再经急冷塔冷却后进络合铁吸收塔,尾气中的H2S被络合铁溶液氧化为硫,此时尾气中的H2S排放满足国标要求,可以直接排放,但是因尾气中含有氢气和有机硫组分,建议经焚烧后排入烟囱。生成的含单质硫的浆液进一步过滤、熔融后生产出硫磺进液硫池。

烟气碱洗工艺是指常规还原吸收后的尾气经过焚烧、回收热量后进入碱洗部分,进一步冷却后的烟气经碱液洗涤后除去其中的H2S,烟气达标排放。

以上工艺原则上都能满足(GB 31570—2015)规定的排放浓度,但是从流程复杂程度可以看出,烟气碱洗流程最长,氨洗、有机胺工艺次之,络合铁工艺流程最短。

2.2公用工程对比

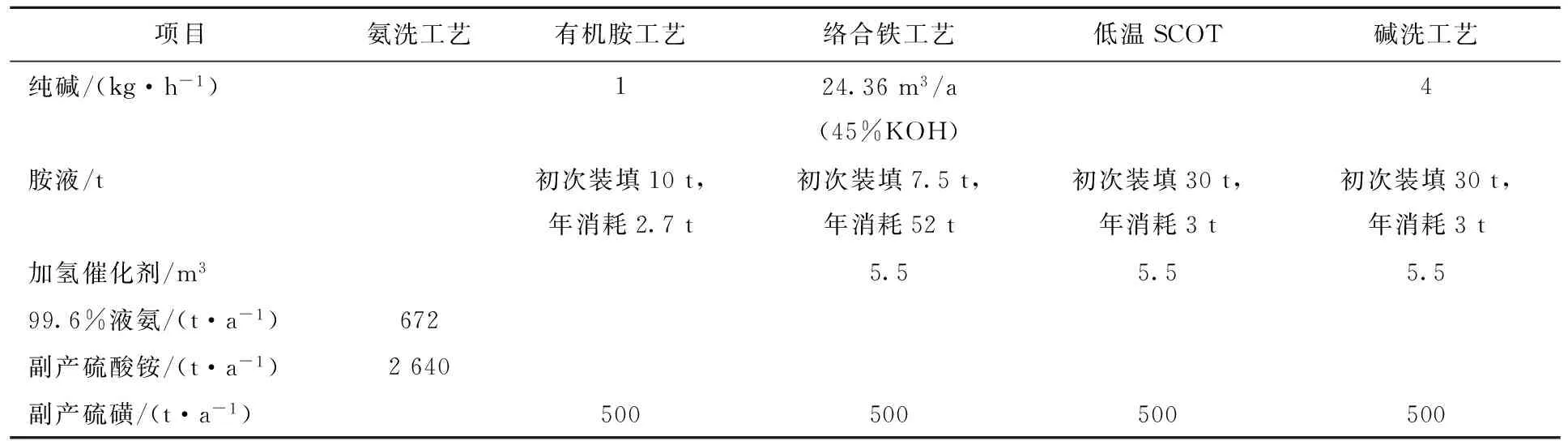

从公用工程消耗(见表1)可以看出:氨洗工艺、有机胺工艺和碱洗工艺需要焚烧才能脱除SO2,会产生1.2 t/h左右的低压饱和蒸汽;用水量从高到低依次为有机胺、氨洗、碱洗和络合铁工艺,有机胺工艺需要将焚烧的尾气急冷,且需要消耗蒸汽再生富液,再生后的贫液需要降温,消耗循环水量最大;用电量从高到低依次为氨洗、有机胺、碱洗和络合铁工艺。

从化学药剂消耗(见表2)上可以看出:氨洗工艺需要消耗液氨或氨水,产生副产物;有机胺工艺需要消耗纯碱和有机胺溶液,而碱洗工艺不但消耗纯碱和有机胺溶液,还需要加氢催化剂,而络合铁相对来说需要的药剂种类最多。

表1 各尾气处理技术公用工程对比

表2 各尾气处理技术化学品消耗对比

3 结论

根据以上方案对比,结合各工艺的优缺点,炼厂可以根据各自情况,因地制宜,综合考虑,选择合适的生产工艺。

(1)氨法工艺用于锅炉尾气处理较多,但对于炼厂硫磺回收装置尾气,SO2含量较高,炼厂需要每3~4年检修一次。该工艺无废水排放,副产品为硫酸铵,且副产品质量满足中华人民共和国电力行业标准《副产硫酸铵》(DL/T 808—2002),但需要考察硫酸铵市场需求,规划销路;投资相对较高,炼厂可以综合考虑全厂烟气脱硫情况,统一考虑硫酸铵精制部分,降低投资;存在气溶胶问题,厂家需要慎重选择满足排放要求的氨法工艺。

(2)有机胺工艺尾气排放能满足要求,但是存在酸性废水排放,需碱液中和后排至污水处理场,且汽提出的SO2气体返回制硫部分会造成制硫炉温度降低,对于低浓度酸性气,要充分考虑该股气体对制硫炉炉温的影响。

(3)络合铁工艺适用于小型硫磺回收装置,且国内外已经有多套应用,因所需催化剂费用较高,大规模硫磺回收装置不适用该技术。为减小药剂用量,可将该工艺放置于急冷塔之后;因尾气未经焚烧脱硫,尾气排放中可能含有其他形式的有机硫和氢气组分;络合铁工艺生成的硫浆含水量很高,如果需要品质好的硫磺,需要增加硫熔系统。

(4)碱洗工艺脱除率高,工艺流程相对较长,需要消耗碱液,而且尾气处理规模越大,耗碱量越大,产生的废水越多。

ABSTRACT

The several technologies for deep desulfurization of tail gas of sulfur recovery plant were introduced, including ammonia method, organic amine method, chelated iron method and caustic washing method. Comparison and analysis was made in aspects of process and public utilities. It is recommended for refineries to select appropriate production process according to their situation and various external factors.

Discussion on Treatment of Tail Gas in the Refinery

Yu Haixia, Wang Songtao Yang Yaxian

(CPECCEast-ChinaDesignBranch,Qingdao266071) (PetroChinaKARAMAYPetrochemicalCo.,Ltd.Kelamayi834003)

emission standard, exhaust gas treatment, technology, comparison

2016-04-11。

于海霞,女, 2007年毕业于中国石油大学(华东)化学工艺专业,工程师,从事石油产品精制和工艺环保装置设计工作。

国内外行业发展动态

1674-1099(2016)04-0059-04

X742

A