草鱼鱼片的微波干燥特性

2016-09-26齐力娜彭荣艳程裕东金银哲

齐力娜,彭荣艳,程裕东,金银哲

(上海海洋大学 食品学院,上海,201306)

草鱼鱼片的微波干燥特性

齐力娜1,彭荣艳,程裕东*,金银哲

(上海海洋大学 食品学院,上海,201306)

为完善草鱼等淡水鱼的深度加工工艺和干燥工艺,对草鱼鱼片的微波干燥和热风干燥特性进行了研究,并确定最佳干燥模型。结果表明:当微波功率从200 W上升到800 W时,有效水分扩散系数从0.995 4×10-9m2/s上升到2.344 3×10-9m2/s;当热风干燥温度由60 ℃上升到80 ℃时,有效水分扩散系数从4.001 4×10-10m2/s上升到7.291 2×10-10m2/s,但值仍低于微波干燥时的水分扩散系数值。采用常见的食品薄层干燥模型对实验数据进行拟合,通过比较相关系数R2、残基平方和RSS和卡方χ2得出,Page模型对草鱼鱼片的微波干燥拟合度最高,Two term模型对草鱼鱼片的热风干燥过程拟合度最高。

草鱼;微波干燥;热风干燥;动力模型

我国淡水鱼产量丰富,其中低值淡水鱼如草鱼、鳙鱼、鲢鱼等占淡水鱼产量的60%,新鲜鱼肉含水量超过80%,微生物易繁殖,且自身的生化反应比肉类,所以容易腐败变质,不易贮藏,使淡水鱼的消费受到了限制。草鱼(grass carp),是我国重要的淡水经济鱼类之一,易于养殖。草鱼食性简单,饵料来源广泛,草鱼体型较大、肉质嫩,含有丰富的蛋白质、氨基酸等营养物质,而且生长速度快、产量高、价格较低,受到了广大消费者的青睐。干燥被认为是农、海产品保藏加工的常用技术[1-3],不仅如此,有学者经研究证实预干燥操作可以降低食品在油炸过程中的吸油量[4-5]。传统的干燥方法主要为日光干燥和热风干燥,热风干燥所用设备投资少,操作过程简单,但热风干燥能耗大,操作时间长,容易对物料产生热损伤及过度氧化的不良影响[6],2种方法在操作卫生、加工效率、食品品质控制等方面均存在不足。微波干燥作为一种新型干燥技术,因其干燥速率快、干净卫生、可控性好等优点,近年来在谷类、果蔬、油料等物料中的应用及研究得到快速发展[7-10],但在水产品方面的应用研究较少。微波干燥与传统干燥方式有明显不同,传统干燥通过热传导,热量从物料外部进入内部,而微波干燥则是由内部偶极分子高频往复运动产生热能,传热速率快,效率高。段振华[11-12]等对鳙鱼和罗非鱼微波干燥后发现,较低的微波功率有助于保持鱼片的优良品质。以淡水鱼鱼肉为原料,通过腌制,煮制,烘制等工艺,已经研制了各种口味的鱼片[13-14],而利用微波干燥方法对草鱼鱼片进行干燥的研究少见报道。本文通过研究草鱼鱼片的微波干燥规律,并与热风干燥过程作对比,对实验结果进行分析,拟合,最终确定最佳的干燥模型。

1 材料与方法

1.1材料与仪器

试验采用的草鱼1.5~2.0 kg,购于上海市古棕路菜市场,经三去(去头、去内脏和去皮)后,清洗,采肉切片。

DHG-9245A电热鼓风干燥箱,上海慧泰仪器制造有限公司;BS224S赛多利斯分析天平,德国Sartorious公司;FISO微波工作站,加拿大FISO技术公司。

1.2实验方法

1.2.1样品制备

从草鱼脊背处开始采肉,鱼片大小为5 cm×3 cm×1 cm,在(4±0.5) ℃冰箱中放置4 h使内部水分分布均匀,贮藏备用。

1.2.2微波干燥

将鱼片置于培养皿上,放在微波炉中心位置,分别采用200,400,600和800 W 的微波功率对鱼片进行干燥处理。干燥过程中每隔1 min称量鱼片的质量,每次测量时间控制在25 s之内,干燥鱼片至恒重时为止,每次平行测定3组样品。

1.2.3热风干燥

将鱼片置于培养皿上,放入干燥箱中,控制干燥温度分别为60 , 70, 80 ℃进行干燥。干燥过程中每隔1 h称量鱼片的质量,每次称量时间控制在25 s内,干燥鱼片至恒重时为止,每次平行测定3组样品。

1.2.4水分比(MR)与有效水分扩散系数(Deff)

水分比( MR)用于表示一定干燥条件下,t时刻样品的水分含量与初始样品水分含量的比值,可以用来反映物料干燥速率的快慢[15]。计算方程如下:

(1)

其中:Mt;t时刻样品的水分含量(g/g d. b.);M0,初始水分含量 (g/g d. b.);Me,平衡水分含量 (g/g d. b.)。

有效水分扩散系数(Deff),反映物料在一定干燥条件下的脱水能力,对深入分析物料内部水分扩散过程及优化干燥工艺具有重要意义[12]。

(2)

式中:Deff,有效水分扩散系数(m2/s);L,鱼片厚度(m);t,干燥时间(s)。

当物料进行长时间干燥时,Eq.(2)可简化为:

(3)

1.2.5单位能耗的测定

单位能耗[16]是指去物料中掉1 kg水所需要的热量(kJ/kg H2O),其计算公式如下:

(4)

式中:Qs,单位能耗(kJ/kg H2O);t,总干燥时间(s);P,微波功率(W);mw,蒸发水的质量(kg)。

当使用热风干燥时,P为功率2 450 W。

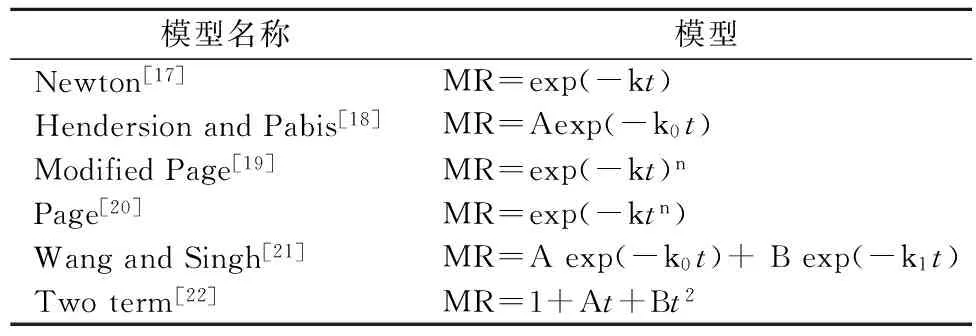

1.2.6干燥模型

物料干燥是一个复杂的传热传质过程,本试验采用6种薄层干燥模型对草鱼鱼片的干燥过程进行描述,其表达式如表1所示。

表1 六种薄层干燥模型

注:上述模型中,t为时间;n、k、k0、k1、A、B为待定系数。

用软件origin 8.0进行数值分析。通过比较调整后的相关系数Adj.R2(Adjusted R-Square)卡方χ2(reduced chi-square)和残基平方和RSS (residual sum of squares)用来衡量实验数据与模型的相关程度。

2 结果与分析

2.1微波干燥与热风干燥对草鱼片干燥速率的影响

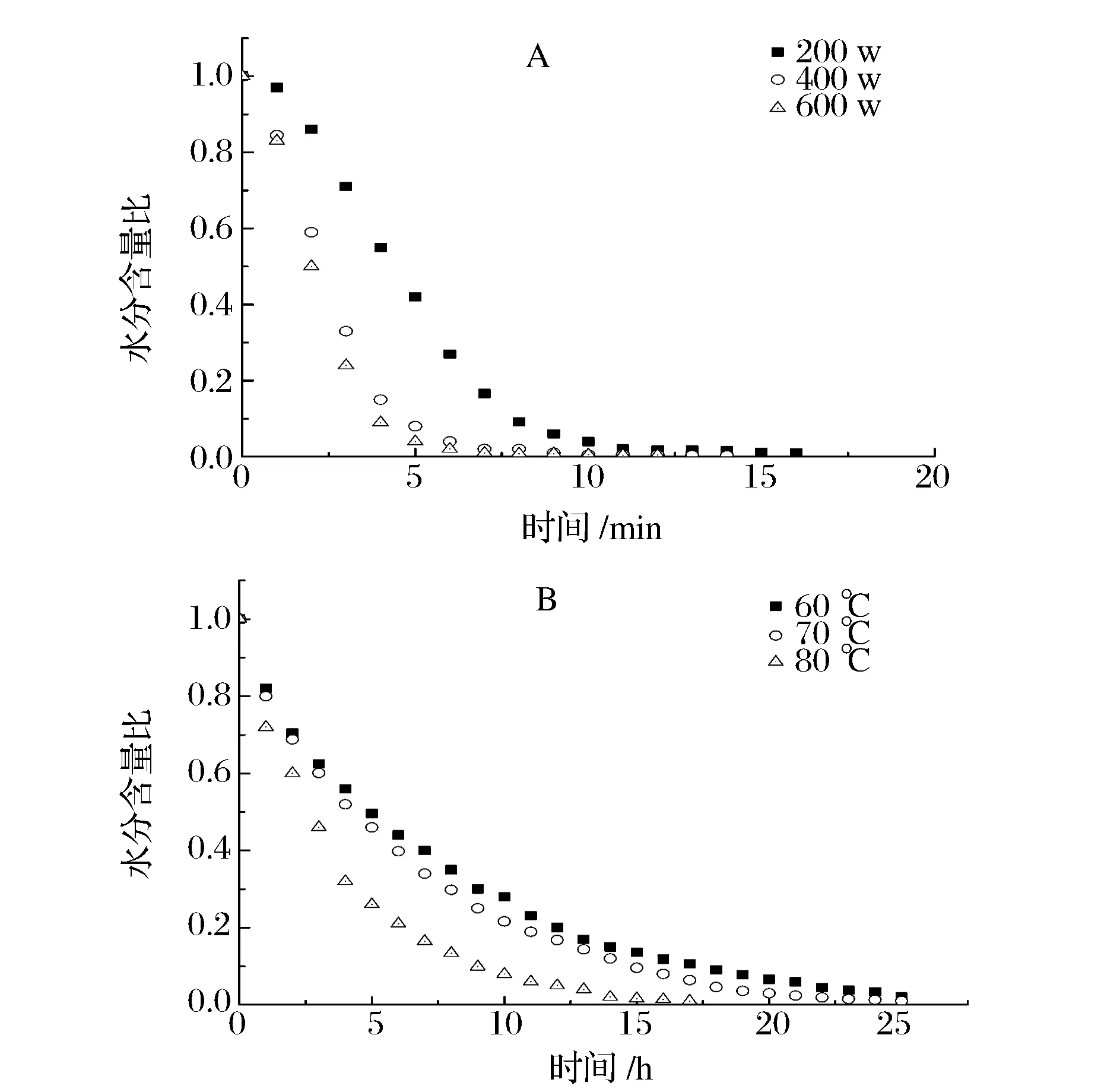

A-微波干燥;B-热风干燥图1 微波干燥与热风干燥条件下MR-t关系图Fig.1 Relationship curves between MR and t under microwave drying and hot-air drying condition

图1-A、图1-B分别为草鱼鱼片在不同微波功率和热风温度下的干燥曲线,从图1中可以看出,随着微波功率的升高,干燥时间缩短;热风温度越高,所需干燥时间也越短。在相同的微波功率和热风温度下,干燥前期干燥速率较快,MR值下降明显,在干燥后期MR值下降缓慢,干燥速率降低。这是因为在微波干燥前期,鱼片内自由水含量较多,微波作用强烈,水分大量蒸发,随着干燥的继续进行,鱼片内部自由水大量减少,干燥速率因此减慢;热风干燥时表面的水分大量蒸发干燥速率较快,与周围的空气形成了较大的水分梯度,随着鱼片内部水分向表面逐渐扩散,干燥速率降低[15]。当鱼片含水率干燥至0.100 0 g/g d.b.时,微波干燥所需时间分别为14 min(200 W),11 min(400 W),9 min(600 W),热风干燥所需时间分别为26 h(60℃),23 h(70℃),14.5 h(80℃),微波干燥所需时间远远少于热风干燥所需的时间。在进行鱼片烘干时,要注意微波干燥时间不宜过长,防止鱼片边缘出现焦糊现象或由于鱼片内部水分过度损耗而导致的口感下降;热风干燥的温度不宜过高,防止鱼片表面的肌肉收缩硬化,形成硬壳,降低产品品质。

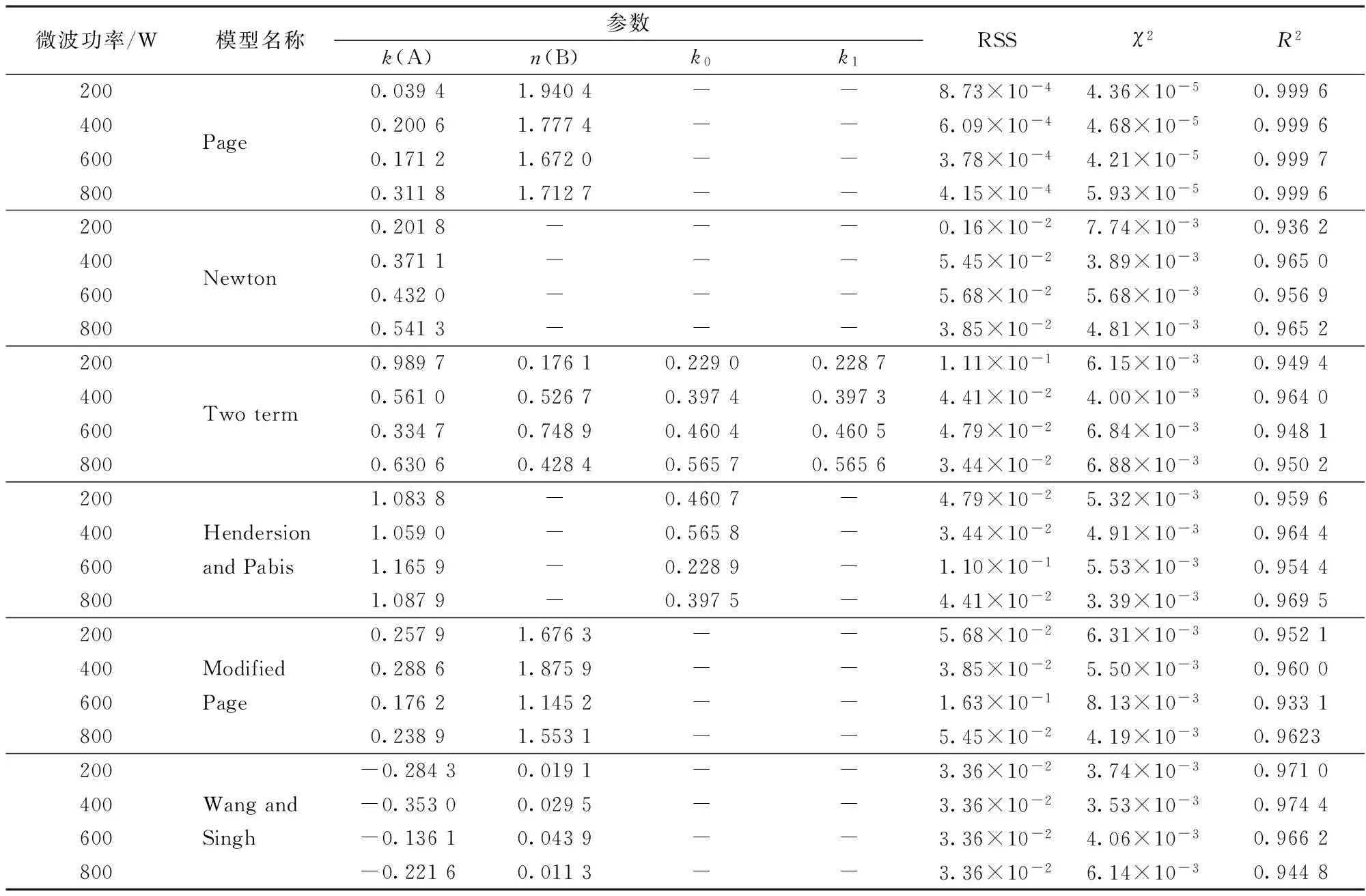

2.2草鱼鱼片的薄层干燥数学模型的建立

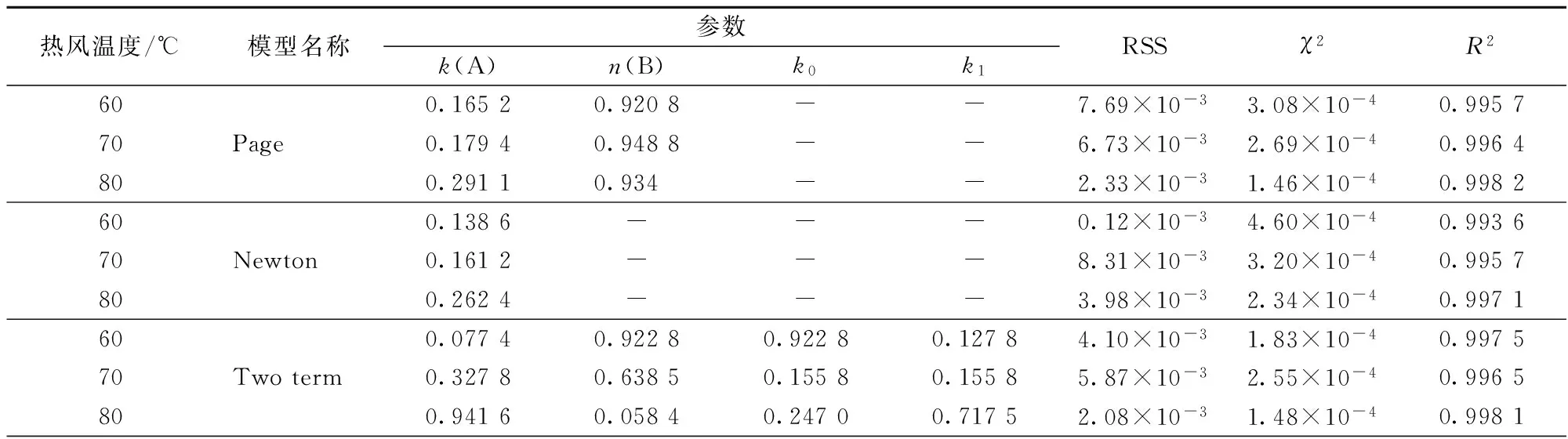

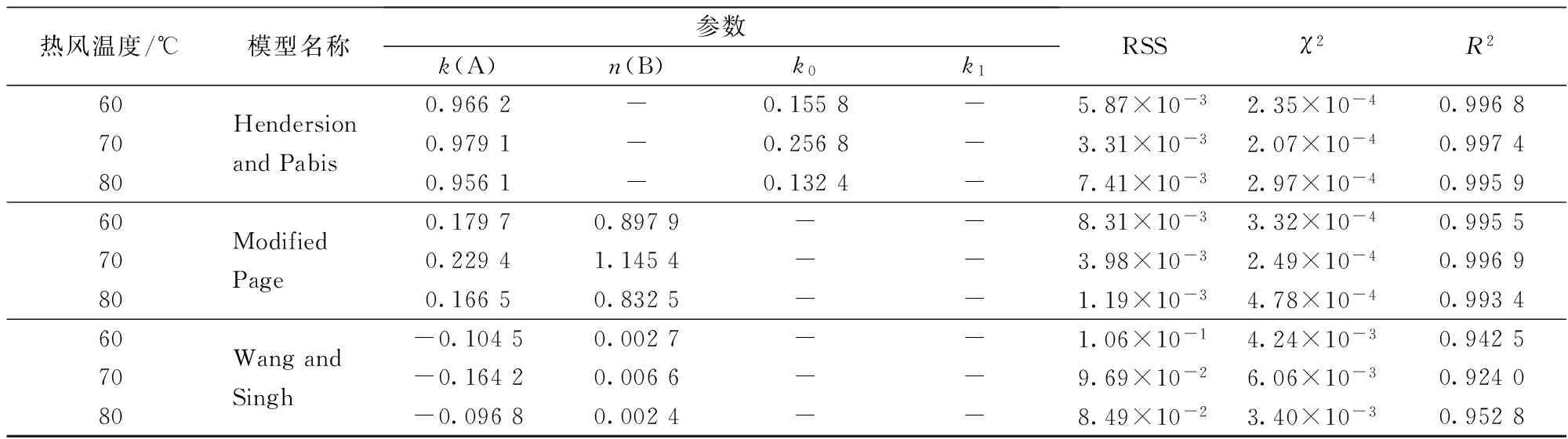

为得到适于微波干燥草鱼鱼片和热风干燥草鱼鱼片的数学模型,将MR-t关系图中各曲线分别带入模型中,处理数据得到不同干燥条件下数据的R2值。一般来说R2越高,χ2值和RSS值越小,说明拟合度越高,准确性也越高。如表2所示,在不同的微波功率下,Page方程拟合得到的R2均大于0.999 6,χ2小于5.93×10-5,RSS小于8.73×10-4,说明Page方程最适于描述微波干燥草鱼鱼片。刘娟娟在研究金丝小枣粉微波干燥动力学中也发现干燥模型符合Page方程[15]。从表3可以看出,在不同的热风温度下,Two term模型拟合得到的R2均大于0.996 5,χ2小于2.55×10-4,RSS小于5.87×10-3,说明Two term模型能较准确地描述草鱼鱼片的热风干燥过程。

表2 不同微波功率下薄层干燥模型的数值分析

表3 不同热风温度下薄层干燥模型的数值分析

续表3

热风温度/℃模型名称参数k(A)n(B)k0k1RSSχ2R2607080HendersionandPabis0.9662-0.1558-5.87×10-32.35×10-40.99680.9791-0.2568-3.31×10-32.07×10-40.99740.9561-0.1324-7.41×10-32.97×10-40.9959607080ModifiedPage0.17970.8979--8.31×10-33.32×10-40.99550.22941.1454--3.98×10-32.49×10-40.99690.16650.8325--1.19×10-34.78×10-40.9934607080WangandSingh-0.10450.0027--1.06×10-14.24×10-30.9425-0.16420.0066--9.69×10-26.06×10-30.9240-0.09680.0024--8.49×10-23.40×10-30.9528

2.3干燥条件对有效扩散系数的影响

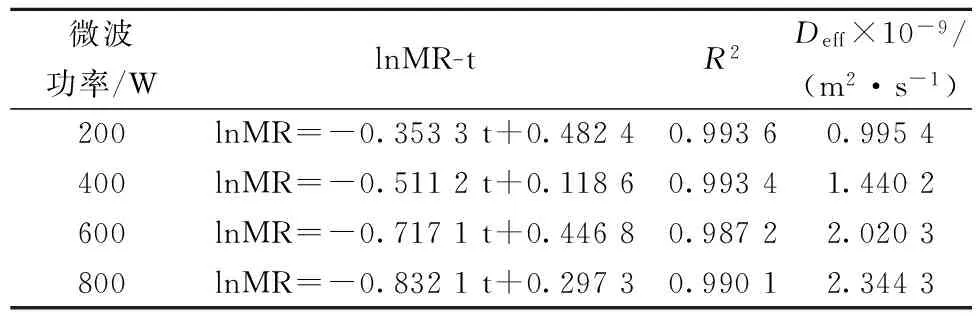

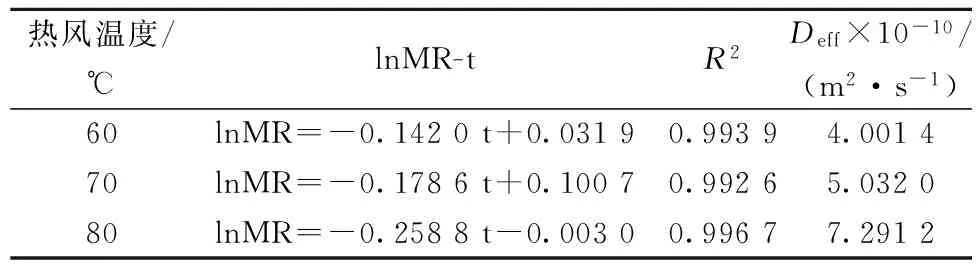

对lnMR与t进行线性拟合,根据前述公式计算出有效水分扩散系数,鱼片在微波功率为200、400、600、800 W和热风温度为60、70、80 ℃的有效水分扩散系数如表4和表5所示。从表4和表5可以看出,在微波干燥过程中,随着微波功率的增大,有效水分扩散系数从9.954 0×10-10m2/s增加到2.344 3×10-9m2/s。在热风干燥过程中,随着干燥温度的升高,有效水分扩散系数从4.001 4×10-10m2/s增加到7.291 2×10-10m2/s。水分有效扩散系数的升高反映了水分蒸发速率的加快。较高的拟合系数R2说明,lnMR与t的拟合度较好。试验可以看出,微波干燥鱼片时的有效水分扩散系数比热风干燥鱼片大一个数量级,因此微波干燥的速率大于热风干燥的速率,微波干燥可以缩短干燥时间,提高干燥效率。

表4 微波干燥lnMR与时间t的线性关系及有效水分扩散系数

表5 热风干燥lnMR与时间t的线性关系及有效水分扩散系数

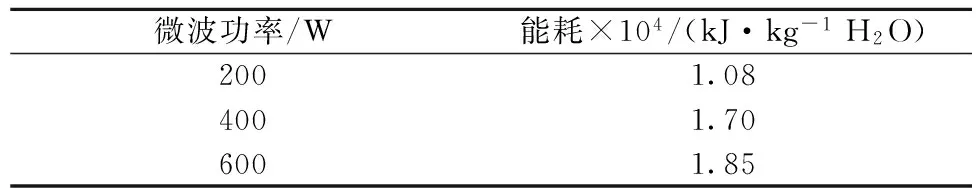

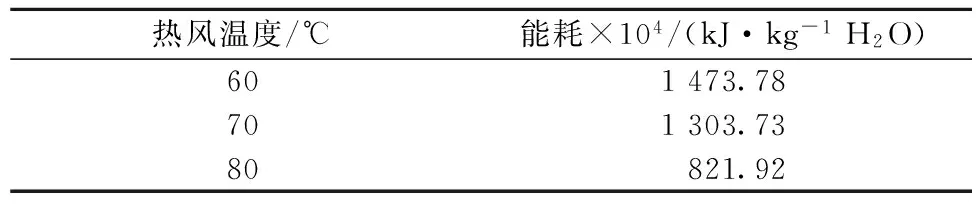

2种干燥方法所需能耗如表6和表7所示。干燥过程耗能较高,在发达国家里,干燥耗能在国家总耗能中占了较大比例,为13%~20%[23],因此节能为综合评判加工方法的不可或缺的考虑因素。从表6和表7可以看出,热风干燥耗能与微波干燥耗能相比,约大2~3个数量级,是因为在热风干燥过程中有较长时间的排风和加热,导致高耗能,增加了成本。

表6 微波干燥能耗

表7 热风干燥能耗

综合考虑2种干燥方式的干燥速率、有效水分扩散系数及能耗指标,微波干燥的干燥速率高,能耗低,减少了干燥时间与成本,微波干燥为较好的鱼片干燥及预处理方法。

3 结论

以草鱼片为原料,研究了样品经过不同微波干燥及热风干燥过程的动力学变化,为微波干燥技术在草鱼鱼片的加工应用技术研究提供基础。通过考察草鱼片在不同微波功率和不同热风温度条件下的干燥特性,分别建立了微波干燥和热风干燥的水分含量比与干燥时间关系的数学模型,得出以下结论:

(1)微波干燥过程的有效水分扩散系数较大,干燥所需时间短,单位能耗低,较适宜作为草鱼片的干燥方式及油炸草鱼片的预处理方式。

(2)Page模型最适于描述草鱼片的微波干燥动力学规律;Two term模型最适于描述草鱼片的热风干燥动力学规律,且模型的拟合效果良好。

[1]朱德泉,王继先,朱德文,等. 小麦微波干燥特性及其对品质的影响[J].农业工程学报, 2006,22(4):182-185.

[2]石启龙,赵亚,李兆杰,等. 竹荚鱼热泵干燥数学模型研究[J]. 农业机械学报, 2009,40(5):110-115.

[3]SANGWAL P, WATTANAPONG R. Drying fish and meat by using solar dryer for the cottage industrial scale [J]. Journal of the National Research Council of Thailand, 1996, 28(1): 1-15.

[4]JAMSHID R, MICHEAL O N. Effect of batter formulation and pre-drying time on oil distribution fractions in fried batter[J]. LWT-Food Science and Technology, 2014, 59(2):820-826.

[5]陆建锋,程裕东,金银哲.精炼淀粉在油炸过程中的含水量含油量及水分活性之间的相关性研究[J].食品工业科技,2014,35(5): 66-74.

[6]段振华,尚军,徐松. 罗非鱼的热风干燥特性及其主要成分含量变化研究[J]. 食品科学,2006, 27(12): 479-482.

[7]王常青. 马铃薯颗粒全粉的微波干燥工艺的研究[J]. 食品科学, 2005,26(7): 133-136.

[8]段振华,汪菊兰. 微波干燥技术在食品工业中的应用研究[J]. 食品研究与开发, 2007,28(1): 155-158.

[9]周旺,程裕东,张云蓉.辣椒粉的微波干燥特性研究[J]. 食品科学, 2009,30(19):65-69.

[10]黄燕,程裕东,梁凯. 微波、热风干燥对橙皮干燥特性及其品质影响的比较[J]. 食品科学, 2009,30(21):16-20.

[11]段振华,丁晓阳,汪菊兰,等. 罗非鱼片的热风微波复合干燥动力学[J]. 食品研究与开发, 2009,30(12):37-40.

[12]段振华,张敏,汤坚. 鳙鱼的热风干燥规律研究[J]. 水产科学, 2004, 23(3):29-32.

[13]杨振超,程裕东.微波对应型调味淡水鱼片的加热特性研究[D]. 上海: 上海海洋大学, 2013.

[14]楼明,蒋矛箭,陈春群. 脆香草鱼片研制[J]. 广州食品工业科技, 2000, 16(1): 7-8.

[15]叶欣,黄晓兵,胡洋,等. 龙眼果肉微波干燥特性及干燥模型研究[J].食品科技, 2012, 12(37): 67-71.

[16]刘娟娟,程裕东,金银哲. 红枣浆粉体化微波干燥特性研究[J].上海海洋大学学报, 2013(3):458-465.

[17]LEWIS W K. The rate of drying of solid materials [J]. Industrial & Engineering Chemistry, 1921, 13(2): 427-432.

[18]HENDERSON S M, PABIS S. Grain drying theory II. Temperature effects on drying coefficients [J]. Journal of Agricultural Engineering Research, 1961, 6(4):169-174.

[19]YALDIZ O, ERTEKN C,UZUN H I. Mathematical modeling of thin layer solar drying of sultana grapes [J]. Energy, 2001, 26(5):457-465.

[20]张宏伟,呼青英. 谷物干燥动力学中Page模型的分数阶微分方程理论[J]. 滨州学院学报, 2011, 27(3):1-4.

[21]BALASUBRANANIAN S, SHARMA R, GUPTA R K. Validation of drying models and rehydration characteristics of betel (PiperbetelL.) leaves [J]. Food Scio Technology, 2011, 48(6):685-691.

[22]YALKIZ O, ERTEKIN C. Thin Layer Solar Drying of Some Vegetables [J]. Drying Technology, 2001, 19 (3):583-597.

[23]胡庆国.毛豆热风与真空微波联合干燥过程研究[D].无锡:江南大学, 2006.

Characteristics of microwave drying of grass carp fillets

QI Li-na1, PENG Rong-yan, CHENG Yu-dong*, JIN Yin-zhe

(College of Food Science and Technology, Shanghai Ocean University, Shanghai 201306, China)

In order to improve the technology of deep processing and drying processing of the freshwater fish, characteristics on microwave drying and hot air drying of grass carp fillets were investigated, and the model of drying was established. Results showed that the value of diffusion efficiency (Deff) increased progressively from 0.995 4×10-9m2/s to 2.344 3×10-9m2/s as the power increased from 200 W to 800 W; it increased progressively from 4.001 4×10-10m2/s to 7.291 2×10-10m2/s as hot air temperature increased from 60°C to 80°C, but were still lower than theDeffof microwave drying. Several different dynamic models were adopted to fit experimental data. The results of comparing the values of the correlation coefficient (R2), residual sum of squares (RSS) and reduced chi-square (χ2) showed the Page model was the best one to describe the relationship of moisture content and drying time during microwave drying. For hot air drying, “two term” model fit better for the experiment data.

grass carp; microwave drying; hot air drying; dynamic model

10.13995/j.cnki.11-1802/ts.201601022

硕士研究生(程裕东教授为通讯作者)。

上海市科委部分地方院校能力建设项目(12290502200);上海高校知识服务平台-上海海洋大学水产动物遗传育种中心(ZF1206)

2015-07-22,改回日期:2015-08-24