绕线发热单板设计方法研究

2016-09-26吴林汉刘佩瑶

吴林汉,刘佩瑶

(深圳市兴森快捷电路科技股份有限公司,广东深圳,518057)

绕线发热单板设计方法研究

吴林汉,刘佩瑶

(深圳市兴森快捷电路科技股份有限公司,广东深圳,518057)

为了保证加热板达到设计要求的升温且均匀加热,本文介绍了发热板利用导线焦耳发热的设计原理,初步研究了对处于自然散热环境的绕线发热板绕线设计方法,并采用仿真手段对设计好的单板进行了验证。仿真结果表明:设计方法正确,达到了升温及加热均匀度的设计要求。

导线焦耳发热;绕线设计方法;详细设计;仿真

引言

普通单板应用在低温环境,或者其具有一定的加热需求时通常会考虑利用导线通电焦耳发热的原理来达到提升单板温度的目的[1-2]。本文通过对处于自然散热环境的发热板绕线设计进行讨论,并采用仿真手段对理论设计单板的发热情况进行了验证[3]。仿真结果与设计要求非常接近,验证了设计方法的正确性。

1 发热单板绕线设计

1.1目标设计要求及基本参数

单板发热绕线设计,需要满足以下设计参数要求:一是设计表面温升要求40℃,整板表面温度均匀性+/-1℃;二是工作电压0~24 VDC可调,20 VDC时满足上一条所述设计目标;三是单板需要有过流保护,确定过流保护限值的具体值。

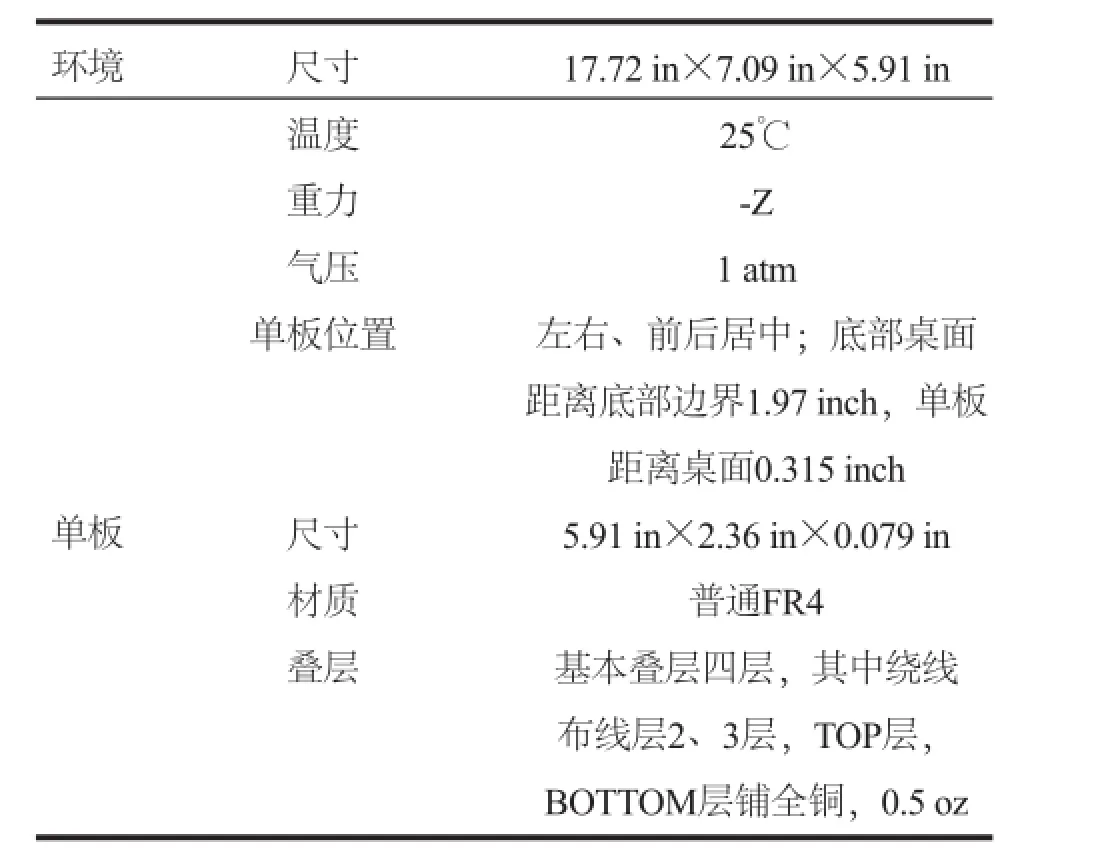

为了达到如上目标,单板基本参数包括环境状态和单板性质,具体见表1所示。

其中,Bottom层铺全铜指在PCB板上铺全铜,即整个PCB板底层完全用铜皮覆盖(以下简写为BOTTOM层)。

表1 单板散热量计算基本参数

1.2单板散热量估算

单板设计预计温升到40℃。为维持单板温度稳定,其发热量应等于单板的散热量。单板表面温度均匀性要求保证在+1/-1℃,即要求单板所有局部均基本达到设计温度,理想情况下单板任何局部无温差,不存在传热,局部的发热量应该等于局部散热量。

根据传热原理,位于自然散热环境中的单板散热途径只有对流和辐射,根据参考文献[3]的基本公式可以估算出单板的散热量,具体如表 2所示。

表2 散热量估算

1.3单板局部散热量

为了简化设计,单板布局采用轴对称设计,单板局部散热量计算以对称的四分之一单板为基础单位。单板的散热量分布通过仿真给出,如图 1所示。将其离散后,如图 2所示。另外Bottom面处理相同。

图1 单板 TOP面散热量(W)

图2 TOP面散热量分区计算(未注明单位为mm)

1.4电阻计算

电源供电范围24 VDC,设计要求电源调压至20 VDC满足设计要求,此时单板表面温度为65℃,单板散热量计算结果为8.57 W(根据仿真统计修正表 2估算值)。单板恒温加热,所以单板通电产生的焦耳热应该与单板实际散热量相等。并联、串联绕线方式各有不同。

(1)并联绕线形式

单板TOP层发热量为4.72 W,Bottom层发热量为3.84 W,根据导线发热功率计算导线热阻要求如下:

上层绕线电阻:84.70 Ω,上层通电电流0.236 A;下层绕线电阻:104.20 Ω,下层通电电流0.192 A;通电电流应允许有±10%的裕量,则上层电流限值建议设置在0.26 A,下层电流限值建议设置在0.21 A。

(2)串联绕线形式:

单板总发热量为8.57 W,单板Top层发热量为4.72 W,Bottom层发热量为3.84 W,根据导线发热功率计算导线热阻要求如下:

上层绕线电阻:25.70 Ω;下层绕线电阻:21.00 Ω;

通电电流:0.428 A,电流限值应允许有±10%的裕量,则电流上限限值建议设置在0.470 A。

从计算结果来看:并联形式绕线电阻远远大于串联形式,即设计时要采用更长或者更细的导线,对布置不利[4,5],故建议采用串联设计,本文以下均将以串联绕线形式为例。

1.5单板绕线设计

65℃铜电阻率2.05×10-8Ω·m,根据1.4节内容,设计暂定主选1 OZ×6 mil的导线为主要布线导线,根据图3可以折算出单板局部需要的布线电阻长度,根据布线电阻长度在离散区域内均匀布线,参见图4,Bottom层参照Top方法执行。

图3 TOP层电阻布局(还原成完整单板热阻分布,未计入侧面散热影响)

图4 TOP层电阻绕线设计(其中黄色部分为走线)

2 实验设计

样品实物在实验室中进行一系列有效真实的测试,最终得出以下一系列真实数据。所需实验器材如表3所示。

实验采用器材如表3所示。

表 3 实验器材

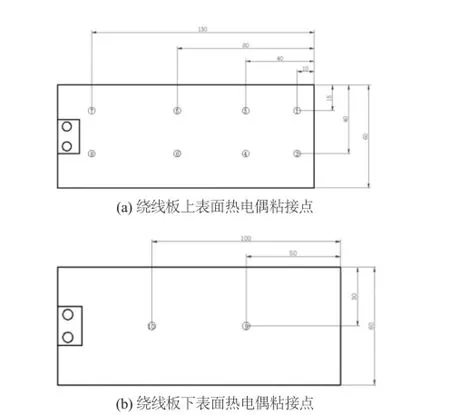

以下为实验器材设备实物,如图5所示。实验板热电偶粘接点如图6所示。

图5 系统配置图

图6 单板上表面热电偶分布

3 实验结果

在整个单板加载相同热量时,单板表面亮铜的发热效果好,单板表面温升较高;单板表面绿油加铺铜的发热效果一般,单板表面温升较低;从测试结果来看,由于亮铜的表面抛光度较好,热辐射系数低,导致其表面与环境热辐射换热能力减弱,所以单板在高温情况下亮铜反而会影响单板散热。从表4和表5中数据可以得到体现。

(1) 测试结果相对设计结果温升较小,是由于实测单板设计热阻比设计热阻偏大44.3%,则在给一定电压20 VDC下,实际的发热量为设计发热量的69.3%,实测温差平均值27.5℃,为设计温升40℃的68.8%,可见实际测试与设计参数差异较大的原因在于成板电阻与设计单板参数有巨大差异。

表4 35℃环境测点温度及温升

接表4

查看打样PCB文件如下,导线铜厚1.2 mil,而设计采用了1oz铜厚,计算65℃下的导线电阻和为35.1和28.7,总电阻为63.8,比设计电阻大17.1 Ω,由于设计电阻较小,所以很小的误差也会导致非常大的差异,另外焊接和接线等不可控因素引入附加电阻3.6 Ω,实际测试功率偏低,单板温升变小。

(2) 从测试结果来看,单板在加热后整体均匀性较差,单板TOP面距离输入端口较远处温升较均匀,靠近输入端口处温升较低。环境温度越高,输入电压越高,靠近输入端口处的温升较远离输入端口处的温升差值越大;单板Bottom面的温升较Top面的温升较高,主要是因为Top面较Bottom面的自然对流换热系数高,对流换热效果好。

单板左侧由于接插口的影响导线布置靠右侧,故导致右侧加热效果好于左侧,讨论需排除7、8点影响,因为其受左侧无导线区域影响较大。测试板的铺铜层仅1.2 mil,设计中建议采用14oz(约0.0198 in)厚铜板均温,最少也要采用4oz铜皮层,实际板与设计板差异巨大,无法达到均温的效果,导致单板表面温度差异较大。

4 仿真验证

图7 Top层仿真结果(0.428 A)

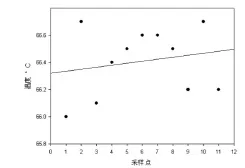

采样单板表面仿真结果制成温度散点图,Top层表面的平均温度为66.43℃,Bottom层表面的平均温度为66.76℃,单板表面温度波动范围在1℃之内,可以满足整板表面温度均匀性+/-1℃的要求,但是整板的平均温度略高于设计要求65℃,这种差异可能是由于铜的导热率设置差异。根据采样点的温度调整导线电流至0.423 A后,单板表面平均温度约为65.6℃,与设计温度65℃相对误差约为1%。

图8 TOP层单板表面采样点温度散点图(平均温度66.43℃)

5 结束语

经过反复的测试和样品验证,可以确定绕线发热单板的可行性,确认了覆铜层对单板发热的影响。在航空、医疗等领域中,外界环境对设备本身的影响很大,通过增加单板绕线发热技术,可以对设备本身达到恒温作用,确保电子设备自身的良好运行。

下一步将继续在实际工业系统应用中调研,实验和测试单板在发热过程中的稳定性,观察记录其工作状态和生命周期,为电子设备运行提供稳定的工作温度。

[1]冯辛安. 机械制造装备设计[M]. 北京: 机械工业出版社, 2004.

[2]戴锅生. 传热学[M]. 北京: 高等教育出版社, 1999: 2-5.

[3]GJB/Z 27-1992. 电子设备可靠性热设计手册[S]. 北京: 人民交通出版社, 1999: 5-15.

[4]郑玉鑫. 绕线式电机滑环的发热与冷却[J]. 科技创新与应用,2013(22): 57-57.

[5]廖明. 电气柜内发热元件热设计数值模拟研究[D]. 江苏: 南京航空航天大学, 2012.

吴林汉(1982-),通信作者,男,江西人,本科,机械设计主管,从事结构热设计行业。

Research on Design Method of Heating Single Board Around Wire

Linhan Wu, Peiyao Liu(Shenzhen FastPrint Circuit Tech Co., Ltd., Shenzhen, Guangdong, 518057, China)

In order to satisfy the design objective of heat plate temperature rise and uniformity, the paper discusses heat plate imposing of the joule principle heats the chip. The detailed design method for the heat plate in natural convection environment and simulation method is used to verify the design of the single board. Simulation procedure is adopted to validate the design method is correct.

Joule Heating; Winding Design Method; Detail Design; Simulation

TH12

A

2095-8412 (2016) 04-682-05

工业技术创新 URL: http://www.china-iti.com 10.14103/j.issn.2095-8412.2016.04.027