脉冲涡流无损检测技术及其在飞机多层金属结构腐蚀检测的研究和进展

2016-09-26王三成王三胜李园园杨荣岩

王三成,王三胜,李园园,杨荣岩

(1. 北京工业大学,机械工程与应用电子技术学院,北京,100124;2. 北京航空航天大学,微纳测控与低维物理教育部重点实验室,北京,100191;3. 北京航空航天大学,航天器磁学与超导技术联合实验室,北京,100191)

脉冲涡流无损检测技术及其在飞机多层金属结构腐蚀检测的研究和进展

王三成1,3,王三胜2,3,李园园2,3,杨荣岩3

(1. 北京工业大学,机械工程与应用电子技术学院,北京,100124;2. 北京航空航天大学,微纳测控与低维物理教育部重点实验室,北京,100191;3. 北京航空航天大学,航天器磁学与超导技术联合实验室,北京,100191)

环境腐蚀引起的坑蚀损伤、剥蚀损伤、和腐蚀疲劳严重影响了飞机安全可靠性,飞机多层金属结构腐蚀缺陷的定量检测是目前航空领域无损检测的难点。文章综述了脉冲涡流无损检测的基本原理、国内外相关研究的进展及其在军用飞机结构腐蚀检测中的应用。脉冲涡流检测技术具有的快速扫描检测能力,以及与被测件非接触的特点,满足了现阶段军方对飞机结构腐蚀检测的迫切需求。

脉冲涡流无损检测;飞机;结构腐蚀

引言

飞机服役期间,特别是在东部沿海及内陆潮湿地区,由于外部环境腐蚀和载荷作用,导致大多数飞机结构铝合金件表面防护涂层老化、剥落、基体材料腐蚀严重,飞机性能降低,严重影响了军队飞行的安全。例如目前现役的某型飞机因腐蚀疲劳裂纹导致近50%的飞机停飞待修;某型歼轰飞机装备海军部队仅3~4年已出现防护涂层脱落,部分机件材料开始腐蚀[1]。及时发现缺陷并对缺陷进行定量评估,对于确保飞行安全、降低事故发生概率、减少各项损失等具有重要的意义。

1 飞机结构腐蚀缺陷成因

由于飞机结构的环境和使用年限等因素的影响,其腐蚀缺陷的成因、容易发生腐蚀的部位以及腐蚀的类型也存在着一定的差异,常见的几种腐蚀类型有:

(1)均匀腐蚀。均匀腐蚀又称全面腐蚀,均匀腐蚀是飞机结构腐蚀中最为广泛的一种腐蚀类型,通常平均分布于飞机蒙皮的表面,在腐蚀的作用下飞机蒙皮结构变薄,严重时引起产生脱落。从技术层面来讲,这类腐蚀在生产生活中危害不是很大,因为其发生在金属结构的表面,易于发现和控制,一般在工程设计时即可以进行控制。

(2)局部腐蚀。由电化学不均一性(如异种金属、表面缺陷、浓度差异、应力集中、环境不均一),形成局部电池。局部腐蚀阴阳极可区分,阴极/阳极面积比很大,阴、阳极共轭反应分别在不同区域发生,局部腐蚀通常是发生在个别位置,形成片状或者缝隙状的腐蚀,随着腐蚀面积的不断扩大,腐蚀缺陷变得越来越深入,甚至造成结构的损伤。

2 脉冲涡流检测技术基本原理及其优势

脉冲涡流的激励电流通常是以一定占空比的方波作为激励信号施加于激励线圈,激励线圈中的脉冲电流感生出一个快速衰减的脉冲磁场,变化的磁场在导体试件中感应出瞬时涡流。瞬时涡流的大小、衰减状况与导体的电磁特性、几何形状及耦合状况相关,次级线圈接收到的涡流再生磁场包含有被检测对象导电率、磁导率及形状尺寸的相关信息,对所检测到的信号进行分析处理,可以反演出被测对象的结构和缺陷信息,从而完成脉冲涡流无损检测。检测原理如图1所示。

图1 脉冲涡流检测原理

无损检测技术主要用于对仪器仪表、材料或大型设备等进行缺陷检测,该技术能够在不破坏被测对象的情况下完成对其结构内部完整性、缺陷存在等的检测。传统无损检测技术主要有热成像、超声、磁粉及单频/多频涡流检测手段等,这些技术均能在某一缺陷检测领域发挥作用,一定程度上有效检测出表面缺陷的存在,并完成相应的量化评估,但在微小裂纹、深层及多层复合结构中腐蚀缺陷的检测方面受到一定的限制。脉冲涡流检测技术起源于涡流检测技术,该技术具有快速扫描检测能力和与被测件非接触的特点[21],在对微小缺陷、次表面或深层缺陷、多层结构缺陷的有效检测上表现出潜在的应用优势,可实现更复杂隐秘缺陷存在的有效检测[2],非常适合于越来越复杂深层结构缺陷的检测[3-4]。

3 脉冲涡流无损检测技术在飞机多层结构腐蚀定量检测中的研究进展

近年来,国内外多个研究机构开始对脉冲涡流技术在飞机结构腐蚀的定量检测中进行深入研究。他们针对飞机蒙皮等多层结构腐蚀缺陷的脉冲涡流检测研究已取得了一定的研究成果[5]。

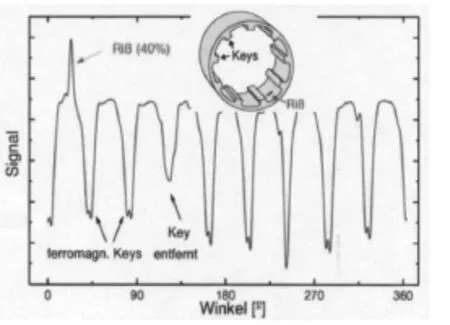

法国CEGELY的研究人员于1993年开始研究该技术对铆接结构外围腐蚀情况的检测,他们以磁阻传感器为检测探头,搭建差分检测结果,一定程度上改善了检测灵敏度[6]。四年后,他们改用霍尔传感器拾取脉冲涡流响应信号,将响应信号中的峰值、特征频率和峰值时间提取作为特征信号,最终实现了的缺陷的定量检测。同年,法国科学家在意大利罗马的国际材料物理学会议上提出了利用超导SQUID进行脉冲涡流无损检测的计划(见图2)[7]。

图2 发动机裂纹基于SQUID的无损检测信号

美国在脉冲涡流缺陷检测领域也展开了一定的研究与探索,其中爱荷华州立大学无损评估中心将关注点放在飞机多层结构的腐蚀缺陷检测上,他们完成了脉冲涡流检测技术在该应用方向上目标缺陷的定量分析[8]。研究过程中,该结构设计完成了相应的线圈式激励传感器和检测探头,并完成了对相应信号的数据分析和特征值提取。他们得出,脉冲涡流响应信号的峰值特性反映了飞机腐蚀的严重程度,过零时间则受腐蚀深度情况的影响。2001年,该研究小组进一步开发了用于飞行器多层结构腐蚀缺陷检测的脉冲涡流仪,并获得有效应用[9-10]。

2001年,英国和澳大利亚共同研究了脉冲涡流检测技术对飞机多层结构缺陷的检测,该技术在前人研究的基础上首次配合自动化运动扫描检测装置,经过努力,完成了对多层结构中裂纹和腐蚀缺陷的检测[11-12]。2002~2003年德国科学家公布了他们对脉冲涡流检测技术的研究成果, 他们创造性的将超导技术与磁传感器技术结合,优化了磁传感器的性能,使得对脉冲涡流磁场的检测更加灵敏,最终成功应用在多层结构的缺陷检测中[13-14]。

美国GE公司研制出基于GMR磁敏电阻阵列扫描成像的脉冲涡流检测系统,该系统凭借巨磁电阻高灵敏度,能够检测出五层2024型铝合金铆接结构以及飞机横梁、带有空气间隔层等复杂结构上的缺陷。相较于HALL芯片传感器,该系统检测精度更高,能够检测到8mm到50mm深的结构缺陷[15]。

加拿大的研究人员在2001年的脉冲涡流检测技术研究中发现:当机身腐蚀情况不变时,无论传感器探头提离如何变化,其响应信号均会出现相同的交点;通过进一步提离交叉点的放大,完成了对提离效应的有效抑制,最终他们对检测数据进行处理,得到了飞行器机身结构腐蚀缺陷的检测图谱,促进了脉冲涡流检测结果的图形化显示。

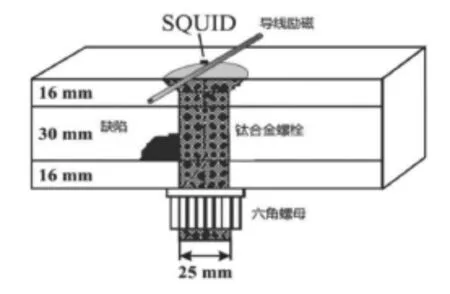

2002年法国将基于SQUID的脉冲涡流无损检测技术应用于空中客车A380的机身多层板材料无损检测。图3为利用该项技术对空中客车机身某三层板部件的螺栓孔的腐蚀情况进行检测的示意图,其脉冲涡流产生方式比较特殊,是采用通电导线的励磁方式。由图中可以看出基于 SQUID 的脉冲涡流无损检测可以探测的缺陷深度大于20mm。

图3 基于SQUID的脉冲涡流缺陷检测用于检测空客A-380机身多层板固定螺栓腐蚀情况

国内对脉冲涡流检测技术的研究才刚刚开始,相应的研究人员主要集中在研究所和有关高校的师生,他们对脉冲涡流检测技术的实际应用进行了一定的研究,并取得了初步成果。另外,国内有关脉冲涡流检测的文献仅局限于方法介绍和实验分析,没有整套的理论体系介绍,对多层金属结构中层间或次表面缺陷的定量检测和评估理论及其应用研究甚少。

国防科技大学的相关研究人员对脉冲涡流检测技术展开了相对比较全面的研究,其中杨宾峰实现了该技术在飞机铆接结构裂纹和腐蚀缺陷检测中的应用,他们确定了的脉冲响应电压信号的峰值和过零时间与缺陷分布间的关系[16-17]。之后杨宾峰又将传统的脉冲涡流检测技术和交变磁场测量法有机集成在一起,提出了一种改进型的脉冲涡流无损检测方法,其无需差分就可以对缺陷进行定量,并且根据实验结果拟合出了腐蚀缺陷深度和体积的公式,具有较大的理论价值和应用价值[18]。

表1 不同体积的表面腐蚀所对应的峰值及拟合公式

江南大学的周德强领导的课题组对矩形探头的尺寸参数进行了优化设计。通过仿真实验和数据分析,得出矩形探头长宽高比例为2∶1∶1.5时,探头的灵敏度、线性度最佳,如图4所示。同时,对矩形线圈的方向特性进行了研究,通过实验仿真发现,矩形线圈相对于圆柱形线圈有方向特性,竖直放置时有利于检测深层缺陷,水平放置时,涡流密度更大,更有利于检测微小缺陷和表层缺陷[19-20]。

图4 不同尺寸传感器的灵敏度分析

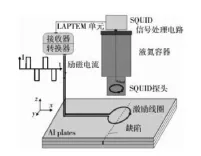

北京航空航天大学相关课题组对脉冲涡流检测技术展开研究,并计划将SQUID(超导量子干涉仪)应用于该技术中,以提高缺陷检测的灵敏度,最大限度的发挥脉冲涡流检测技术的优势[21],如图5所示。

目前,脉冲涡流检测技术所反映出来的热点问题主要体现在以下方面:

(1)如何有效地抑制传感器探头提离效应。国内外很多专家学者对于如何抑制探头提离效应,做了大量的研究,但是没有给出一个定量的标准来有效的抑制探头的提离效应。

图5 以SQUID为探测器的脉冲涡流无损检测系统

(2)如何提高传感器的灵敏度。采用高灵敏度的磁性器件作为检测传感器,例如霍尔传感器、巨磁阻传感器以及SQUID超导器件,从而提高检测灵敏度,成为脉冲涡流检测技术的一个热点。

4 结束语

在回顾飞机腐蚀缺陷成因和脉冲涡流无损检测基本原理的基础上,本文综述了脉冲涡流无损检测技术国内外相关的研究进展及其在飞机多层结构腐蚀缺陷检测中的应用,可知该技术在多层腐蚀缺陷检测领域具有独特的优越性。国内科研工作者有必要对脉冲涡流无损检测技术进行深入研究,尽早建立起相关系统理论和分析方法,以及相关检测标准,为飞机多层结构腐蚀缺陷检测提供保障;为航空航天领域中多层金属材料的腐蚀缺陷检测,提供强有力依据和参考。

[1]穆志韬.飞机结构的腐蚀修理及防护控制技术[J]. 飞机制造工程, 1995, 12(5): 212-214.

[2]李家伟, 陈积懋. 无损检测手册. 机械工业出版社, 2002.

[3]R.A. Smith, G.R. Hugo. Deep corrosion and crack detection in aging aircraft using transient eddy current NDE, Review of Progress in Quantitative NDE, 1999: 1401-1408.

[4]A.Sophian, G.Y.Tian, D.Taylor, J.Rudlin. Design of a pulsed eddy current sensor for detection of defects in aircraft lap-joints. Sensors and Actuators A, 2002, 101(1): 92-98.

[5]杨宾峰. 脉冲涡流无损检测若干关键技术研究. 国防科技大学,2006.

[6]B.Lebrun, Y.Jayet, J.C.Baboux. Pulsed eddy current application to the detection of deep cracks. Materials Evaluation, 1995,53(11): 1296-1300.

[7]G.Panaitov, H.J.Krause, Y.Zhang. Pulsed eddy current transient technique with HTS SQUID magnetometer for nondestructive evaluation. Physic C. 2002: 278-281.

[8]J.A.Bieber, S.K.Shaligram, J.H.Rose. J.C.Moulder. Timegating of pulsed eddy current signals for defect characterization and discrimination in aircraft lap-joints. Review of progress in QNDE, 1997, 16B: 1915-1921.

[9]W.D.Rummel, J.R.Bowler. Integrated quantitative nondestructive evaluation(NDE) and reliability assessment of aging aircraft structures. Final Report for The United States Air Force Office of Scientific Research. 27, April, 2001.

[10]J.C.Moulder, J.A.Bieber. Pulsed eddy current measurements of corrosion and cracking in aging aircraft. Materials Research Society Symposium Proceedings of Nondestructive Characterization of Materials in Aging Systems, 1998, 503: 263-268.

[11]S.Giguere, B.A.Lepine, J.M.S.Dubois. Pulsed eddy current technology: characterizing material loss with gap and lift off variations. Res NondestrEval, 2001, (13): 119-129.

[12]B.A.Lepine, J.S.R.Giguere, D.S.Forsyth, J.M.S.Dubois,A.Chahbaz. Applying pulsed eddy current NDI to the aircraft hidden corrosion problem. Review of Progress in QNDE, 2000,(11): 449-456.

[13]R.A.Smith, G.R.Hugo. Deep corrosion and crack detection in aging aircraft using transient eddy current NDE. Review of Progress in Quantitative NDE, 1999: 1401-1408.

[14]R.A.Smith, G.R.Hugo. Transient eddy current NDE for aging aircraft-capabilities and limitations. Insight, 2001, 43(1): 14-25.

[15]Yuri Plotnikov, GE Global Research. Pulsed Eddy Current Technology and Aerospace Applications. GE Inspection Technologies, 2005. 1-23

[16]杨宾峰,罗飞路.脉冲涡流无损检测技术应用研究[J]. 仪表技术与传感器. 2004, 8: 45-46.

[17]杨宾峰,罗飞路,曹雄恒,等. 飞机结构腐蚀检测中的脉冲涡流无损检测技术[J].测试技术学报, 2005, 19. 1: 27-29.

[18]杨宾峰,罗飞路. 改进型脉冲涡流无损检测技术研究[J]. 计量技术,2007,08:30-34.

[19]周德强,闫向阳,尤丽华,等. 脉冲涡流矩形传感器参数的仿真优化与实验[J].传感器与微系统, 2013, 05: 13-16.

[20]周德强,尤丽华,闫向阳,等. 脉冲涡流矩形传感器的方向特性仿真分析[J]. 无损检测, 2013, 12: 38-41.

[21]王三胜,易忠,侯化安,等. 脉冲涡流无损检测技术在航空航天材料缺陷检测中的应用探究[J].航天器环境工程, 2015, 32(3): 307-312.

Pulsed Eddy Current Nondestructive Detection Technology Research and Development for Military Aircraft Structur Corrosion

Sancheng Wang1, Sansheng Wang2,3, Yuanyuan Li2,3, Rongyan Yang3(1. Mechanical Engineering and Applied Electronics Technology, Beijing University of Technology, Beijing, 100124, China;2.Micro-nano Measurement& Low Dimensional Physics Key Laboratory, Beihang University, Beijing, 100191,China;3.Spacecraft Magnetism& Superconducting Technology Joint Laboratory,Beihang University,Beijing, 100191,China)

The pitting damage, erosion damageand corrosion fatigue caused by environmental corrosion have a serious impact on the safety of aircraft reliability and quantitative detection of corrosion defects of the aircraft structure is currently the difficultyfor aerospace NDT. Fast scanning detection capability and non-contact characteristics of the DUTpulsed eddy current testing technology can meet the urgent needs of the military stage of corrosion detection aircraft structure. This paper reviews the basic principles of pulsed eddy current non-destructive testing, progress of research and its application in military aircraft structure corrosion detection.

Pulsed Eddy Current Non-destructive Testing; Aircraft; Corrosion Structure

V25

A

2095-8412 (2016) 04-609-04

工业技术创新 URL: http://www.china-iti.com 10.14103/j.issn.2095-8412.2016.04.007

王三成(1990-),男,硕士研究生,研究方向为精密磁测量技术研究与应用。

E-mail: wscbjut@163.com