角接接头X射线检测方法探讨

2016-09-26马志坚

马志坚

(广州华利恒化工装备有限公司,广东 广州 511442)

角接接头X射线检测方法探讨

马志坚

(广州华利恒化工装备有限公司,广东广州511442)

离心机筛篮的筛篮身与底板在连接部位经过焊接成型后,形成了环向角接接头,需要对其进行100%射线检测。采用源在外单壁透照方式,底片在靠近筛篮身部分过黑,不能实现100%检测;采用源在内单壁透照方式,底片在靠近筛篮身部分过白,亦不能实现100%检测。通过对射线检测原理分析,采用源在内单壁透照方式,调整入射角度,最终得到合理的射线检测工艺,解决了离心机筛篮角接接头射线检测的问题。

环向接头;角接接头;射线检测;入射角度

化工行业使用的设备,大多承载着易燃易爆、高温、腐蚀、有些还有剧毒等气体或液体介质。其安全运行涉及人民生命和财产安全,所以,要重视化工设备制造中的生产过程,特别是焊接环节。焊接质量直接影响到化工设备的产品质量、生产成本和效率。

离心机设备广泛应用于石油、化工、医药、食品和环保等领域。应用于化工行业的离心机,一般在易燃易爆或潮湿的环境下工作,化工行业使用的离心机,其部分介质具有腐蚀性,筛篮是离心机设备高速旋转部件,其运行转速高达1100 rpm,工作环境恶劣。焊接接头的焊接质量关系到产品的安全性,所以对焊接接头焊接质量要求较高[1]。图纸要求,所有焊接接头按NB/T47013.2-2015标准进行100%AB级射线检测,Ⅱ级合格[2]。在对筛篮身与拦液板和底板连接环向角接接头进行射线检测时,采用环向角接接头源在外单壁透照方式或环向角接接头源在内单壁透照方式,均不能达到100%检测要求。

1 设备概况

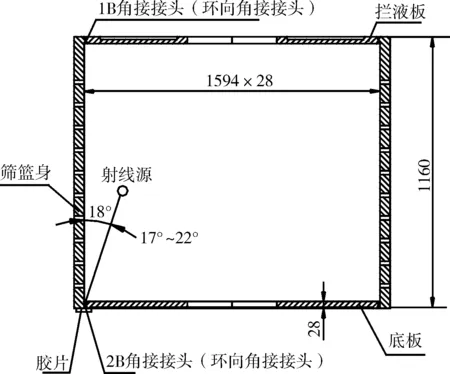

筛篮身、拦液板、底板材料为S32304,筛篮规格:DN1 600 mm×1160 mm×28 mm,筛篮身内端部与拦液板、底板焊接连接成环向角接接头。

2 射线检测原理、特点及射线透照方式

2.1射线检测原理

射线在穿透物体过程中会与物质发生相互作用,因吸收和散射而使其强度减弱,强度衰减程度取决于物质的衰减系数和射线在物质中穿越的厚度。如果被透照物体(试件)的局部存在缺陷,且构成缺陷的物质的衰减系数又不同于试件,该局部区域的透过射线强度就会与周围产生差异。把胶片放在适当位置使其在透过射线的作用下感光,经暗室处理后得到底片。底片上各点的黑化程度取决于射线照射量(射线强度乘以照射时间),由于缺陷部位和完好部位的透射射线强度不同,底片上相应部位就会出现黑度差异。底片上相邻区域的黑度差定义为“对比度”。把底片放在观片灯光屏上借助透过光线观察,可以看到对比度构成的不同形状的影像,评片人员据此判断缺陷情况并评价试件质量[3]。

2.2射线检测的特点

射线检测在锅炉、压力容器、石油化工设备的制造检验和在用检验中得到广泛的应用,它适宜的检测对象是各种熔化焊接方法(电弧焊、气体保护焊、电渣焊、气焊等)的对接接头。也适宜检查铸钢件,特殊情况下也可以用于检测角焊缝或其他一些特殊结构试件。一般不适宜钢板、钢管、铸件的检测,也较少用于纤焊、摩擦焊等焊接方法的接头的检测。

射线检测法用底片作为记录介质,可以直接得到缺陷的直观图像,且可以长期保存。通过观察底片能够比较准确地判断出缺陷的性质、数量、尺寸和位置。

射线检测法容易检出那些形成局部厚度差的缺陷。对气孔和夹渣之类的体积型缺陷有较高的检出率,对裂纹类面积型缺陷的检出率则受透照角度的影响。它不能检出垂直照射方向的薄层缺陷,例如钢板的分层。

射线检测法适用于几乎所有的材料,不仅可用于金属材料(黑色金属和有色金属),也可用于非金属材料和复合材料的检测,特别是它还可以用于放射性材料的检验。在钢、钛、铜、铝等金属材料上使用均能得到良好的效果,该方法对试件的形状、表面粗糙度没有严格的要求,材料晶粒度对其不产生影响[4]。

射线检测法成本较高,检测速度慢。射线对人体有伤害,需要采取防护措施。

2.3射线透照方式

2.4透照方式的选择

应根据工件特点和技术条件的要求选择适宜的透照方式。2.3列出了典型的透照方式,这些透照方式分别适用于不同的场合。其中单壁透照是最常用的透照方式,在可以实施的情况下应优先选用单壁透照方式,在单壁透照不能实施时,才允许采用双壁透照方式[5]。双壁透照一般用在射源或胶片无法进入内部的小直径容器和管道焊缝透照,双壁双影法一般只用于直径在89 mm以下的管子环焊缝透照,双壁双影直透法则多用于直径小于20 mm的管子的环焊缝透照。

选择透照方式时,应综合考虑各方面的因素,权衡择优。有关因素包括:①透照灵敏度;②缺陷检出特点;③透照厚度差和横向裂纹检出角;④一次透照长度;⑤操作方便性;⑥试件(工件)及探伤设备具体情况。

3 角接接头射线检测

设备和材料:XXHG-3505型X射线探伤机,黑度计(透射式黑白密度计),观片灯,6/12号FE金属丝型像质计,300 mm×80 mm暗盒和爱克发工业X射线胶片,铅箔增感屏,标记带,铅字(数字、字母、中心标记、搭接标记)。

(1)角接接头参照环向焊接接头源在外单壁透照方式采用环向角接接头源在外单壁透照方式射线检测按操作方便性考虑,采用环向角接接头源在外单壁透照方式对角接接头实施射线检测,具体实施方法如下:

工艺参数:X射线机机头布置在筛篮身外,焦距F=600 mm,射线源垂直指向角接接头焊缝透照中心区,在筛篮身内部环向角接接头位置布置胶片,管电压300 kV,管电流5 mA,曝光时间5 mim,显影温度25 ℃,显影时间5 mim。

拍片结果:底片靠近筛篮身部分约占焊接接头的20%黑度大于4.5,不能达到100%检测要求。

(2)角接接头参照环向焊接接头源在内单壁透照方式采用环向角接接头源在内单壁透照方式射线检测由于环向角接接头源在外单壁透照方式不能实现100%射线检测,再采用环向角接接头源在内单壁透照方式进行试验,具体实施方法如下:

工艺参数:X射线机机头布置在筛篮身内,焦距F=600 mm,由于筛篮身和X射线机构造原因,射线源偏离角接接头焊缝中心区约150 mm入射,在筛篮身外部角接接头位置布置胶片,管电压310 kV,管电流5 mA,曝光时间5 mim,显影温度25 ℃,显影时间5 mim。

拍片结果:底片靠近筛篮身部分约占焊接接头的30%偏白,黑度低于1.0,不能达到100%检测要求。

4 分 析

(1)角接接头采用环向角接接头源在外单壁透照方式射线检测时,一部分射线在筛篮身壁反射后穿过焊接接头与正常穿过焊接接头的射线一起被胶片吸收,造成底片靠近筛篮身部分吸收射线比其他部位过多,黑度过大,无法评定,也就是说,角接接头靠近筛篮身壁部分无法检测,造成漏检。

(2)角接接头采用环向角接接头源在内单壁透照方式射线检测时,由于筛篮身和X射线机构造原因,射线不能直接穿过靠近筛篮身壁的部分焊接接头,只是有微弱的散射线穿过这部分焊接接头,被胶片吸收,所以,这部分底片黑度低于1.0,无法评定,角接接头靠近筛篮身部分无法检测,造成漏检。

5 射线检测

角接接头采用环向角接接头源在内单壁透照方式改变机头入射角度射线检测。

在采用环向角接接头源在外单壁透照方式和源在内单壁透照方式均不能实现100%射线检测的情况下,参照插入式管座角焊缝单壁外透照方式,采用环向角接接头源在内单壁透照方式,调整X射线机头入射角度对角接接头进行射线检测试验,具体实施方法如下:

设备和材料:XXHG-3505型X射线探伤机,黑度计(透射式黑白密度计),观片灯,6/12号FE金属丝型像质计,300 mm×80 mm暗盒和爱克发工业X射线胶片,铅箔增感屏,标记带,铅字(数字、字母、中心标记、搭接标记),不同厚度木条若干。

工艺参数:X射线机机头在筛篮身内部布置,射线源与筛篮身母线呈17°~30°入射角接接头,焦距F=530 mm,在筛篮身外部角接接头位置布置胶片,管电压310 kV,管电流5 mA,曝光时间5 min,显影温度25 ℃,显影时间5 min。

拍片结果:经过调整X射线机机头入射角度试验,最终确定射线源在筛篮身内与筛篮身母线呈17°~22°入射角接接头时,所得到的底片符合100%检测要求。这时的底片黑度在2.0~4.0范围,像质指数10,符合NB/T47013.2-2015承压设备无损检测《射线检测》标准AB级检测要求[5],满足了图纸100%射线检测的技术要求。角接接头射线透照方式示意图见图1。角接接头射线检测底片见图2。

图1 角接接头射线透照方式示意图

图2 角接接头射线检测底片

6 结 论

通过选择合适的入射角度,角接接头可以进行X射线检测。用X射线检测角接接头时,透照布置比较困难,而且摄得的底片黑度变化大,成像质量不够理想,为保证产品质量,应增加表面无损检测(铁磁性材料焊接接头优先选用磁粉检测,非铁磁性材料焊接接头可选用渗透检测)。因此,有射线检测要求的焊接接头,应尽量避免采用角接接头型式,以免增加无损检测的难度。当产品结构原因无法避免时,才可采用角接接头型式。

[1]国家标准化管理委员会.GB19815-2005 离心机 安全要求[S].北京:中国标准出版社,2005.

[2]全国锅炉压力容器标准化技术委员会.GB150.1-4-2011 压力容器[S].北京:中国标准出版社,2011:334-337.

[3]强天鹏.射线检测[M].北京:中国劳动社会保障出版社,2007:16-58.

[4]李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2002:45-82.

[5]全国锅炉压力容器标准化技术委员会.NB/T47013.2-2015 承压设备无损检测射线检测[S].北京:新华出版社,2015.

Method of Testing Corner-joint X-radiographic

MA Zhi-jian

(Guangzhou Hua-Li-Heng Chemical Industry Equipment Co., Ltd., Guangdong Guangzhou 511442, China)

After welding centrifuge rotor body and baseboard by connection, it turned to shape and formed circumferential corner joint. It needed to be 100% radiographic tested. Using method of X-ray source ectad in single welled transillumination, negative was particially black, because it was too closed to centrifuge rotor body. And it could not be fully tested. Using method of X-ray source inide in single welled transillumination, negative was paticially white, because it was too closed to centrifuge rotor body, it could not live up to 100% testing. Through ananization of rediographic testing’s principle, using method of X-ray source inside in single welled transillumination, and adjusted the angle of incidence degree, it finally gained reasonable technology in rediographic testing, which solved the problem of corner joint radiographic testing in centrifuge rotor.

circumferential joint; corner joint; radiographic testing; incidence degree

马志坚(1959-),男,化工机械工程师,从事石油化工设备无损检测。

TQ051.8

B

1001-9677(2016)016-0176-03