气液交叉流系统除尘效率分析及其数值模拟

2016-09-26刘凌岭魏文韫徐挺杨雅琪余徽朱家骅

刘凌岭,魏文韫,徐挺,杨雅琪,余徽,朱家骅

气液交叉流系统除尘效率分析及其数值模拟

刘凌岭,魏文韫,徐挺,杨雅琪,余徽,朱家骅

(四川大学化学工程学院,四川 成都 610065)

对采用以水为介质吸收含尘气体中颗粒物的气液交叉流系统(GLCA)进行实验研究,考察了气速、液柱排布方式、粒径等因素对脱除率的影响。结果表明,随着液柱比表面积和颗粒粒径的增加,脱除率逐渐上升;在实验条件下气速对脱除率影响较小。在最优液柱排布方式下,经过162单元液柱排后,粒径为0.2、1、10 μm的颗粒分别取得了37.3%、43.9%、99%的脱除率。给出了用于外推计算分级效率和压降随单元液柱排数变化的公式,当粒径为0.4 μm的颗粒预测脱除率达到95%时系统的总压降不超过300 Pa。采用大涡模型对最优工况进行数值模拟,模拟结果与实验数据吻合良好,以此验证了所给脱除率计算公式。

多相流;气液交叉流;分级效率;粒子;数值模拟

引 言

在愈发严苛的排放标准下,许多重型工业面临废气处理单元的升级改造。现行的气固分离技术包括旋风分离[1]、过滤[2]、静电除尘[3]和湿法洗涤[4-6]等,均有一定的适用范围,而且各有优劣。当需要与其他污染物协同治理或者处理高湿高黏性含尘气时,湿法洗涤更具有优势[7]。

朱家骅等[8-10]提出的气液交叉流(gas-liquid cross-flow array, GLCA)系统是一种新的气液接触体系,该系统以工厂废水为介质吸收尾气中的颗粒物,从而达到以废治废的目的。液相在分布板作用下形成连续的液柱群,液柱表面充当分离界面并与垂直掠过的含尘气相互作用。保持流动的液柱表面使得GLCA系统具有自清洁性,而且系统的压降始终维持在较低水平。基于其前期研究,该法具有相当的经济可行性。

为考察GLCA系统对不同粒径颗粒的分级脱除效率及相应的处理能力,搭建了实验规模的装置来获取特征参数及最优操作条件,并运用CFD方法对实验条件下最优操作条件进行数值模拟,以进一步探究GLCA系统的脱除机理。

气固两相的相互作用一般采用Euler-Lagrange方法进行模拟[11-13],气相作为连续相采用Euler模型,颗粒作为离散相采用Lagrange模型。本课题组前期分别采用确定性轨道模型[14]和随机轨道模型[15]对颗粒轨迹进行追踪,但取得的预测值较实验值偏大。原因可能在于对连续相计算时采用了时均化模型,并不能很好地反映液柱扰动下的流场特性。

绕柱流动流场较为复杂,既有不固定的分离点,又有分离后的尾流和脱体涡。针对方柱绕流,邓小兵等[16]采用大涡模型(LES)进行模拟,证明了LES模型对钝体绕流计算是可行的;王远成等[17]对比了LES模型和时均化模型的计算结果,认为LES模型取得了更为准确的结果;詹昊等[18]则对圆柱绕流采用LES模型进行了计算,并较为准确地仿真计算出圆柱体在不同雷诺数下的绕流状况。基于上述分析,为更好地表现绕液柱流动特征,提升预测精度,本研究采用LES模型对连续相进行模拟。

1 实验流程与装置

1.1 实验流程

实验流程如图1所示。整个系统由水路和气路构成,水路包括循环水箱、离心泵、孔板流量计、交叉流除尘室,气路由风机、粉尘发生器(Palas RBG 200)和除尘室组成。循环水在离心泵作用下经孔板流量计计量后被送入除尘室顶端,待液位稳定后在重力作用下通过分布板形成规整排布的液柱。从风机出来的空气经孔板流量计计量后与来自粉尘发生器的高浓度含尘气体按一定比例混合得到适当浓度的气溶胶,生成的气溶胶经一段直管段(1000 mm)稳定后被送入除尘室。除尘室由6层通道组成,上一层的液相经液封收集后再分布为下一层的液柱。

通过一压缩机对稀释器和粉尘发生器供气,从压缩机出来的压缩空气依次经过冷冻干燥机和硅胶干燥器脱湿。采用稀释器的目的在于避免高湿采样气在光学玻璃表面冷凝干扰测量,同时也屏蔽了可能的雾沫夹带、吸潮、凝雾等造成的影响。

在每一层的进口和出口均设置了浓度和压力采样点。采用Welas Digital 2000粉尘浓度检测仪对颗粒浓度进行检测,采样时遵循等速采样原则。

1.2 除尘室结构

除尘室单层结构如图2所示。除尘室单层结构由顶部的分布板、两侧的挡板以及底部的液封组成。气体的流通截面为150 mm×80 mm的矩形。分布板为可拆卸结构,通过更换分布板可以改变液柱排布方式。

考察6种液柱排布方式,各分布板结构如图3所示。液柱的直径有5 mm和4 mm两种规格,液柱中心距与液柱直径之比分别取2、2.5和3。所有板的开孔率保持恒定[(77±2%)cm²],液相流量稳定在13.4 m3·h-1,相应的液柱流速为0.5 m·s-1。

1.3 实验仪器及条件

实验所用粉尘为符合ISO 11057标准的Pural-NF(SASOL GmbH)。采用Palas RBG 2000粉尘发生器产生稳定浓度的气溶胶。采用Palas VKL10 稀释器按1:10的比例对采样气体进行稀释,稀释后的气体由Palas Digital 2000 粉尘粒径检测仪测量浓度和粒径分布。

实验在常温常压下进行(20℃,0.1 MPa)。测试过程中,进料粉尘浓度维持在4 mg·m-3,主体气速在0.4~1.0 m·s-1之间变化以考察气速的影响。气相总流量为风机流量与粉尘发生器供气流量之和。依次按编号更换分布板,以考察液柱排布方式对脱除率的影响。

2 计算模型构建

2.1 物理模型简化

利用Ansys Fluent 14.5对GLCA除尘系统进行数值模拟。由于液柱排布具有周期性,结合现有计算机处理能力,将模型简化为单层结构(含液柱及相应流体通道),简化后的模型如图4所示。

2.2 数学模型

采用Euler法对连续相进行模拟,采用Lagrange法追踪单个颗粒轨迹[19]。

运用LES模型求解连续相湍动方程,其基本思想为:对湍流中的大尺度运动直接求解N-S方程,而对小尺度则通过模型计算[20]。将求解变量分解为大尺度变量和小尺度变量,即

大涡模拟需要通过一个过滤器将小涡从大涡中分离。以速度场为例,过滤后只包含大组分尺度的速度定义为

式中,()为过滤函数,其表达式为

从式(3)的定义可以看出,过滤的本质即对小尺度取平均。而小尺度的影响将会以剪切应力的形式出现在直接求解的大尺度方程中[19]。对不可压缩流体,过滤后的连续方程和动量方程分别为

式(5)中的τ需要以模型表征[21],即所谓的亚网格尺度模型(SGS)。该模型基于Boussinesq涡黏度假设,湍动剪切应力正比于应变率

式中,t为湍动黏度,为大尺度流场中的应变率。

最简单的亚网格尺度模型为Smagorinsky模型,通过推导尺寸参数得到了涡黏度表达式

式中,S为Smagorinsky 常数,S为过滤长度尺度,且

在Fluent中,S由式(10)计算

式中,为冯卡门常数;为与最近壁面的距离;为所在位置网格尺度,=1/3。

尽管Smagorinsky模型非常成功,但由于S保持常数,其在近壁面处的计算涡黏度偏大。而液柱的存在使得壁面效应十分显著,因此,本研究引入适应本地涡黏度模型(WALE)以减少壁面附近的计算涡黏度。详见文献[22]。

对于离散相,求解本质为对颗粒动量方程积分,如式(11)~式(13)所示。

式中,和p分别表示流体和颗粒的速度,为重力加速度,F表示除曳力外颗粒所受的其他力。

由于实验在常温常压下进行,计算时未考虑诸如热泳力在内的其他力,仅考察了曳力和垂直于流动方向的重力。通过在一定积分时间内对颗粒速度积分即可追踪颗粒轨迹。通过计算终止在液柱表面的粒子轨迹与总的被追踪的颗粒轨迹之比即可得到相应的脱除率。

计算时,将颗粒视为光滑球形颗粒,其曳力系数D由式(15)计算

式中,1、2、3参见文献[22]。

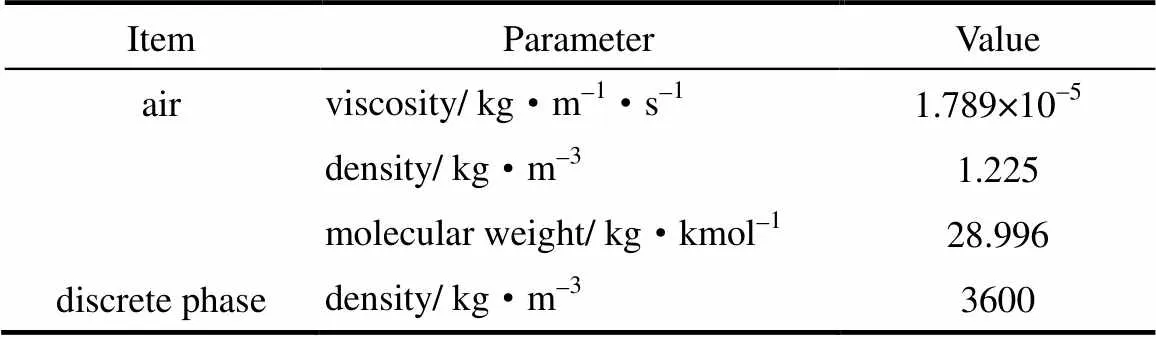

计算中,将液柱壁面视为非滑移刚性壁面[15-16]。计算时所用物性见表1。

表1 计算物性参数汇总 Table 1 Sum of physical properties used for simulation

3 结果与讨论

3.1 液柱分布稳定性证明与压降分布

图5展示了气速为1.0 m·s-1时压降随液柱排布方式和排数的变化。为了避免错排时各排液柱根数不一致的情况,将两相邻的物理排定义为一单元排(1 unit row),其具体结构如图3所示。

由图5可以看出,对所有液柱排布方式,压降Δ与单元排数呈线性关系,证明液柱群分布稳定。因此,可通过线性回归方式求取单元排压降Δsingle(拟合直线斜率),并以此预测任意排数时系统总压降。随着液柱间距比的不断减小,Δsingle不断增大,这是由于当减少时每排液柱根数增多,相应的流体流通截面减少,流速增大,故单排压降不断增大。当液柱直径减少时总压降有所增大,原因在于液柱直径减少时比表面积增大,同时流通截面减少,故总压降有所增大。

3.2 分级脱除率

分级脱除率(p)按式(16)计算

式中,in(p)表示粒径为p的颗粒的进料数目浓度,out(p) 表示该粒径颗粒经除尘室净化后的浓度。

图6展示了液柱间距比=3、液柱直径=4 mm时颗粒浓度随液柱排数的变化。由式(16)即可计算不同粒径颗粒的分级效率随液柱排数的变化。

图7展示了气速为1 m·s-1下=3 和=4 mm时脱除率随粒径和排数的变化。随着粒径的增大,脱除率不断增大。粒径在0.2~2 μm范围内时,脱除率对粒径变化不敏感;粒径超过2 μm时,脱除率随粒径增加而迅速增大。随着液柱排数的增多,各粒径范围内的颗粒脱除率均不断增大。经过162排单元排即6层液柱群后,粒径为0.2、1、10 μm的颗粒分别取得了37.3%、43.9%、99%的脱除率。

图8展示了气速为1 m·s-1时分级脱除率随液柱排布方式的变化。从中可以看出,当液柱间距比=3且液柱直径=4 mm时脱除率明显高出其余排布方式,并且当=4 mm时脱除率较=5 mm时整体偏高。这是由于在相同的开孔面积下更小的液柱直径提供了更大的捕集面积。同时,在相同的液柱直径下液柱间距的增大导致气路流程增加,即颗粒的有效停留时间增加。颗粒在扩散、惯性等作用驱动下与液柱碰撞而被捕获,停留时间的延长增大了因扩散导致的捕获概率。

图给出了=3、=4 mm时分级脱除率随气速的变化。分级效率在实验流速范围内并无太大差别,但仍能看到随气速增大整体脱除率有所下降。结合图7的结果可以看出扩散在颗粒捕集中起到了主导作用。有效停留时间的增加有助于颗粒的脱除。需要指出的是,对于粒径较大的颗粒,其脱除率发生了很明显的振荡,这是由于大颗粒数目较少,采样时无法获取足够多的样本造成的。但整体趋势还是随粒径增大脱除率逐渐增大。

3.3 扩展计算

设每一单元排的级效率为η,则有

式中,overall为经过排后的脱除率。

若假定每一排的级效率相等且等于,式(17)可写为

已知脱除率随排数的变化关系,则可通过线性拟合计算ln(1-),由此便可计算在相同排布方式,相同气速下任意排数的脱除率。

图10展示了气速为1 m·s-1、=3、=4 mm时经过162排单元排后通过式(19)计算得到的分级效率与实验值的对比,计算值与实验值吻合良好。

同样,由于压降与排数呈线性关系,任意排数的压降为

式中Δsingle通过实验数据拟合得到。

基于实验结果,当=3、=4 mm、=0.4 m·s-1时,脱除率最高。在上述条件下,通过实验数据拟合,并由式(19)和式(20)计算得到分级效率和压降随排数的关系,结果如图11所示。由图可见,对粒径为2 μm的颗粒,为使脱除率达到90%约需600排液柱,相应的液柱群长度为13.5 m。对于其他粒径的颗粒,采用同样的方式可得到相应的脱除率。同时可以看出,粒径为0.4 μm的颗粒脱除率达到95%时,系统的总压降不超过300 Pa。

3.4 模拟结果与实验对比

前文已述,液柱间距比=3、液柱直径=4 mm时脱除率较其余排布方法明显更高,而且脱除率随气速变化并不敏感,考虑最大处理能力,选取气速=1 m·s-1作为模拟对象。

图12展示了两种湍动模型在流道中央截面(=40 mm)的速度场分布,从中可以看出LES模型的计算结果比-模型更接近真实情况。-模型的计算值趋于对称,而且在液柱群之间速度均匀分布;而LES模型的计算结果较为紊乱,并且在最后一排液柱后出现了尾涡,这更加符合湍流场非定常、紊流的特性。这也从侧面说明,在湍流场中,受流体脉动影响,颗粒被捕获具有一定的随机性。

图13展示了气速为1 m·s-1时脱除率模拟值和实验值随粒径的变化,可以看出两种计算模型均取得了与实验趋势一致的结果,而LES模型的计算结果与实验值更为吻合。对于粒径大于3 μm的颗粒,模拟结果与实验值出现了较大偏差。原因可能在于在采样过程中大颗粒的数目基数较小,故实验所得脱除率出现了振荡。同时,对于粒径在3 μm以下的颗粒,LES模型的计算结果更为精确。原因在之前的流场分析中已经讨论,尽管能够通过随机轨道模型模拟湍动对颗粒的影响,但随机脉动速度建立在湍动能的均方根基础之上,并且为各向同性,不能很好地反映液柱壁面附近的脉动情况,而LES模型是对过滤尺度以上的速度场直接进行求解,很好地反映了液柱对气相的扰动。但总体来说,模拟取得了与实验基本吻合的结果,即随粒径增大脱除率不断增大。由于在计算时只考虑了流体对颗粒的曳力和重力,这也从侧面说明在本研究条件下湍动扩散主导了颗粒的附面运动。大颗粒由于其自身惯性较大,加之所受曳力加速度较小,跟随性较差,因而取得了更高的脱除率。

图14展示了模拟计算所得粒径为0.265 μm的颗粒ln(1-overall) 随单元排数的变化。可以看出ln(1-overall)与单元排数可由线性函数拟合,表明前文所述每一排的级效率相等且等于的假定成立,验证了式(19)的正确性。因此,可以通过实验所得的不同粒径的单排级效率对任意单元排数下的脱除率进行预测。

4 结 论

通过实验对影响GLCA系统除尘效率的主要因素进行探讨,给出了脱除率随液柱排数的计算公式,上述工作可为本系统的工业放大提供一定的指导。同时引入大涡模型进行数值模拟,取得了与实验较为吻合的结果,较之前的工作极大地提高了预测精度。基于本文的研究得到了以下几点主要结论。

(1)GLCA除尘系统中,随着颗粒粒径的增大,脱除率逐渐增大,当颗粒粒径小于2 μm时脱除率对粒径不敏感,而当粒径超过2 μm时随粒径增大脱除率迅速增大。在气速为1 m·s-1的条件下,经过162排单元排(6层液柱群)后,粒径为0.2、1、10 μm的颗粒分别取得了37.3%、43.9%、99%的脱除率。

(2)在相同的用水量下,更小的液柱直径和更大的液柱间距取得了更高的脱除率,经过对比知=3、=4 mm时脱除率最高。

(3)采用文中所给分级脱除率和压降随任意单元液柱排数的公式,当气速为0.4 m·s-1,粒径为0.4 μm的颗粒预测脱除率为95%时,系统的总压降不超过300 Pa,表明GLCA系统具备高效率、低气路阻力的潜能。

(4)证明了大涡模拟对GLCA系统绕流特性模拟的可行性,所建计算模型可用于颗粒脱除机理的进一步研究。

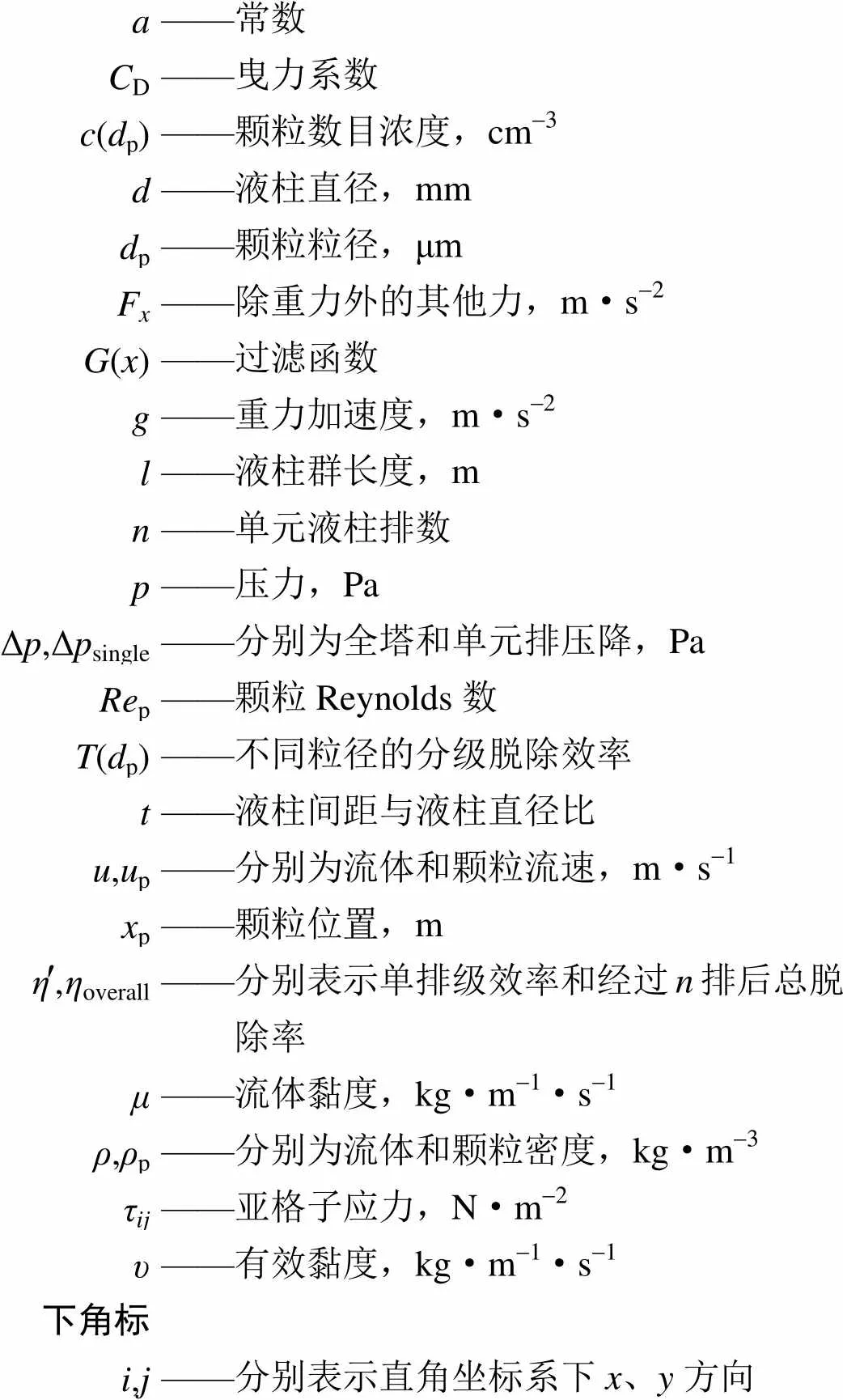

符 号 说 明

a——常数 CD——曳力系数 c(dp)——颗粒数目浓度,cm-3 d——液柱直径,mm dp——颗粒粒径,μm Fx——除重力外的其他力,m·s-2 G(x)——过滤函数 g——重力加速度,m·s-2 l——液柱群长度,m n——单元液柱排数 p——压力,Pa Δp,Δpsingle——分别为全塔和单元排压降,Pa Rep——颗粒Reynolds数 T(dp)——不同粒径的分级脱除效率 t——液柱间距与液柱直径比 u,up——分别为流体和颗粒流速,m·s-1 xp——颗粒位置,m η′, ηoverall——分别表示单排级效率和经过n排后总脱除率 μ——流体黏度,kg·m-1·s-1 ρ,ρp——分别为流体和颗粒密度,kg·m-3 τij——亚格子应力,N·m-2 υ——有效黏度,kg·m-1·s-1 下角标 i,j——分别表示直角坐标系下x、y方向

References

[1] XIONG Z, JI Z, WU X. Development of a cyclone separator with high efficiency and low pressure drop in axial inlet cyclones[J]. Powder Technology, 2014, 25(3): 644-649.

[2] TAN Z C. Air Pollution and Greenhouse Gases: from Basic Concepts to Engineering Applications for Air Emission Control[M]. Singapore: Springer, 2014: 172.

[3] MIZUNO A. Electrostatic precipitation[J]. Dielectrics and Electrical Insulation, 2000, 7(5): 615-624.

[4] MOHAN B R, JAIN R, MEIKAP B. Comprehensive analysis for prediction of dust removal efficiency using twin-fluid atomization in a spray scrubber[J]. Separation and Purification Technology, 2008, 63(2): 269-277.

[5] MEIKAP B, BISWAS M. Fly-ash removal efficiency in a modified multi-stage bubble column scrubber[J]. Separation and Purification Technology, 2004, 36(3): 177-190.

[6] 凡凤仙, 杨林军, 袁竹林, 等. 喷淋塔内可吸入颗粒物的脱除与凝结增长特性[J]. 化工学报, 2010, 61(10): 2708-2713.

FAN F X, YANG L J, YUAN Z L,. Removal and condensation growth of inhalable particles in spray scrubber[J]. CIESC Journal, 2010, 61(10): 2708-2713.

[7] SINGH R, SHUKLA A. A review on methods of flue gas cleaning from combustion of biomass[J]. Renewable and Sustainable Energy Reviews, 2014, 29: 854-864.

[8] 朱家骅, 夏素兰, 魏文韫, 等. 湿法除尘技术进展及变温多相流脱除PM2.5的新方法[J]. 化工学报, 2013, 64(1): 155-164.

ZHU J H, XIA S L, WEI W Y,. PM2.5removal-advances in wet collection technologies and a novel approach through temperature swing multi-phase flow[J]. CIESC Journal, 2013, 64(1): 155-164.

[9] 陈治良, 魏文韫, 朱家骅, 等. 横掠液柱流的微粒运动机理及PM2.5捕获 (Ⅱ): 重型柴油机尾气PM2.5捕获效率[J]. 化工学报, 2012, 63(7): 2010-2016.

CHEN Z L, WEI W Y, ZHU J H,. Mechanism of mircro-particle motion across falling liquid cylinder for PM2.5separation (Ⅱ): Efficiency of PM2.5separation from heavy-duty diesel exhausts[J]. CIESC Journal, 2012, 63(7): 2010-2016.

[10] 李季, 郑志坚, 朱家骅, 等. 错排降膜阵列气液交叉流界面捕集PM2.5的传质类比模型[J]. 化工学报, 2014, 65(11): 4238-4245.

LI J, ZHENG Z J, ZHU J H,. Mass transfer analogy model of PM2.5collection on interface of gas-liquid cross-flow through staggered falling film array[J]. CIESC Journal, 2014, 65(11): 4238-4245.

[11] GOLKARFARD V, TALEBIZADEH P. Numerical comparison of airborne particles deposition and dispersion in radiator and floor heating systems[J]. Advanced Powder Technology, 2014, 25(1): 389-397.

[12] DEHBI A. Turbulent particle dispersion in arbitrary wall-bounded geometries: a coupled CFD-Langevin-equation based approach[J]. International Journal of Multiphase Flow, 2008, 34(9): 819-828.

[13] DURST F, MILOIEVIC D, SCH NUNG B. Eulerian and Lagrangian predictions of particulate two-phase flows: a numerical study[J]. Applied Mathematical Modelling, 1984, 8(2): 101-115.

[14] 余徽, 李涵默, 魏文韫, 等. 热泳力协同作用下气液交叉流脱除PM2.5的研究[J]. 四川大学学报: 工程科学版, 2014, 46(1): 147-152.

YU H, LI H M, WEI W Y,. Experimental and numerical study by a PM2.5separation using gas-liquid cross flow system[J]. Journal of Sichuan University: Engineering Science Edition, 2014, 46(1): 147-152.

[15] 余徽, 陈思含, 魏文韫, 等. 应用随机轨道模型研究湍流扩散对气液交叉流脱除PM2.5的影响[J]. 四川大学学报:工程科学版, 2015, 47(5): 178-184.

YU H, CHEN S H, WEI W Y,. Research of diffusion of gas-liquid cross flow for PM2.5separation by stochastic trajectory model[J]. Journal of Sichuan University: Engineering Science Edition, 2015, 47(5): 178-184.

[16] 邓小兵, 张涵信, 李沁. 三维方柱不可压缩绕流的大涡模拟计算[J]. 空气动力学学报, 2008, 26(2): 167-172.

DENG X B, ZHANG H X, LI Q. Large eddy simulation of 3-dimensional incompressible flow around a square cylinder[J]. Acta Aerodynamica Sinica, 2008, 26(2): 167-172.

[17] 王远成, 吴文权. 方柱绕流的大涡模拟[J]. 上海理工大学学报, 2005, 27(1): 27-31.

WANG Y C, WU W Q. Numerieal large eddy simulation of flow around square cylinder[J]. Journal of University of Shanghai for Science and Technology, 2005, 27(1): 27-31.

[18] 詹昊, 李万平, 方秦汉, 等. 不同雷诺数下圆柱绕流仿真计算[J]. 武汉理工大学学报, 2008, 30(12): 129-132.

ZHAN H, LI W P, FANG Q H,. Numerical simulation of the flow around a circular cylinder at varies Reynolds number[J]. Journal of Wuhan University of Technology, 2008, 30(12): 129-132.

[19] RYBALKO M, LOTH E, LANKFORD D. A Lagrangian particle random walk model for hybrid RANS/LES turbulent flows[J]. Powder Technology, 2012, 221(221): 105-113.

[20] SHALABY H H. On the potential of large eddy simulation to simulate cyclone separators[D]. Chemnitz: Chemnitz University of Technology, 2007.

[21] SMAGORINSKY J. General circulation experiments with the primitive equations:Ⅰ. the basic experiment[J]. Monthly Weather Review, 1963, 91(3): 99-164.

[22] Fluent Inc. FLUENT 14.5 Theory Guide[M]. Lebanon: Fluent Inc., 2013: 106.

Separation efficiency analysis and numerical simulation of gas-liquid

cross-flow array system

LIU Lingling, WEI Wenyun, XU Ting, YANG Yaqi, YU Hui, ZHU Jiahua

(School of Chemical Engineering, Sichuan University, Chengdu 610065, Sichuan, China)

A lab-scale Gas-Liquid Cross-Flow Array system (GLCA) was built up to investigate the effect of velocity, arrangement of liquid columns and particle size on separation efficiency of particles in gas by a continuous and regular liquid column array of water. These continuously falling water liquid columns were perpendicular streams to the dusty gas flow, so that particles could be captured by the water streams due to inertial, diffusion and interception mechanism. The experimental results showed that the separation efficiency decreased with increase of the specific surface area and particle size whereas the effect of velocity in the experimental range was unremarkable. Under the optimal column arrangement, a separation efficiency of 37.3%, 43.9% and 99% was achieved for particle size of 0.1, 1 and 10 μm, respectively, at an air velocity of 1 1 m·s-1after 162 unit rows. A prediction formula was proposed for extrapolative calculation of grade efficiency of separation and expected pressure drop of a given particle size as a function of the unit number of liquid column arrays. As an example, total pressure drop was expected no more than 300 Pa for 0.4 µm particles at 95% separation efficiency. Large eddy simulation (LES) at the optimized experimental conditions yielded the numeric simulation in good agreement with the experimental data and thus verified prediction formula of separation efficiency. With this model, it is possible to predict the performance of GLCA although other driving forces would be taken into account,the thermophoretic force and the convection caused by vapor condensation and chemical reactions.

multiphase flow;gas liquid cross-flow array;grade efficiency;particle;numerical simulation

supported by the International Science & Technology Cooperation Program of China (2014DFG92250) and the National Natural Science Foundation of China (21276161).

date: 2016-02-15.

TQ 028.2+5

A

0438—1157(2016)09—3663—09

10.11949/j.issn.0438-1157.20160164

国家国际科技合作专项资助项目(2014DFG92250);国家自然科学基金项目(21276161)。

2016-02-15收到初稿,2016-05-04收到修改稿。

联系人:余徽。第一作者:刘凌岭(1990—),男,硕士研究生。

YU Hui, yuhui@scu.edu.cn