一种注塑模冷却水道设计

2016-09-26何雪冰

何雪冰

(湘电风能有限公司,湖南 湘潭411102)

一种注塑模冷却水道设计

何雪冰

(湘电风能有限公司,湖南 湘潭411102)

在采用注塑模制造注塑件的过程中,冷却水道的设计直接影响到注塑件的注塑质量和生产效率。设计了一种注塑模冷却水道,利用计算机辅助工程设计CAD/CAE技术,辅以Moldflow软件进行模流分析,得到分析数据,最终确定设计方案。

注塑模;冷却水道;模流分析

模具温度是指成型中模具型腔内测得的温度。在塑料的成型过程中,模具温度是影响塑件质量的最主要因素。模具温度过高,塑件的收缩率增大,且脱模后塑件变形率大,还容易出现粘模和溢料等现象;若温度过低,则熔体流动性差,易出现短射、机械强度不足等现象[1]。因此,适宜的模具温度是保证塑件质量和生产要求的关键指标。而模具温度由模具温度调节系统调节,包括冷却和加热。本文只针对大多数流动性好、要求较低模温的冷却调节系统进行讨论,设计、制造出一种能实现均一、高效的注塑模冷却水道。

1 冷却水道的设计原则

冷却水道的设计原则[2]如下:

(1)动、定模具要分别冷却,保持冷却平衡,同时尽量保证塑件的收缩均匀。

(2)孔径与位置,一般塑件越厚孔径越大。

(3)冷却水孔的数量越多,孔径越大,塑件的冷却效果越均匀。

(4)冷却水道可以穿过模板与镶块的交界面,但不能穿过镶件与镶件的交界面,以免漏水。

(5)冷却水管距离型腔表面的距离尽可能相等。当塑件壁厚均匀时,冷却水管与型腔表面最好距离相当;但当塑件壁厚不均匀时,厚处冷却水道与型腔表面的距离应近一些,间距也应适当小些。

(6)浇口处应加强冷却。浇口附近温度最高,距离浇口越远,温度越低。因此,附近应加强冷却,最好把冷却水道的入口设置在浇口附近。

(7)冷却水道的出入口温差应尽量小。如果进水与出水的温差过大,将会使模具的温度分布不均匀,一般情况下进水与出水的温差不超过5℃.

(8)冷却水道应沿着塑料收缩方向设置。对于聚乙烯、聚苯烯等收缩率大的塑料,冷却水道应尽量沿着塑料收缩的方向设置。

(9)塑件上的冷却水道不能布置在易产生熔接痕的地方。

(10)冷却水道应避免与模具上的其他机构发生干涉现象。

2 基于模流分析的冷却水道设计

2.1冷却水道的初步设计

此塑件的平均壁厚为1.99 mm,壁厚并不是均匀分布的,因此,冷却水道的分布要依据塑件壁厚灵活分布。此模具中8根直径为φ8 mm直通式冷却水道,具体分布情况如图1所示。

图1 冷却水道分布

2.2冷却水道的模流分析

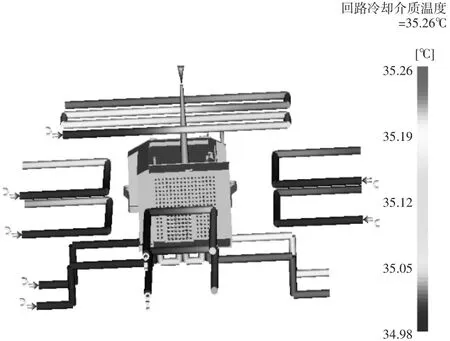

通过模流分析软件Moldflow对初步设计的冷却水道进行进一步的分析,看初步设计是否符合实际。由图2回路介质温度变化图可知,进出口水温相差没有超过5℃,因此冷却系统符合要求。

图2 回路介质温度变化

2.3冷却后注塑件与模具温度

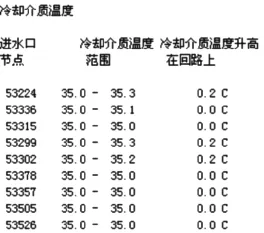

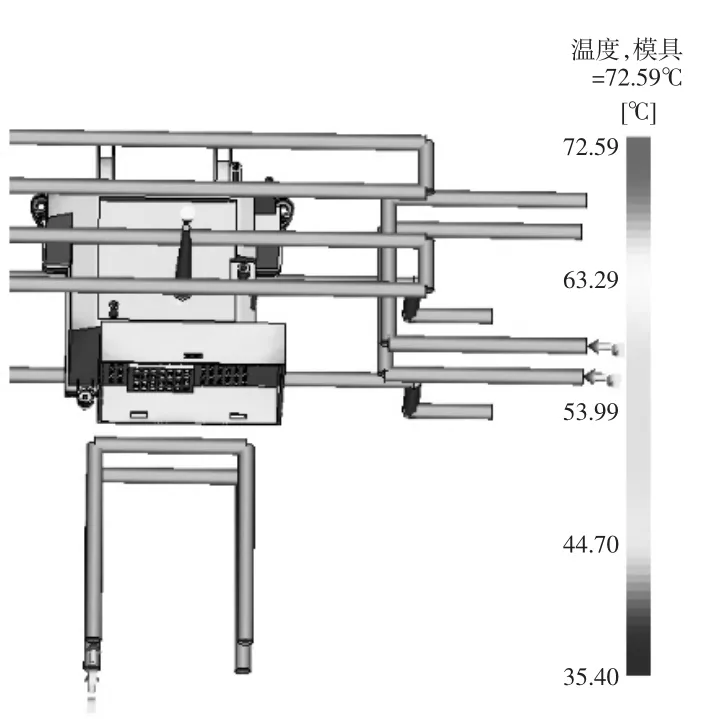

在通入35℃冷却水冷却之后塑件顶出时,塑件和模具的温度如图3和图4所示。模具温度是指成型中模具型腔内测得的温度,是型腔内温度分布均匀的一个重要指标。注塑件不同部位的温度差异,特别是型芯和型腔温差较大时会引起制品翘曲,从而延长了制品的成型周期。如果注塑件上存在过热点或过冷点,应重新排布冷却水道,使注塑件的整体温差比冷却液入口处的温度低10℃~20℃.当注塑件的整体温差较小时,可以使制件不同部位的收缩率趋于一致,这样可以有效减少塑件的翘曲变形量。由图3、4中可以看出塑件的最大温差大概10℃左右。

图3 制品温度

图4 模具温度

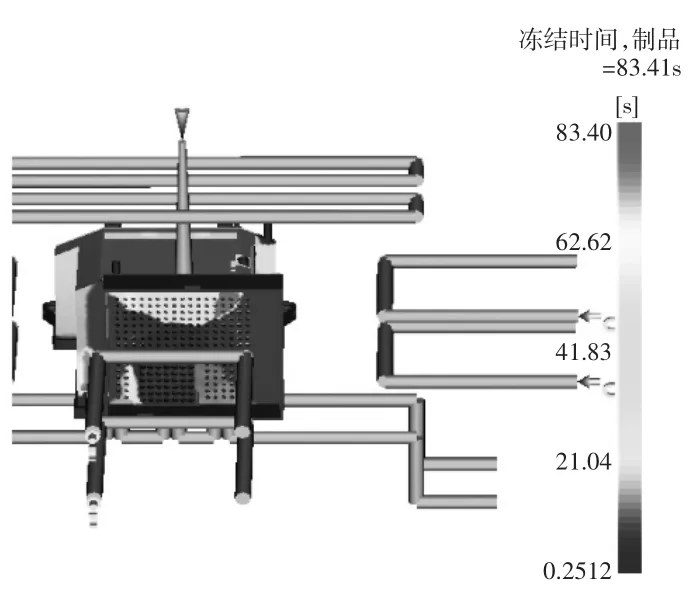

2.4冷却顶出时间和水道壁温度[3]

从冷却水进入水道到制件达到推荐顶出温度所需时间图及管壁温度如图5、图6所示,管壁的温度范围比较大,差不多有5℃,温度升高最明显的地方出现在隔水板的上方。由于制品的底部靠近热嘴,且在深腔的底部,所以热量集中,需加强冷却。拐角部分冷却较慢,后部正方箱体散热较快,其他部分散热速度都差不多。为了提高生产效率,缩短成型周期,可以不必等到这些部位完全冷却,只要制品整体强度足够,即可开模顶出,但顶出后需保证制品尺寸的稳定性。

图5 回路管壁温度

图6 冻结时间

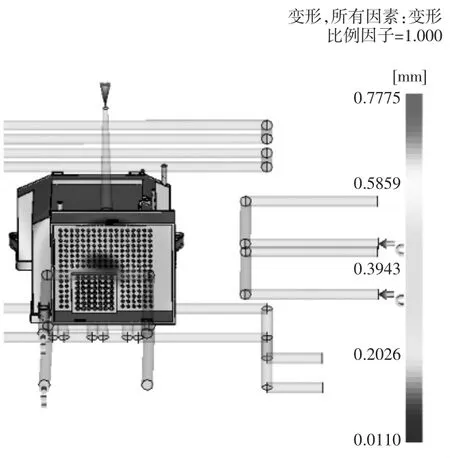

2.5塑件翘曲变形量仿真分析

针对以上冷却水道设计方案,通过moldflow翘曲变形分析进一步验证其可行性。翘曲分析结果如图7所示。由图中可知,塑件成型后最大变形量为0.777 5 mm,最小为0.011 0 mm.要获得更理想的效果,可考虑从以下方面继续改进:(1)加强转角处的冷却,减小制品的温差,缩小高温区域的面积;(2)优化冷却管道的布局,使制品内部应力均匀释放。

图7 总变形

3 结束语

影响注塑成型质量的工艺因素很多,要获得稳定性能好、质量高的塑件,必须综合考虑模具设计方案及材料流动性能的影响,而冷却系统的布局在模具设计方案中显得尤为重要。本文在遵循冷却水道设计原则的基础上,设计了一种注塑模冷却水道,并通过moldflow翘曲变形分析进一步验证了该设计方案的可行性。

[1]殷燕芳.Moldflow在降低塑件翘曲变形中的应用[J].机电工程技术,2014,43(06):24-28.

[2]苏 君.塑料杯注射模设计[J].模具设计,2010,8:82-84.

[3]项辉宇.注塑过程CAE及其对模具与工艺设计的作用[J].山东大学学报(工学版),2004,34(2):27-30.

An Injection Mould Cooling Channel Design

HE Xue-bing

(XEMC Windpower Co.Ltd.,Xiangtan Hunan 41102,China)

The design of the cooling channels has a direct effect on quality and productivity of injection molded part.This paper introduces the design of injection mould cooling channel,and it is eventually identified by using the computer aided soft of CAD/CAE and Moldflow analysis data.

injection mould;cooling channels;moldflow analysis

TG76

A

1672-545X(2016)07-0065-02

2016-04-17

何雪冰(1979-),男,湖南郴州人,学士,工程师,主要从事机械工艺设计及模具设计研究。