输油管道检验方法

2016-09-26王辉

王辉

(西安石油大学期刊中心,陕西 西安710065)

输油管道检验方法

王辉

(西安石油大学期刊中心,陕西 西安710065)

我国的输油管道每年将数亿吨原油输往全国各地,对国民经济发展和人们生活便捷至关重要,必须保证输油管道安全可靠地运行。为了使输油管道高效运行,以某石化集团的长输管线为例,提供一些输油管道的检测手段和评价方法。利用这些方法检测输油管道,可以掌握管壁的腐蚀速率和减薄状况,及时采取必要措施消除隐患,保证安全可靠地运行。

输油管道;监测;原油;评价

1 输油管道概况

我国采用管道输油始于1959年,有近60年的历史,油气管道总长达(10×104)km以上,长输油气管道近300条,遍布全国各地。每条管道均有自身特点,有的建成时间早、运行时间长,有的距离长,有的所处环境复杂,还有的输量大。

某石化集团公司建有37条输油管道,管道全长6000 km以上。长输管线的一些区段已因城市膨胀而被圈围在城区内,大量建筑物矗立在管线上,存在安全隐患,一旦出现管道破损就会造成油品泄漏,而受环境所限,抢险车辆及机具无法进入现场,可能会造成大的安全事故;部分管道运行时间较长,防腐层老化严重,同时受到打孔盗油的破坏,易造成原油资源损失和环保安全事故。这些长输管线已运行多年,为了准确掌握防腐层及管道本体的具体情况,保证管道阴极保护率100%,确保管道安全运行,本文将以某管线杂散电流较为严重的A段和B段为例进行检测,对A、B两段共90 km长的管道进行非开挖检测及开挖探坑检测[1]。

2 管道检测主要参照技术标准

为保证管道检测的可靠性,须按照相关技术标准中的规定实施检测[2],一般用到的技术标准见表1.

表1 管道检测的主要技术标准

3 对输油管道的检查和评价

本次检测主要包括对管道外防腐层完整性、管道阴极保护有效性、杂散电流干扰、沿线地面装置位置确认及管道附属设施检测。开挖探坑检测主要针对补口、定向钻出入土点、固定墩、穿越处等重点地段及防腐层漏点。探坑开挖后检测防腐层外观情况、厚度、粘结力及检漏,另外,对钢管表面腐蚀状态、钢管壁厚进行检测,并对探坑土壤腐蚀性进行检测[3]。

3.1管道现场勘查

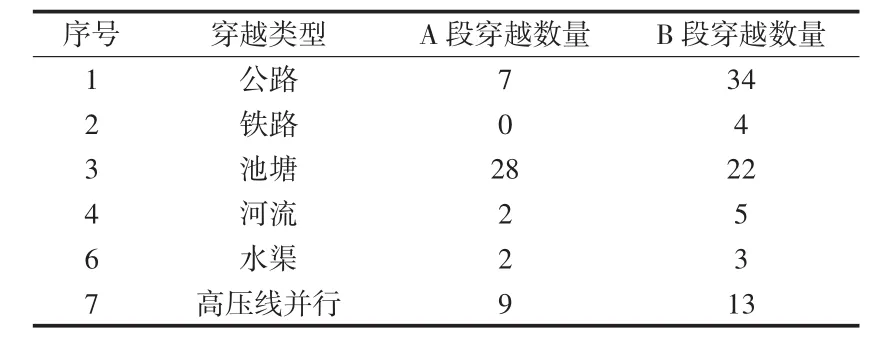

检查管道敷设环境及沿段设施分布,记录管线沿途的环境,确认管道的位置,对管线上的三桩进行标定。这条管线共有测试桩97个,A段21个,B段76个;标识桩169个,A段9个,B段160个;转角桩45个,A段38个,B段7个;穿越桩26个,全部分布在A段。A、B两段的穿越情况均较复杂,如表2所示。

表2 管道穿越情况

对三桩标定的统计(见表3)显示,A段中6个桩的偏移位置在1.0~2.0 m之间,18个桩的偏移位置在0.5~1.0 m,80个桩的偏移位置小于0.5 m;B段中74个桩的偏移位置大于2.0 m,57个桩的偏移位置为1.0~2.0 m,13个桩的偏移位置在0.5~1 m之间,91个桩的偏移位置小于0.5 m.

3.2管线埋深、位置走向测定

借助PCM(Pipeline Current Mapping管道电流测绘)设备进行管道埋深和走向测定。PCM设备包含发射机和接收机。发射机在管道和大地之间施加某一频率的正弦电压,给待检测管道发射交变信号电流,管道中的交变电流会产生交变磁场,在地面上根据磁场的强度即可以确定管道的走向[4]。

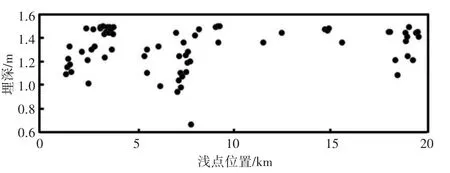

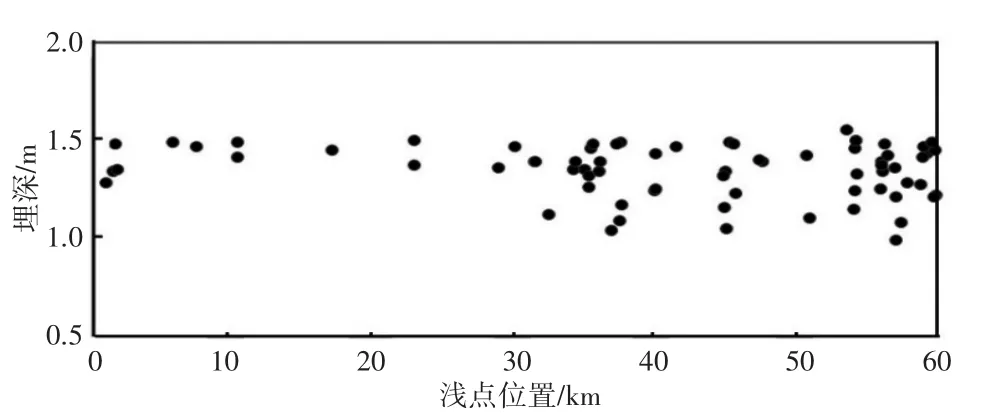

检测结果表明,A段有69处管道埋深过浅(见图1),埋深小于1.5 m(相对管中),占测试段管道的17.25%;B段有72处管道埋深过浅(见图2),埋深小于1.5 m(相对管中),占测试段管道的6%.A段管道有6段埋深过大而无法测试埋深,有4段由于穿越池塘或河流造成埋深过大。

图1 A段管道埋深过浅点所处位置

图2 B段管道埋深过浅点所处位置

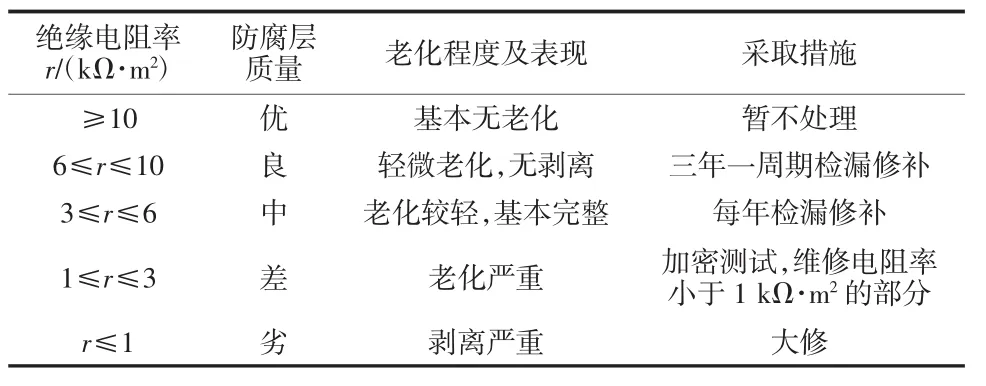

3.3防腐层检测与评价

本次采用交变电流衰减法(PCM)和交流电位梯度法(ACVG)进行管道外防腐层完整性检测,测定电流衰减率Y(dB/m),准确定位破损点,掌握破损点分布密度,确定防腐层缺陷位置和缺陷的大小,明确其它异常点的严重程度,定性评价外防腐层的状况,按缺陷严重程度分类,确定缺陷的修复优先级别如表4所示[5]。

表4 外防腐层缺陷的修复优先顺序

检测A段管道,防腐层质量评价为优、良、中、差、劣的管道长度分别为1.9、2.68、7.8、7.5和0.34 km,分别占被检管道长度的9.8%、12%、39.8%、36%和1.8%.

3.4阴极保护有效性检测

阴极保护有效性检测可借助CIPS仪器,通过测量管道的通断电电位来判断阴极保护的有效性。综合各条管线直流电位普査结果和管线CIPS通断电电位的检测结果,分析不同管段上直流杂散电流的情况以及相关性,针对不同杂散电流的类型,选取重点检测的工具和方法[6]。

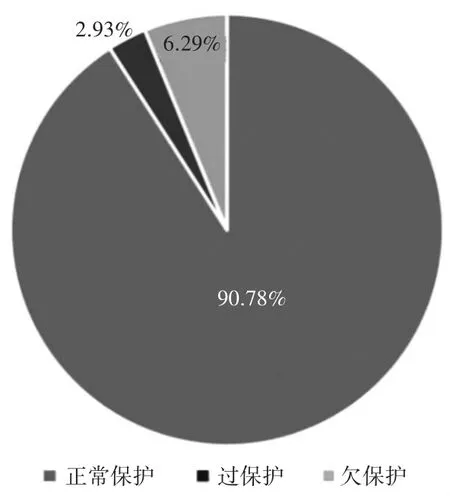

此次用密间隔电位测试方法(CIPS)对A段管线约20 km和B段管线约60 km管道进行检测。A段管线监测管道的断电电位均处于正常阴极保护范围。B段管线有共5.03 km管道的断电电位正于-850 mV,处于欠保护状态,共2.342 km管道的断电电位负于-1200 mV,处于过保护状态,其他管段的断电电位均处于-850~-1200 mV之间,管道处于正常阴极保护范围(见图3)。

图3 被检管道阴极保护状况

B段管道存在交流杂散干扰,交流干扰专项测试结果显示此段管道有11处的交流干扰电压持续高于4 V,且这11处管道的交流电流密度介于300~100 A/m2之间,交流干扰程度为“中”,根据标准GB/T50698 -2011要求,宜釆取交流排流措施。

3.5管道开挖检测

开挖探坑后,观察探坑的土壤割面,记录土壤颜色、土壤湿度、松紧度、植物根系、地下水位,进行土壤环境腐蚀检测,测量土壤电阻率、pH值、氧化还原电位、含水率、氯离子、硫酸根离子以及土壤总含盐量。进行开挖处防腐层厚度和完整性测试,记录防腐层名称、外观、厚度、粘结力、漏点情况。应注意防腐层破损处有无粉末状物质,据此判断是否存在局部应力腐蚀环境。目测防腐层外观,观察防腐层表面是否平整、搭接均匀,表面有无气泡、蚀坑、破损、裂纹、剥离等现象,记录其材料和结构。对防腐层厚度的检测依照SY/T 0066《管道防腐层厚度无损测量方法(磁性法)》,釆用涂层测厚仪进行测量,每根管道至少应测3个部位,每个部位应测量沿圆周均匀分布的4个点的防腐层厚度,以最薄点来评价防腐层厚度是否满足要求。对于熔结环氧或液态环氧涂料,釆用电火花检漏仪对全部防腐层进行漏点检测。

管道剩余壁厚测试一般釆用超声波测厚方法,测厚位置应在坑检图上标明,以便在同一测厚点再次检测[7]。

在每个测厚位置应沿管道环向12个钟点方位进行监测,在近焊缝区、母材区测试出管道壁厚的分布状况,以初步判断该条管线的腐蚀剩余壁厚。每条管线至少应测试4处环向截面的剩余壁厚。当发现管道壁厚有异常情况时,应在附近增加测点,并确定异常区域大小。通过测试管道剩余壁厚,了解管壁减薄情况,确定管道腐蚀的严重性。对于管道上的缺陷之处进行缺陷测试时,应首先清除腐蚀区域表面的腐蚀产物,用探针法、超声波法测量最小剩余壁厚或最大腐蚀坑深。然后釆用游标卡尺、千分表或钢板尺等测量工具对腐蚀坑的长度、宽度进行测量。如果存在大面积腐蚀坑,还需依据SY/T 0087.1标准测量危险截面的尺寸,测定该截面的最大轴向长度和最大环向分布长度。

本次管道的防腐层为加强级环氧粉末,根据标准SY/T 0315-2005《钢质管道单层熔结环氧粉末外涂层技术规范》要求,加强级环氧粉末防腐层的最小厚度为400 μm,测试的结果显示,只有3处管道的防腐层厚度达到标准,其他位置的管道防腐层最小厚度均小于400 μm.开挖点防腐层的剥离强度测试结果显示,防腐层的粘结力均下降,均有剥离现象。从10个点的防腐层破损情况来看,防腐层破损面积均比较小,管道防腐层破损点均由外力的物理损伤造成,10处管体均未发现腐蚀。对4处焊缝进行无损检测,4处焊缝均达到合格级别。10个防腐层破损点开挖检测结果显示,两条管线目前均未发生腐蚀,无法得到实际腐蚀速率,根据标准NACE RP0502,如果未发现任何腐蚀缺陷,则无需计算剩余使用寿命。

4 结束语

所检测管线总体状况较好,但对于检测发现的一些问题需要进行整改,改善部分区段的运行状况,对管道埋深过浅位置须进行覆土处理,提高管道的埋深,重新埋设A段74个桩,更换B段破损的测试桩,对防腐层出现剥离的现象的管段须尽快安排防腐层大修。2条管线的防腐层破损点的密度均大于GB/T21447-2008《钢质管道外腐蚀控制规范》8.2.5条中5处/10 km的规定,应及时对管道的防腐层破损点进行修复。

[1]郑贤斌,陈国明,朱红卫.油气长输管线泄漏检测与监测定位技术研究进展[J].石油天然气学报,2006,28(3):152-155.

[2]王镛根,张西锋.长输管线泄漏检测方法综述[J].信息与控制,1993,22(9):105-110.

[3]李炜,朱芸.长输管线泄漏检测与定位方法分析[J].天然气工业,2005,25(6):105-109.

[4]竺苏铮,孙金阳.埋地长输管线流体泄漏的检测与定位[J].广州化工,2012,40(11):168-169.

[5]杨海洋,高志贤,李孝莹,等.长输管线检测评价及检测方法[J].全面腐蚀控制,2013,27(1):6-8.

[6]张鹏.油气长输管线的安全性、可靠性和风险技术的研究策略[J].石油工业技术监督,2000,16(9):5-8.

[7]孙嘉阳.油田集输管线的腐蚀原因及防腐措施[J].石化技术,2015,(12):81.

Some Crude Oil Pipeline Inspection Methods

WANG Hui

(Xi’an Shiyou University,Journal Center,Xi’an Shaanxi 710065,China)

Every year pipelines in our country carried hundreds of millions of tons of crude oil to refineries.To develop national economy and people life,it is important to ensure that the pipelines run safely and reliably.Now take a crude oil pipeline as an example,to provide some testing methods and evaluation methods.Detection of oil pipeline with this method can help know the condition of corrosion and weakness.

oil pipeline;detection;crude oil;evaluate

TE88

A

1672-545X(2016)07-0188-03

2016-04-06

王辉(1964-),女,陕西人,本科,主要从事编辑、石油地质及油气储运研究。