海上齿轮齿条闭式液压升降系统设计与仿真

2016-09-26金豁然李德堂胡星辰杨尊儒

金豁然,李德堂,胡星辰,魏 卓,杨尊儒

(1.浙江海洋学院船舶与海洋工程学院,浙江舟山 316022;2.浙江省近海海洋工程技术重点实验室,浙江舟山 316022)

海上齿轮齿条闭式液压升降系统设计与仿真

金豁然1,2,李德堂1,2,胡星辰1,2,魏卓1,2,杨尊儒1,2

(1.浙江海洋学院船舶与海洋工程学院,浙江舟山316022;2.浙江省近海海洋工程技术重点实验室,浙江舟山316022)

升降系统作为自升式海洋平台的核心部分,几乎被国外厂家垄断,严重制约着我国海洋油气的规模开发。为摆脱国外技术的束缚,文中基于90m自升式海洋平台的开式液压升降系统,设计了一套国内空缺的齿轮齿条闭式液压升降系统,给出该升降系统的数学模型,并应用AMESim软件对系统的升船工况进行仿真分析。数学模型与仿真结果表明:该闭式液压升降系统的操作性能和提升能力满足设计要求,系统运行安全平稳,从而验证了该系统设计合理性。

海洋平台;液压升降;闭式系统设计;齿轮齿条;AMEsim

自升式平台是一种海上活动式钻井装备,目前是我国海洋油气勘探中使用最多的一种平台,由于其作业稳定性好和定位能力强,在大陆架海域的油气开发中占据及其重要的地位[1]。在自升式平台中,升降系统是拖航、预压载、钻井和风暴自存等工况下,保证平台安全最为重要的部分,其设计对平台的升降安全和造价高低起着至关重要的作用[2]。一旦出现问题,会直接影响到海上钻探任务的完成[3]。升降系统影响到海洋油气资源开发,是国家能源稳定和经济安全的战略产业。在自升式平台的建造成本中,升降系统约占平台总价的30%,由于技术瓶颈,致使很难实现整体平台的总包,国内相关建造单位只能承担船体建造、设备的安装等工作,因此利润相当有限。我国在海洋平台升降系统的研究起步较晚,到目前为止也基本很少见有国产品牌。上海振华重工(集团)股份有限公司自主研发了插销式液压升降系统,该系统升降能力和同步性较好,技术指标达到国际先进水平[4]。武汉船用机械有限公司自主研发了齿轮齿条式液压升降系统,该系统采用开式循环方式,已实际应用到多条自升式海洋平台中。值得注意的是齿轮齿条闭式液压升降系统,国产品牌尚未出现。闭式系统具有效率高、油箱容积小,结构紧凑等特点,适用于外负载惯性较大的机构。由于自升式海洋平台须严格控制船重和提升能力,目前多数国外公司在海上自升式平台上基本都采用闭式系统,所以对闭式液压升降系统研究的重要性不言而喻。

液压升降系统最常用的可分为两类:齿轮齿条式和液压油缸顶升式[5]。齿轮齿条式升降速度快,可连续升降,能够实现无级变速;控制简单,操作性能良好,可直接依靠齿轮齿条微动将平台调平,适用于移动比较频繁的平台[6]。鉴于上述优点,本文针对齿轮齿条式液压升降系统进行分析研究。

1 90m自升式海洋平台简介及升降系统

90m自升式海洋工程平台是一艘液压齿轮齿条升降的四桩腿自升式作业平台,钢质自航,主要由平台主体、桩腿、升降系统三大部分组成。平台的主要任务是对水深5~60m范围内的油、气、水井进行修井作业。90m动力定位自升式海洋工程平台3D效果如图1所示。

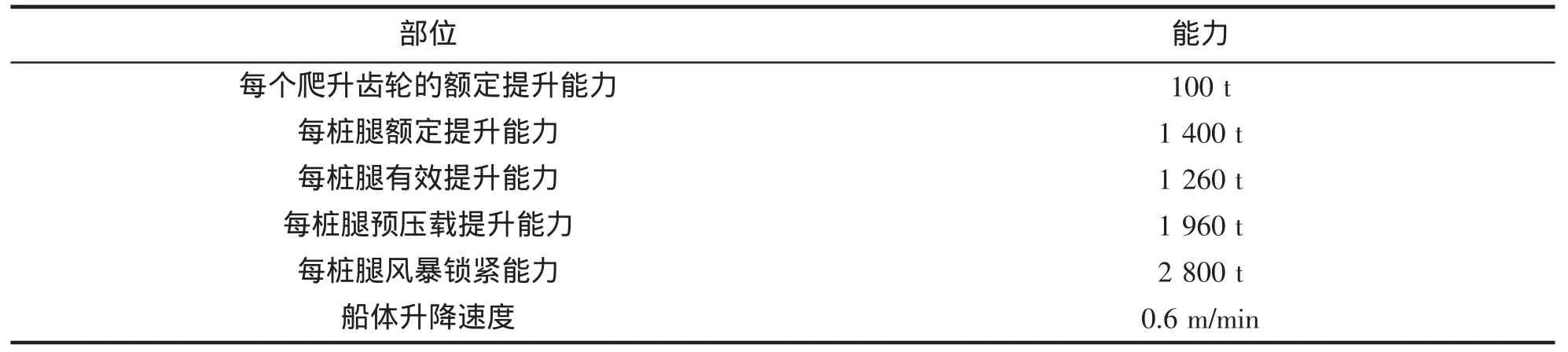

平台采用电动开式液压升降系统,使用齿轮齿条升降方式。每条桩腿有一个固桩架来连接船体与桩腿,每个固桩架内有两个安装架,桩腿左、右对称各布置各一个,单个安装架上竖直排列有7个液压升降单元,单桩共14个。每个液压升降单元由平衡阀组、液压马达、减速器和制动器等组成。液压升降单元外形如图2所示,升降能力见表1。

图1 90m自升式海洋工程平台3D模型Fig.1 The three-dimensional model of 90 meters jack-up offshoreplatform

图2 液压升降单元Fig.2 The hydraulic lifting unit

表1 液压升降单元的能力Tab.1 The parameters of the hydraulic lifting unit

2 闭式液压升降系统设计

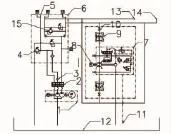

液压泵站系统如图3所示:

设计采用闭式液压系统,油箱容积小,结构紧凑,适用于外负载惯性较大的机构。系统主要由主电机、双向变量斜盘式泵、补油泵、制动泵、各类阀组、液压升降单元等组成。通过操纵主泵的变量机构,改变斜盘摆动的角度和方向,来变换系统液压油的流量和流向,实现液压马达变速和正反旋转。斜盘摆角可为零,使泵的排量输出为零,无流量输出,这样可以减少空载时的功率损耗和液压系统发热,降低能耗。

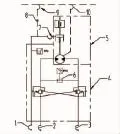

液压升降单元系统如图4所示:

液压升降单元采用低速大扭矩液压马达,拖动减速器经爬升齿轮输出更大扭矩,支撑住整个平台主体。在平台重力作用下,马达会不断漏油,一旦液压马达至平衡阀组的油液漏空,此时平衡阀组失去锁紧功能,可能发生无法控制的“滑桩”现象,造成严重的后果[7]。为避免此类情况发生,系统中设计了制动器和桩腿控制阀组,与平衡阀组一起形成“平台的三重保护”,保证平台安全。制动油路单独设计,由制动电机泵组提供动力,减少制动器受其它油路的干扰。主升降回路中设有桩腿控制阀组,能够迅速阻断油路,避免因制动器、平衡阀组出现故障而导致船体或桩腿异常下降,同时,当液压升降单元锁紧力不足时,也可代替升降单元提供锁紧力,使船体和桩腿间不产生相对位移。

图3 泵站系统图Fig.3 The system drawing of the pump station

图4 液压升降单元系统图Fig.4 The system drawing of the hydraulic lifting unit

3 数学模型

额定和预压载工况下单只爬升齿轮的爬升能力分别为100 t和140 t,齿轮的分度圆半径r为0.246m,减速器减速比i为318,减速器机械效率η为90%,则额定工况和预压载工况时,单只液压马达的最大所需输出扭矩用公式(1)给出,即:

将参数带入式(1)得:额定工况T1=856 Nm,预压载工况T2=1 198 Nm

液压马达的排量须以马达要求的最大输出扭矩计算,分析工况可知,预压载时,液压马达的输出扭矩最大,单只液压马达的排量用公式(2)给出,即:

式(2)中P为初选工作压力,为25 MPa;ηv为液压马达容积效率,为98%;ηm为马达机械效率,为92%。参数带入式(2)得:单只液压马达的排量Vm=334 ml/r,则液压马达选型参数为Va=347 ml/r

额定和预压载工况下,升降系统主回路的压力由公式(3)给出,即:

将参数带入式(3)中得:额定升船工况时系统的工作压力P1=16.8 MPa。

额定工况下液压马达的转速用公式(4)给出,即:

式(4)中,θ是船体升降的最大速度,为0.5m/min,带入参数得:单只马达的转速为U=102.9 r/min。

每个液压马达所需的流量用公式(5)给出,即:

将参数带入式(5)中得:每个液压马达所需的流量Qm=36.4 L/min。

图5 升降系统液压部分仿真模型Fig.5 The simulation model of the hydraulic lifting system

4 液压仿真及结果分析

4.1仿真模型建立

文中使用AMESim进行液压系统的仿真分析。在AMESim环境中,系统中自带库、号控制库、机械库,启动Sketch模式,进行液压系统的建模,建模过程中可以忽略系统管道的影响[8],仿真模型如图5所示。

当搭建完成系统后,进入Submodel mode,给系统元件选择子模型。如果在草图模式中出现建模错误,或者回路没有完成,则系统不能进入Submodel mode[9]。

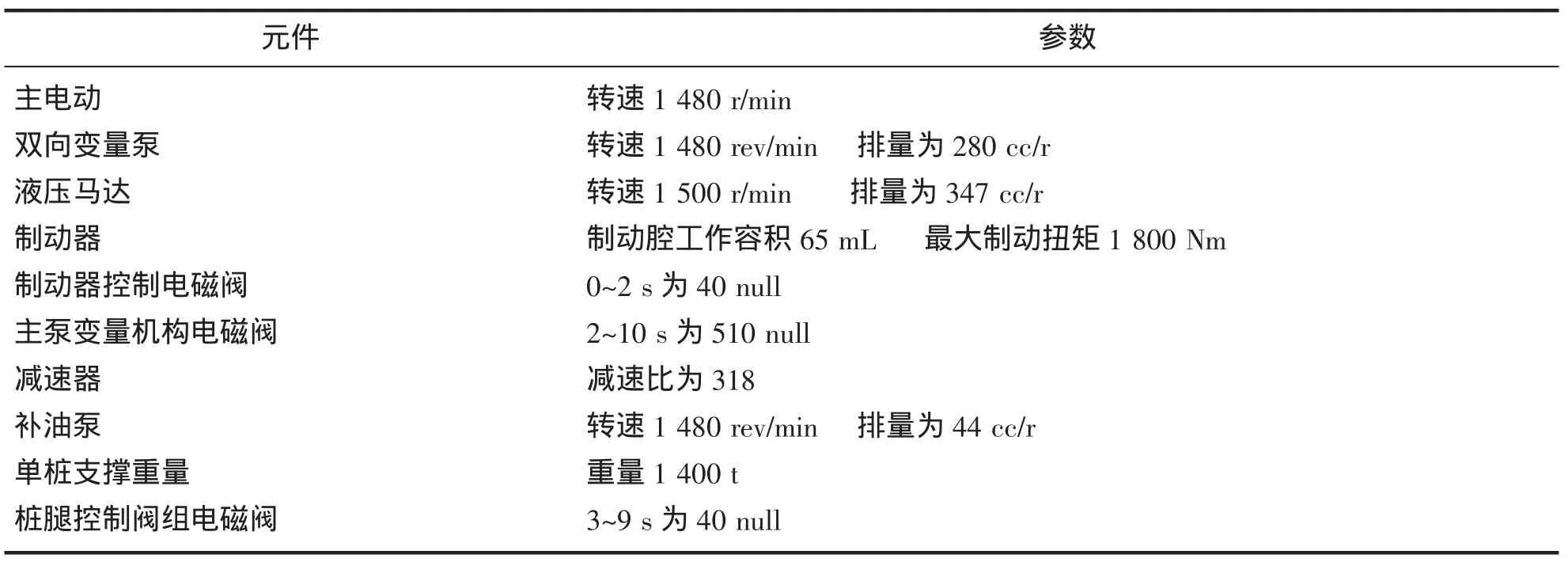

元件参数的选择十分关键,参数选择合适如否直接关系到仿真结果的准确性以及系统的安全稳定性,甚至会出现仿真过程中断的可能[10]。参考上图仿真模型中的元件,其参数设置如表所示。表格中没有提到的元件参数保持默认值。

表2 系统仿真参数的设置Tab.2 The parameter choice of the system simulation

模型中利用液压元件质量块模拟单桩所承受的重量,施加在14个液压升降单元的爬升齿轮上,来仿真真实升降工况。参数设置完成后,进入Simulation模式,对液压升降系统进行时域分析,研究系统的稳定性与合理性.设置仿真时长为10 s,时间间隔0.01 s,启动Start a simulation开始液压仿真。

图6 主液压泵模型及性能曲线Fig.6 The model and performance curve of the main hydraulic pump

4.2仿真结果分析

升降系统主泵参数如下:排量:280 mL/r,额定压力:250 bar;补油泵排量:44 mL/r,补油压力20 bar最终仿真所建立的液压泵模型及性能曲线如图6所示。

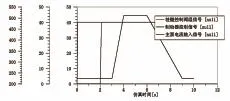

额定升船工况,液压升降系统升船控制过程如图7所示。

升船过程:0 s时桩腿制动阀组得电开启,主回路达到设定值时压力继电器发讯,平衡阀组开启;2 s时制动阀组得电,制动回路达到设定值时压力继电器发讯,制动器开启;3 s时操作手柄输出动力,实现无极变速,4 s时达到额定升船速度;6~9 s时操作手柄自动复位,9 s时泵控制信号减小至0,工程船停止。

因14个液压升降单元是并联在主回路中,正常运行时,且为钢性同步,各个升降单元的性能参数相同,对仿真模型中液压升降单元2进行分析,提取仿真结果如图8所示。

由图可以看出:在手柄操作前期,系统出现了波动,但是波动时间极短,很快就达到了稳定状态,对系统的影响可以忽略。液压马达高、底压侧的压力分别为149.16 bar和9.945 46 bar;马达的转速为101.985 r/min;马达的输出扭矩为768.839 Nm,减速机的输出扭矩为244 983 Nm,制动器的扭矩为0 Nm(处于开启状态);减速机的转速为0.321 r/ min,工程船的运行速度为0.008 390 1m/s,此时工程船的升船速度换算结果为0.503m/min,达到设计要求。仿真过程中未考虑能量损失和容积效率的影响,因此仿真结果与数学模型计算出现了一定的偏差,偏差较小,不影响仿真对整个系统设计原理的验证。

图7 升船控制过程Fig.7 The controlling process of jackup the platform

图8 仿真特性曲线Fig.8 The simulation performance curve of the hydraulic lifting unit 2

5 结束语

利用AMESim成功仿真了设计的闭式液压升降系统,从模型中直接提取了额定升船工况时系统的运行特性曲线,仿真结果和数学模型验证了该液压升降系统原理的可行性。本文针对齿轮齿条闭式液压升降系统的研究,可推广到其它自升式海洋平台,为海洋平台闭式液压升降系统的研究和优化提供帮助,具有一定的应用价值。

文章只对升船工况进行了仿真分析,预压载、升桩工况只需重新设置质量块的大小,即可进行仿真模拟,在这里不作陈述。降船、降桩工况时船体或桩腿的重力势能会转变成主电机泵组向电网反馈的电能,此处的仿真模型需要进一步研究。

在接下来的研究中,将建立一个实物模型,检验液压升降系统的液压原理和电气控制原理,对运行参数进行测试,进一步验证该液压升降系统设计的合理性和安全性,为此系统的应用积累数据。

[1]汪张棠,赵建亭.我国自升式钻井平台的发展与前景[J].中国海洋平台,2008,23(4):8-13.

[2]孟祥伟.自升式平台支撑升降系统结构设计研究[D].哈尔滨:哈尔滨工程大学,2011.

[3]尹慧敏.对国外进口海上平台液压升降系统维修及更换的初步探讨[J].装备制造技术,2014(10):31-33.

[4]国船.振华重工完成国内最先进液压升降系统试验[J].军民两用技术与产品,2015(19):32.

[5]孙东昌,潘斌.海洋自升式移动平台设计与研究[M].上海:上海交通大学出版社,2008.

[6]郭洪升.“中油海5”自升式钻井平台总体研究设计[J].船舶,2009(3):1-5.

[7]蔡文彦,詹永麒.液压传动系统[M].上海:上海交通大学出版社,1990.

[8]刘绪儒,黄连忠,林煜翔.基于AMESim船舶风翼回转液压系统仿真分析[J].液压气动与密封,2013,33(4):30-34.

[9]惠纪庄,纪真,邹亚科.基于AMESim的钻井泵液压系统动态特性仿真[J].石油机械,2009,37(8):21-23;47.

[10]孙永泰.自升式海洋平台齿轮齿条升降系统的研究[J].石油机械,2004,32(10):23-26.

Design and Simulation of Gear Rack Type Closed Hydraulic Lifting System at Sea

JIN Huo-ran1,2,LI De-tang1,2,HU Xing-chen1,2,et al

(1.School of Naval Architecture and Ocean Engineering,Zhejiang Ocean University,Zhoushan316022;2.Key Laboratory of Offshore Engineering Technology of Zhejiang Province,Zhoushan316022,China)

As the core part of the jack-up platform,the lifting system is almost monopolized by foreign manufacturers,seriously restricts the ocean oil and gas exploration in China.To favor domestic offshore platform hydraulic lifting system of research and development,this paper is based on 90 meters jack-up offshore platform,a closed hydraulic lifting system,not at home,is designed.This paper analysis lifting-up ship condition,gives mathematical model of the platform of closed hydraulic lifting system,and applies AMESim software to simulate the hydraulic lifting system.The mathematical model and simulation results show that the hoisting capacity and stability of operation of the hydraulic lifting system meet the demand of design principle,system runs safety and smooth,it has verified the rationality of the design of the system.

offshore platform;hydraulic lifting;closed system;gear and rack;AMEsim

U674.381

A

1008-830X(2016)02-0160-05

2016-01-10

国家海洋经济创新发展区域示范项目财建([2013]710号);浙江省自然科学基金(LY14E090003;Y5100180);舟山市科技计划项目(2014C41013)

金豁然(1990-),男,湖北荆州人,硕士研究生,研究方向:液压和船舶与海洋工程.E-mail:904671293@qq.com

李德堂(1965-),男,山东莱州人,教授级高级工程师,研究方向:船舶与海洋工程及海洋新能源开发.E-mail:Lidetang2008@163.com