预处理对杨木单板染色和阻燃性能的影响

2016-09-26王晓倩于志明

王晓倩, 于志明, 张 扬

(北京林业大学材料科学与技术学院,北京 100083)

预处理对杨木单板染色和阻燃性能的影响

王晓倩, 于志明, 张扬

(北京林业大学材料科学与技术学院,北京 100083)

为提高木材的渗透性,对杨木单板进行了水热和NaOH溶液预处理,用酸性染料和BL-阻燃剂对处理后的单板进行染色和阻燃同步处理,考察预处理工艺对单板上染率、氧指数、耐日晒牢度和耐水洗牢度的影响.结果表明:4种不同预处理方式均提高了单板的渗透性,上染率和氧指数都增大;水热处理的单板耐日晒牢度和耐水洗牢度均提高;NaOH溶液处理的单板耐日晒牢度变差,单板表面局部甚至变黑;8 g·L-1NaOH处理40 min的单板耐水洗牢度最差,色差值最大为16.172 NBS.综合分析得出的较优预处理工艺为80 ℃热水处理5 h.

预处理; 杨木单板; 染色; 阻燃

杨木是我国北方常见的速生材之一,其质细软,性稳,价廉易得,因而被广泛用于家具和装饰行业,但在贮存、加工和使用中容易变色和污染[1],且易于燃烧,所以对杨木同时进行染色和阻燃处理,使其既有珍贵木材的颜色又有阻燃功能,提高商品的附加值.酸性大红GR属阴离子染料,含有酸性基团磺酸基纳(RSO3Na),易于上染,在酸性环境中进行染色.BL-阻燃剂是北京林业大学研发的无机N-P系阻燃剂,主要由P、N、C、O、H等元素组成,主要成分是聚磷酸铵以及少量磷酸铵、焦磷酸铵、磷酸脲、尿素和氨水的混合体[2].由于木材中含有大量抽提物,渗透性较差,造成染色阻燃性能差.为提高木材渗透性,本文以杨木单板为对象,经水热和NaOH溶液预处理后,用酸性大红GR染料和BL-阻燃剂同时对单板染色和阻燃,研究预处理后单板的染色和阻燃性能.

1 材料与方法

1.1材料

杨木旋切单板(毛白杨,PopulustomentosaCarrière),100 mm×100 mm×0.8 mm,采自河北省文安县,含水率8%~10%;酸性大红GR染料(acid scarlet GR),黄光红色粉末,相对分子质量556.49,上海桃浦染料厂;BL-阻燃剂,北京林业大学研制的新型环保阻燃剂,白色粉末,无嗅;NaOH(分析纯).

1.2设备

主要实验仪器与设备(表1).

表1 主要仪器与设备

1.3方法

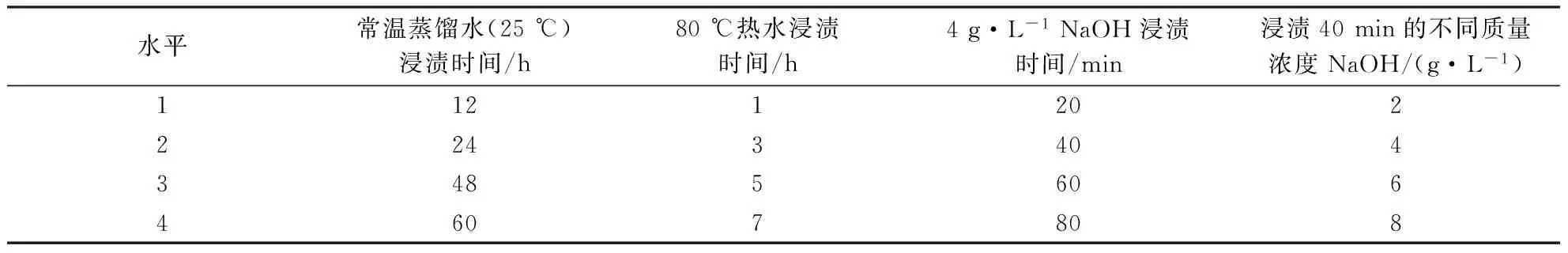

(1)预处理:将裁剪好的杨木单板,每3块一组进行试验,且每组试验重复3次.将试样放入烧杯中,单板之间用玻璃棒隔开,确保浸渍液均匀浸透,加保鲜膜密封,防止溶液蒸发.按表2对杨木单板进行单因素预处理试验.所有处理后的单板用蒸馏水洗净,在室温避光条件下自然风干到含水率10%~12%.

表2 试验因素及水平

(2)染色阻燃:预处理后的单板在60 ℃,酸性大红GR浓度0.1%,BL-阻燃剂浓度10%,浴比10∶1条件下(已经优化得出的工艺条件)进行染色阻燃.常温入染,待溶液温度升至60 ℃时开始计时,6 h后取出单板,用蒸馏水洗去表面附着的染料和阻燃剂,在室温避光条件下自然风干到含水率10%~12%.

(3)傅立叶红外线光谱测定(Fourier transform infrared spectroscopy, FTIR):浓度10%BL-阻燃剂处理的单板(a);浓度10%BL-阻燃剂和0.1%酸性大红GR共同处理的单板(b);未处理杨木单板(c);0.1%酸性大红GR染液处理的单板(d),均在60 ℃恒温水浴锅中浸渍6 h,用于FTIR测试.单板取出后用蒸馏水冲洗表面浮色,室温避光自然风干.将4组处理过的单板磨成木粉,在干燥箱中烘至绝干后加溴化钾压片,测量分析红外光谱.实验扫描次数为120,背景扫描次数为120,分辨率为80 cm-1,扫描范围为400~4 000 cm-1.

(4)上染率测量:首先在染色阻燃前用分光光度计测量溶液的光密度值,试验中每隔1h取样测量光密度值,用下式计算上染率.

上染率=[(A0-A1)/A0]×100%

(1)

式中:A0为染色阻燃前溶液的光密度值;A1为染色阻燃后溶液的光密度值,单位均为Abs.

(5)氧指数测量:染色阻燃后的杨木单板氧指数根据GB/T 2406-2009进行测量.

(6)色差测定:用DF 110光谱光度仪在每张处理单板正面随机选取4个点进行测量,取平均值.采用CIE(1976)L*、a*、b*色度学参数计算△L*、△a*、△b*和△E*.

△E*=(△L*2+△a*2+△b*2)1/2

(2)

式中,△E*表示单板色差,单位NBS;△L*表示单板明度;△a*表示单板红绿轴色品指数;△b*表示单板黄蓝轴色品指数.

(7)日晒牢度测定:将染色阻燃处理过的单板(一共16组,每组取3块共48块单板)放入日晒牢度仪进行2 h氙光老化试验,取出试件在室内陈放1 d进行测色,用光谱光度仪分别测量单板日晒前后的反射率,代入公式(2)求出△E*,△E*值越小表示耐日晒牢度越好,反之越差.

(8)水洗牢度测定:将染色阻燃单板在恒温80℃蒸馏水中处理2 h后取出,室温避光自然风干至含水率10%~12%,计算水洗前后的色差值,△E*值越小表示耐水洗牢度越好,反之越差.

2 结果与分析

2.1杨木单板的FTIR图

图1为4种不同处理杨木单板的FTIR图谱.其中,2915 cm-1为C-H伸缩振动,木质素、脂肪酸、多糖和饱和烃基;1743 cm-1为非共轭的C=O的伸缩振动;波数518 cm-1为BL-阻燃剂中特有的P-O-P伸缩振动.对比a和c,在518 cm-1处明显增加了1个吸收峰,为P-O-P键吸收峰,阻燃剂中的磷酸和木质素发生了缩聚反应所致[3].1743 cm-1处的吸收峰强度明显减弱,在酸性条件下半纤维素水解时乙酰基脱落.2915 cm-1处的吸收峰强度减弱,表明脂肪族类抽提物迁移和半纤维素中的多糖被水解[4].对比d和c,可以看出官能团的数量没有变化,只是部分官能团强度发生改变,表明染料没有和木材的主要成分发生化学反应,没有生成新的官能团.对比b和c,同样在518 cm-1处增加了1个吸收峰,为阻燃剂中的P-O-P键吸收峰,其他官能团只是强度有变化,说明酸性大红GR和BL-阻燃剂未发生化学反应.

2.2预处理对杨木单板上染率的影响

由图2可以看出:4种不同的预处理方式对杨木单板上染率均有明显的促进作用,且随着时间的延长,上染率呈先快速后缓慢增加的趋势.酸性染料在染色时不和木材的主要成分发生化学反应,仅靠填充和物理吸附作用使木材着色[5],在木材孔隙畅通的情况下,染料的染着量趋于饱和而增速减缓[6].对比(a)和(b)可以得出:80 ℃热水预处理杨木单板上染率要明显优于常温蒸馏水(25 ℃)处理,这是因为木材中存在部分水溶性抽提物,如单糖、低聚糖、果胶、部分淀粉等在热水浸渍过程中被抽提出来,使木材的渗透性得以改善[7],为染料进入木材导管和细胞腔等提供了更多路径,从而上染率增加.其中热水处理5 h上染率达到最大为44.88%,7 h上染率反而下降,说明在热水处理5 h水溶性抽提物基本全部被溶解抽提出来,随着处理时间的延长,抽提物迁移到木材表面后能填充木材表面孔隙,阻碍染料分子进入木材内部,所以7 h上染率下降[8].经NaOH处理的杨木单板上染率提高,这是因为木材无定形区内的低聚糖类物质被NaOH溶出,一些半纤维素与NaOH反应产生“剥皮”现象,使得乙酰基脱落,导致木材细胞壁的吸附能力增强;同时NaOH能溶解一部分难于溶于水的酸性抽提物,使部分阻塞的纹孔和毛细管道被打开,并能溶胀木材,使细胞壁上部分氢键打开,增加细胞壁上的空隙度,从而提高木材渗透性[9-10].从(c)图可知NaOH的处理时间对上染率的影响没有明显规律,在20 min时上染率为40.86%,已经达到很好的染色效果;从(d)图可知上染率随着NaOH浓度的增加呈先增大后减小趋势,随着NaOH浓度的增加,木材内部许多抽提物被NaOH反应溶出,使木材渗透性提高,因而进入木材内部的染料分子越多,上染率越大.随NaOH浓度的进一步增加“剥皮”现象越严重,导致进入木材内部的染料分子反而减少,使得上染率下降.在浓度6 g·L-1时上染率最大为41.98%.从上染率和染色效果分析,应选取80℃热水处理5 h预处理工艺.

2.3预处理对杨木单板氧指数的影响

从图3可以看出:经过不同方式预处理后的杨木单板氧指数增大,且均达到了难燃材料等级.木材的细胞壁、细胞腔以及薄壁组织中含有大量抽提物,阻碍了BL-阻燃剂的渗透路径,水热或稀碱溶液处理可以不同程度的溶解抽提物,使木材的渗透性提高,易于阻燃剂分子进入,从而氧指数增大.其中,NaOH溶液处理的木材氧指数要高于水热处理的木材氧指数,这是因为NaOH稀溶液可以溶解一部分难溶于水的酸性抽提物,如树脂酸和脂肪酸.其中,随着NaOH溶液浓度升高,氧指数呈先缓慢减小后增大趋势.2 g·L-1NaOH溶液处理的木材氧指数比4 g·L-1NaOH溶液处理的氧指数稍高,分析原因可能是在染色阻燃过程中,染料分子和阻燃剂分子存在一定程度的竞争.在NaOH溶液浓度为8 g·L-1时杨木单板的氧指数最大58%.

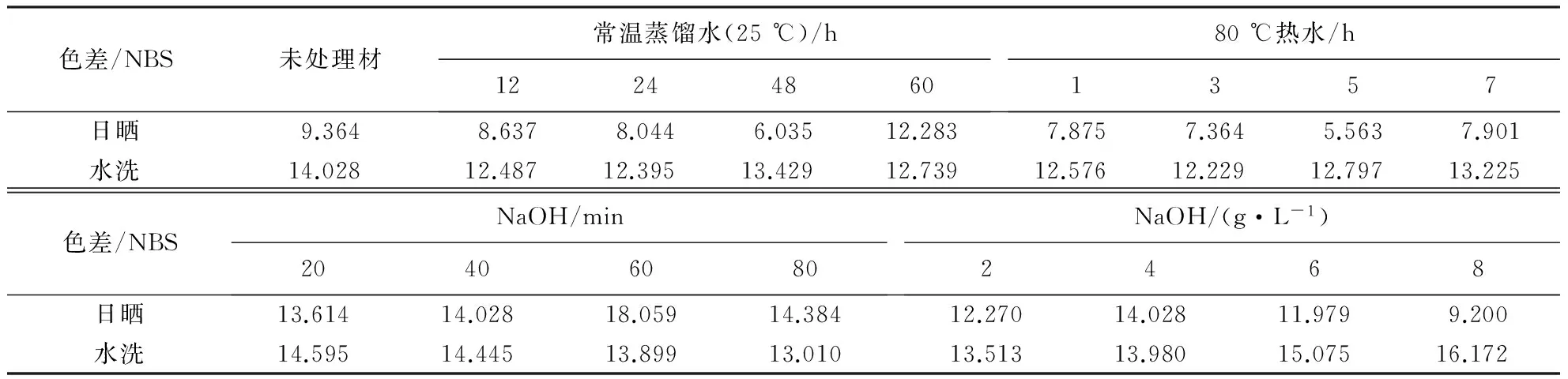

2.4预处理对杨木单板耐日晒牢度和水洗牢度的影响

常温蒸馏水(25 ℃)和80 ℃热水处理的杨木单板耐日晒和水洗牢度均提高,NaOH处理的较差(表3).其中,80 ℃热水处理5 h的单板耐日晒牢度最好,色差值仅为5.563 NBS,80 ℃热水处理3 h的单板水洗色差值最小为12.229 NBS,处理5 h的色差值为12.797 NBS和3 h的水洗色差值相差无几.NaOH处理的单板在日晒2 h时出现明显变色,单板表面甚至部分变黑,4 g·L-1NaOH处理60 min时单板色差值最大为18.059 NBS.这是因为经过NaOH处理,部分难溶于水的抽提物被溶解,造成单板整体结构较疏松,染料分子和阻燃剂小分子比较容易且大量进入木材内部和附着于表面,在氙光灯照射下,单板表面温度较高,达到附着在单板表面上BL-阻燃剂的熔点.NaOH处理的单板耐水洗牢度也较差,8 g·L-1NaOH处理40 min色差值最大为16.172 NBS,NaOH浓度过大,会一定程度上破坏木材的结构,不利于对染料分子的附着所致.从环保和节约成本角度考虑,应选取80 ℃热水处理5 h工艺.

表3 预处理杨木单板耐日晒牢度和水洗牢度色差

3 结论

(1)4种不同预处理方式:常温蒸馏水(25℃)处理、80℃热水处理、4 g·L-1NaOH 溶液处理不同时间和不同浓度NaOH溶液处理40 min,对杨木单板上染率均有明显促进作用,且随着时间的延长,上染率呈先快速后缓慢增大趋势,80 ℃热水处理5 h上染率最大为44.88%,达到了很好的染色效果.

(2)4不同预处理后的杨木单板氧指数均增大,达到难燃材料等级.经NaOH溶液处理的单板氧指数要优于水热处理,在8 g·L-1NaOH处理40 min条件下,氧指数最大为58%,与未处理单板相比氧指数增加了29%,阻燃效果最好.

(3)水热处理的杨木单板耐日晒和水洗牢度均提高,80 ℃热水处理5 h日晒色差值最小为5.563 NBS,80 ℃热水处理3 h水洗色差值最小为12.229 NBS;NaOH溶液处理的单板耐日晒和水洗牢度变差,4 g·L-1NaOH处理60 min的单板色差值最大为18.059 NBS,耐日晒牢度最差,8 g·L-1NaOH处理40 min的单板色差值最大为16.172 NBS,耐水洗牢度最差.

(4)综合考率,上染率、氧指数和牢度均较优的试验工艺:80 ℃热水处理5 h.此条件下的杨木单板上染率最大为44.88%;氧指数为42%,达到难燃材料等级;耐日晒牢度最好,色差值仅为5.563 NBS,耐水洗牢度较好,色差值为12.797 NBS.

[1] 吴晓凤,于志明,张扬.青杨生材纵向染色性能的研究[J].北京林业大学学报,2014,36(3):125-129.

[2] 李玉栋.阻燃木材应具备的产品性能[J].木材工业,1999,13(1):26-28.

[3] 南京林业大学.木材化学[M].北京:中国林业出版社,1987:84-87.

[4] 李万兆,于志明,陈凌云,等.BL-阻燃剂处理后杨木单板变色规律的研究[J].安徽农业科学,2010,38(22):12 057-12 059.

[5] 段新芳,闫昊鹏,孙芳莉,等.毛白杨主要成分与酸性染料的相互作用[J].东北林业大学学报,2000,28(4):50-53.

[6] 李青青,张旭,于志明,等.预处理对木材单板染色性能影响的研究[J].中国人造板,2006(10):24-26.

[7] 曹龙,郭明辉,王莹.预处理对杨木单板染透性的影响[J].东北林业大学学报,2008,36(11):36-38.

[8] 赵明,黄河浪,苗爱梅,等.5种实木复合地板木材表面润湿性研究[J].林业科技开发,2009,23(6):29-33.

[9] 陈玉和,黄文豪,常德龙.氢氧化钠预处理对木材漂白促进作用的研究[J].林产化学与工业,2000,20(1):52-56.

[10] YUKIKO I, TAKATO N. Adsorption properties and structural features of alkali treated wood[J]. Journal of the Japan Wood Research Society, 2005,51(6):364-371.

(责任编辑:吴显达)

Effect of pretreatment on dyeing and fire-retarding properties of poplar veneers

WANG Xiaoqian, YU Zhiming , ZHANG Yang

(College of Materials Science and Technology, Beijing Forestry University, Beijing, 100083, China)

In order to improve the permeability of wood veneer, different duration of hydrothermal treatment (room temperature and 80 ℃) and 4 g·L-1NaOH solution were used to pretreat wood veneers and followed by acid dying and BL-flame retardants application. Dye uptake, oxygen index, light fastness and water fastness of veneer were measured. Results showed that all pretreatments increased the permeability, dye uptake and oxygen index of veneers. Hydrothermal treatment improved light fastness and water fastness, while quality of veneers under NaOH treatment was averagely poor, and part of veneer surface was even black. Water fastness of immersing in 8 g·L-1NaOH solution for 40 min was the worst approach, resulting in the maximum color difference at 16.172 NBS. Nevertheless, the optimal pretreatment process was to pretreat veneer in 80 ℃ hot water for 5 hours, with maximum dye uptake rate at 44.88%, best light fastness at 5.563 NBS and other two indexes meeting the requirements of wood veneer.

pretreatment; poplar veneers; dyeing; fire-retarding

2015-09-30

2015-11-06

北京市教育委员会共建项目专项资助.

王晓倩(1989-),女,硕士研究生.研究方向:木材改性.Email:xiaoqianwang1@126.com.通讯作者张扬(1983-),男,讲师.研究方向:木质复合材料.Email:bjfuzhangyang@bjfu.edu.cn.

S781.7; S781.81

A

1671-5470(2016)03-0331-05

10.13323/j.cnki.j.fafu(nat.sci.).2016.03.016