可回收支护体系在软土地区深基坑工程中的应用实例

2016-09-24廖志坚

廖志坚

(上海地矿工程勘察有限公司 上海 200072)

可回收支护体系在软土地区深基坑工程中的应用实例

廖志坚

(上海地矿工程勘察有限公司上海200072)

以上海某新建工业仓储用房项目深基坑工程为背景,通过合理分区将基坑由大划小,介绍了可回收支护体系SMW工法桩和鱼腹梁钢支撑系统在本工程中的应用。实施与监测结果表明,基坑支护设计和整个实施过程达到预期目标,较好地保护了周边环境。

软土; 深基坑;基坑分区;SMW工法桩;鱼腹梁钢支撑

0 引言

当前城市地下空间发展迅速,基坑工程面积越来越大,大面积基坑工程在变形控制与土方运输上难度较大,是当前软土地区基坑工程的难题。传统混凝土支护体系在基坑工程中应用广泛,安全度较高,技术成熟,但同时也带来新的问题,如造价高、工期长、施工噪音大等等,因此在提倡环保节能的大环境下,应该合理推广新型可回收支护体系。

本文以上海某新建工业仓储用房项目深基坑工程为背景,介绍了可回收支护体系在大面积基坑工程中的应用。

1 工程概况

项目位于上海市浦东新区江镇,晨阳路以南、物流大道以西、江镇河以北、郊环线以东地块内。整个地块面积达到83 800 m2,含1~99#仓储用房,1~9层高,多座地下一层车库,采用预制桩-筏板基础。

基坑总面积约74 000m2,位于基坑内部共含1~98#仓储,根据仓储分布、结构特点、基坑开挖深度以及开挖顺序,将整个地块基坑分为4个大区。其中1~3#仓储为A区,位于场地北部;85~98#仓储为B区,位于场地南部;4~58#仓储(即1~12#组团)及A区、B区的汽车坡道划分为C区,位于场地内部及西部;65~84#仓储为D区,位于场地东部。基坑具体分区详见图1,各分区的基坑概况详见表1。

1.1周边环境

拟建场地原建筑物已拆除,现为空地。基坑东侧为物流大道,道路与基坑的距离约为8m,道路下有排水管线;南侧为34m宽的江镇河,其与基坑的距离约为25m;西侧为规划道路,道路后修,50m外为郊环线;北侧为20m宽的九里河,其与基坑的最近距离为12m。总体上周边环境保护要求不高,主要考虑东侧道路和北侧河道驳岸的保护,见图2。

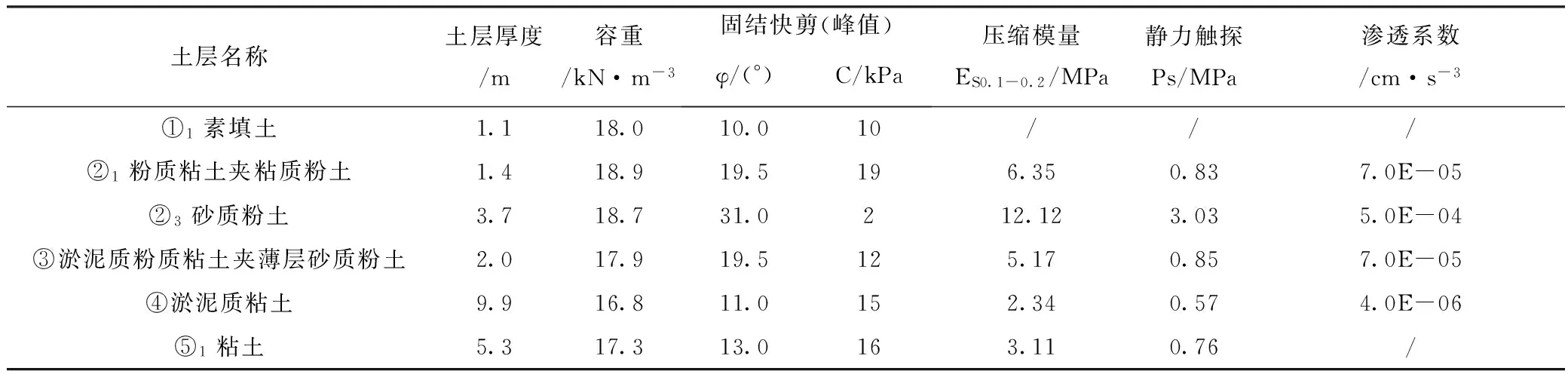

1.2工程地质与水文地质

(1)拟建场地属长江三角洲滨海平原沉积类型,场地地形较为平坦,地貌单一。土层主要物理力学性能参数见表2[1]。

(2)拟建场地浅部土层中的地下水属于潜水类型,其水位动态变化主要受控于大气降水和地面蒸发等影响。勘察期间,实测取土孔内的地下水静止水位埋深在0.60~1.40m之间,标高为2.86~3.51m。设计时地下水位按照高水位埋深0.5m取值。

(3)参考勘探资料及地形图,该场地分布多条暗浜,暗浜深1.80~2.70m左右,上部分布1.00m左右杂填土,下部为淤泥或淤泥质土。

(4)基坑开挖范围主要位于②1、②3、③层中,以粉性土为主,特别是②3层,渗透系数较大。

表2 土层主要物理力学性能参数

2 支护方案设计

根据《基坑工程技术规范》DG/TJ08-61-2010规定,本基坑安全等级A、B、D区属于二级,C区属于三级;环境保护等级总体属于三级,东侧及北侧按照二级考虑[2]。

本工程基坑面积大,地下室几乎满布,四周与红线近,根据现场条件仅东侧有一个出土口,建设单位对工期与造价要求高。要在满足工期的前提下,方便施工,节省造价,保证基坑开挖安全,基坑的分区方案与支护体系的选择尤为关键。

2.1总体方案选型

2.1.1基坑分区

(1)整个地块基坑总面积达到74 000m2,其中沿着北、东、南三侧为整体地下车库,深度为7.10~7.30m;内部及西侧由12个组团独立地下室组成,深度为4m。

(2)基坑周边与红线的距离为3.5~7.8m,周边不具备放坡卸土的条件。

(3)基坑东侧道路下有市政管线需要保护,北侧需要重点保护驳岸及桥台。

根据基坑深度划分,可将基坑分为一深一浅两个区,但考虑到本工程仅东侧有一个出土口,且整体地下车库形状复杂,不利于变形控制,因此将整体地下车库划分为A、B、D三个区。内部12个组团地下室深度相同,分布一起,整体划为C区。

A、B、D三个区深度超过7m,拟采用板式支护结合一道水平支撑的围护方案;而C区深度较浅,外部可考虑采取重力坝支护。

2.1.2施工顺序

本工程场地大,分区较多,合理安排施工顺序至关重要。主要出土口位于东侧物流大道,因此D区可作为其他三个区的施工场地及通道,D区最后施工;A、B两个区相互独立,可考虑同时施工;C区内部12个组团可以根据与邻近分区的关系分段施工。统筹施工,有利于现场施工组织,保证基坑安全,更可以节省工期。具体施工顺序如下:

第一开挖施工区:A区、B区、4区、5区、7区、8区;

第二开挖施工区:6区、9区、10区、11区、12区(需要条件:B区±0.00结构完成,4区、5区、7分、8区基础底板完成);

第三开挖施工区:1区、2区、3区(需要条件A区±0.00结构完成、6区±0.00基础底板完成);

第四开挖施工区:D区(需要条件3区、9区、12区±0.00结构完成)。

2.2围护体系

2.2.1围护体选型

A、B、D三个区基坑普遍深度为7.10~7.30m,支护桩可考虑采用钻孔灌注桩或型钢水泥土搅拌墙。钻孔灌注桩结合水泥土搅拌桩止水帷幕是软土地区传统的围护结构形式,其具有刚度大,变形控制好的特点,但粉性土地层不利于钻孔灌注桩成桩[3]。

型钢水泥土搅拌墙也称SMW工法,即在水泥土搅拌桩内插H型钢,构成复合的挡土止水围护体,其施工占用场地小、施工速度快,且具有内插型钢可拔出回收的特点。本工程整体地下车库分成3个区后,单个基坑面积减小,基坑完成时间大大缩短,租赁期缩短后SMW工法在造价上有较大的优势。

考虑到本工程周边环境保护要求不高,采用刚度较小的SMW工法也能满足变形控制的要求;同时本工程工期要求较高,采用SMW工法既能缩短施工工期,又能节省施工造价,因此采用SMW工法方案。

C区深度仅为4.0m,西侧与红线距离较近,采取重力坝支护;南侧、北侧分别紧邻B区、A区,紧邻的组团在A区、B区基坑完成后再开挖,该区域考虑放坡开挖;东侧紧邻后施工的D区,该侧采取放坡结合重力坝的围护形式。组团内部施工有先后,临时边坡考虑采取两级放坡的形式。

2.2.2围护体系设计

A、B、D区普遍深度为7.10~7.30m,围护结构采用型钢水泥土搅拌墙,即采用Φ850@600三轴水泥土搅拌桩,内插H700×300×13×24型钢。场地内部型钢为“插一跳一”,靠近场地外侧及局部深坑侧为“插二挑一”,型钢插入比为1.3~1.5;三轴水泥土搅拌桩水泥掺量为20%。基坑周边采取1∶1.5放坡卸土2m,其中靠近外侧平台为2m,靠近场地内部放坡平台为5m。典型剖面图见图4。

2.3内支撑体系

2.3.1支撑体系介绍

本工程A、B、D区水平向需要设置一道支撑系统,传统的支撑结构有钢筋混凝土内支撑、常规钢支撑,以及预应力鱼腹梁装配式钢支撑(简称IPS支撑)。传统钢支撑刚度较小,变形控制差,布置密集,不利于土方开挖,仅适合基坑深度较浅、面积较小的小型基坑,不适用本工程。

(1)钢筋混凝土内支撑

钢筋混凝土内支撑的特点是受力明确,整体刚度大,变形控制好,且独立性较强,不受基坑形状的约束,但造价高,工期长。混凝土支撑的支模、绑扎钢筋、浇筑混凝土、养护以及支撑拆除等工艺均需占用工期。挖土不便,对撑较多,土方开挖均在支撑间进行,挖土作业面受到支撑的限制。

(2)预应力鱼腹梁装配式钢支撑

IPS支撑是市场上新兴的一种内支撑型式,其由鱼腹梁(高强低松弛的钢绞线作为上弦构建、H型钢作为受力梁、与长短不一的H型钢等组成)、对撑、角撑、立柱、横梁、拉杆、三角形接点、预压顶紧装置等标准部件组成并施加预应力,形成平面预应力支撑系统与立体结构体系[4]。

其型钢构件之间全采用螺栓连接,支撑的安装和拆除方便,其特点如下:

(a)装配式钢支撑可施加预应力,有利于控制变形;且支撑结构的破坏模式为延性破坏。

(b)采用预应力鱼腹桁架支撑系统,对撑跨度可达50m以上,大大减少了常规支撑系统的对撑,土方开挖便捷,可缩短挖土工期达30%以上。

(c)IPS支撑施工操作面大,对主体结构影响小,拆撑换撑方便;IPS支撑施工无养护期,可缩短施工工期达30%以上。

(d)IPS支撑钢材用量少,支撑钢构件可回收,并可再次利用,不但降低了工程投资,还符合国家节能减排和环境保护的政策要求。

2.3.2支撑体系选型

本工程A、B、D三个区整体形状较为规则,大体呈长方形,宽度为50~65m,面积为8 000~13 000m2,现以A区为例,两种支撑布置形式分别见图5、图6。

A区两种支撑体系,混凝土支撑体系造价约为430万元,IPS钢支撑体系造价约为310万元,造价上IPS能节约近30%。且在工期上,IPS方案在支撑养护上能节省约15d,支撑施工和拆除上节省15d,土方开挖能节省10d,总共能节省40d的工期。加之,本工程三个分区的基坑形状均较规则,大致呈长方形,适合于IPS支撑的布置,因此本工程采用IPS支撑。

2.3.3支撑体系设计

装配式支撑钢围檩采用H400×400×13×21型钢,预应力鱼腹梁工具式组合内支撑(包括鱼腹梁、角撑、对撑)标准件采用型钢H350×350×12×19,角撑、对撑连系梁采用槽钢32a(Q235),剪刀撑采用L-90×90×10角钢。

立柱采用方钢管内灌混凝土的形式,基底以上部分为300×10方钢管,基底以下为300×6方钢管,长度为7m。

2.4地基加固方案

由于基坑底部位于④1淤泥质粘土层中,土质软弱,且基坑单边跨度超过150m,在被动区结合坑边集水井等深坑位置采用Φ700@500双轴水泥土搅拌桩进行加固,加固深度为第一道支撑底部至坑底以下4m,加固体水泥掺量基底标高以上部分为7%,基底以下部分为13%。

同时对基底挖深超过1.2m的集水井、电梯井等深坑采用双轴水泥土搅拌桩进行加固并封底。

3 降水与挖土设计

3.1地下水处理

本工程需要处理的地下水主要为潜水,特别是对②3层与③层土体的疏干。A、B、D区采用14m长多滤头真空深井降水,每口井降水面积为200m2。

疏干井均布于基坑内部,避开相关主体地下结构及支撑体系,在基坑开挖前3周开始降水,坑内水位降至基底以下0.5m。

C区开挖深度为4m,采取轻型井点降水,井管的间距为1.5m,每套井点的间距为15m。

3.2挖土设计

本工程地下工程体量较大,通过合理的分区,将D区留到最后施工,作为前面3个分区的施工场地及运输通道,大大地缩短了工期。C区根据12个组团分区开挖,A、B、D区采取鱼腹梁钢支撑,支撑宽度较大,出土速度快,但由于钢支撑上不允许车辆直接在上面行走,在基坑内部及周边,需要设置一定的跨支撑钢栈桥。

A、B、D区土方开挖主要按照后浇带划分,待相邻分区基础底板完成后,再往后开挖下一块分区,以减少基坑暴露面积,控制基坑变形。在钢支撑架设完毕后,土方开挖前,首先对支撑体系施加预应力,预应力值与土方开挖后产生的侧向土压力相抵消,因此桩顶变形理论上为零。在基础底板及换撑带强度达到后,可分区将鱼腹梁钢支撑拆除。

4 实践效果分析

4.1实施效果

本工程在合理的分区后,采用可回收的支护体系,大大地缩短了施工工期及工程造价,取得很好的经济效益,得到了建设单位的一致认可。

对于A、B、D区,工法桩施工速度快,约1个月时间完成,工法桩主要依靠H型钢受力,养护时间短;进行降水后挖除首层土,浇筑圈梁并拼装鱼腹梁钢支撑,钢支撑系统为工厂加工,现场安装,安装速度快;采取了大框度支撑,出土速度快,基础施工仅用1个半月时间,然后拆除支撑系统。到最后地下结构完成,周边密实回填拔出型钢,型钢的租赁期仅为5个月。

整个工程从C区先行开挖,至D区最后结束,地下工程历时约为一年时间。在环境保护和变形控制上,也取得较好的效果。

4.2监测情况

本工程对基坑和周边环境实施了全面监测,对围护桩的侧移、支撑的轴力、邻近道路的沉降、管线的变形等进行了监测。

本工程采用同济启明星进行计算,普遍区域计算结果见图7,拆撑前最大位移约为21mm,位于基坑底部附近;拆撑后桩顶最大位移为28.2mm。基坑周边共布置30个桩身测斜点,根据监测结果,典型测斜点拆撑前最大位移量约为24mm,位移量最大处位于基坑底部以下1m处;支撑拆除后,桩顶总位移量约为26mm,与计算值基本相符。

周边共设置65个围护墙顶监测点,根据监测数据,在支撑拆除前,墙顶沉降量基本上在5mm以内,水平位移量普遍为向坑内位移2~3mm,可见鱼腹梁支撑系统的变形控制效果特别理想。

鱼腹梁钢支撑的轴力监测值均不超过3 000kN,立柱上抬量在10mm以内。基坑周边道路及管线沉降量在10mm左右,少数超过了20mm报警值,但根据现场情况,周边道路状况良好。

5 结论

SMW工法桩与预应力鱼腹梁钢支撑均为可回收的支护结构,其适用于基坑形状较为规则,面积不大的基坑工程,具有施工速度快,工程造价低,施工难度低的特点。对于大面积基坑则可通过合理分区解决出土难题,并将基坑由大划小后采取可回收支护体系,亦可收到良好的经济和社会效益。

[1]武汉地质工程勘察院.上海华辰通达物流有限公司新建工业仓储用房西块岩土工程勘察报告详勘[R].

[2]DG/TJ08-61-2010 基坑工程技术规范[S].

[3]徐中华, 王建华, 王卫东.软土地区采用灌注桩围护的深基坑变形性状研究[J].岩土力学, 2009, 30(5): 1 362-1 366.

[4]周勇, 周挺.IPS预应力鱼腹梁钢支撑在金都大厦基坑支护中的应用研究[J].工程与建设, 2013(5): 658-660.

The example of recyclable supporting system applied in deep excavation engineering in soft soil area

LIAOZhijian

(Shanghai Geological Engineering & Geology Institute Co, Ltd, Shanghai 200072)

This paper uses the deep foundation pit engineering of a new industrial storage space project in Shanghai as the background, by dividing the foundation pit reasonably from large to small, introduces the recyclable supporting system of SMW piles and fish bellied beam steel support system in the engineering application.The monitoring results show that the procedure of construction is safe and the deformation of surrounding facilities is under control.These solutions provide good reference for other similar projects in soft soil regions.

Soft soil; Deep foundation pits; Pit zoning; Soil mixed wall; Supporting system of Fish-bellied beam

廖志坚(1982.07-),男,工程师。

E-mail:shundelzj@163.com

2016-04-19

TU47

A

1004-6135(2016)06-0063-05