PCB数控钻床直线电机驱动工作台的力学性能分析与结构改进

2016-09-23周松霖蔡长韬周彦君马飞达

周松霖,蔡长韬*,周彦君,马飞达

(1.西华大学机械工程学院, 四川 成都 610039;2.成都金大立科技有限公司, 四川 成都 610041)

·机电工程·

PCB数控钻床直线电机驱动工作台的力学性能分析与结构改进

周松霖1,蔡长韬1*,周彦君1,马飞达2

(1.西华大学机械工程学院, 四川 成都 610039;2.成都金大立科技有限公司, 四川 成都 610041)

PCB数控钻床直线电机驱动工作台的力学特性对钻床的加工性能有直接的影响。为提高PCB数控钻床的钻孔精度和效率,建立直线电机和工作台的一体化模型,利用有限元法对该模型进行静力学和动力学分析,通过分析结果对工作台进行结构改进,添加14个减振孔。试验表明,此改进不仅使钻针折断次数减少,而且使加工精度也得到提高。本研究能为改善直线电机进给工作台的整体性能、提高数控钻床的钻孔精度提供参考。

PCB数控钻床;直线电机进给工作台;钻孔精度;静力学;动力学;减振孔

众所周知,印刷电路板(printed circuit board,PCB)在电子产品中占据着重要的地位。目前,对PCB板的加工要求越来越高。PCB数控钻床是生产印刷电路板的专业机床[1],其钻孔精度和效率有严格的要求[2-3]。数控钻床直线进给工作台的力学特性直接影响加工精度[4-5]。

为提高机床的精度,学者从2方面进行研究和改进。一是对直线电机的结构进行改进[6-8],文献[6]和文献[7]分别采取了优化直线电机动子的长度、改变端齿形状等措施。二是从工作台的结构入手,分别对工作台、支撑架等进行改进,通过对比筛选,采用合理的结构,消除过度的振动[9]。

随着数控钻床精度的提高,工作台微小的振动也会影响PCB板加工的精度;因此,对直线电机驱动工作台振动分析时,应进行一体化分析充分考虑直线电机与机械结构的关系。本文对型号为DLD34的PCB数控钻床进行分析。在建立进给工作台与电机动子的一体化模型的基础上,分别进行静力学和动力学分析,通过分析结果对结构进行改进,这为改善直线电机进给工作台的整体性能、提高数控钻床的钻孔精度提供了理论参考。

1 建立有限元模型

DLD34型数控钻床采用直线电机加滚动直线导轨的驱动导向方式。直线电机安装在工作台中间,直线滚珠导轨分别安装在两边。工作台、动子在直线电机电磁力的驱动下沿导轨做往复直线运动。

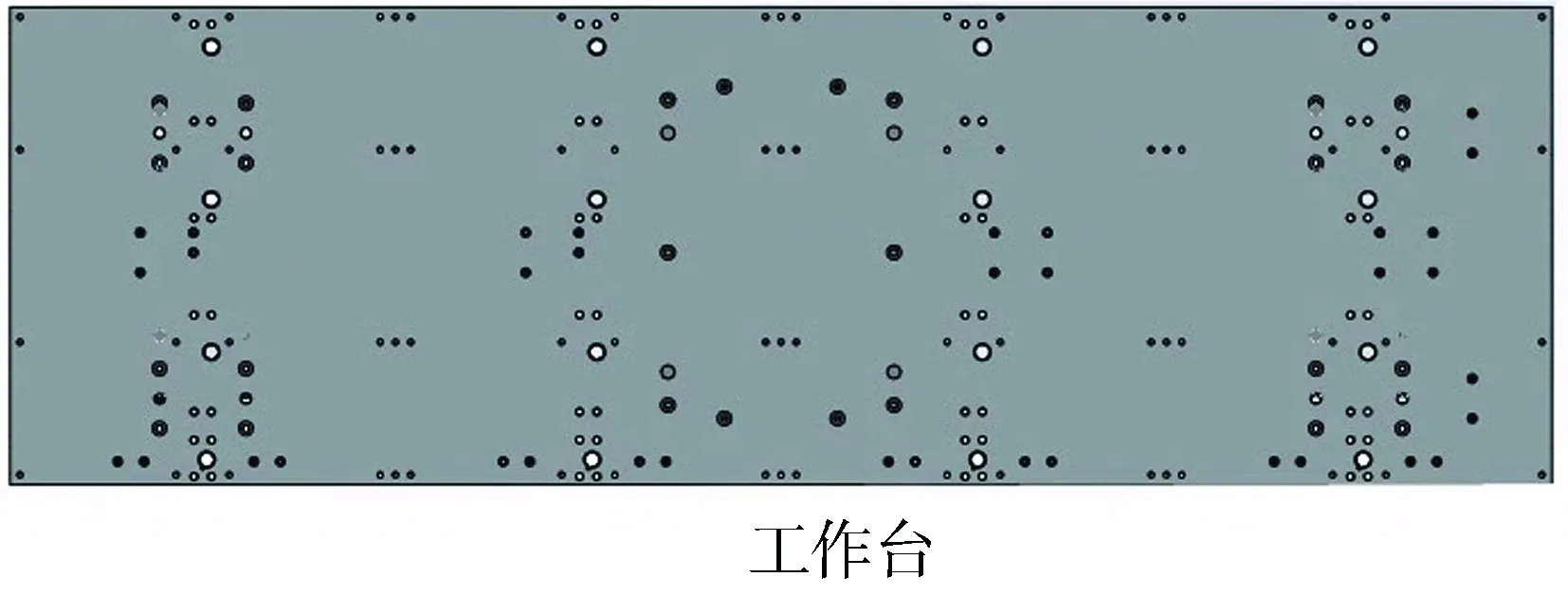

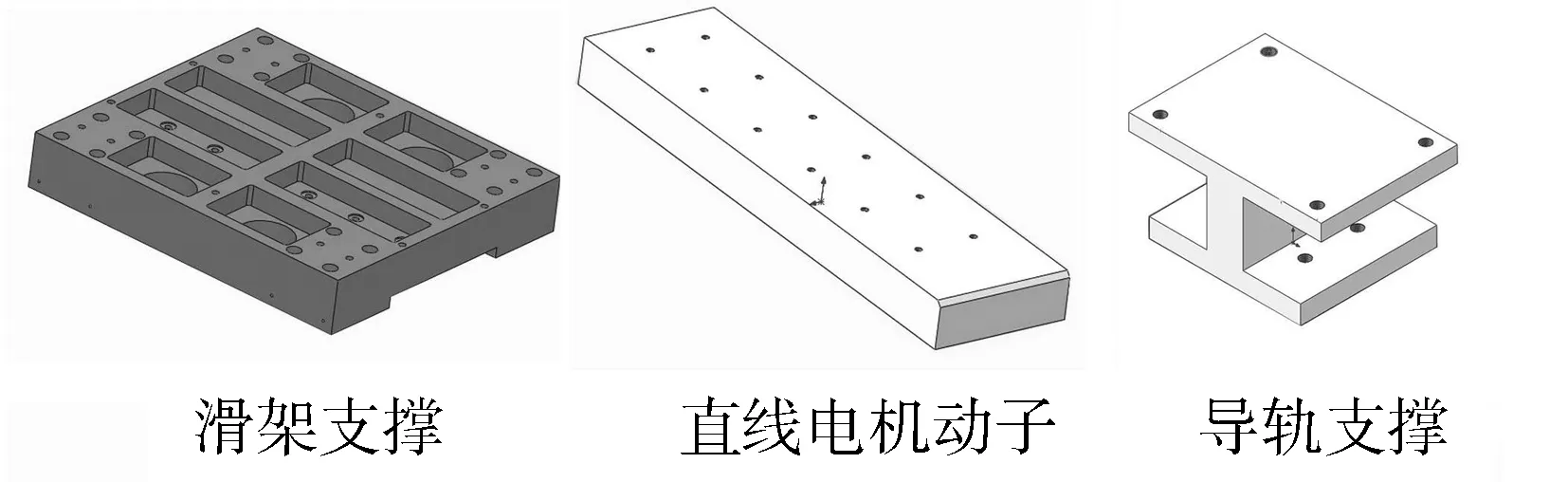

本文采用SolidWorks2012软件[10],建立直线电机驱动工作台模型。模型主要包括工作台、滑架支撑、直线电机动子和导轨支撑。各零件间通过螺栓进行刚性连接。其零件图和装配图如图1所示。

图1 驱动工作台模型

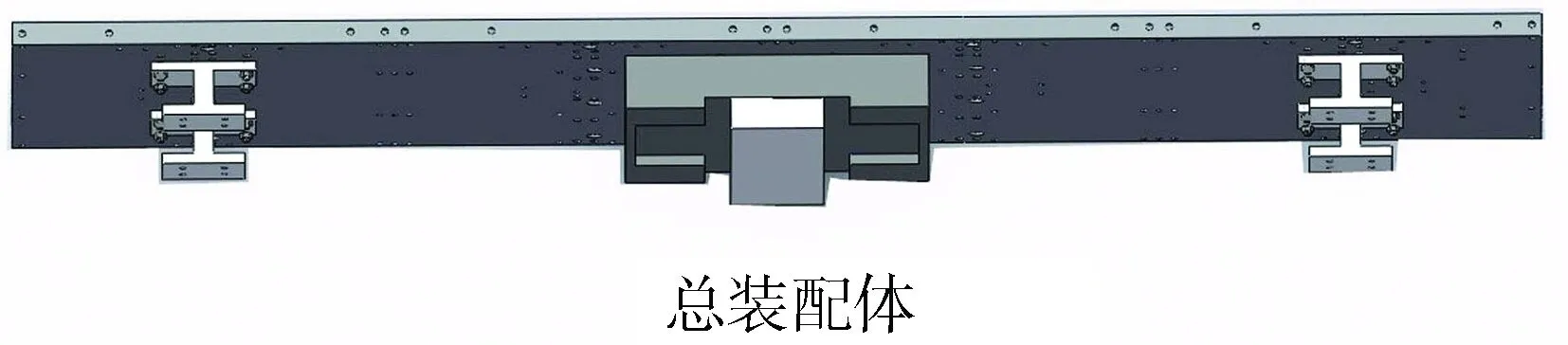

在有限元分析之前,应对模型进行简化:去掉工作台上的螺栓孔和连接螺栓;用4个小长方体代替4个导轨支撑的位置[11]。工作台整体为一装配体,选用四面体和六面体单元进行网格划分,具体网格划分结果如图2所示。

图2 工作台网格划分效果

2 静力学分析

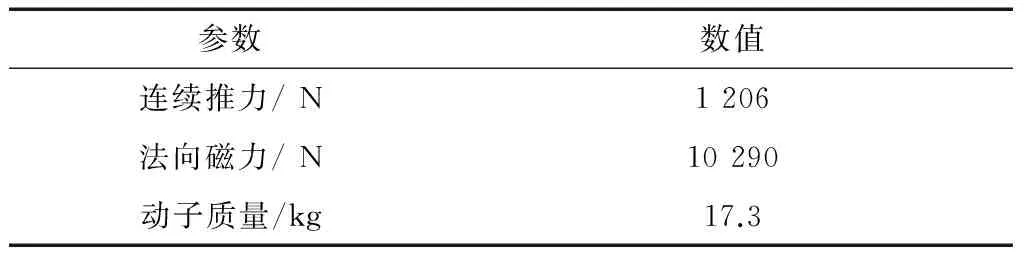

运用ANSYS软件,对直线电机驱动工作台进行静力学分析,限制导轨支撑的4个接触面和滑架支撑4个面在X、Y、Z方向上的自由度为0。直线电机提供垂直工作台的磁力和水平向前的推力。此工作台采用的是HIWIN公司LMF33型直线电机,直线电机的性能参数如表1所示。有限元模型参数如表2所示。

表1 直线电机性能参数

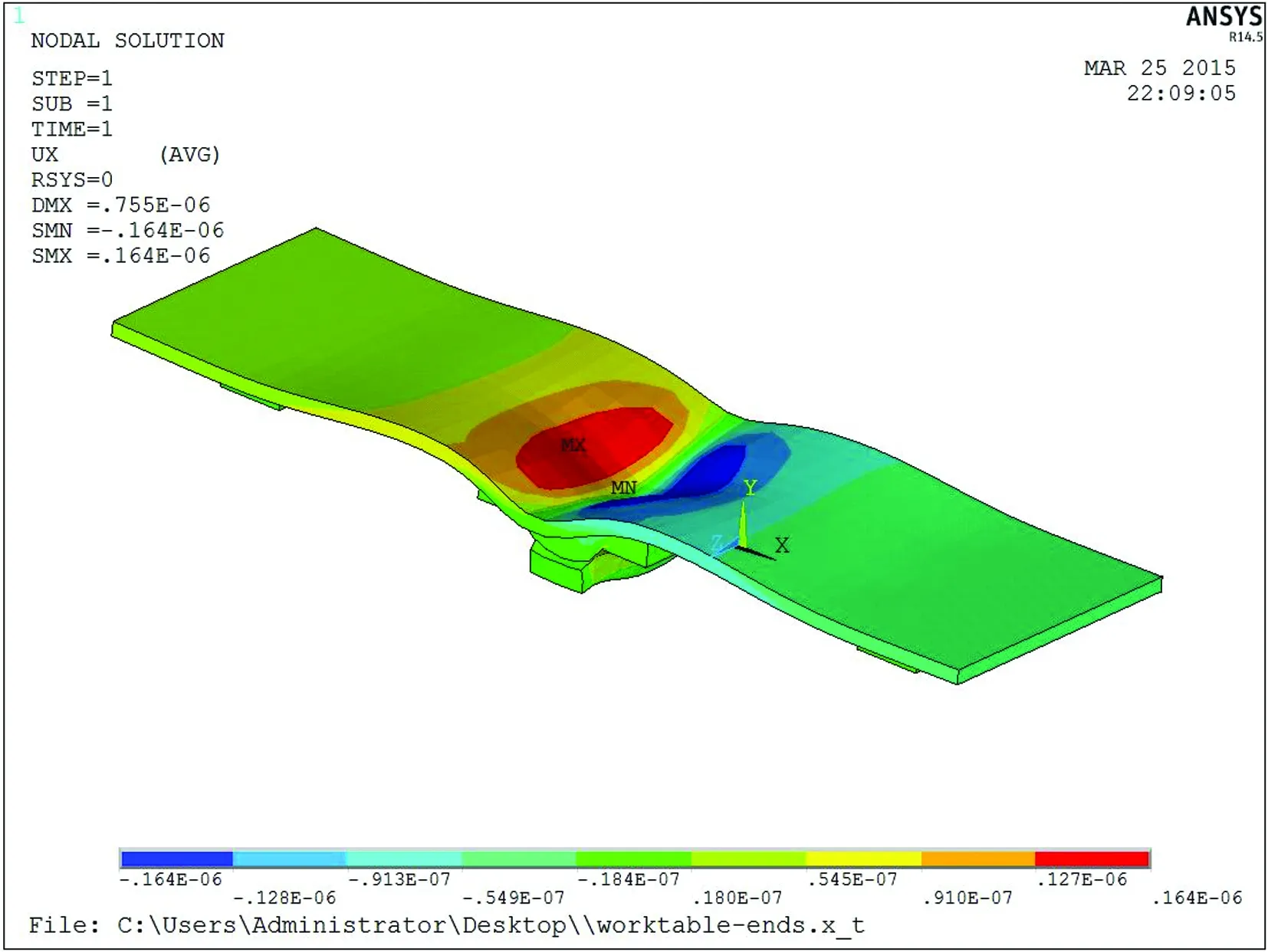

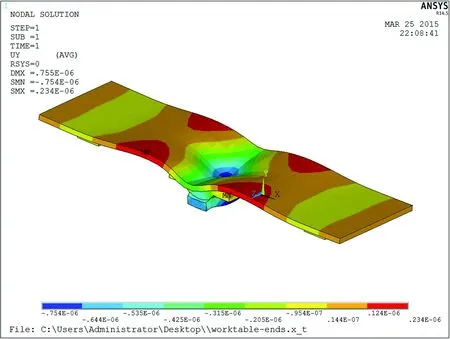

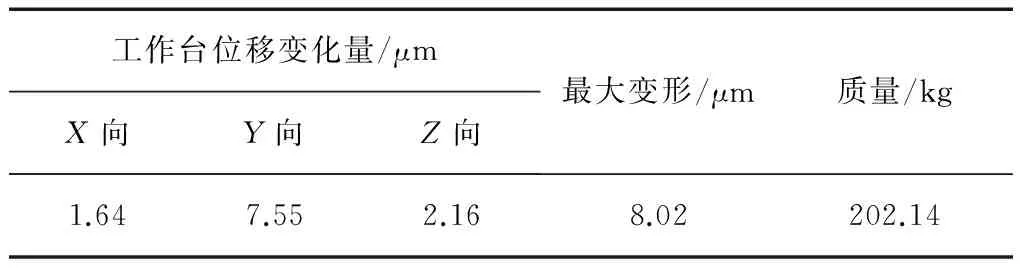

在直线电机产生的推力和法向力作用下,得到工作台在X、Y、Z向的位移分布图和位移变化量,分别如图3和表3所示。

(a)X方向

(b)Y方向

(c)Z方向图3 工作台的位移分布图表3 工作台静力学分析结果

工作台位移变化量/μmX向Y向Z向最大变形/μm质量/kg1.647.552.168.02202.14

由图3和表3可见,工作台的最大位移分布在工作台与滑架的接触面上,即直线电机动子的安装位置。工作台在3个方向的最大位移量表现在Y向,即垂直于工作台平面的方向。Y向对加工精度的影响最大、最突出。工作台与动子、滑架的结合面是进给工作台的薄弱部分。可通过对工作台结构的优化设计来改善工作台的变形情况,提高工作台的刚度。

3 动力学分析

对机床的动态特性的分析是机床设计过程的一部分,因为其影响机床的加工精度和效率。

结构的固有频率与相应的模态结构形状是设计承受变化载荷条件结构的重要参数。模态分析用于计算结构的固有频率和模态形状。模态分析,可为结构系统的振动特性分析提供依据。

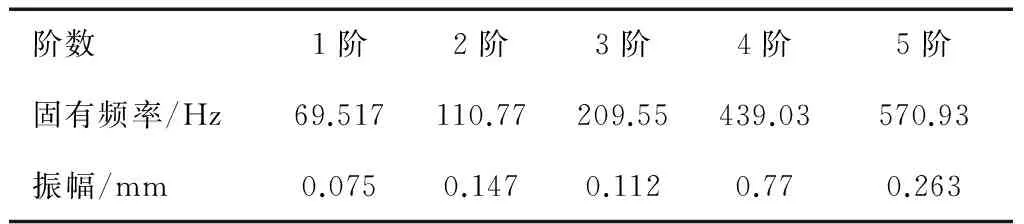

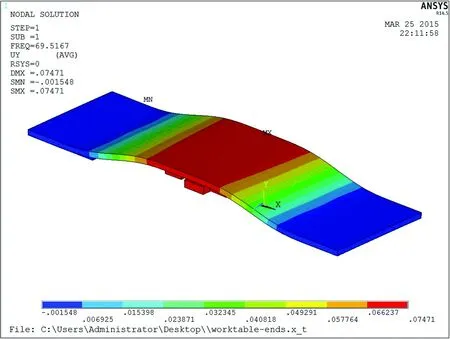

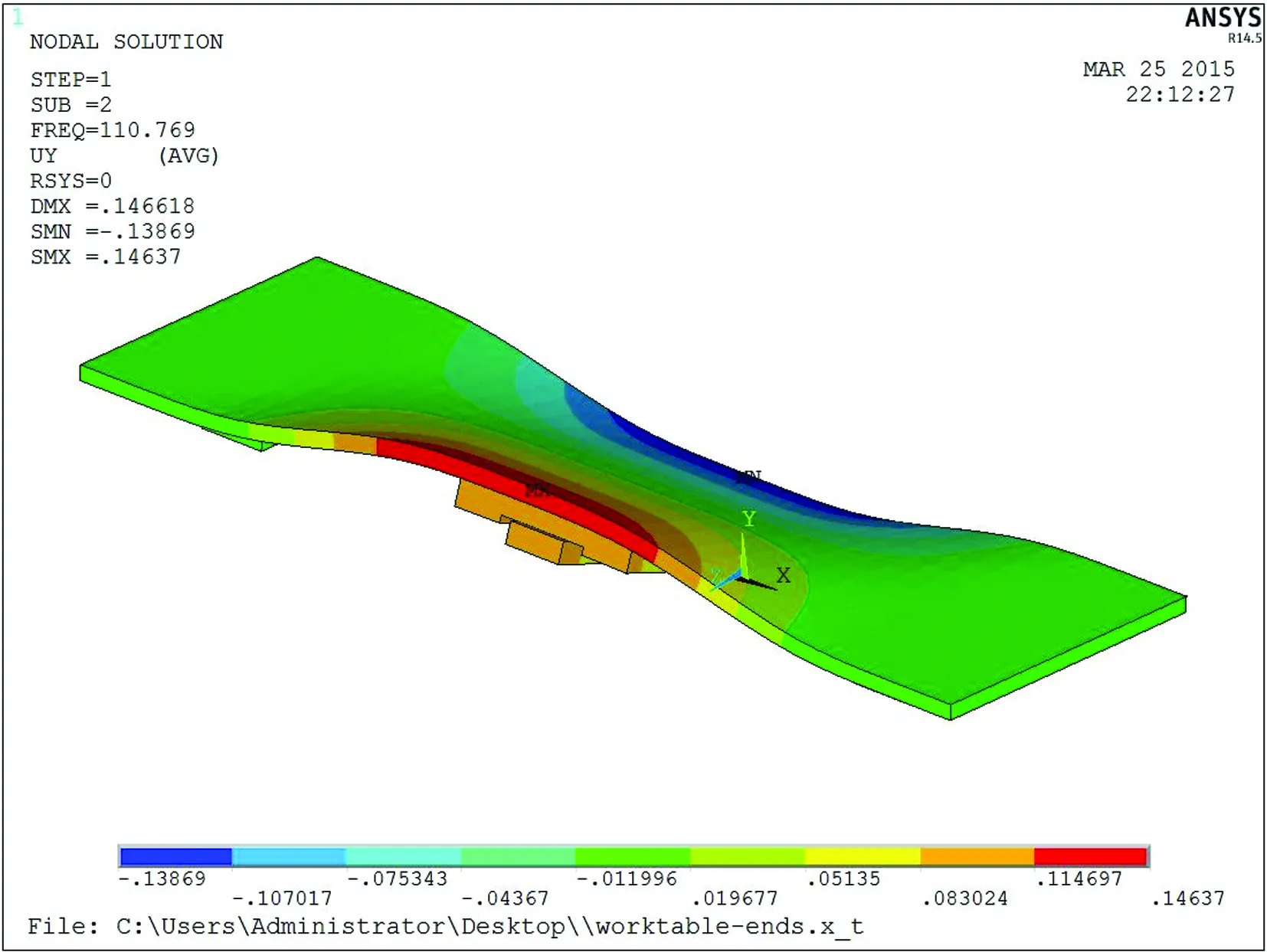

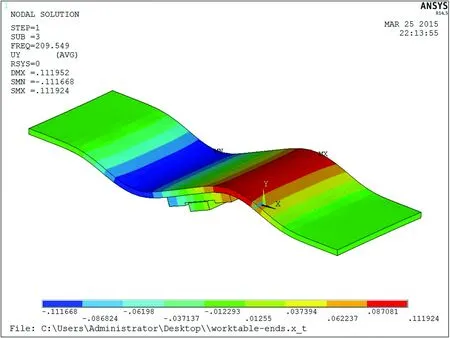

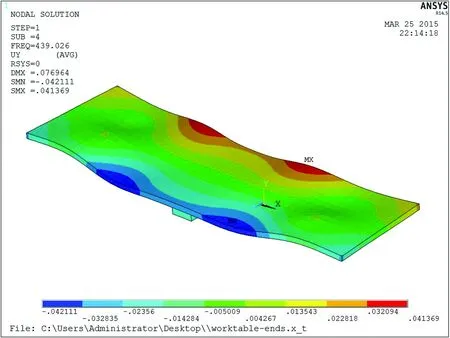

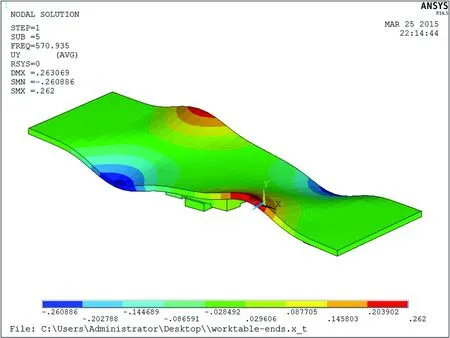

运用ANSYS14.5软件对工作台进行仿真。其中,定义模型的约束是模态分析中重要的环节之一。本工作台系统共有8处约束,由于3点就能确定一个平面,所以本文的约束方式选择至少有C83种。鉴于在静力学分析中,工作台与直线电机连接处的变形量最大,所以此次模态分析约束选择的位置是使工作台与直线电机连接处振动变形量最大的位置。经过对比试验筛选,此次模态分析施加的位置是4个导轨滑架处,运用Block Lanczos法进行模态分析,其固有频率和振幅如表4所示,前5阶模态如图4所示。

表4 工作台固有频率

(b)2阶模态

(c)3阶模态

(d)4阶模态

(e)5阶模态图4 工作台前5阶模态

由图4可见:工作台第1阶模态振型主要是工作台安装直线电机处的上下摆动变形;工作台第2阶模态振型主要是工作台安装直线电机处的前后翻转变形;工作台第3阶模态振型主要是工作台安装直线电机处的左右上下摆动变形;工作台第4、5阶模态振型主要是工作台前后、左右弯曲或扭转变形。在工作台模态振型中可见,工作台与直线电机连接处的变形较大,可通过优化工作台支撑部分结构、增加工作台支撑结构个数、增加支撑刚度和阻尼来减小对工作台动态性能的影响。

4 结构改进

通过上述静、动力学分析可知,振动对机床加工精度有着较大的影响,故在结构改进过程中,主要通过减少振动来达到改善此数控钻床性能的目的[12]。此处可以从3方面考虑。

1)从振动的源头进行改进,减小振动源的能量、振幅和频率。DLD34数控钻床的工作台振动源主要来自于直线电机。对于改进直线电机的结构和性能涉及到的内在和外在因素较多,操作性困难。

2)切断振动传播路径。硬连接改为软连接,软连接改为不连接。加强工作台与直线电机及其他构件的装配方式。加强对中找正,规范装配流程方法,降低装配误差。

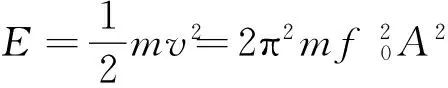

3)对被振动的物体进行结构改进,改变共振频率。 对于振动,工作台受到一次激励,所获得的动能为

(1)

式中:A为最大振幅;f0为固有频率;E为激励能量。

由式(1)可知,当激励能量E一定时,工作台振幅A与固有频率f0成反比,固有频率f0越大,工作台振幅A越小;所以,提高工作台固有频率,可降低工作台的振幅,达到减振、提高加工精度的目的。

通过以上3种减振方式的分析对比可知,第3种减振方式的可操作性最强,故在结构改进方面,主要对被振动的工作台的结构进行改进。对工作台添加减振孔,不仅方法简单易行,而且能改变共振频率,减轻工作台重量,使工作台轻量化。

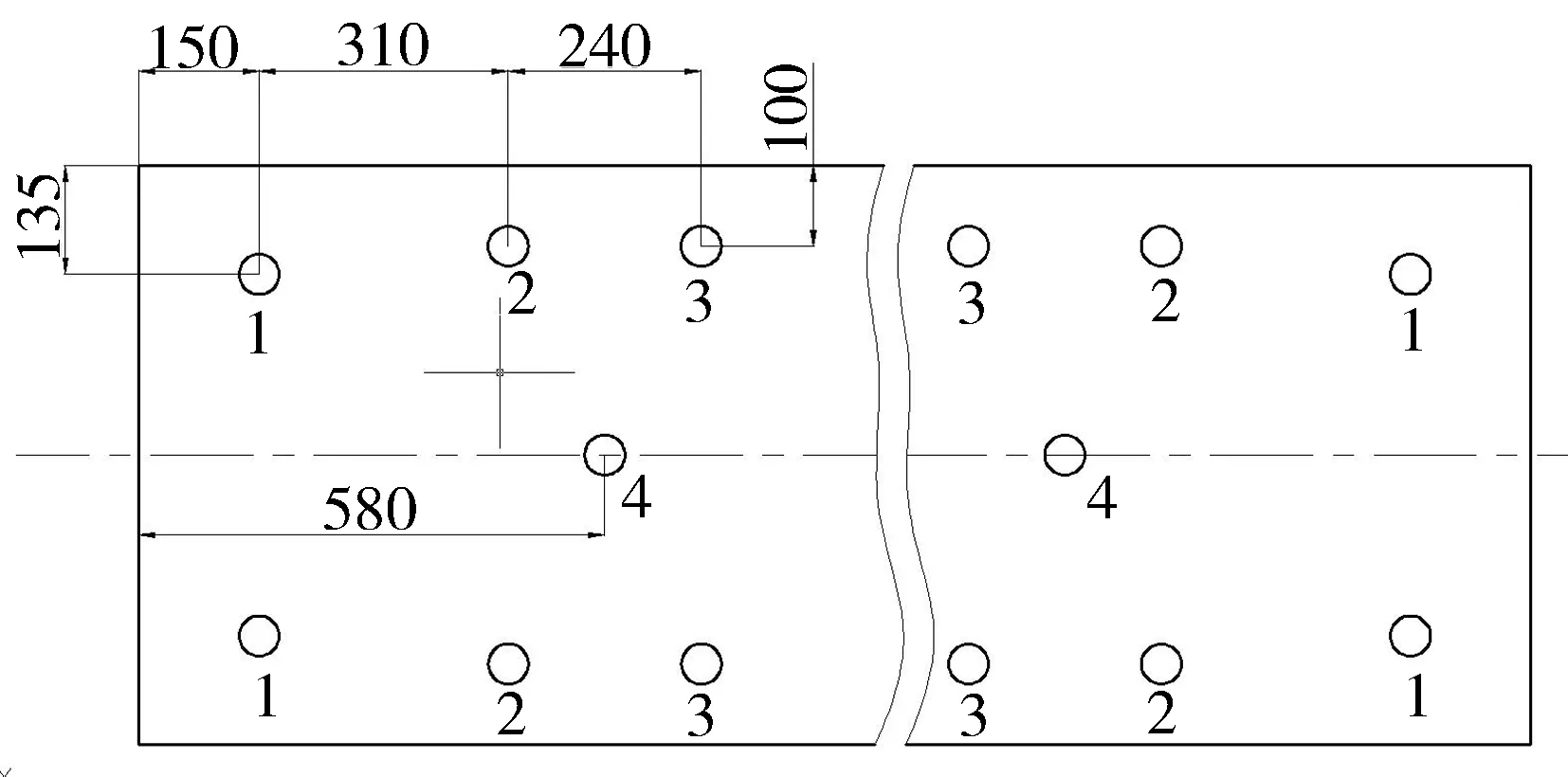

对工作台添加减振孔,使系统的各阶固有频率避开载荷的主要频率,消除过度的振动和噪声;然而,减振孔的位置、减振孔的大小、减振孔的数目,都影响着工作台的性能。结合图1中工作台模型可知,在工作台上其他部件安装孔主要集中在直线电机和导轨安装处,所以添加的减振孔应该避开这些位置。在添加减振孔时,应充分考虑工作台的质量问题、强度问题以及应力集中问题,为此,本文找到一种最佳的减振孔方式。工作台左右两侧对称,减振孔数量为4、8、12、14个,对应的编码依次是1、2、3、4,对所添加的减振孔数量按编码依次增加,图中圆孔即为减振孔,减振孔半径为25 mm,添加的减振孔情况如图5所示。

图5 添加减振孔的工作台

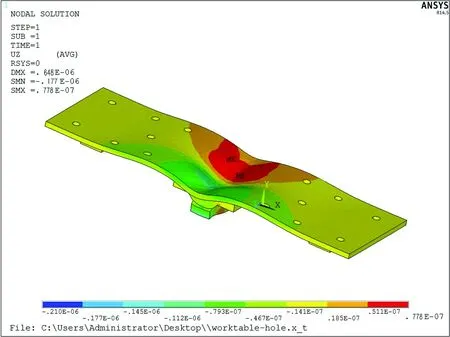

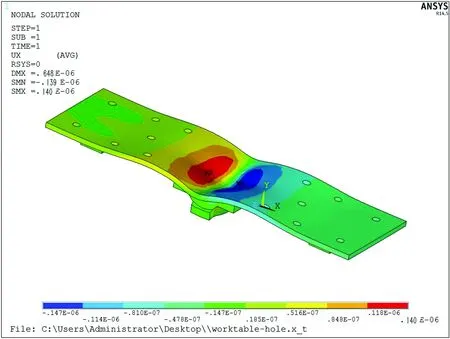

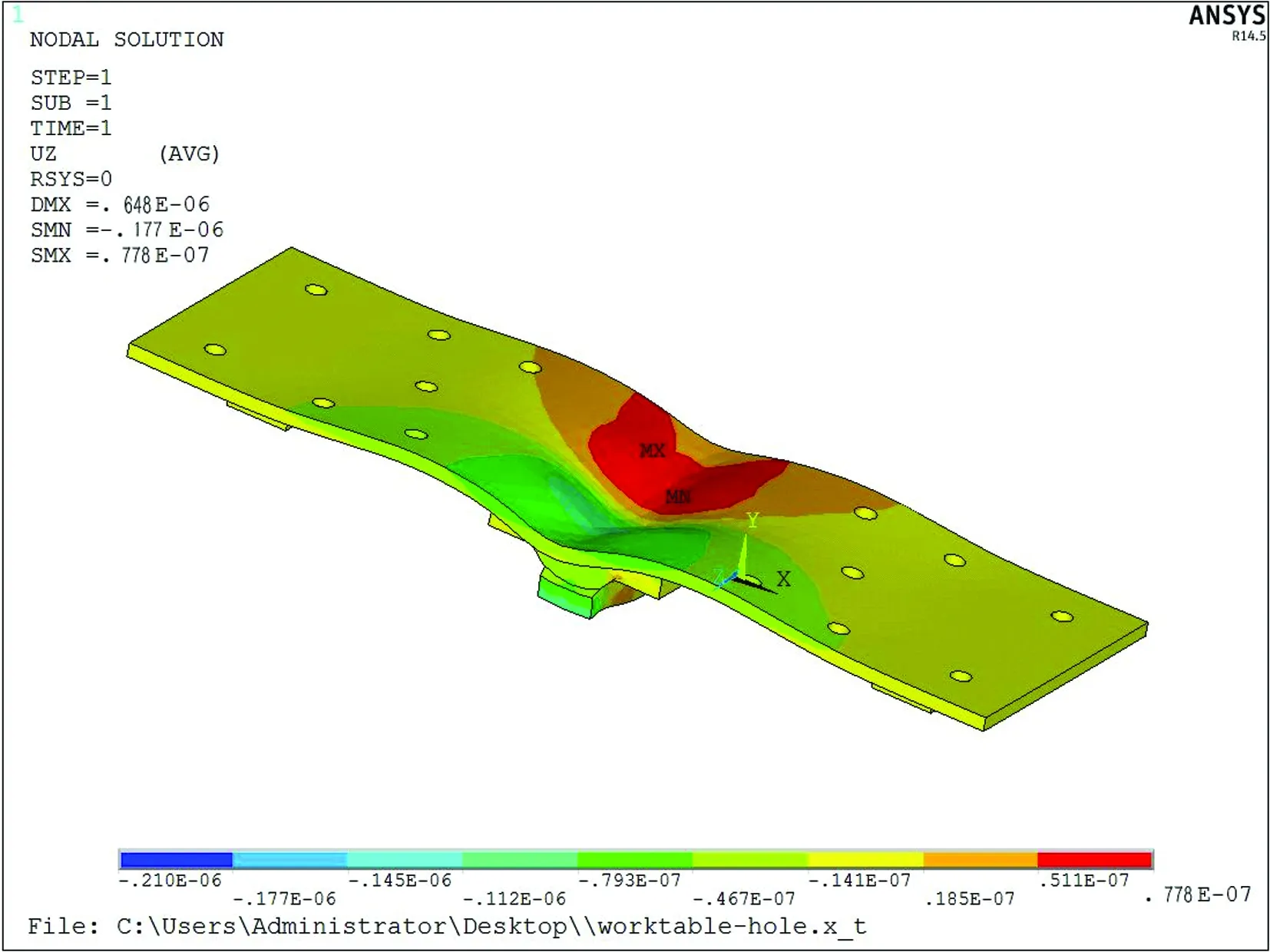

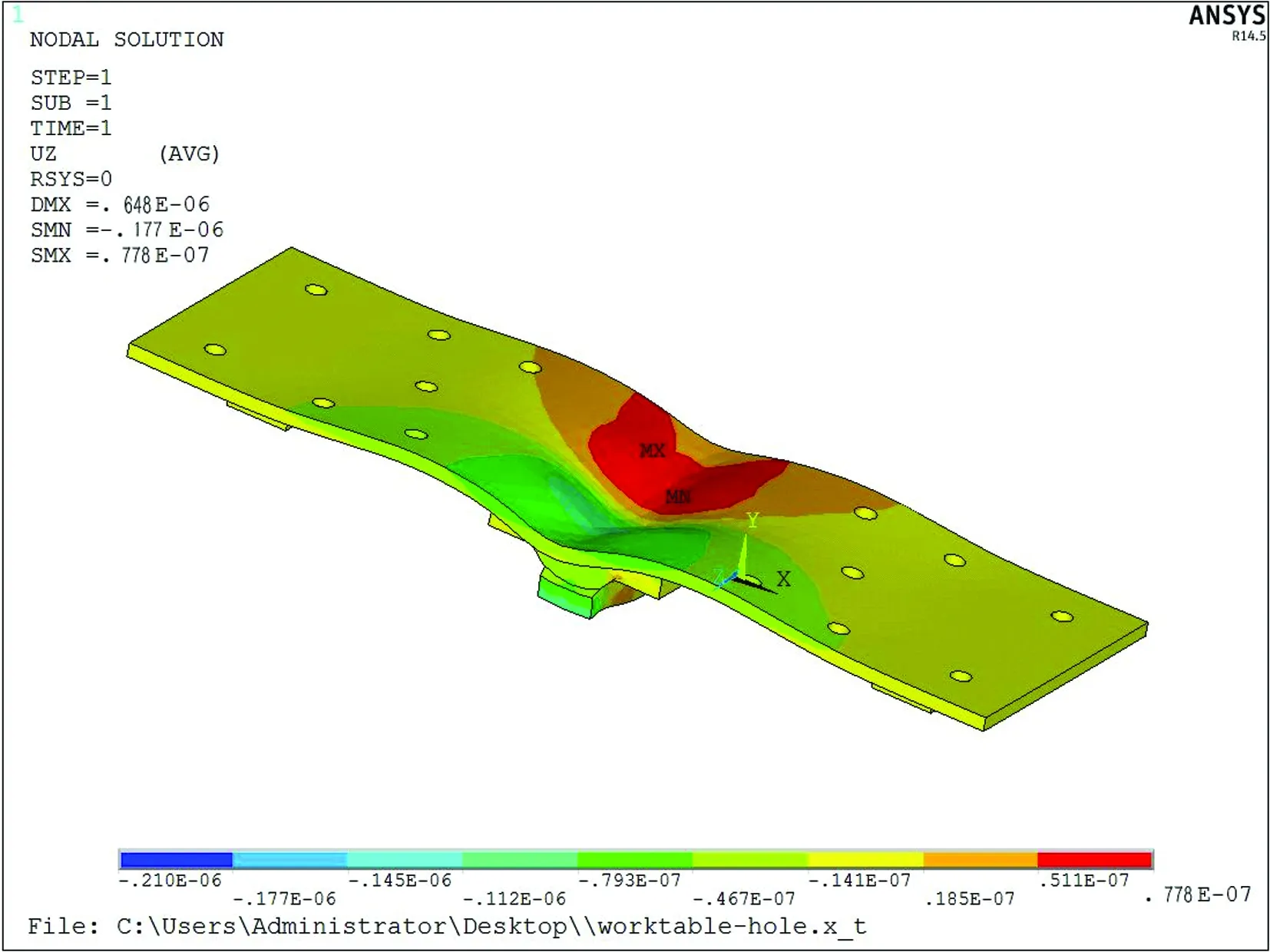

运用静力学方法对添加了数量为14个减振孔的工作台进行静力学分析,其结果如图6所示。对比图3和图6可知,工作台发生位移变化的位置基本上没有变,依然是直线电机安装位置处Y向位移变化最大。

(a)X方向

(b)Y方向

(c)Z方向图6 有14个减振孔的工作台位移变化量

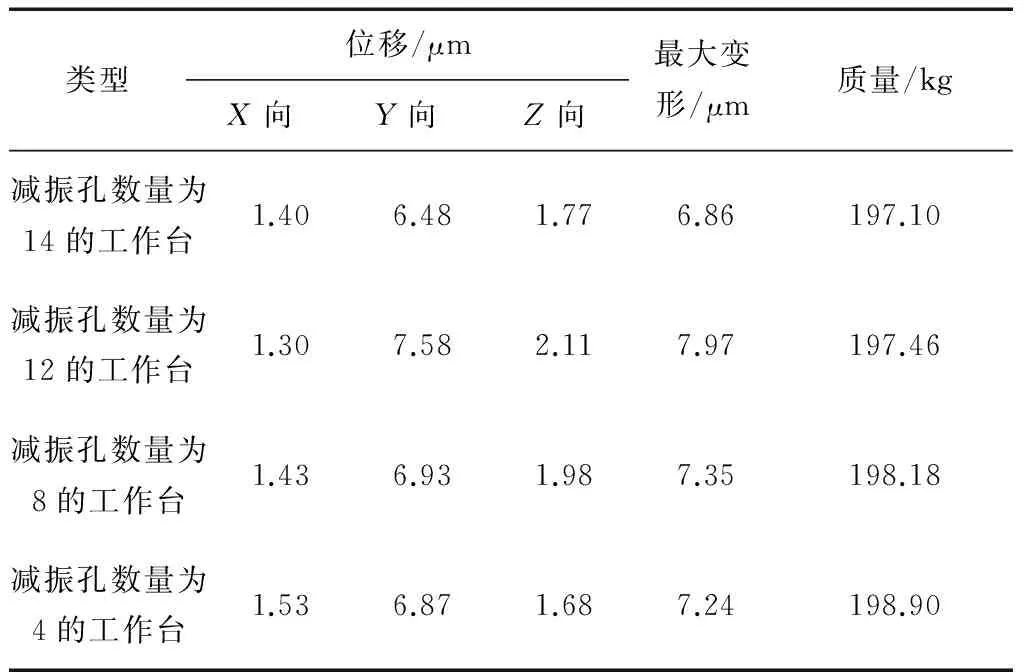

采用上述方法,又分别对减振孔数量为4、8、12的工作台进行静力学计算。提取出此4类工作台在X、Y、Z向的变形量及质量,如表5所示。

表5 有减振孔的工作台位移变化量

由表5可知,减振孔数量为14的工作台无论是在质量方面还是在最大变形方面都优于其他3种。对比表3和表5可知,减振孔数量为14的工作台比原工作台在3个方向上的位移变化量都有降低,最大变形量降低14.46 %,质量减少5.04 kg。改进后的工作台位移变化量更小,并且质量减轻,更加的轻量化。工作台质量轻,惯性小,运动更加的灵活;因此,添加数量为14个减振孔的工作台,不仅增强了其整体性能,还提高了加工精度。

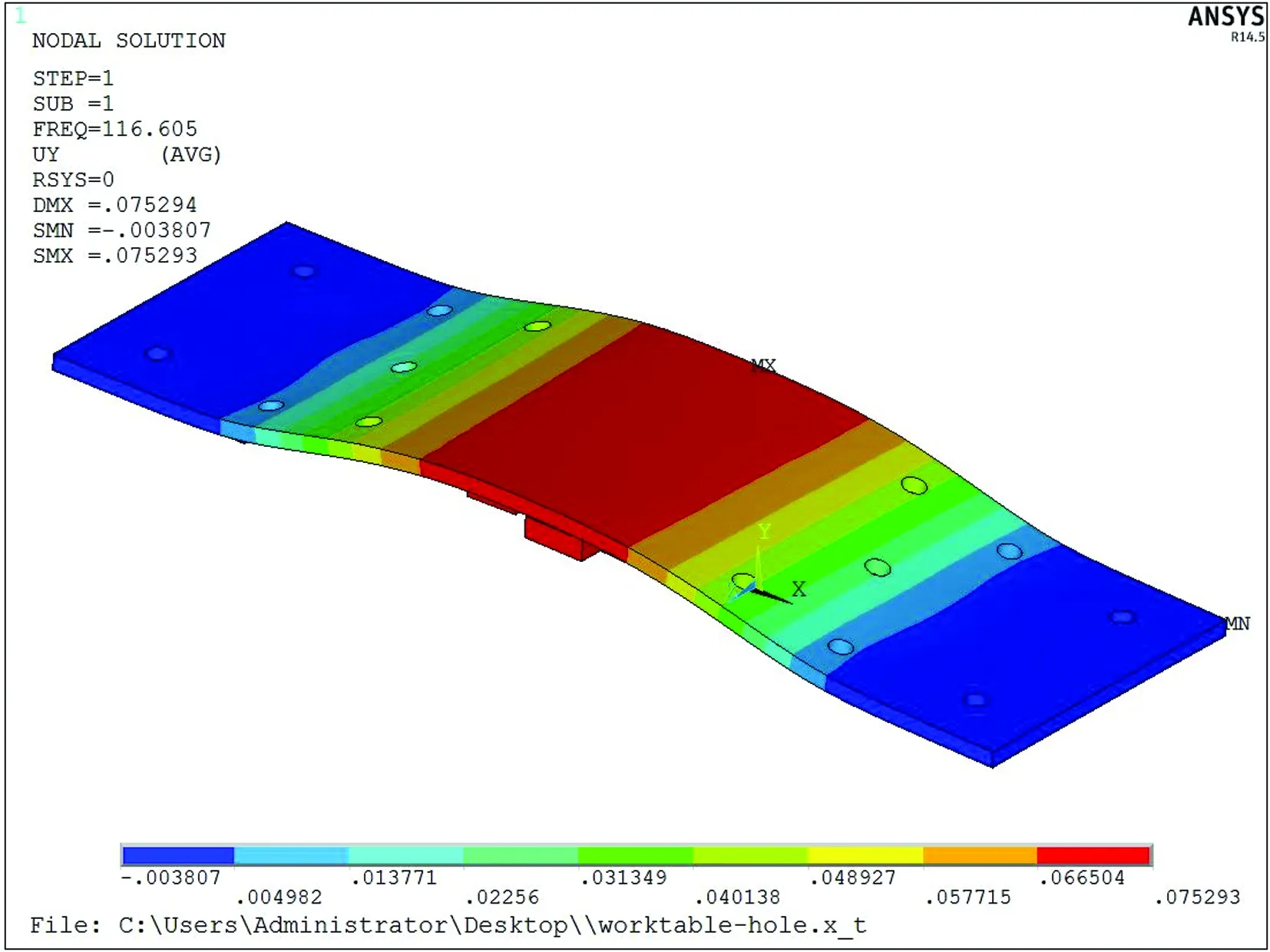

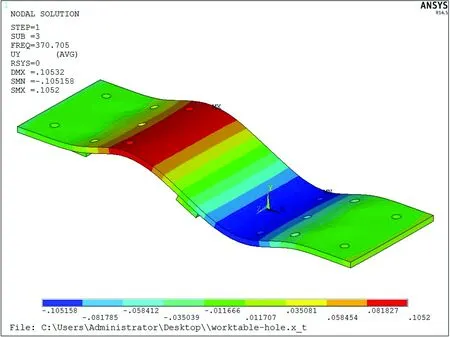

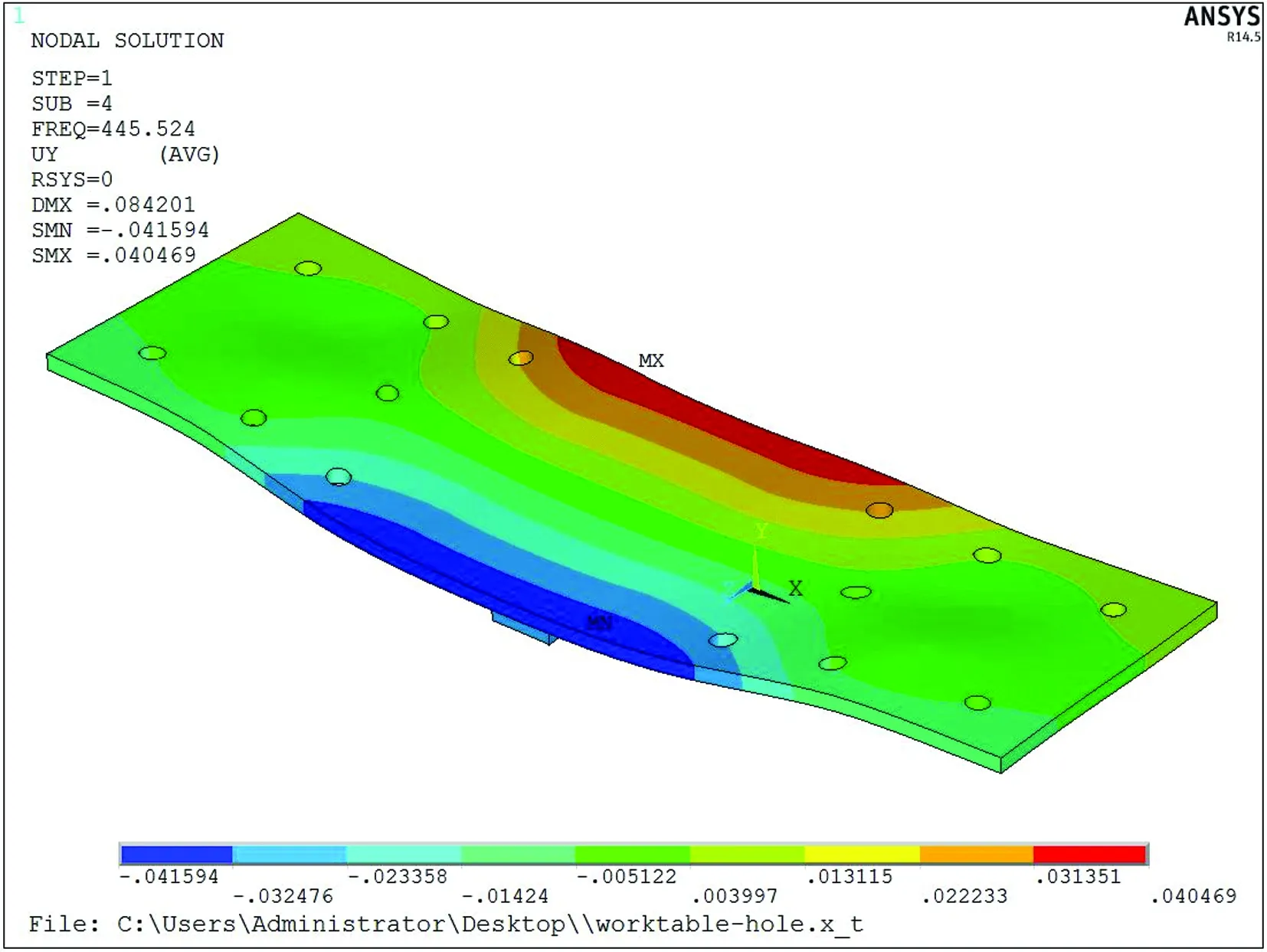

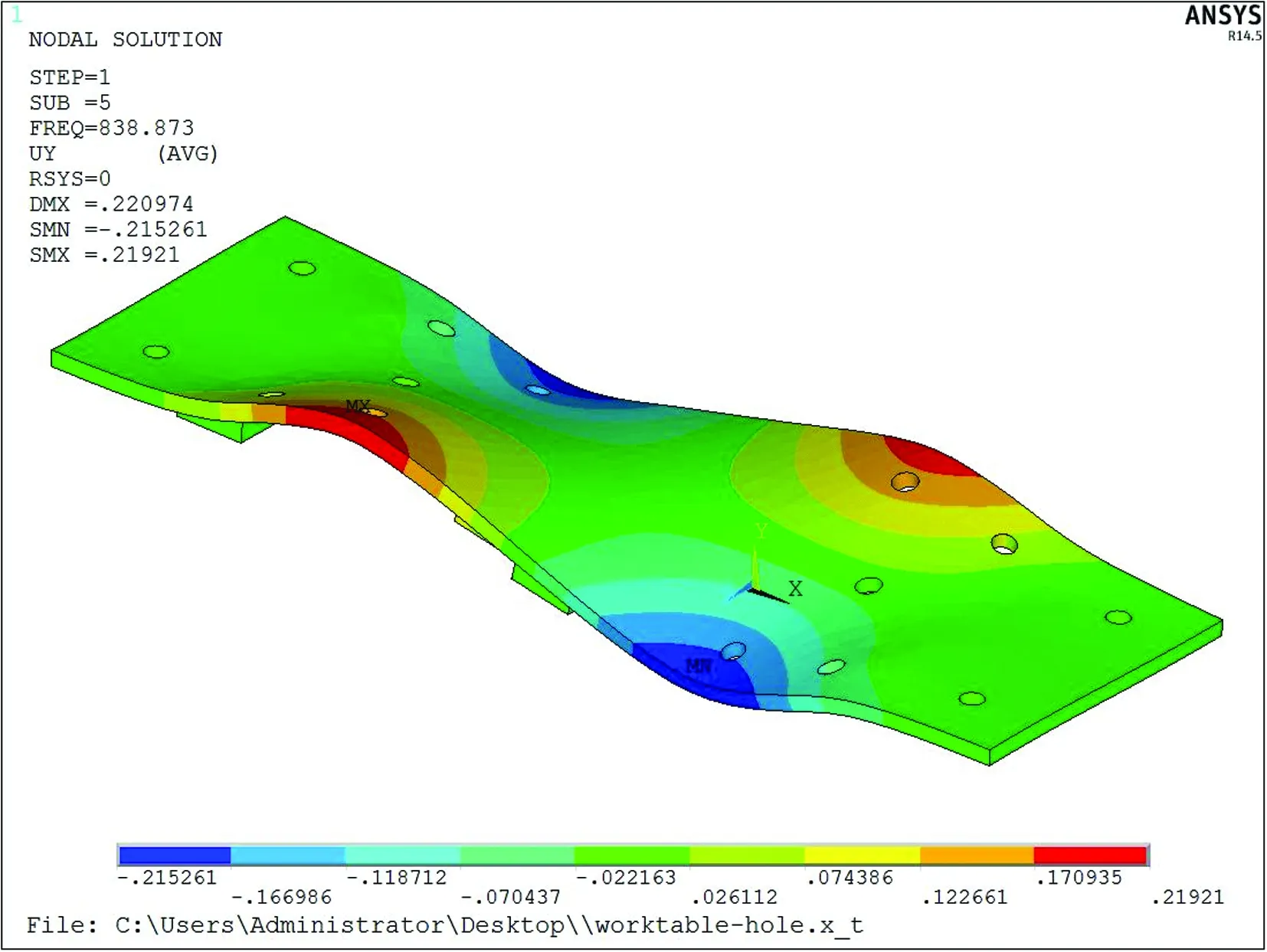

运用动力学方法对添加减振孔数目为14的工作台进行模态分析,模态振型如图7所示。对比图4和图7可知,工作台的振型变化情况基本上一致。

(a)1阶模态

(c)3阶模态

(d)4阶模态

(e)5阶模态图7 有14个减振孔的工作台前5阶模态

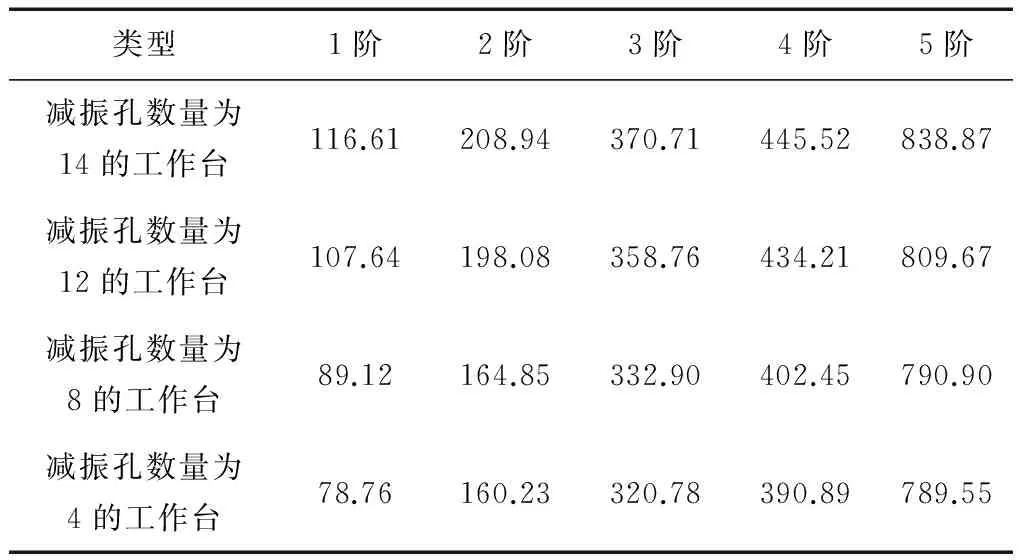

采用上述方法,分别对减振孔数量分别为4、8、12的工作台进行模态分析计算。提取出此4类工作台的固有频率,如表6所示。

由表6可知,减振孔数量为14的工作台在每阶固有频率都高于其他3种。对比表3和表6可知,有14个减振孔的工作台比原工作台的固有频率都有所增加。固有频率增加,在激振能量一定时,工作台的振幅就减小。振幅减小,工作台的精度提高了,工作台的稳定性和寿命增强了。

表6 减振孔工作台固有频率

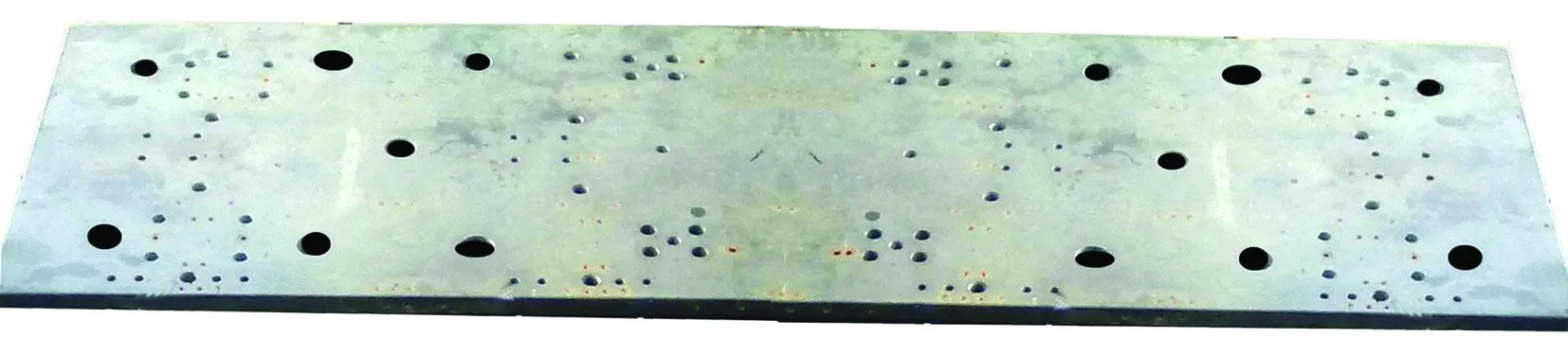

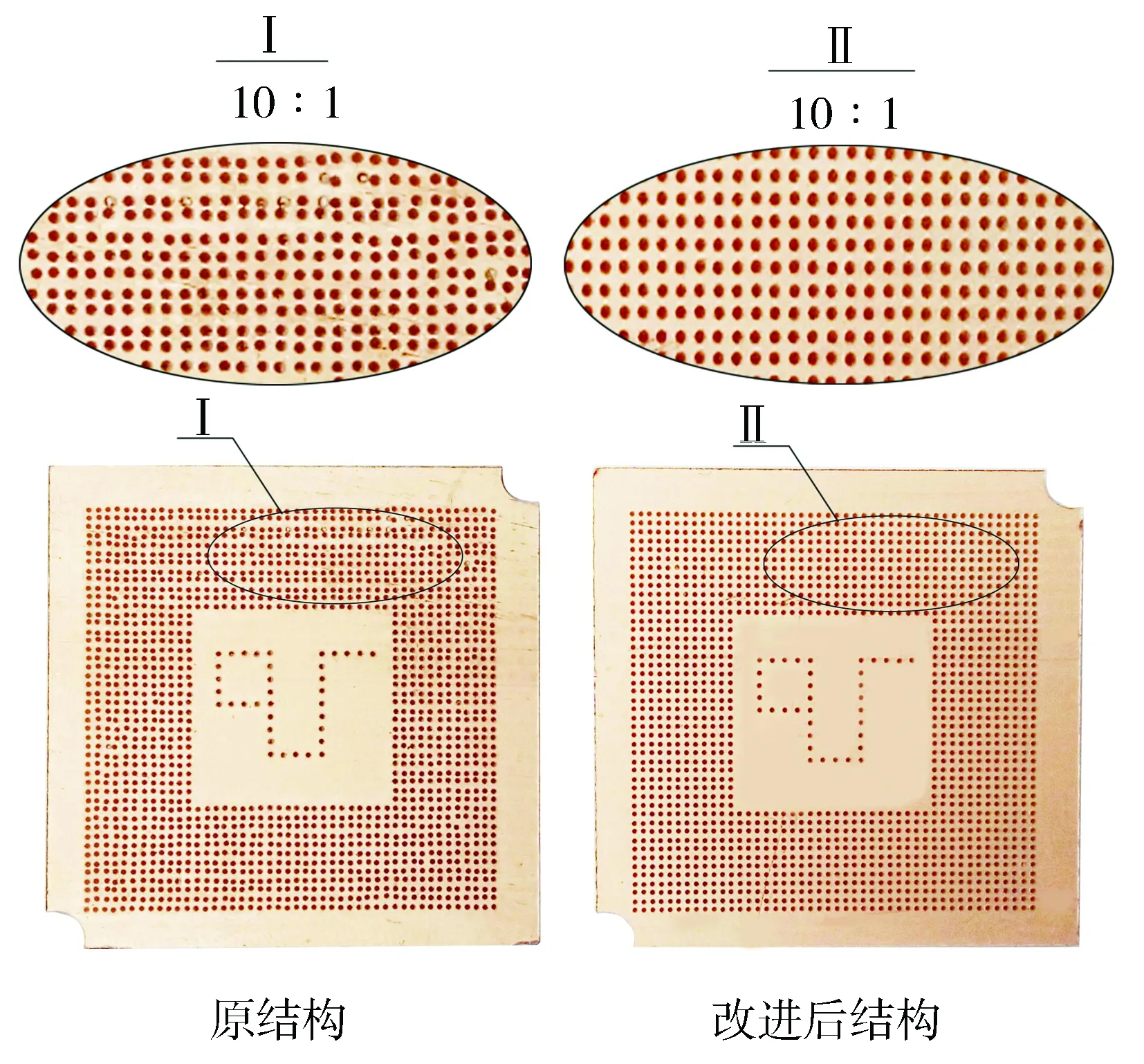

综上分析可知,对工作台添加减振孔,这不仅让工作台更加的轻量化,减小工作台惯性,而且改善了工作台的振动情况。对工作台添加减振孔可行,且减振孔的数量为14个为最佳。图8是车间现场大理石对应的减振孔实物图,图中圆孔加黑部分即为对应的减振孔。

图8 现场实物图

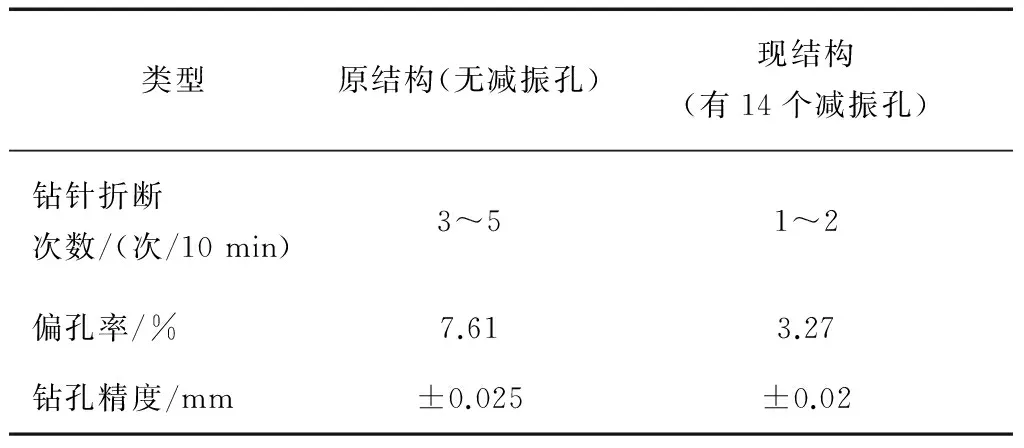

将结构改进后的工作台运用到实际机床,对比原有结构(无减振孔)与现有结构(有14个减振孔的结构)在加工PCB板时的情况,其统计对比结果如表7所示。

表7 结构改进后的对比

对结构改进的数控机床进行测试件测试,测试件(PCB板)加工后的情况如图9所示。可知,结构改进的工作台(数量为14减振孔的工作台)加工出的孔,排列更加的整齐、规则、无偏孔、孔径大小均匀。

5 结论

本文对影响PCB数控钻床钻孔精度因素之一的工作台力学特性问题进行了探讨,将直线电机动子与工作台作为一个整体,分析计算了其静力学和

图9 测试件对比图

动力学特性。根据分析结果和实际情况,对工作台添加减振孔,并对添加的减振孔的数量进行了对比计算分析,分析得到工作台在添加了14个减振孔时,效果最佳。将其运用于实际机床中,机床运行良好,且其精度和效率都有提高。

[1]马飞达.PCB数控钻床XY轴的结构优化设计与分析[D].成都:西华大学,2013.

[2]王冰,王成勇,汤宏群,等.印刷电路板高速数控钻床的特点及关键技术[J].工具技术,2009,43(12):3.

[3]王忠林,王英章,高中涛.印制电路板孔加工精度因素分析[J]. 印制电路信息,2004(10):20.

[4]宁建荣,夏加宽,于玲,等.高精度数控机床永磁直线进给工作台的力学性能分析[J].机械设计与制造,2013(12):205.

[5]宫明兴.高速高精度PCB数控钻床进给系统静动特性的研究[D]. 北京:北京交通大学,2009.

[6]潘开林,傅建中,陈子辰.永磁直线同步电机的磁阻力分析及其优化[J].浙江大学学报(工学版),2005,39(10):1627.

[7]Nyambayar Baatar,Hee Sung Yoon,Minh Trien Pham. Shape Optimal Design of a 9-pole 10-slot PMLSM for Detent Force Reduction using Adaptive Response Surface Method [J]. IEEE Transactions on Magnetics,2009,45(10):4562.

[8]叶云岳.直线电机原理与应用[M].北京:机械工业出版社,2006:12-68.

[9]董立立,朱煜,牛小铁,等.超精密机械结构多目标拓扑优化设计[J].中国机械工程,2010,21(7):761.

[10]恒盛杰咨询.Solidworks2006从入门到精通[M].北京:中国青年出版社,2006:88-126.

[11]陈艳霞,林金宝.ANSYS14完全自学一本通[M].北京:电子工业出版社,2013:34-123.

[12]Singiresu S Rao.机械振动 [M]. 4版.北京:清华大学出版社,2009:2-30.

(编校:饶莉)

Mechanical Property Analysis and Structure Improvement of Linear Motor Drive Worktable in PCB NC Drilling Machine

ZHOU Songlin1, CAI Changtao1*, ZHOU Yanjun1,MA Feida2

(1.SchoolofMechanicalEngineering,XihuaUniversity,Chengdu610039China;2.ChengduJinDaLiTechnologyCo.Ltd.,Chengdu610041China)

The mechanical property of linear motor drive worktable is one of the main factors affecting the machining accuracy. In order to improve the PCB NC drilling machine’s precision and efficiency, we integrated the linear motor and the workbench into one structure model. Finite element method is adopted to analyze the static and dynamic property. According to the analysis results, 14 damping holes are added to improve the performance of worktable. Experiment results show that the worktable quality is improved and drill broken frequency is reduced, and the machining accuracy is enhanced. The work provides the theory reference for improving the overall performance of linear motor feed worktable and increasing the accuracy of the numerical control drilling machine drilling.

PCB machine tool;linear motor feed worktable;drilling precision;statics; dynamics;dampling hole

2015-05-09

四川省科技支撑计划项目(2015GZ0048);西华大学研究生创新基金项目(ycjj2015075)。

蔡长韬(1963—),女,教授,博士,硕士生导师,主要研究方向为CAD技术、CAPP技术,CAD/CAPP/CAM/PDM/ERP集成技术。E-mail:cct0622@mail.xhu.edu.cn

TG527

A

1673-159X(2016)04-0079-6

10.3969/j.issn.1673-159X.2016.04.017