炼铁反应器中静滞粉尘含量的数值模拟

2016-09-22赵双,吕杰

赵 双,吕 杰

(山东省冶金设计院股份有限公司,山东 济南250101)

炼铁反应器中静滞粉尘含量的数值模拟

赵双,吕杰

(山东省冶金设计院股份有限公司,山东 济南250101)

通过建立二维数学模型模拟填充床中静滞粉尘含量,模型基于有限体积法的双流体模型,考虑气相、粉相、固相的相互作用,并将粉相分为静滞粉尘及动态粉尘,粉相的沉积机理采用过滤机制,主要由扩散作用、重力沉积、惯性作用等机制控制。通过与前人文献中实验结果对比验证了模型的正确性。模拟结果显示:随着气体速度的增加,填充床中静滞粉尘含量逐渐减小,气粉两相通过床层时压差高于纯净气体通过床层时压差;入口粉剂浓度也直接影响填充床中静滞粉尘含量。

填充床;静滞粉尘;气-粉两相;数学模型;过滤机制

炼铁反应器内气-粉两相流动具有较为复杂的流动特征,一部分粉尘随气流运动穿过反应器内填充床,被称为动态粉尘;一部分粉尘沉积在填充颗粒表面,被称为静滞粉尘。填充床内静滞粉尘含量直接影响炉内料柱透气性,甚至引发炉料堵塞[1]和悬料[2]。影响填充床中静滞粉尘含量的因素包括气体流速、粉尘浓度、填充颗粒及粉相颗粒物性等。因此,掌握不同操作条件下填充床中细小粉尘的静滞含量对保证炉况顺行、提高生产率具有重要意义。

关于气-粉两相流在填充床中的运动行为,有学者[3-4]建立一维数学模型,描述了填充床中填充颗粒性质对床层压降、粉尘含量的影响,并确定了各相间的相互作用力,但未对粉相进行细分,粉相全部当作动态粉尘处理。Chen等[5]和Dong等[6]建立二维数学模型,描述了侧吹条件下气粉两相在填充床中的运动特征,模型将粉尘含量分为静滞粉尘和动态粉尘,然而未有关于粉尘在填充床中动态沉积和逸出的描述。事实上,关于填充床中粉相沉积和逸出不同学者有不同的表达形式。Yamaoka等[2]建立数学模型模拟了粉尘沉积对竖炉悬料的影响,粉相的沉积率主要由粉相与填充颗粒的碰撞频率及沉积概率决定,逸出率由粉相的动能决定。Pintowantoro等[7]建立了描述高炉中静滞粉尘含量的数学模型,静滞粉尘单独为一相,粉相的沉积率和逸出率采用Hidaka等[8]提出的经验关系式。Avilaribas等[9]模拟了过滤填充床中亚微米及纳米尺寸微粒沉积行为,考虑了粉相沉积的几种机制,但模型中未考虑气粉两相的粘性应力项。

针对前人数学模型,本文建立二维、不可压缩、非稳态下气粉两相在填充床中流动的数学模型,考虑气-粉-固之间的相互作用,考虑气粉两相的粘性应力,粉相处理为静滞粉尘和动态粉尘,并引用过滤机制中的扩散作用、重力沉积、惯性作用等机理描述粉尘沉积行为。将数值模拟结果与前人的物理实验结果相对比,验证数学模型的正确性。

1 数学模型建立

1.1控制方程

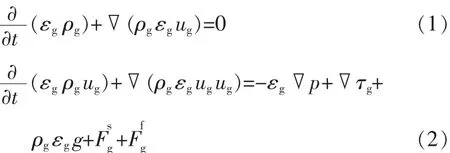

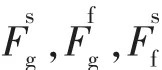

采用双欧拉方法,建立气相及粉相的动量方程和连续性方程,通过压力项和相互作用源项使各相耦合起来。气相及粉相的控制方程如下:

气相

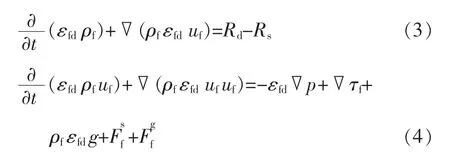

粉相

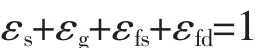

体积分数

式中:ρg,ρf—气相和粉相的密度,kg/m3

ug,uf—气相和粉相的速度,m/s

p—压力,Pa

τg,τf—气相和粉相的应力张量,N/m3

g—重力加速度,m/s2

εs,εg,εfs,εfd—固相,气相,静滞粉尘,动态粉尘的体积分数

Rd,Rs—动态粉尘的沉积率和逸出率,kg/(m3·s)

1.2相间作用力

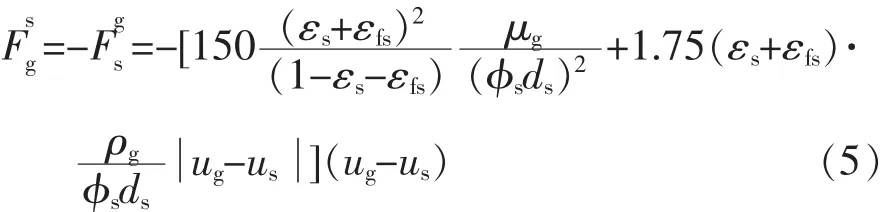

填充床中气-固间作用力引用Ergun方程[10],由于粉相沉积,对Ergun方程修正[5],将静滞粉尘引入其中。

式中:μg—气体黏度,kg/m·s

φs—固相球形度

ds—固相颗粒粒径,m

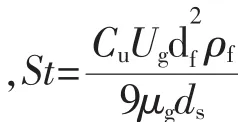

气-粉间作用力引用Richardson和Zaki[11]修正的单颗粒曳力模型。

式中:φf—粉相球形度

df—粉相颗粒粒径,m

Cd—曳力系数,可表示为:

粉-固间作用力引用Shibata[3]提出的Fanning方程计算。

式中:D*—水力直径,

fk—作用系数,fk=14.98/Fr1.33

Fr—弗鲁德数,0.03<Fr<0.5

1.3粉相沉积和逸出

静滞粉相处理方法为文献[9]中方法。本文利用过滤机理分析填充床中粉相的沉积,粉相的沉积主要由扩散、重力沉积、惯性作用等机制[12-13]控制。

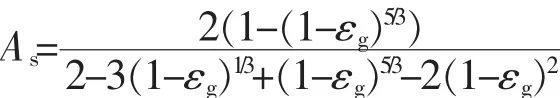

扩散机制主要由于气体中细小粉尘的布朗运动,适用于亚微米尺寸颗粒,其沉积系数表达式为:

式中:K1—床层系数,K1=1.5(1-εg)-2/3

H—床层高度,m

ηD—扩散沉积系数,正比于Pe-2/3,其表达式为

粉尘沉积的惯性机制主要由于粉尘的惯性作用,当粉相颗粒直径及速度较大时,惯性机制对沉积影响较大,其沉积系数表达式为:

式中:K1—沉积系数;

重力作用会改变粉相颗粒的运动轨迹及与填充颗粒的碰撞,主要由于较低气体流速及较高的粉相沉积终速所致,表达式为:

式中:KG—系数[13]

ηG—重力沉积系数,,其中ut为沉积终速,

综上所述,粉相的沉积率可表达为:

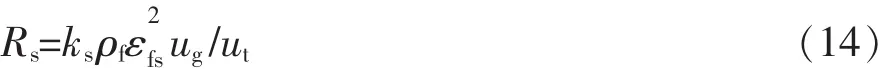

粉相的逸出率正比于静滞粉尘含量及气体速度,表达式为:

式中,ks为逸出系数[9]。

1.4边界条件及模拟参数

计算填充床为0.1 m宽,0.35 m高的矩形床层,其中底部入口设为速度入口,顶部出口为outflow,壁面为无滑移边界条件,采用商业软件Fluent计算,基于压力-速度耦合的Simple算法,离散格式采用一阶迎风格式。具体模拟参数如表1所示。

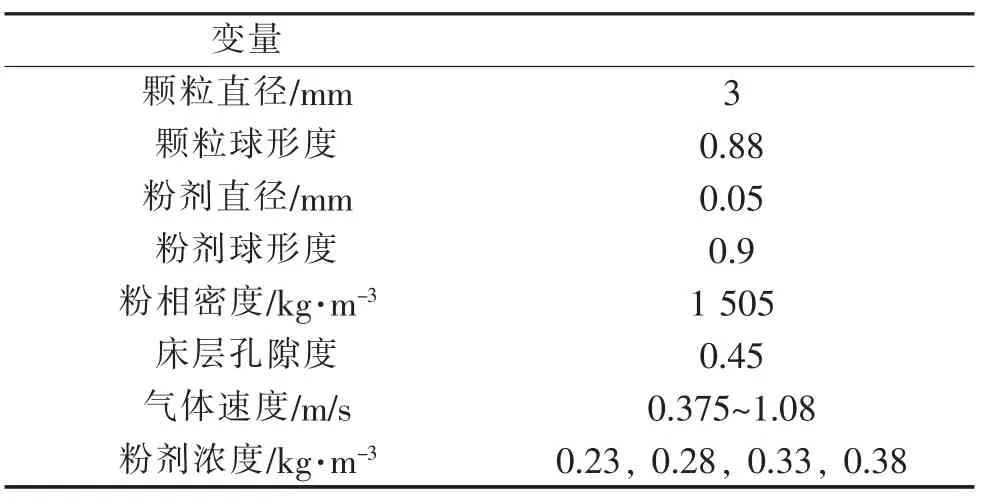

表1 模拟参数

2 模拟结果与讨论

2.1气体速度对静滞粉尘含量的影响

图1为入口速度0.5 m/s,粉剂浓度0.28 kg/m3条件下填充床内静滞粉尘含量随时间的变化。经过36 min后,床层内静滞粉尘含量趋于稳定,主要原因是随着粉相的沉积,填充床内孔隙度变小,气体通过床层颗粒孔隙速度变大,部分沉积的粉尘又会被高速气流带走,此时,粉相的沉积和逸出达到动态平衡,填充床内静滞粉尘含量保持不变,达到稳定状态。后文不同气体速度及粉剂浓度下填充床中静滞粉尘含量均为达到稳定状态下床层内的含量。

图1 填充床内静滞粉尘含量随时间的变化图

图2、图3分别为粉相浓度0.28 kg/m3下,气体速度对填充床中静滞粉尘含量及压差的影响。模拟条件与文献[9]中物理条件相一致,通过与其物理实验结果相比较,计算结果吻合度较高,验证了本模型的正确性。图2表明随着气体流速的增加,填充床中静滞粉尘含量逐渐减小,原因如下:一是随着气体流速的增加,气相对粉尘的曳力作用增强,粉尘易于随气体穿过床层;二是气体流速的增大,部分静滞粉尘又会被高速气流带入气相中,粉相的逸出率增大。图3表明气粉两相通过填充床时压差高于单相气体通过填充床的压差,主要原因是本模型中气-固间作用力为修正的Ergun方程,方程中引入静滞粉尘含量。随着粉相在填充床中的沉积,床层孔隙度变小,因此计算压差值高于单相气流时的压差。

图2 气体速度对静滞粉尘含量的影响图

图3 气体速度对压差的影响图

2.2粉剂浓度对静滞粉尘含量的影响

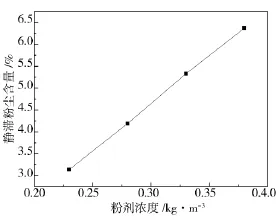

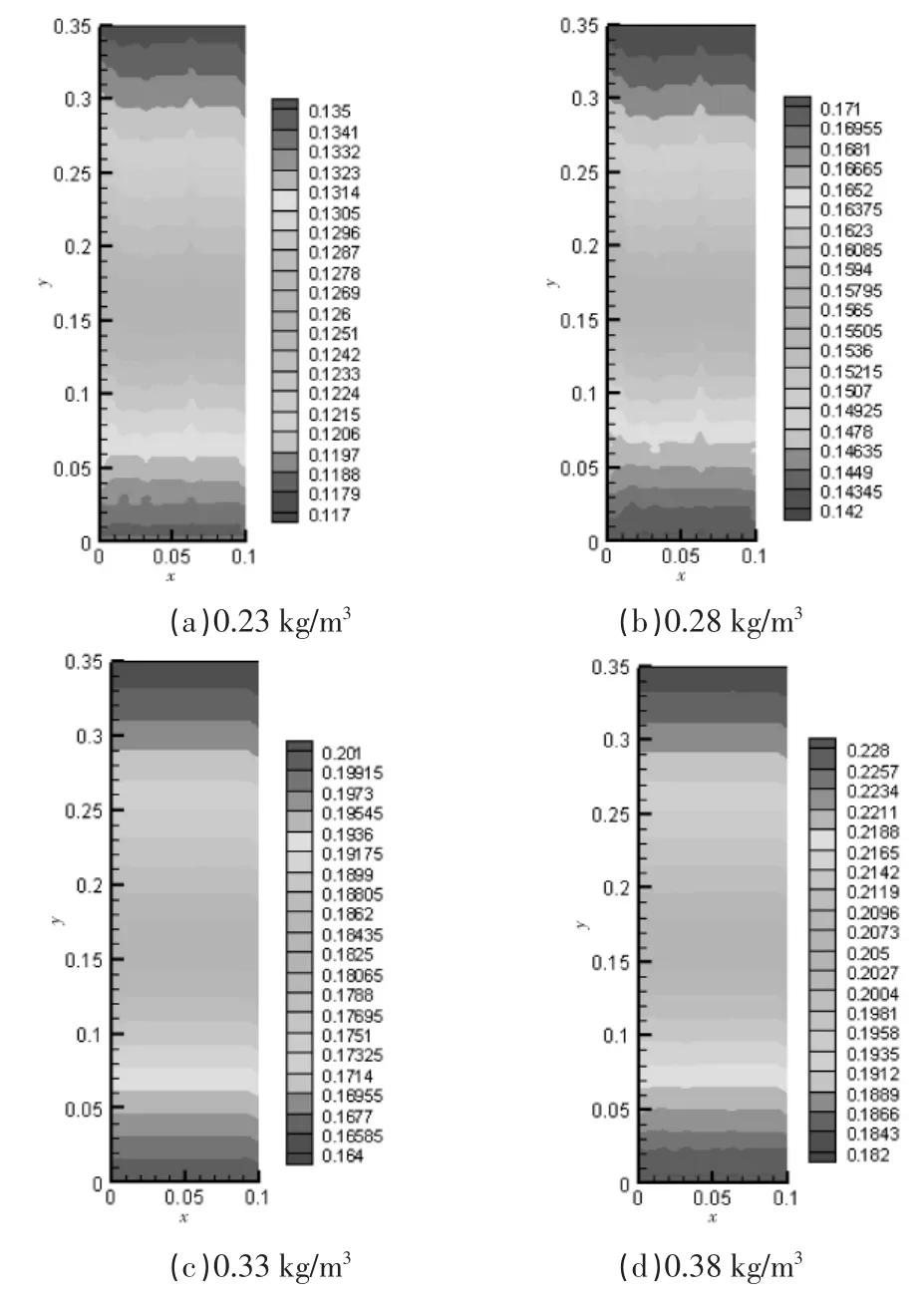

图4为气体速度0.5 m/s,填充床中静滞粉尘含量随粉剂浓度的变化。由图可知,随着粉剂浓度的增加,填充床中静滞粉尘含量逐渐增加。对于填充床中低速气粉两相流动过程,粉剂的沉积主要受扩散作用、重力沉积以及惯性作用三种机制控制,当气粉两相中粉剂浓度增加时,粉相的沉积率增大(如图5所示),因此,达到稳态时填充床中静滞粉尘含量变大。图5为气体速度0.5 m/s,不同粉剂浓度下,计算15 min后填充床中粉相沉积率的变化。主要特点如下:①随着粉剂浓度的增大,床层中粉相沉积率逐渐增大;②受扩散、重力沉积、惯性作用的沉积率亦跟粉相的体积分数成正比,沉积率与逸出率未达到平衡前,床层入口粉相体积分数最大,沉积率最大,到达床层顶部时,部分粉尘沉积,粉相体积分数变小,沉积率亦变小。

图4 填充床内静滞粉尘含量随粉尘浓度的变化图

图5 15 min时不同粉剂浓度下床层粉相沉积率图

3 结论

(1)本文建立填充床中气粉两相流动的数值模型,考虑气-粉-固之间的相互作用,考虑气粉两相的粘性应力,粉相处理为静滞粉尘和动态粉尘,并引用过滤机制中的扩散作用、重力沉积、惯性作用等机理描述粉尘沉积行为。通过与前人实验结果相对比,模拟结果与实验结果吻合良好,验证模型的正确性。

(2)相同粉剂浓度下,填充床中静滞粉尘含量随气流速度的增加而减少,床层压差随气流速度的增加而增加,且高于单相气体通过填充床时压差。

(3)相同气体速度下,随着粉剂浓度的升高床层静滞粉尘含量逐渐升高,粉相的沉积率升高。

[1]SHIBATA K,SHIMIZU M,INABA S,et al.Two-dimensional analysis on the flow characteristics of powders aroundcohesive zone in a blast furnace[J].Tetsu-to-Hagane,1991(77):1267-1273.

[2]YAMAOKA H.Mechanisms of hanging caused by dust in a shaft furnace[J].ISIJ Int,1991,31(9):939-946.

[3]SHIBATA K,SHIMIZU M,INABA S,et al.Pressure lossand hold up powders for gas-powder two phase flow in packed beds[J].ISIJ Int,1991,31(5):434-439.

[4]SONG X,WANG Z,JIN Y,et al.Gas-solids circulatingfluidization in a packed bed[J].Powder Technology,1995(83):127-131.

[5]CHEN J,NOGAMI H,AKIYAMA T,et al.Behavior of powder in a packed Bed with Lateral Inlets[J].ISIJ Int,1994,34(2):133-139.

[6]DONG X F,ZHANG S J,PINSON D,et al.Gas-powder flow and powder accumulation in apacked bed II:Numerical study[J].Powder Technology,2004,149:10-22.

[7]PINTOWANTORO S,NOGAMI H,YAGI J.Numerical analysis of static holdup of fine particles in blast furnace[J].ISIJ International,2004,44(2):304-309.

[8]HIDAKA N,MATSUMOTO T,KUSAKABE K,et al.Flow of fineparticles entrained by upward gas flow in packed beds of coarseparticles[J].J Chem Eng Jpn,1999,32:197-203.

[9]AVILARIBAS M,NOGAMI H,TAKAHASHI R,et al.Mathematical model of over-micron and nano-scale powders accumulation in a coke fixed-bed filter[J].ISIJ Int,2005,45(3):303-311.

[10]ERGUN S.Fluid flow through packedcolumns[J].Chem Eng Prog,1952,48:89-94.

[11]RICHARDSON J F,ZAKI W N.The sedimentation of a suspension of uniform spheres under conditions of viscous flow[J].Chemical Engineering Science,1954(3):65-73.

[12]TIEN C.Granular filtration of aerosols and hydrosols,Boston,1989.

[13]DUARTEFO O B,MARRA JR W D,KACHAN G C,et al.Filtration of electrified solid particles[J].Ind Eng Chem Res,2000(39):3384-3895.

[14]PEUKERT W,ÖFFLER F L.Influence of temperature on particle separation in granular bed filters[J].Powder Technology,1991(68):263-270.

Numerical Simulation of Powder Content of Static Holdup in Ironmaking Reactor

ZHAO Shuang,LV Jie

(Shandong Province Metallurgical Engineering Co.,Ltd,Jinan 250101,China)

A mathematical model is proposed to simulate static holdup of powder in a bed packed with particles.The model is the same as the two fluidmodel developed on the basis of the finite volume method in terms of the governing equations and extended to consider the interactions between gas,powder and packed particles,as well as the static and dynamic holdups of powder.What’s more,the sticking rate and departing rate of powder,which derived from the filtration mechanisms,are also included in the powder phase’s continuity equation.The filtration mechanisms are mainly controlled by the diffusional mechanism,gravitational mechanism and inertial mechanism.The validity of numerical modeling is confirmed bycomparing the simulation results with published experimental.The calculated results show that the static holdup of powder decreases with the increase of the gas velocity,and two phase flow show higher pressure loss compared with clean gas flow.The powder concentration also effects directly in the static holdup.

packed bed;static holdup of powder;gas-powder flow;mathematical model;filtration mechanism

TQ027.3+4

A

1001-6988(2016)02-0010-04

2016-01-13

赵双(1988—),男,工程师,主要从事高炉工艺设计工作.