石灰窑喷射器的数值模拟

2016-09-22向锡炎王赛辉杨紫成周浩宇

向锡炎,王赛辉,2,杨紫成,周浩宇

(1.国家烧结球团装备系统工程技术研究中心热工研究所,湖南 长沙410125;2.中冶长天国际工程有限责任公司工业炉研究所,湖南 长沙410007;3.包钢稀土钢板有限责任公司 炼铁部,内蒙古 包头014010)

石灰窑喷射器的数值模拟

向锡炎1,王赛辉1,2,杨紫成3,周浩宇1

(1.国家烧结球团装备系统工程技术研究中心热工研究所,湖南 长沙410125;2.中冶长天国际工程有限责任公司工业炉研究所,湖南 长沙410007;3.包钢稀土钢板有限责任公司 炼铁部,内蒙古 包头014010)

利用计算流体力学软件Fluent,根据不可压缩流体流动基本原理和流热固耦合有限体积方法,对石灰窑燃烧系统喷射器的工作特性进行了研究,得到了在不同结构和边界条件下喷射器的流场特性及工作特性,为优化设计喷射器结构及操作工况提供了理论参考。

喷射器;喷射系数;数值模拟;石灰窑

喷射器是利用从喷嘴喷出的高速介质,吸引并带动另一种介质运动的装置[1]。在这种装置里,不同压力的两股流体相互混合,并发生能量交换,形成一股居中压力的混合流体[2]。提高流体的压力而不直接消耗机械能是喷射器的根本特点,由于喷射器结构简单,维修费用少,对被抽介质无严格要求,加之抽气量大,工作压力范围宽,因此在国内外石油化工、冶金和制冷等领域得到了广泛应用[3-6]。

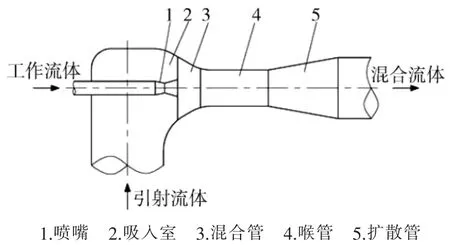

1 喷射器结构特点

喷射器一般由喷嘴、吸入室、混合管、喉管和扩散管五部分构成,其结构原理见图1。在喷射器内,高压流体(也称工作流体)通过喷嘴将其压力能转变为动力能,在喷嘴的出口形成低压区卷吸低压流体(也称引射流体),进入混合管后形成单一均匀的混合流体,此混合流体经扩散管的降速增压之后被排出喷射器外。

图1 喷射器结构原理图

尽管喷射器结构简单,在实际生产中应用广泛,但是由于喷射器内部流场非常复杂,以及喷射器内部气流的碰撞、粘性干扰、超音速流动、分离涡、激波等物理现象的综合作用[7-9],使得研究及提高其喷射效率的难度很大,目前仍主要依赖实验及一些半经验公式对其进行设计及分析[10]。近年,随着计算流体力学(CFD,Computational Fluid Dynamics)和电子计算机的发展,使得用数值方法研究喷射器内部流场和变工况特性成为了可能。

在石灰生产工艺中,生石灰(主要成分CaCO3)在石灰窑内经过1 000~1 100℃高温煅烧后生成熟石灰(主要成分CaO),此反应为吸热反应,煅烧过程需要燃烧系统提供大量的热量。而喷射器是燃烧系统中一个非常重要的装置。采用喷射器,可以利用高压空气(460℃,45 kPa)将厂内富余的高温空气(800℃,-900 Pa)抽吸至燃烧室参与燃烧,同时提高了高温空气进入燃烧室的压力,克服了普通输送装置所面临的高温和高压的问题,达到节能减排,提高能量利用率的目的。

本文利用Fluent软件,以某钢铁厂石灰窑燃烧系统现有喷射器为研究对象,并在原有结构基础上进行了改造,形成了两种新型结构,对改造前后喷射器的工作特性进行数值模拟计算,分析在一定的进口和出口压力条件下,改变喷射器结构参数对喷射器工作性能的影响,为优化喷射器结构参数和操作工况提供理论参考。

2 模型

2.1物理模型

物理模型计算域取工作流体和引射流体流经的内部空间区域,上下游截取长度以不影响喷射器内部流场为宜,见图2。

图2 喷射器物理模型计算域

喷射器属于三维稳态流动过程,在保证求解精度和反映主要规律的前提下,对该物理模型进行了以下简化:

(1)工作流体和引射流体具有相同的相对分子质量和比热容,且为稳定流动;

(2)喷嘴出口截面上工作流体和引射流体互不混合;

(3)工作流体和引射流体以及混合流体在任意截面上具有均匀的物性分布;

(4)喷嘴和扩散管内是等熵过程,不考虑热量损失;

(5)忽略流体浮力的影响。

采用Gambit对计算域进行网格划分,其中,规则区域采用六面体结构化网格,不规则区域采用四面体非结构化网格,不同类型单元网格连接处采用分块网格技术进行连接。整个计算域共划分网格数量833 944个。在压力梯度较大的地方采用自适用网格加密技术。

2.2控制方程

采用不可压缩流动假设,根据流体力学基本方程式,得到三维定常粘性流体运动的控制方程组[11]。

(1)质量守恒方程

式中:ρ为流体密度;t为时间;j代表坐标维数;u为速度矢量;x为坐标。

(2)动量守恒方程

式中:pij为表面力矢量;gi为作用于单位体积流体的i方向的体积力;fi为作用于单位体积流体的反方向的阻力。

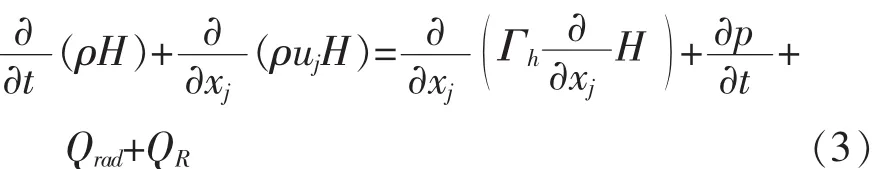

(3)能量守恒方程

式中:H为包括动能的总热焓;Qrad和QR分别为辐射与化学反应热源项;Γh为热交换系数。

2.3边界条件

(1)工作流体:选择压力入口(Pressure inlet)边界条件,入口温度460℃,入口压力45 kPa,喷嘴出口直径Ф60 mm。

(2)引射流体:选择压力入口(Pressure inlet)边界条件,入口温度800℃,入口压力-900 Pa,引射流体入口直径Ф700 mm。

(3)出口:选择压力出口(Pressure outlet)边界条件,出口直径Ф700 mm。

(4)壁面:壁面采用无滑移壁面(Wall)边界条件。

工作流体和引射流体全为空气。

2.4求解策略

模拟过程中选用RNG k-ε双方程模型计算流体粘性;采用标准壁面函数(Standard Wall Functions)进行壁面处理;采用二阶迎风格式算法离散对流项;速度-压力耦合采用SIMPLE算法;压力插补格式采用STANDARD格式。

3 数值模拟结果与分析

3.1改造前喷射器模拟结果与分析

该厂石灰窑喷射器负责为燃烧系统提供助燃空气,炉内为微负压,喷射器的原始结构参数为该厂石灰窑设计单位提供的数据。因此本文先对喷射器的原始结构在出口压力为0 Pa时的工作性能进行模拟。

图3和图4分别为改造前喷射器在出口压力为0 Pa时,y=0纵截面的速度分布云图和压力分布云图。为便于观察,压力分布云图中喷嘴内部压力在0 Pa以上的区域没有显示。

图3 改造前喷射器出口压力0 Pa,y=0截面速度分布云图

图4 改造前喷射器出口压力0 Pa,y=0截面压力分布云图

从图3和图4中可以看出,工作流体离开喷嘴后,产生一个高速的射流,由于高速射流的卷吸作用,在混合管和喉管部位形成一个大约为-1 200 Pa的低压区,对引射流体形成负压抽力。与此同时,工作流体和引射流体相互进行卷吸和混合,速度越来越低,压力越来越高,最后在扩散管完成降速扩压过程。

图5为改造前喷射器在出口压力为0 Pa时,轴线上的马赫数分布图。

图5 改造前喷射器出口压力0 Pa,Z轴马赫数分布图

从图中可以看出,工作流体在喷嘴中由于喷嘴截面的收缩,气流速度急剧增加,一直达到最大速度0.75马赫。工作流体离开喷嘴后,与引射流体不断卷吸和混合,混合后气流速度急剧下降,直至后半部分气流速度趋于平缓。对比图4还可以发现,在气流速度急剧下降的位置,气流的静压力急剧上升,发生此现象的位置大约在距离喷嘴出口1.5 m处。由此可知,工作流体在离开喷嘴约1.5 m后,即完成了与引射流体的抽吸和混合过程,此后的主要过程为降速扩压过程。

另外,从图5中还可以看出,喷射器内的气流较为流畅,没有产生超音速流动(最大马赫数0.75<1),也没有出现激波和振荡等现象,说明喷射器结构较为合理。

3.2模拟结果验证

喷射器的喷射效果以喷射系数来衡量,其含义为在一定操作条件下,单位工作流体通过喷射器时能抽吸的引射流体(被抽气体)量,在数值上等于引射流体的质量流量与工作流体质量流量之比。

根据现场取得的数据,在某实际工况下喷射器工作流体与引射流体的流量分别为1 143 m3/h、3 198 m3/h,折算为喷射系数为2.8。通过数值模拟,对出口压力为0 Pa时的喷射器工作性能进行模拟后,得到的喷射系数为3.09,相对误差为10.4%,误差在可以接受的范围。

图6为网格数量对计算结果的影响。从图中可以看出,当网格数量为416 972时,计算得出的喷射比和相对误差分别为3.26和12.5%,而当网格数量从833 944成倍增加至3 335 776时,喷射比和相对误差分别从3.09和10.4%变化为3.05和8.9%。由此可见,成倍增加网格数量对计算精度并没有带来显著的提高,反而使得计算量成倍增加。因此,在工程误差可以接受的范围内,可以认为本文选取的网格数833 944是合适的。

图6 网格数量对计算结果的影响图

因此可以认为,本文所建立的模型及计算结果是可靠的,可以采用该模型对喷射器进一步研究。

3.3改造后喷射器模拟结果与分析

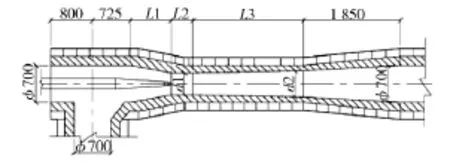

图7为喷射器结构示意图。

图7 喷射器结构示意图

在喷射器的使用过程中发现,原始结构的喷射器在出口压力较低的工况下,其喷射系数不如其他结构的喷射器高,因此有必要在原有结构的基础上,依据喷射器工作原理和设计计算方法对喷射器进行改造,寻找在较低出口压力的工况下喷射器的最优结构参数。

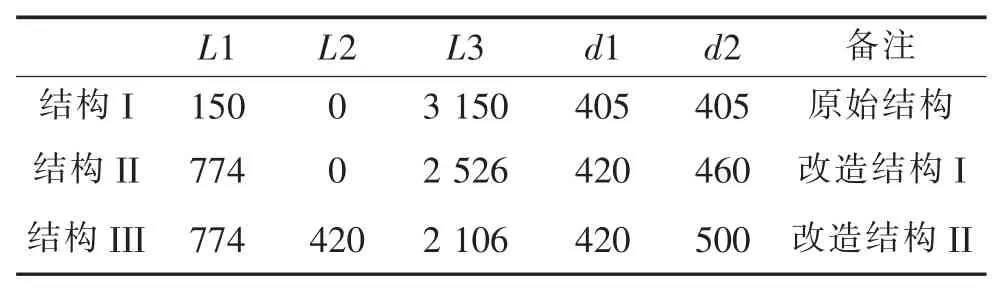

改造前和改造后的结构参数对比见表1。改造前后喷嘴出口与喉口(即图7中L1与L2共用尺寸线)之间的相对距离保持不变。

因工厂工作流体和引射流体的供气压力较为稳定,改变此参数进行研究没有太大实际意义,因此本文仅改变喷射器的出口压力参数,以已经建立好的物理数学模型为基础,研究在不同出口压力的情况下,三种结构的喷射器工作性能。

图8为不同出口压力下喷射器结构对喷射系数的影响。

从图中可以看出,三种结构喷射器的喷射系数均随着出口压力的增加而下降,出口压力对喷射器的喷射效果影响很大。其中结构II和结构III当出口压力高于-50 Pa时,喷射系数为负,喷射器出口出现回流,即不能正常工作。这表明,喷射器只能在一定的背压范围内工作,一旦超出这个范围,就可能导致设备工作条件恶化而无法工作。结构I喷射系数曲线较为平缓,说明结构I在较宽的出口压力范围下,均能保持较高的喷射系数。当出口压力上升时,其喷射系数不会出现急剧下降,其工作稳定性较好。

表1 喷射器改造前后结构参数对比表

图8 不同出口压力下喷射器结构对喷射系数的影响图

此外,当出口压力低于-340 Pa时,结构II的喷射系数要高于结构I;当出口压力低于-420 Pa时,结构III的喷射系数也要高于结构I,这说明结构II和结构III适合出口压力较低的工况。

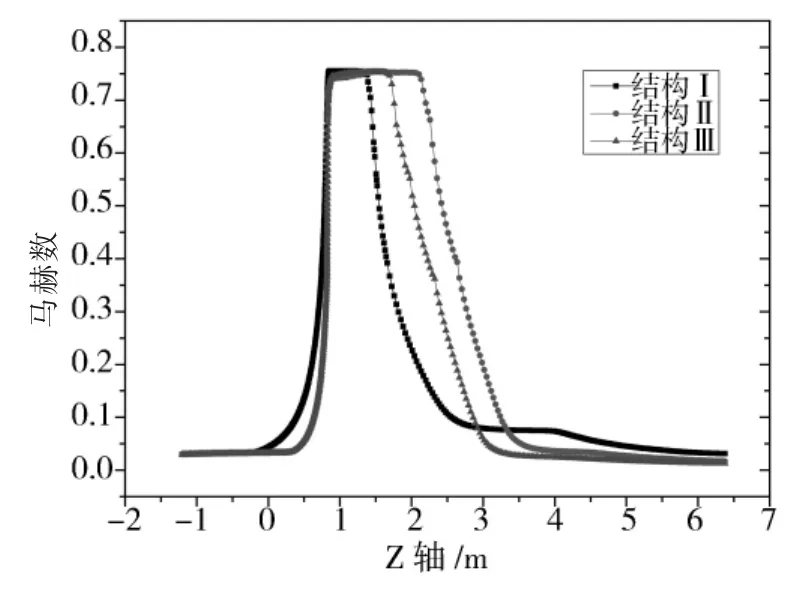

图8和图9分别为三种不同结构喷射器在出口压力为-100 Pa和-400 Pa时,轴线上的马赫数分布。

从图9和图10可以看出,三种结构喷射器轴线上的马赫数分布均符合基本规律,即工作气流在喷嘴中得到加速,压力能转化为动能,离开喷嘴后,工作气流与引射气流产生卷吸和混合,混合气流最后在扩压管降速扩压,完成动能向压力能的转化。

结构II高速射流的射程最长,结构III次之,结构I最短,表明结构II最有利于工作气流从喷嘴喷出后向喷射器尾部空间发展。但结合图7可知,当出口压力为-100 Pa时,结构II的喷射系数比结构I要低,这表明高速射流射程越长,并不代表该结构的喷射能力更强,因为高速射流的目的在于在喷嘴出口附近形成一个负压区,对引射流体产生抽吸作用,而非单纯为了获得一个高速射流。

图9 不同结构喷射器在出口压力为-100 Pa时轴线的马赫数分布

图10 不同结构喷射器在出口压力为-400 Pa时轴线的马赫数分布

在相同的进出口压力条件下,喷射器出口速度越大,其喷射系数越大。在图8中,结构I出口速度最大,结构II次之,结构III最小,结合图7可知,当出口压力为-100 Pa时,结构I喷射系数最大,结构II次之,结构III最小,符合上述规律。同理可知,在图9中,结构II出口速度最大,则其喷射系数也相应最大,结构I次之,结构III最小。

4 结论

本文以计算流体力学软件Fluent为平台,对石灰窑燃烧系统喷射器的工作特性进行了模拟研究,得到了在不同结构和出口条件下喷射器的流场特性及工作特性,结果表明:

(1)出口压力对喷射器的喷射效果影响很大,且喷射器只能在一定的背压范围内工作,一旦超出这个范围,就可能导致设备工作条件恶化而无法工作。

(2)结构I喷射系数曲线较为平缓,说明结构I在较大的出口压力范围下,均能保持较高的喷射系数。当出口压力上升时,其喷射系数不会出现急剧下降,其工作稳定性较好。

(3)当出口压力低于-340 Pa时,结构II的喷射系数要高于结构I;当出口压力低于-420 Pa时,结构III的喷射系数也要高于结构I,这说明结构II和结构III适合出口压力较低的工况。

(4)相同进出口压力条件下,高速射流的射程越长,并不代表该结构的喷射能力越强。

(5)相同进出口压力条件下,喷射器出口速度越大,其喷射系数越大,喷射能力越强。

[1]《钢铁厂工业炉设计参考资料》编写组.钢铁厂工业炉设计参考资料[M].北京:冶金工业出版社,1979.

[2]索科洛夫,著.黄秋云,译.喷射器[M].北京:科学出版社,1977.

[3]祝金丹,张少维,桑芝富.采用新型喷嘴结构的蒸汽喷射器性能[J].石油化工设备,2006,35(1):15-18.

[4]NAHDI E,CHAMPOUSSIN J C,HOSTACHE G,et al.Optimum geometric parameters of a cooling ejector-compressor[J].International Journal of Refrigeration,1993,16(1):67-72.

[5]CHANG Y J,CHEN Y M.Enhancement of a steam-jet refrigerator using a novel application of the petal nozzle[J].Experimental Thermal and Fluid Science,2000,22(3):203-211.

[6]MATSUO K,SASAGUCHI K.Investigation of supersonic air ejectors,part 1:performance in the case of zero-secondary flow[J]. Bulletin of JSME,1981,24(198):2090-2097.

[7]陈修娟,肖立川,许景伟.结构参数对喷射器内二维流场的影响[J].热力发电,2009,38(3):40-43.

[8]NEVERS.Computational fluid dynamics analysis of diffuser performance in gas powered jet pumps[J].Int J Heat Fluid Flow,1993,14 (4):156-164

[9]FABRIJ,PAULONJ.Theory and experiments on supersonic air to air[R].NACA TM-1410,1958.

[10]张喜来,靳世平,黄素逸.煤气引射器的实验及数值模拟研究[J].煤气与热力,2013,33(10):34-37.

[11]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.

Numerical Simulation of Limekiln Ejector

XIANG Xiyan1,WANG Saihui1,2,YANG Zicheng3,ZHOU Haoyu1

(1.Thermal Research Institute,National Engineering Research Center of Sintering and Pelletizing Equipment System,Changsha 410125,China;2.Industrial Furnaces Institute,ZhongyeChangtian International Engineering Co.,Ltd,Changsha 410007,China;3.Baotou Steel Plate Co.,Ltd,Ironmaking Departement,Baotou 014010,China)

The performance characteristics of limekiln ejector in combustion system are researched by the computational fluid dynamic software Fluent,according to basic theory of incompressible liquid flow and liquid-thermal coupling finite volume method.The flow field character and the performance character in different structural parameters and boundary conditions are obtained,which can provide theoretic reference for getting the optimization design of the ejector structure and the operation condition.

ejector;ejection coefficient;numerical simulation;limekiln

TQ177.2

A

1001-6988(2016)02-0014-05

2015-09-29;

2016-02-03

向锡炎(1983—),男,工程师,从事工业炉窑热工设备研究、设计及仿真工作.