基于密实堆积的C100混凝土制备与构件成型试验

2016-09-22吴耀清庹明贝庞二波夏江波

吴耀清庹明贝庞二波夏江波

(1中建海峡建设发展有限公司;2中建科技(福州)有限公司)

基于密实堆积的C100混凝土制备与构件成型试验

吴耀清1庹明贝1庞二波2夏江波2

(1中建海峡建设发展有限公司;2中建科技(福州)有限公司)

C100高强混凝土的制备依赖于原材料自身特性及胶凝材料的组合设计。在选定机制砂、反击破花岗岩碎石基础上,重点对胶凝材料的密实堆积技术展开试验研究。结果表明,胶凝体系中须引入超细粉这种区别于普通混凝土的胶凝材料,本文中的超细粉料微珠掺量在20%时,胶凝体系达到密实堆积程度,复合胶凝体系的D50为3.44μm,制备的混凝土28d强度达到110M Pa以上,满足C100强度要求。

密实堆积;超细粉;C100高强混凝土;预制构件

1 引言

随着国家对装配式建筑的倡导,建筑工业化部品部件的生产成为装配式建筑发展的基础,而部品部件的吊装是装配式建筑不可或缺的施工方式,显然,部品部件的体量、自重是影响吊装效率的关键性制约因素,因此,研究高强混凝土配制技术及在预制构件中的应用,减轻构件自重,可极大程度地提高吊装效率[1]。

多年来,很多国家都对高强高性能混凝土进行了大量的研究工作。高强高性能混凝土的开发受到各国政府的高度重视[2]。高强混凝土具有强度高,负荷能力大,资源和能源消耗少,耐久性优异等优点,能满足土木与建筑工程轻量化、高层化、大跨化、重载化以及高耐久性等诸多方面的要求,是混凝土科学和技术发展的主要方向[3]。轻量化、重载化、高耐久性的特点尤其适用于预制构件等工厂化产品,既可保障质量,又可提高预制构件的吊装效率,因此,高强混凝土在建筑工业化部品部件、预制构件等的生产应用中具有更高的实用性和经济性。故开发研究适用于预制构件的高强混凝土制备技术具有重要意义。

2 备选原材料

结合福州周边地材和生产高强混凝土所需要的部分特殊原材料,确定了对比试验所采用的各种原材料。主要胶凝材料包括:P·O 52.5水泥、II级粉煤灰、微珠、硅灰,胶凝材料的基本性能见表1~表3;集料为:细度模数为3.2的机制砂,5~25m m连续级配、针片状含量1.4%、压碎值7.2%的反击破花岗岩碎石,洁净水,固含量16.1%,减水率27.5%的高性能聚羧酸减水剂。

表1 水泥物理力学性能

表2 ⅠⅠ级粉煤灰物理性能

表3 微珠、硅灰物理性能

3 胶凝体系密实堆积试验

为了提高胶凝体系的密实度,可以从两个方面进行实现。一方面是降低水胶比,降低浆体内部孔隙率;另一方面是通过各种胶凝材料自身颗粒级配,调整比例提高胶凝体系粉体自身的密实度[4]。图1为水胶比-浆体密实度模型,图2为粉体颗粒-胶凝体系密实度模型。

3.1水胶比对胶凝体系密实度的影响

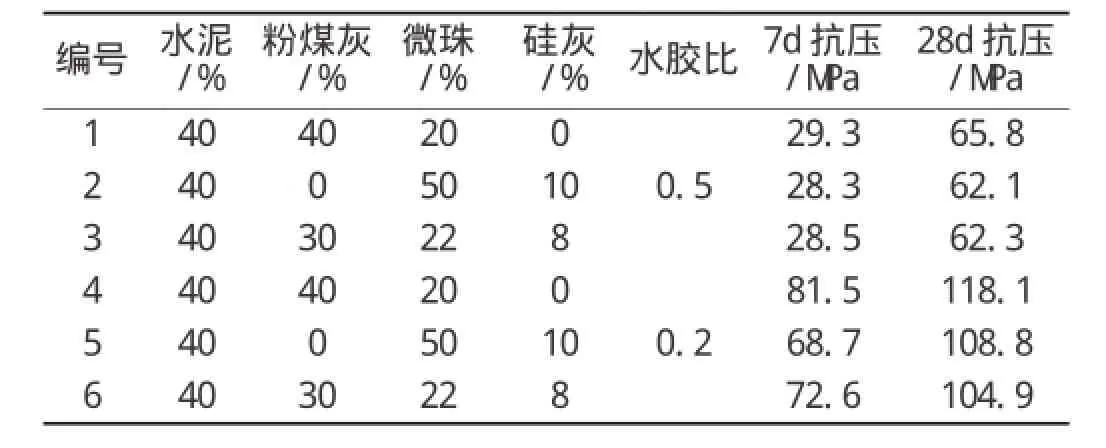

设计了0.5和0.2水胶比的胶凝体系净浆强度试验,净浆试验见表4。

从表4可以看出,在水泥用量40%合适掺和料比例下,水胶比对净浆体系强度影响极大,水胶比0.5时,28d强度约60M Pa,水胶比0.2时,相同比例胶凝体系配合比的强度高达110~120M Pa,可达到高强混凝土的净浆体系要求。可见低水泥用量下,控制合适的掺合料比例,降低水胶比,能够显著提高胶凝体系密实堆积,从而配制出高强度的胶凝体系。

图1 水胶比-浆体密实度模型

图2 粉体颗粒-胶凝体系密实度模型

图3 水泥和矿物掺合料的粒径分布

表4 净浆体系配合比

3.2颗粒级配对胶凝体系密实度的影响

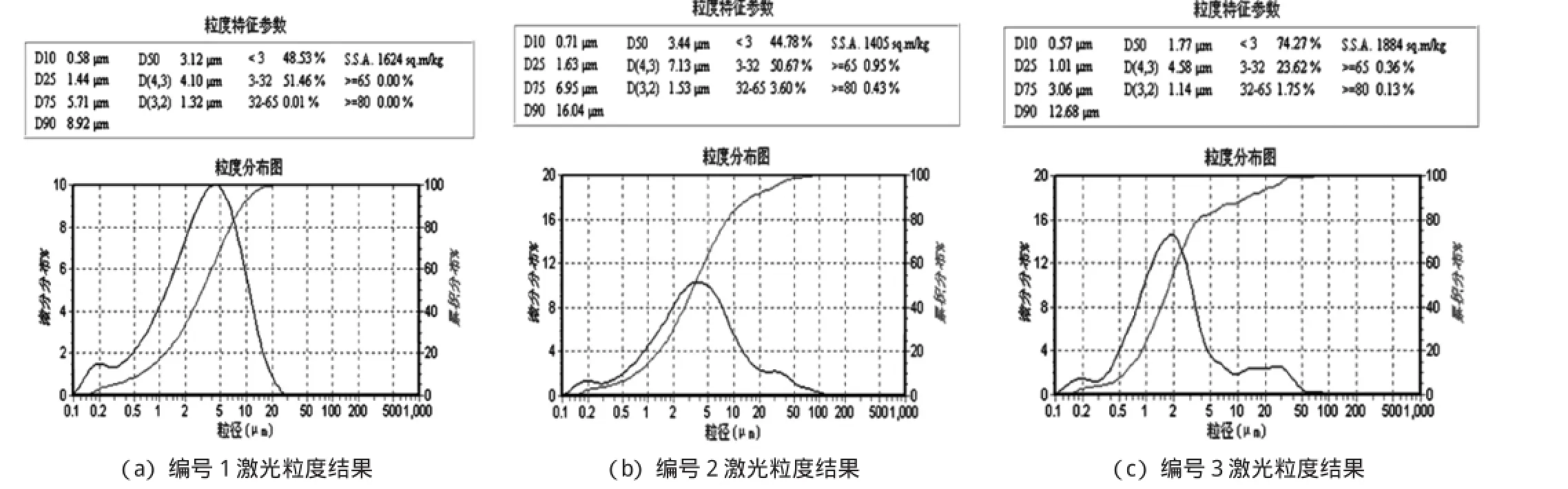

对P·O 52.5水泥、II级粉煤灰、微珠进行了激光粒度测试,测试结果见图3;将各种胶凝材料按比例组合进行了复合胶凝体系的激光粒度测试,复合比例见表5,激光粒度测试结果见图4。

从图3中可见,D50从大到小排序依次为II级粉煤灰、P·O 52.5水泥、微珠。D50一定程度上反映了粉体颗粒的细度差异。从中可见,微珠的D50为1.0μm,约为水泥的1/15,为粉煤灰的近1/20。

从表5和图4中可见,①复合胶凝体系的粒度分布与各胶凝材料的粒度、掺入比例有直接关系;②编号1和编号2的微分分布曲线较符合正态分布;编号3的微分分布曲线近似正态分布,但编号3出现一段较长的平滑段,说明编号3的粉体配比中有断级配现象,级配连续性较差;③编号1和编号2相比较,虽然二者均表现为较好的正态分布,但是编号1的微分分布曲线宽度偏窄,说明编号1的粒径范围窄,细颗粒明显偏多;而编号2的微分分布曲线宽度较大,级配区间饱满,且D50与编号1接近,整体而言编号2的配比较优。

通过各种胶凝材料自身激光粒度分析和不同比例复合胶凝体系的激光粒度分析,说明可以依据胶凝材料粒度自身特性,通过合理搭配实现胶凝体系的紧密堆积。

3.3硬化浆体微观分析

采用扫描电镜研究低倍率、高倍率下微珠掺量为0%、10%、20%的复合胶凝材料硬化水泥石内部微观形貌,扫描电镜图像见图5。

由图5可知,对于基准组,28d龄期时硬化水泥石中生成的水化产物较少,凝胶体多呈絮状,且结构疏松,存在大量的孔隙和裂缝;微珠掺量为10%时,硬化水泥石中生成的水化产物较多,部分微珠填充于孔隙中,发挥其微集料效应和活性效应,填补了结构孔隙和裂缝,使得结构较基准组致密,虽仍可见部分未水化或水化不完全的微珠球体颗粒存在,但微小尺寸的微珠颗粒表面多被侵蚀,在表面覆盖了一层水化产物,这说明该部分微珠也已经开始发生水化反应;微珠掺量为30%时,未水化的微珠颗粒数目明显减少,大量的微珠颗粒已发生水化反应,生成许多纤维状和网状的CSH凝胶均匀分布在浆体内部,与凝胶结构结合紧密,使得水泥石结构更为致密。该结果与2.1节2.2节的结果具有良好的对应性。

图4 复合胶凝体系激光粒度测试结果

表5 复合胶凝材料比例

图5 微珠-水泥复合胶凝材料硬化水泥石的扫描电镜图像

4 C100预制构件制备与构件成型

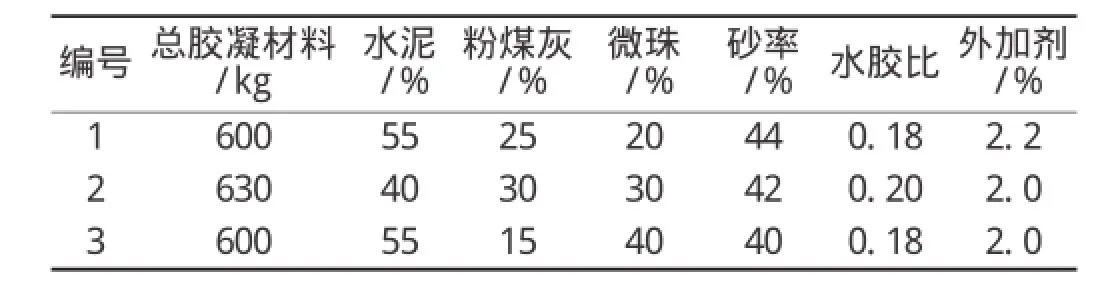

在第2节试验研究基础上,得到C100高强混凝土胶凝材料的选择及胶凝体系的组合方式,结合机制砂特性及检测的细度模数,提出C100混凝土配合比设计关键参数为:砂率为40%~45%,水胶比为0.18~0.20,总胶凝材料为550~650kg/m3。

表6 三组典型配合比

图6 强度测试结果/MPa

考虑高强混凝土生产效率等问题,在微珠与硅灰两种超细粉料中选用微珠做为C100高强混凝土制备所需超细粉,依据关键参数设计了多组混凝土配合比,列举三组典型配合比进行对比分析并从中选择较优配合比进行预制构件浇筑成型。三组典型配合比见表6,强度测试结果见图6。

从表6和图6中可见,配合比1中微珠掺量为20%时,混凝土7d强度与28d强度均较理想,28d强度约118M Pa,满足C100设计强度要求。超细粉微珠掺量20%的强度结果与第2节中相同掺量时的激光粒度分析结果及硬化浆体微观分析结果一致。故,采用配合比1进行了C100预制梁、柱构件的浇筑。

C100预制梁、柱构件拆模后的效果见图7。浇筑及

拆模效果均理想,28d强度高于110M Pa。预制梁、柱构件的钢筋及混凝土表面粘贴一定数量的应变片,为后期测试预制构件力学性能及变形性能的原型加载试验做准备。

图7 C100预制梁、柱混凝土浇筑及拆模效果

5 结论

⑴胶凝体系密实堆积程度对制备高强混凝土具有显著影响,降低水胶比并通过胶凝材料颗粒级配调整,可实现胶凝体系的密实堆积。水胶比降低至0.2以下,超细粉掺量20%时,可显著提高净浆强度。

⑵C100高强混凝土对原材料的要求有别于普通混凝土。除了需要压碎值较低、岩性好的粗集料外,C100高强混凝土的胶凝体系中必须掺入超细粉料,本文中超细粉微珠的掺量为 20%时,28d混凝土强度高于110M Pa。

⑶采用C100高强混凝土进行预制梁、柱浇筑成型,浇筑及拆模效果理想,构件混凝土强度发展良好,达到设计要求。●

[1]陈宝春,等.超高性能混凝土研究综述[J].建筑科学与工程学报,2014(3).

[2]吴中伟.高性能混凝土[M].北京:中国铁道出版社,1999.

[3]缪昌文,刘建忠.应用高强混凝土应注意的几个问题[J].施工技术,2013(10).

[4]毛丹.矿物微粉在水泥基复合胶凝材料中的颗粒级配效应研究[D].长沙:湖南大学,2004.

*本论文依托福州市区域科技重大专项课题高强混凝土预制构件生产关键技术研究(2014-Q-31)。