垂直轴风轮性能检测试验台

2016-09-22李根生杨宗霄

李根生,杨宗霄,宋 磊

(河南科技大学 a.低风速风电技术河南省工程实验室;b.车辆与交通工程学院;c.机电工程学院,河南 洛阳 471003)

垂直轴风轮性能检测试验台

李根生a,b,杨宗霄a,b,宋磊a,c

(河南科技大学 a.低风速风电技术河南省工程实验室;b.车辆与交通工程学院;c.机电工程学院,河南 洛阳 471003)

为了提高垂直轴风轮试验数据的测控精度及其自动化水平,针对垂直轴风轮性能检测研发了一套试验系统,系统由风轮支撑调整子系统、信号采集与分析子系统和加载子系统3部分构成。对每个子系统进行了分析、计算和设计。以Savonius型风轮样机为测试对象,在风速从5 m/s至25 m/s,负载电流从空载到0.18 A的条件下,用试验台对风速、转速和转矩等参数进行实时检测,得到功率与风速的关系以及不同负载条件下的效率最大值。检测结果表明:该试验台能够完整地测试风轮的性能参数,达到了预期设计性能。

垂直轴风轮;风洞试验;风轮性能检测;多通道风速检测;调节式磁粉加载

0 引言

风能作为一种清洁无污染的绿色可再生能源,已成为世界各国重点研发的新能源之一。垂直轴风力发电系统具有不受风向影响、结构简单、成本较低、维护方便和环境效益好等优点[1-2]。垂直轴风轮是垂直轴风力发电系统的重要部件之一,其结构参数及性能参数的设计和选取直接影响垂直轴风力发电系统的工作性能。垂直轴风轮的理论分析计算由于受到模型简化和条件假设等限制,使得风机实际运行效果与预期性能指标有差别,因此,垂直轴风轮在设计开发时或加工完成后都要进行试验验证,以进行性能分析和数据修正。目前,针对垂直轴风轮的试验性研究主要采用计算流体动力学(computational fluid dynamics,CFD)仿真和风洞试验,或两者相结合的方法[3-6],其中,风洞试验为风机整体性能参数优化提供了有效可行的方法[6-9]。风轮试验台研制水平对风洞试验效果起着决定性作用[10-11],但现有的垂直轴风轮测试平台主要针对大型风轮[12]。

为了准确测量不同尺寸和不同结构的垂直轴风轮在一定条件下的气动特性和工作效率等性能,需要一种有效的测量平台。本文旨在开发可反映小型垂直轴风轮工作特性的测试平台,用于不同型式垂直轴风轮转速、转矩和功率等参数的自动测取和分析,为垂直轴风力发电系统风轮的性能测试和发电机匹配参数的确定提供良好的试验平台。

1 试验台总体方案设计

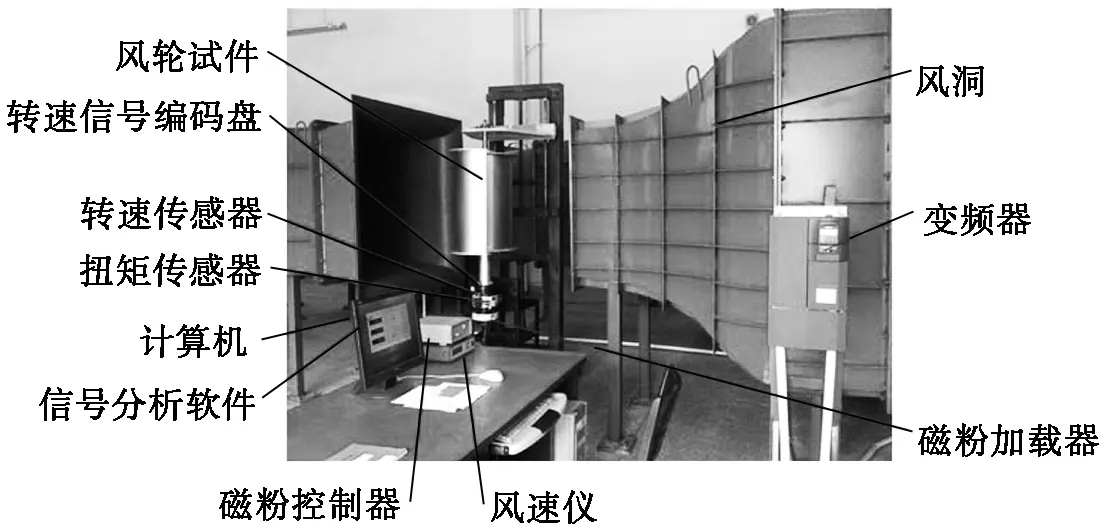

垂直轴风轮试验台的研发基于开口式回流风洞,该风洞由混流式风机提供风源,混流式风机由变频器实现调速。垂直轴风轮试验台总体设计方案如图1所示。

试验台由风轮支撑调整系统、信号采集与分析系统和加载系统3个子系统组成。风轮支撑调整子系统主要包括台架固定部分和活动部分,用来固定和调整风轮试件的位置。信号采集与分析子系统包括风速仪、转速传感器和盘式扭矩耦合器,主要用于自动采集风洞出口风速、风轮试件的转速和扭矩信号,并经过模数(analog to digital,A/D)转换自动输出至PC端。加载子系统主要包括磁粉加载器及其控制器,通过PC控制加载器给风轮试件加载,模拟风轮在驱动电机发电时的工作特性。

图1 垂直轴风轮试验台总体设计方案

2 子系统设计

2.1风轮支撑调整子系统

风轮支撑调整子系统的支撑部分主要包括台架底座、支撑立柱、固定支架、下主轴和风轮支撑板。风轮试件通过中心轴两端安装在试验台架上,其下端通过楔口连接下主轴,上端通过锁紧螺母固定在支撑板上。试件旋转部分下端通过联轴器与安装在下主轴上的转速信号编码盘和盘式扭矩耦合器相连。另有调整部分可以调节风轮试件垂直位置和水平位置,以使风轮下端与下主轴和传感器对正。

2.2信号采集与分析子系统

信号采集与分析子系统主要包括风速仪、转速传感器、扭矩传感器、A/D转换器、计算机及相应的信号分析软件。

2.2.1风速测量装置

风速测量装置用来测量风洞出口的平均风速。风机产生的气流在流经风洞时虽经过消湍整流处理得到相对均匀稳定的风源,但在试验段截面上,风速大小仍不均匀,因而需要在风洞出风口不同位置放置多个风速传感器,以测定其平均风速。本试验系统在出风口均布5个风速测量点。

试验台风速测量装置的选择主要考虑多通道同时自动采集风速,并有相应的计算机接口,以实现自动化,在满足量程要求的前提下,其灵敏度和精度也应满足试验需要。试验台配套的回流风洞由30 kW混流式风机(SWF-II-12)提供风源,可产生的最大风速为30 m/s。

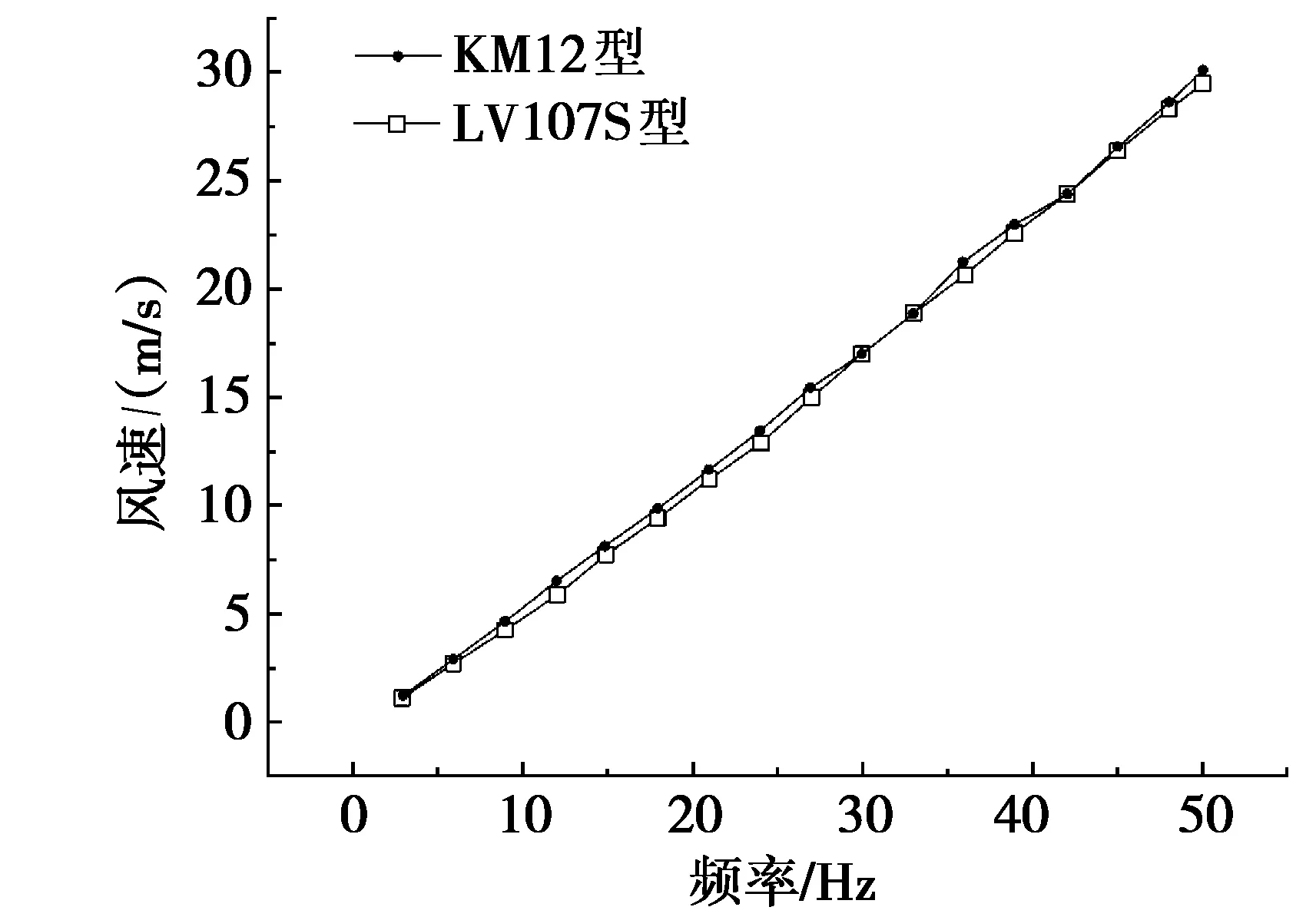

试验台风速测量装置选用沈阳加野科学仪器有限公司生产的 KANOMAX KA12(KM12)型4通道风速仪,选用风速探头为0963-00型,可测风速范围0.1~50.0 m/s,在常用风速范围10.0~24.9 m/s内,测量精度为±0.5 m/s。4通道可同时采集风速,每个通道具有模拟输出功能,并配有RS-232C通信接口。同时,为了便于对比和多点测量,试验台还配备了一台中叶轮手持式风速仪,型号为Kimo LV107S(法国凯茂仪器公司),可测风速范围0.3~35.0 m/s。图2为KM12型和LV107S型两种风速仪在同样条件下测量风速的对比结果。

图2 KM12型和LV107S型风速仪风速测量值

由图2可以看出:KM12型和LV107S型风速仪风速测量的结果吻合很好,测量结果的相对误差很小,说明所选风速仪测量的准确性满足要求。

2.2.2转速与扭矩测量装置

扭矩传感器分为接触式和非接触式两种,由于试验台常处于高速旋转状态,因而采用非接触式扭矩传感器。非接触式扭矩传感器采用微电子测量,转换精度高、可靠性高、无磨损、使用寿命长,可在高转速下进行扭矩测量。非接触式扭矩传感器主要包括应变式、磁弹性式、磁电式和光电式,其中以应变式应用最为广泛[13]。

市售的扭矩传感器产品在结构和尺寸上均无法完全满足试验台要求,因此,本文所用的扭矩传感器是由河北省三河市华欣机电有限公司在其原产品HX-906基础上定制加工,其量程为100 N·m,精度为0.5%,适用转速为6 000 r/min以下,而试验台测试扭矩不超过20 N·m,转速不超过1 000 r/min,各项指标均满足要求。

转速传感器按照工作原理的不同可以分为:磁电式、光电式、离心式、电涡流式和霍尔式等。其中,磁电式转速传感器是一种机-电能量转换型传感器,无需供电电源,电路简单,性能稳定,输出信号强,因此,在实际工程中具有广泛的应用[14]。

图3 风轮转速测试示意图

转速传感器的选择要考虑其采用频率满足试验台最高转速的采样要求,同时在不同转速下测量精度和可靠性要高。试验台选用上海索能自动化有限公司SN08-02BP型磁电式传感器探头,采用齿轮盘式结构和扭矩传感器一起通过螺栓连接到风轮试件下端的联轴器上产生转速信号源。风轮转速测试示意图如图3所示。

SN08-02BP型磁电式传感器探头的采样频率f=2 000 Hz,试验台设计齿轮编码盘齿数z=30,所以试验台转速测量装置能够测量的最大转速nmax=4 000 r/min。根据参数计算风轮最大转速小于1 000 r/min,满足试验台转速测试要求。

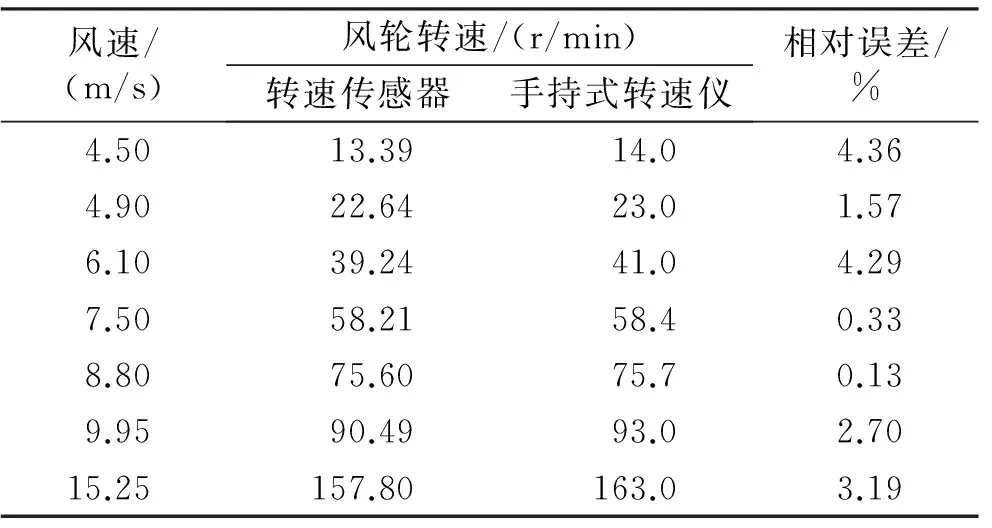

表1为试验台转速传感器和手持式转速仪测量结果比较。由表1可知:两者相对误差平均只有2.37%,表明了试验台转速传感器所测转速是准确的。

表1 试验台转速传感器和手持式转速仪测量结果比较

转速、扭矩的数据采集与转换采用扭矩传感器HX-906配套的HX-90D型USB虚拟扭矩仪(华欣机电有限公司),包括USB数据采集盒(A/D转换模块)和虚拟仪器软件两部分。可以用数字和曲线两种方式显示试验风轮的实时转速、转矩和功率参数,所有数据可以随时以Microsoft Excel格式存储,便于分析和研究。

2.3加载子系统

为模拟垂直轴风力发电机在实际工作中因驱动发电机所承载的载荷,为试验台设计了加载子系统。

图4 磁粉加载器结构简图

常见的机械运动加载方式有磁粉制动器加载、电动机电控加载和电液伺服制动器加载3种。电动机电控加载和电液伺服制动器加载通常用于功率较大的场合,而对于小功率加载系统,通常采用磁粉制动器加载。磁粉制动器具有激磁功率小、响应速度快、结构简单、性价比高、无冲击、无振动和无噪音等优点[9,15-16]。试验台研究对象为小型垂直轴风力机,其功率不超过2 kW,因此采用磁粉制动器对风轮试件进行加载。在结构上,主要考虑加载器的连接与固定。因为加载器转速输入来自扭矩耦合器转子,且下主轴从中间穿过,因此考虑选用兰菱机电FZ12.AK型空心联轴结、止口支撑和立式磁粉制动器。但该产品联轴结尺寸不符合试验台要求,因此在其基础上优化结构和尺寸设计,磁粉加载器结构简图如图4所示。为了固定加载器,设计了专门的支架,一端连接于加载器固定外壳上,另一端通过螺栓将加载器固定在试验台固定支架上。图4中磁粉制动器外径D为 42.8 mm,盘厚度L0为 192.0 mm,其他数据的单位均为mm。

磁粉制动器的主要参数包括额定转矩、滑差功率和许用转速。其中,额定转矩是指制动器在激磁电流下所产生的制动力矩,应大于试验台风轮试件最大转矩(一般为起动转矩)。由于加载器模拟发电机负荷,因此常常处于滑差状态,试验台实际滑差功率Ps不能超过磁粉制动器许用滑差功率。该型磁粉制动器滑差功率的大小由式(1)确定:

Ps=λTns,

(1)

其中:λ为磁粉制动器滑差功率因数,一般取λ=0.105;T为滑差状态传递的扭矩;ns为滑差转速,即风轮试件的实际转速。这里滑差功率相当于试验台风力机功率。若实际滑差转速较高,则许用转矩下降。风轮试件的最大转速不能超过磁粉制动器最大许用转速。经过相关计算与仿真,试验台实际转速一般不超过600 r/min,最大功率不超过100 W。为了满足试验台转速、加载扭矩和功率等需求,最终确定磁粉制动器相关参数为:额定转矩为 23 N·m,滑差功率为100 W,激磁电流0.8 A,许用转速为650 r/min。加载试验得到的磁粉制动器加载力矩特性曲线表明:其输出力矩与激磁电流呈良好的线性关系。

3 试验台检测分析

图5 垂直轴风轮试验台

根据上述分析与设计,研制出垂直轴风轮试验台,如图5所示。以一台Savonius型风轮样机为测试对象,对其进行性能测试。该风轮样机为双叶片对称布置型,叶片曲率半径D=205 mm,试件高度H=700 mm,高径比H/D=1,试件材料为铝。

垂直轴风轮试件将风能转化为机械能,风速仪采集来流风速V,盘式耦合器同步检测风轮试件的输出扭矩T,风轮转速n通过安装在盘式耦合器上的转速传感器测量得到,磁粉加载器施加加载力矩Td以模拟发电机的工况。性能测试参数通过A/D转换等数据采集元件变换为计算机可读式数字信号,计算机放置在试验台架外侧,试验人员通过显示器读取数据处理信息或直接记录数据在存储器内。

风能功率Ew可根据空气密度ρ、风轮掠风面积A和风速V来计算:

(2)

磁粉加载器施加加载力矩Td以模拟发电机的工况,此时,风轮输出功率EM可根据盘式耦合传感器所检测得到的风轮扭矩T和风轮转速n来计算:

(3)

风轮效率η:

(4)

图6为本文设计的垂直轴风轮性能检测试验台对Savonius型风轮样机的试验结果,测试了加载电流从空载到0.18 A的情况下,风速与转速、转矩、功率及效率之间的关系。图6a表明:风轮在不同的加载电流(即不同的载荷)下,风速从5 m/s增加到25 m/s时,转速从50 r/min线性增加到600 r/min,且同一风速下,转速随载荷的增大而减小,在低风速区更为明显,进而说明试验台风速、转速测试系统工作和加载系统之间的相互关系。图6b显示了风速与输出转矩之间的关系,在大电流下(即大负载条件下),随着风速的提高,输出转矩有所下降;而在小电流下,风速增加后输出转矩基本趋于稳定。图6c表明风轮输出功率随着风速的增加而增大,在大电流下,输出功率增加更为明显。图6d显示了风轮效率随风速的变化关系,表明在不同载荷下,风轮都存在最大效率点,即存在最优工作风速值,载荷越大,最优工作风速值也越大。试验结果表明:本文研发的垂直轴风轮试验台可以全面地检测风轮性能,为新型垂直轴风轮性能检测提供了良好平台。

图6 Savonius型风轮样机在试验台上的试验结果

4 结束语

本文基于回流风洞设计了垂直轴风轮试验台,能够实现在不同工况下对高度不超过900 mm的不同型号垂直轴风轮进行性能试验,风速、转速、转矩和加载力矩等所有性能参量均采用非接触采集及计算机数据实时处理,同步检测分析风能功率和机械功率,结果具有真实性和可比性。该垂直风轮试验台具有安全、自动化、操作简便、检测精度高、试件更换性强、易于安装维护以及成本低等优点,为垂直轴风力发电系统风轮性能测试和发电机匹配参数确定提供良好的自动化通用试验平台。

该试验台需要在以下方面继续改进:(Ⅰ)风轮试件仅上端固定,对风轮中心轴的垂直度要求苛刻,从而导致系统调试难度较大。(Ⅱ)试验台经常需要高速运转,出于安全考虑,应加装防护网。(Ⅲ)为了操作方便,信号采集应更加自动化,将风速采集和扭矩等信号分析软件整合在一起,并设计控制柜将系统各项控制功能集中到一个终端。

[1]POPE K,DINCER I,NATERER G F.Energy and exergy efficiency comparison of horizontal and vertical axis wind turbines[J].Renewable energy,2010,35(9):2102-2113.

[2]杨益飞,潘伟,朱熀秋.垂直轴风力发电机技术综述及研究进展[J].中国机械工程,2013,24(5):703-709.

[3]KUMBERNUSS J,CHEN J,YANG H X.Investigation into the relationship of the overlap ratio and shift angle of double stage three bladed vertical axis wind turbine (VAWT)[J].Journal of wind engineering and industrial serodynamics,2012,107:57-75.

[4]TETSUYA W,RYOHEI Y.Wind speed sensorless performance monitoring based on operating behavior for stand-alone vertical axis wind turbine[J].Renewable energy,2013,53:49-59.

[5]JOSHUAY,NOORA.Improvingsafetyandperformanceofsmall-scaleverticalaxiswindturbines[J].Procediaengineering,2012,49:99-106.

[6]张洛明,王巧红,张楠.小型垂直轴风力发电机风轮效率的试验研究[J].中国机械工程,2009,20(18):2186-2189.

[7]ROBERTH,NINGQ,JONATHANE.Windtunnelandnumericalstudyofasmallverticalaxiswindturbine[J].Renewableenergy,2010,35(2):412-422.

[8]PETERM,BERTB,JANC.Indicatorsfortheevaluationofwindtunneltestsectionflowqualityandapplicationtoanumericalclosed-circuitwindtunnel[J].Journalofwindengineeringandindustrialaerodynamics,2007,95(9):1289-1314.

[9]宋磊,杨宗霄,杨航航.垂直轴风轮性能检测通用试验台装置:102507184A[P].2012-06-20.

[10]邓瑞涛,常治元,杨晓光.简捷型垂直轴风轮试验装置的研发[J].河南科技大学学报(自然科学版),2012,33(6):20-23,34.

[11]杨宗霄,宋磊,张春阳.垂直轴风力发电系统的多场耦合试验系统:202305217U[P].2012-07-04.

[12]王荣爱,郝建红,邵志伟.垂直轴风力发电机组应力与效率分析[J].聊城大学学报(自然科学版),2007,20(1):38-39.

[13]宋春华,徐光卫.扭矩传感器的发展研究综述[J].微特电机,2012,40(11):58-60.

[14]徐光卫,宋春华.磁电式转速传感器的优化设计[J].传感器与微系统,2013,32(2):93-95.

[15]刘京亮,宋影,刘飞.磁粉制动器加载特性研究[J].航空精密制造技术,2013,49(2):52-56.

[16]侯书奇,王军,杨宗霄.垂直轴风力发动机的三戟消涡风轮:101260864[P].2008-09-10.

国家自然科学基金项目(71071078);河南省重点科技攻关基金项目(112102310394)

李根生(1982-),男,河南洛阳人,讲师,博士,主要研究方向为风力发电技术和车辆电子技术;杨宗霄(1957-),男,通信作者,河南灵宝人,教授,博士,博士生导师,主要研究方向为风力发电系统分析与集成.

2016-03-24

1672-6871(2016)06-0016-05

10.15926/j.cnki.issn1672-6871.2016.06.004

V211.74

A