一种组合机床液压系统的改进

2016-09-21张平栋

张平栋

摘 要: 某公司为了提高生产效率,设计一台组合机床以代替普通机床进行零件加工。该组合机床采用液压系统进行控制,在工作过程中发现液压泵经常异响,且液压缸工作一段时间后出现漏油现象,严重影响机床使用。针对此现象,通过对机床工作原理及液压系统的工作原理分析,找出问题的根源,有效解决这一问题。

关键词: 液压系统 压力控制 蓄能器

1.引言

组合机床因其自动化程度高,加工效率高,广泛应用在现代制造业中。而组合机床的液压控制系统则是一台组合机床的关键部分,其工作质量高低将直接影响机床工作性能好坏。某公司生产的专用组合机床在工作过程中经常出现油缸漏油、执行动作不同步等故障,严重影响该组合机床的工作效率,必须对该组合机床的液压系统进行维修。

2.组合机床液压系统工作原理分析

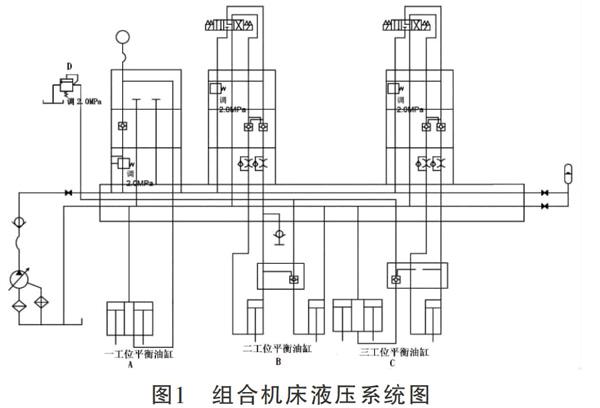

图1为组合机床液压系统原理图,该液压系统由三组叠加阀组成,分别控制三个立式滑台,由于立式滑台有重量,分别配以两个平衡油缸作为立式滑台的配重,液压动力是由变量叶片泵分别供应配重系统和驱动立式滑台上下的动力。

三组油缸的工作过程是:A组是由叶片泵提供的压力经减压阀→单向阀→油缸;B组分为两部分,一部分是由变量叶片泵提供压力经减压阀→电磁阀→液控单向阀→节流阀→二工位立式滑台的主油缸。另一部分是由A组减压阀调定的压力→B组液控单向阀→二工位平衡油缸。C组也是由两部分组成:一部分是由叶片泵提供的压力→减压阀→电磁阀→液控单向阀→节流阀→三工位立式滑台主油缸。另一部分是由经A组减压阀调定的压力→C组液控单向阀→三工位配重油缸。

由图1可以看出三组平衡油缸的压力是由A组减压阀调定的,而使平衡油缸压力保持平稳是由安全阀D维持的。

3.组合机床液压系统的主要问题及改进措施

3.1组合机床液压系统的主要问题

由图1可以看出,三个立式滑台的配重油缸的压力保持平稳,是由安全阀D维持的:A组滑台下降时,使平衡油缸下腔的压力增大,从而使安全阀D溢流口打开,使之泄压,由安全阀D设定的压力保持平稳。B滑台下降时,使驱动滑台的主油缸上腔压力增大使平衡油缸的下腔压力同时增大。当达到液控单向阀设定压力时,液控单向阀打开,经D安全阀使之泄压。可见,也是由安全阀D设定的压力保持平衡的。C滑台同样如此:下降时,使驱动滑台的主油缸上腔压力增大,同时平衡油缸的下腔压力增大,当达到某一值时,液控单向阀打开,经安全阀D泄压保持压力的平稳。实际生产过程中,三个滑台上下运动是同时的,导致安全阀的泄压不能及时完成,平衡油缸的压力忽高忽低,A组滑台的驱动系统经常出现故障,B和C滑台的驱动油缸密封件易损坏,三个滑台的下降位置定位不准。实际生产过程中,A组滑台下降的位置定位要求较高而平衡油缸的压力不稳,导致A组滑台下降位置的准确度达不到生产的工艺要求,且配重液压系统和驱动滑台上下的液压压力是由一个变量叶片泵提供的。当安全阀D泄压时,导致泵的负荷加大,从而使泵经常出现故障。

3.2改进措施

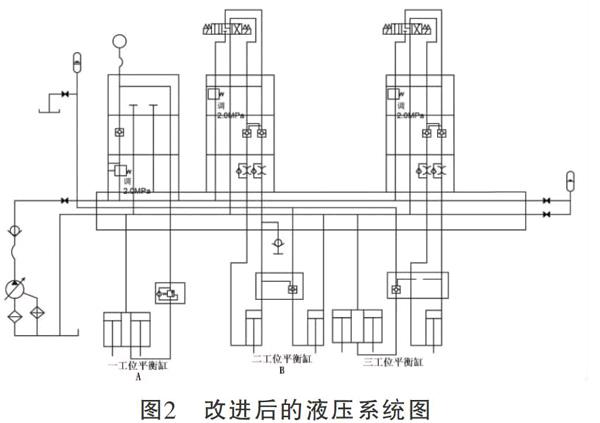

把安全阀D改成由蓄能器替代。因为蓄能器有辅助动力源、保压、补充泄漏、缓和冲击、吸收压力脉动的作用。由于A滑台下降位置准确度要求较高(定位准确度要求较高),把A滑台平衡油缸的下腔口安装一个单向顺序阀,如图2所示。由于实际生产过程中,三个滑台要求同时动作,改进后,平衡油缸的压力非常平稳,即使有波动也由蓄能器吸收,从而使三个滑台下降位置定位准确。在A滑台的平衡油缸上加了一个单向顺序阀,保证加工时滑台下降位置定位更加准确,变量叶片泵的故障率和密封件损坏的故障率大大降低。

4.结语

该液压系统的改进充分考虑了平衡回路的特点,利用蓄能器和单向顺序阀固有的作用,保证了工件的加工精度,缩短了加工工件的时间,从而大大提高了生产效率。该液压系统改进后经安装调试,成功地完成了试制,经过一年多生产检验,证明这个方案切实可行。

参考文献:

[1]左键民.液压与气动技术[M].北京:机械工业出版社,2009.

[2]雷天觉.液压工程手册[M].北京:机械工业出版社,1990.

[3]李寿刚.液压传动[M].北京:北京理工大学出版社,1994.