某单级压气机试验件叶顶碰摩特性研究*

2016-09-21王永亮钟兢军陆华伟

王永亮 钟兢军 崔 颖 陆华伟

(大连海事大学轮机工程学院, 大连 116026)

某单级压气机试验件叶顶碰摩特性研究*

王永亮†钟兢军崔颖陆华伟

(大连海事大学轮机工程学院, 大连116026)

对某型压气机单级试验件气动性能试验中轴系振动特性进行了监测与分析,结果表明,背压变化会导致动叶叶顶与机匣发生碰摩现象,引发轴系低频高幅冲击振动,并给出了引发该型压气机叶顶碰摩的主要因素,以及避免碰摩引起高幅振动的主要改进措施,为轴流压气机级气动特性试验的安全运行提供参考.

压气机,试验,叶顶碰摩,非定常气流力

引言

压气机作为燃气轮机三大部件之一,其设计和稳定运行技术是燃气轮机整机设计的关键[1].现有设计理论的误差评估以及压气机实机内部气流流动细节和级间真实匹配特性均需要试验进行验证和获取[2-4].国外航空发动机行业各大公司及研究单位均已建成压气机级试验台,国内中国航空动力机械研究所[5]、中国航空工业第一集团公司沈阳发动机设计研究所[6]、哈尔滨工业大学[7]、北京航天航空大学[8]、大连海事大学[9]等单位亦具备压气机级试验设备和相关试验能力.

压气机级试验台一般由驱动系统、增速系统、试验件本体、进排气系统、控制测试系统等单元组成,轴系结构复杂,振动影响因素较多.如压气机级试验需获取压气机不同工况点的特性曲线,在每个工作转速都需进行逼近喘振点试验,喘振具有高幅低频特征,对压气机试验件强度和振动影响极大.叶顶泄漏是压气机气动损失重要来源之一[10],因此压气机动叶设计时均需控制叶顶间隙,而在机匣上设置容许叶片刮削的涂层.试验系统进行高速试验时,在离心力作用下,叶片会发生扭转、弯曲以及伸长等变形,如果转子涡动较大,势必引发叶顶与机匣涂层刮削碰摩[11-13].此类复杂激励使得压气机级试验轴系振动特性较为复杂[14],突发轴系振动问题引发的试验事屡见不鲜.因此,有必要对压气机级试验系统振动监测数据进行深入分析,探索振动故障产生的机理,给出避免发生该类故障的措施.

本文对某型压气机单级试验件叶顶碰摩进行实验,对叶顶碰摩前后各测点振动特征和压气机气动特性数据进行采集,分析给出叶顶碰摩原因和改进措施,为压气机级试验系统安全可靠运行提供振动监测和故障诊断的参考.

1 试验台及测试系统

压气机级试验系统主要由进排气系统、增速器、直流电机调速系统、空压机和轴向力平衡空气系统、滑油系统、振动测量系统、退喘系统、电气系统及测试和视频监控系统组成(图1为试验系统实物图).

图1 压气机级试验系统实物图Fig. 1 Axial flow compression system

试验台采用自动控制与测量系统,可实现控制室远程操作.可以进行跨音压气机级/风扇试验研究,也可用于旋转冲压压缩转子等新型压缩系统的性能测试与试验验证.主要技术指标:空气流量2~12 kg/s;进口最低压力0.05 MPa;出口最高压力0.3 MPa;出口最高温度473 K;排气蜗壳外径Φ500,排气蜗壳内径Φ400;试验系统的最高转速可以达到44 000 r/min.

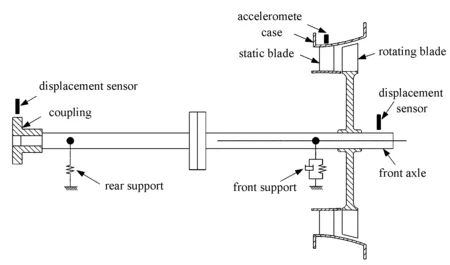

图2和图3分别为单级压气机级试验件实物图和转子结构示意图.

图2 级试验件实物图Fig. 2 The test rig of a single-stage compressor

图3 单级压气机试验件转子结构示意图Fig.3 Rotor-bearing system of a single-stage compressor

试验件转子采用0-1-1支撑布局,前支撑采用弹性鼠笼+挤压油膜阻尼器,后支撑采用弹性支撑结构,转子重约20 kg,转子结构示意见图3.

转子上盘轴之间采用止口为主定位、精密螺栓为辅定位、传扭的连接方式.联轴器轴和转轴之间采用双定位(分别为小过盈、小间隙配合)、花键传扭的连接方式.

考虑热膨胀,转子采用前滚珠后滚棒的支撑形式,转子轴向前支点定位,叶片盘采用悬壁式支撑.

转子叶片盘直径约为Φ350 mm,动叶叶片数为36,静叶叶片数为46片,试验转速23 300 r/min.

为监测和记录试验过程转子和机匣振动状态,在转子动叶盘前轴头处和联轴器位置安装电涡流位移传感器,在机匣静叶盘和后支撑处分别安装加速度传感器.

电涡流位移传感器采用GE Bently Nevada 3300 NSv型,线性范围0.25~1.75 mm,测量频率0~10 kHz.加速度传感器采用丹麦B&K 4371V型压电式加速度计,最大测量频率12.6 kHz.数据采集处理系统采用B&K3050-A-060 6通道 LAN-XI模块,最高分析频率为51.2 kHz,分析软件PULSE LabShop Version 14.

振动数据分析频率为0~25.6 kHz,采样频率65.536 kHz,利用滤波器滤除25.6 kHz以上频率信号,以免发生频率混叠.傅立叶分析单样本数据为16 384个,对250 ms采集的16 384个数据点进行快速傅立叶变换,得到每个采样样本的频谱图.

2 试验结果及分析

对压气机单级试验件在转频为388 Hz工况点进行气动特性测量试验,在该转速下,通过改变级后流量来控制背压变化,以获得压比和等熵效率随流量的变化规律.

图4 叶片刮壁前后各测点振动时间历程图Fig. 4 Timehistory of the spectrum at the measurement points before and after blade and stator rubbing

图4为压气机进行气动特性测量试验过程90 s内,转子轴头处、联轴器处振动位移和机匣静叶盘处振动加速度时间历程图.

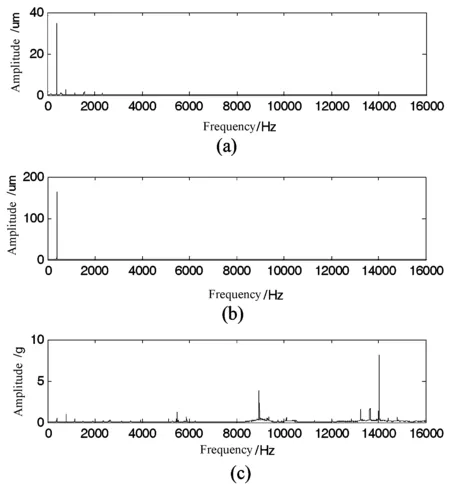

从图4可以看出,联轴器处轴振比轴头处剧烈,0~36 s,各测点振动值均在可接受范围内.图5为20 s时各测点频谱图,转子轴头和联轴器处以基频振动为主,没有大幅高频振动.机匣处加速度频谱基频振动幅值较小,而13 968 Hz(36倍频)频率振动幅值较大,这是因为动叶片数量为36,静叶受动叶激励力基本频率36*388=13 968 Hz,由此可见,动叶对机匣有较大的激励,试验件设计时需调整机匣固有频率,以防止共振导致螺栓松动等故障发生.

图5 叶片刮壁前各测点振动频谱图Fig. 5 Frequency spectrumat the measurement points before blade and stator rubbing

图4中从第37 s开始,压气机突然发生叶尖刮削机匣涂层,各振动测点出现低频高幅值冲击振动特征,冲击频率约为1.18 Hz,由于振动信号采样频率过高,每个样本时间为250 ms,因此在各测点频谱中并未显示1.18 Hz的大幅低频成分.

图6为第60 s各测点频谱图.

图6(a)轴头频谱中出现了低频振动(约为0.43倍频),疑为轴头处挤压油膜阻尼器油膜低频涡动频率.而图6(b)联轴器处位移频率图中并未出现类似轴头处的0.43倍低频(转子后轴承未加积压油膜阻尼器),由此可见,挤压油膜阻尼器在轴系碰摩条件下可能导致轴系低频涡动.

从图6(c)和(d)可知,叶片刮壁时,机匣频谱出现2、3、4、5等倍频,为典型碰摩故障特征.

图6 叶片刮壁后各测点振动频谱图Fig. 6 Frequency spectrumat the measurement points after blade and stator rubbing

叶顶外径由于离心力作用而随转子转速升高增大,且叶轮盘除相对机匣旋转外,还绕涡动中心进行涡动运动,在这两类效应作用下,动叶片叶顶可能会与机匣碰摩,发生刮壁现象,现场表现为出现刺耳间断噪声.

图7 叶片刮壁机匣涂层痕迹Fig. 7 General view of the coat after blade and stator rubbing

另一方面,压气机工作时,叶片受气流力的影响会沿轴向逆压方向变形,如果在一定转速下,降低出口流量,叶轮盘出口静压随之下降,叶片轴向逆压方向变形量会因前后压差变小而降低,而本文压气机试验件叶片和机匣是收缩结构(如图3所示),因此回弹后的叶片与机匣涂层发生碰摩.图7为发生叶顶刮壁后,机匣封严涂层磨损后实物图.

因此,对于本文压气机试验件,引发叶顶碰摩的主要原因有以下三类:

(1) 转速升高导致叶片伸长;

(2) 转子振动过大引发叶顶碰摩;

(3) 试验件作特性试验时,背压变化引发叶片轴向变形量变小,回弹后的叶片与收缩结构机匣发生碰摩.

而针对以上原因,对应避免叶顶碰摩的措施如下:

(1) 提高轴系动平衡精度,增大前轴承支撑刚度,优化轴系动力学特性,以降低轴系试验转速范围内振动;

(2) 高速试验时,降低轴系升速率,缓慢升速,使叶顶逐渐并充分刮削机匣涂层后再进行气动特性试验;

(3) 将机匣叶轮盘处的收缩结构改为平直结构,以避免叶片因流量降低发生回弹后产生刮壁.

3 结论

对某单级压气机试验件叶顶刮壁导致超低频高幅振动及转轴低频涡动特性进行研究,并分析了叶片刮壁产生的原因及解决措施,得到以下结论:

(1) 轴系振动过大,转速升高和级后背压变化均可能引起压气机试验件叶顶刮削机匣.

(2) 叶片刮削机匣涂层会引起轴系高幅冲击振动,尤其会引发压气机与增速器连接的联轴器发生极大幅值振动,进而可能导致增速器轮齿磨损甚至发生机毁事故.

(3) 压气机级试验件设计加工时,须优化轴系动力学特性,提高动平衡精度,并从结构上避免叶片轴向变形而发生刮壁现象.

(4) 压气机级试验件试验时一旦发生刮壁现象,须停止升速和节流操作,使叶顶逐渐并充分刮削机匣涂层后再进行升速或气动特性测量试验.

1杨灵,温珍荣. 多级轴流压气机级间性能试验研究. 燃气涡轮试验与研究,2012,25(4):12~15 (Yang L,Wen Z R. Experimental research on inter-stage performance of multistage axial flow compressor.GasTurbineExperimentandResearch,2012,25(4):12~15 (in Chinese))

2林左鸣,李克安,杨胜群. 航空发动机压气机转子叶片声激振试验研究. 动力学与控制学报,2010,8(1):12~18 (Lin Z M, Li K A, Yang S Q. Experimental research on soundwaves excitation to aero-engine compressor rotor blade.JournalofDynamicsandControl,2010,8(1):12~18 (in Chinese))

3李继超,刘乐,童志庭,林峰,聂超群. 轴流压气机叶顶喷气扩稳机理试验研究. 机械工程学报,2014,50(22):171~177 (Li J C, Liu L, Tong Z T, Lin F, Nie C Q. Experimental investigation of stability enhancement mechanism with tip air injection in axial compressor.JournalofMechanicalEngineering,2014,50(22):171~177 (in Chinese))

4武卉,张国旺,杨明绥. 高压压气机进气压力畸变试验. 航空动力学报,2014,29(7):1660~1666 (Wu H, Zhang G W, Yang M S. Experiment on inlet pressure distortion of high-pressure compressor.JournalofAerospacePower, 2014,29(7):1660~1666 (in Chinese))

5旷桂兰,姚峥嵘,王道波等. 某涡轴发动机整机逼喘试验研究. 航空动力学报,2009,24(3):588~595 (Kuang G L,Yao Z R,Wang D B, et al. Surge experimentation research for a whole turbine-shaft engine.JournalofAerospacePower,2009,24(3):588~595 (in Chinese))

6赵全春. 压气机试验用的三种压力畸变发生器及试验结果. 航空发动机,1995(3):28~38 (Zhao C Q. Three kinds of pressure distortion generator for compressor test and test results.Aeroengine,1995(3):28~38 (in Chinese))

7陈浮,陆华伟,顾中华,王仲奇. 轴向间隙对压气机时序效应影响之一: 总性能. 工程热物理学报,2007,28(2):232~234 (Chen F, Lu H W, Gu Z H, Wang Z Q. Clocking effect of compressor with different axial gaps part-overall performance.JournalofEngineeringThermophysics,2007,28(2):232~234 (in Chinese))

8丁建国,邹学奇,吴志青,等. 某小型涡扇发动机增压级设计与试验验证. 航空动力学报,2008,23(8):1519~1522 (Ding J G, Zou X Q, Wu Z Q, et al. Design and experiment demonstration of a booster of small turbofan engine.JournalofAerospacePower,2008,23(8):1519~1522 (in Chinese))

9韩少冰. 叶尖小翼控制压气机叶顶间隙流动的研究[博士学位论文]. 大连:大连海事大学,2013 (Han S B. Exprimental and numerical investigation of compressor tip clearance flow control using blade tip winglet[PhD Thesis]. Dalian: Dalian Maritime University,2013 (in Chinese))

10杜娟,林峰,张宏武,黄伟光. 某跨音速轴流压气机转子叶顶泄漏流的非定常特征. 工程热物理学报,2009,30(5):749~752 (Du J, Lin F, Zhang H W, Huang W G. Numerical simulation on unsteady tip leakgae flow in a transonic axial fan rotor.JournalofEngineeringThermophysics,2009,30(5):749~752 (in Chinese))

11温登哲,陈予恕. 航空发动机机匣动力学研究进展与展望. 动力学与控制学报,2013,11(1):12~19 (Wen D Z, Chen Y S. Review and prospect on the research of aero-engine casing dynamics.JournalofDynamicsandControl,2013,11(1):12~19 (in Chinese))

12Kallesoe B S, Hansen M H. Some Effects of Large Blade Deflections on Aeroelastic Stability. In: 47th AIAA Aerospace Sciences Meeting Including The New Horizons Forum and Aerospace Exposition, Orlando, Florida, 5-8 January 2009, AIAA, 2009

13Sakulkaew S, Tan C S, Donahoo E, Cornelius C, Montgomery M. Compressor efficiency variation with rotor tip gap from vanishing to large clearance.ASMEJournalofTurbomachinery, 2013,135:031030-031030- 10.

14马辉,太兴宇,李焕军,闻邦椿. 旋转叶片—机匣碰摩模型及试验研究综述. 航空动力学报,2013,28(9):2055~2069 (Ma H, T X Y, Li H J, Wen B C. Literature survey of rub-impact model and experiment of rotating blade and casing.JournalofAerospacePower,2013,28(9):2055~2069 (in Chinese))

*The project supported by the National Natural Science Foundation of China (51606023,51436002), Liaoning Natural Science Foundation Project (2015020130), the Fundamental Research Funds for the Central Universities (3132015026,3132014319)

† Corresponding author E-mail: wangyl@dlmu.edu.cn

4 November 2015,revised 15 November 2015.

ANALYSIS OF BLADE RUB-IMPACT CHARACTERISTICS IN A SINGLE STAGE COMPRESSOR TEST RIG*

Wang Yongliang†Zhong JingjunCui YingLu Huawei

(MarineEngineeringCollege,DalianMaritimeUniversity,Dalian116026,China)

The vibration characteristics of a single stage compressor test rig were studied and analyzed through aerodynamic characteristics testing. The results shown that the change of back pressure led to the rub-impact between blade and casing, and the low frequency and high amplitude vibration also occurred. Moreover, the main factors of blade rub-impact were investigated, and some improvements were given to avoid the blade rub-impact. The results in this paper provide the reference to the safe operation of axial flow compressor test in investigating the aerodynamic characteristics.

compressor,test,blade rub-impact,unsteady flow force

E-mail: wangyl@dlmu.edu.cn

10.6052/1672-6553-2015-84

2015-11-04收到第1稿,2015-11-15收到修改稿.

*国家自然科学基金资助项目(51606023,51436002),辽宁省自然科学基金项目(2015020130),中央高校基本科研业务费专项资金资助(3132015026,3132014319)