新型超音速旋流分离器流场分析与性能评估

2016-09-20韩中合赵豫晋肖坤玉张士兵

韩中合,赵豫晋,肖坤玉,张士兵

(华北电力大学电站设备状态监测与控制教育部重点实验室,河北 保定 071003)

新型超音速旋流分离器流场分析与性能评估

韩中合,赵豫晋,肖坤玉,张士兵

(华北电力大学电站设备状态监测与控制教育部重点实验室,河北 保定 071003)

为了解决实际开采过程中高压天然气的含水问题,结合气体动力学和流体热力学原理,设计了一套前置式超音速旋流脱水装置,围绕新装置进行了流场模拟和性能分析两方面研究。首先根据几何尺寸建立了三维数值计算模型,并结合RNG k-ε湍流模型对超音速分离器内部流场进行了模拟,得出了装置轴心线上天然气压力、温度、马赫数等特性参数的分布规律,同时对不同截面上参数的径向变化进行了分析;最后根据露点降和分离效率评估了超音速旋流分离器的工作性能,结果表明:在喷管出口处马赫数为1.51,膨胀最低温度可达140K,切向旋流速度为160m/s,可以实现水蒸气的充分凝结和分离;当压损比达到70%时,可以得到32℃的露点降,而且装置对于变压力、变温度工况具有很好的适应性,完全可以满足生产实际要求。

前置式超音速分离器;天然气流场;数值模拟;激波;离心分离;性能研究

井口直接开采出来的天然气中含有大量水和重组分,这些物质在输送过程中易发生凝结,不仅会堵塞管道,降低整个管路的有效输送能力,而且天然气中的CO2和H2S溶于游离水会形成酸,对设备造成腐蚀。近年来,在传统脱水技术的基础上,产生了一种更加经济可靠的技术——超音速旋流脱水技术[1-4]。该技术利用动力学和热力学原理,把气体高速膨胀冷凝与旋流分离相结合,从而实现了水蒸气与重组分从天然气中的分离,具有效率高、工艺简化、长期可靠、绿色环保等优点[5-9]。

鉴于此,超音速旋流脱水技术得到了全世界的重视,荷兰埃因霍恩科大学[10]最先对超音速分离技术进行了基础理论研究和数值模拟计算,为Twister的研发奠定了基础。俄罗斯天然气研究院提出了超音速分离管的改进方案,并通过实验进行了验证。JASSIM 等[11]使用精确的实际气体状态方程,利用CFD模型计算分析了高压天然气激波位置的变化规律。

但是国内对于超音速旋流分离装置的报道仅限于商业新闻层面,关键部件的设计也大多依赖于经验,缺乏完整的理论计算方法,由于经验设计的不确定性导致所设计出来的脱水装置的效率达不到理想效果[12-15],因而需要在已知理论分析的基础上进一步改进结构。了解超音速分离装置内部详细的流场变化则是整个优化过程的基础。本文参照国外成熟的分离器结构,把旋流分离器放在入口段,避免了原有后置式的激波产生问题,同时对其他部件重新进行相应的优化设计,提出了一套满足生产现场高压条件下的新型前置式超音速旋流分离器结构。在此基础上建立了三维数值模型,得到了分离器内部流场参数的变化规律。最后通过露点降和分离效率分析了超音速旋流分离器的工作性能,验证了所设计装置的实用性。

1 工作原理与结构设计

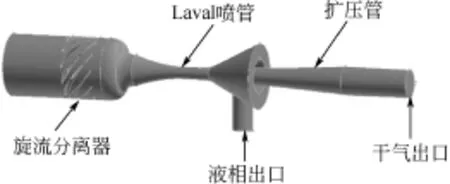

前置式超音速旋流脱水装置的结构简单(图1),主要由旋流发生器、Laval喷管、扩压器等部件组成。旋流器位于装置入口,高压含湿气流经过旋流器后,受离心力的作用,将以一定的切向速度进入Laval喷管,在喷管中气体轴向高速膨胀与切向旋流同时进行;天然气中的水蒸气和重组分在所形成的低温低压环境下凝析出来,并被甩向装置壁面,最终由液相出口排出;脱掉水分的干气之后流经扩压器,压力和温度得到一定回升,整个分离过程结束。相比于后置式旋流分离器,前置式旋流分离器不会因高速气流与分离器叶片的碰撞而产生激波损失,有效地避免了旋流激波对低温低压环境的破坏,与此同时,气体冷凝和气液分离都集中在 Laval渐扩喷管中,由此优化了装置的整体结构。

图1 前置式超音速旋流分离器

按照现场压力 0.6MPa、温度 300K、开采量20×104m3/d的工况进行设计,采用基于BWRS实际气体状态方程计算喉部尺寸,维托辛斯基曲线法设计Laval喷管的渐缩段,特征线解析法设计超音速旋流分离器的扩压段;考虑对气液分离的有利性和实际加工的方便性,选择可以减小液滴沉降距离的圆环结构作为分离腔;为了使装置具有较大流通能力,旋流器前无激波发生,经过叶片后能形成较大的离心力,最终确定旋流器上选用12个扭曲角为30°的E186型叶片,叶片安装角为40°。所设计装置的几何尺寸为:入口旋流段60mm,Laval喷管段150mm,稳流直管段110mm,扩压段80mm,出口直管段100nm,入口直径36mm,喉部直径9mm,喷管出口直径12mm。

2 流场分析

2.1 控制方程组与计算模型

天然气在超音速旋流分离装置内的流动遵循连续性方程、动量守恒方程和能量守恒方程,除此之外,由于内部流动涉及高速旋流膨胀,选择能够准确描述这种复杂流场的湍流模型显得非常重要。通过分析对比现有的湍流模型,综合考虑计算精度和迭代速度,本文选择了适用于高雷诺数湍流场的RNG k-ε模型。

2.2 网格划分

根据所设计超音速旋流脱水装置的结构,使用前处理软件Gambit建立实体模型并进行网格划分。由于装置整体结构比较复杂,所以先采用非结构四面体网格进行整体划分,在此基础上对一些旋流强度大的地方进行局部加密,最终得到整个模型的单元数为244万。

2.3 计算方法与边界条件

在模拟过程中,可以认为装置内壁是没有滑移和渗流的绝热壁面,并取操作压力为 0Pa,以可压缩天然气为工作介质,基于密度进行求解,在求解过程中压力差值选择SIMPLE算法,为了确保计算精度,能量、动量和密度选项采用二阶迎风有限体积离散格式;边界条件采用压力进口(0.6MPa,300K)和压力出口(0.25MPa,250K),并且指定湍流强度(0.05)和黏性比(10),为了避免发散,适当降低各方程的亚松弛因子。

2.4 模型验证

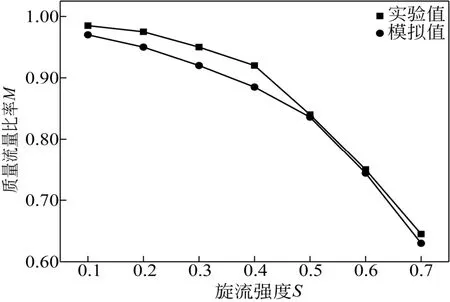

采用Boerner关于超音速喷管中旋流强度S和质量流量比率 M的实验测量数据对所建模型进行验证,实验中所采用的介质为可压缩空气,喷管的几何数据以及进出口实验数据均取自文献[15]。

图 2表明模拟计算结果与实验结果基本相对应,可见所提出的模型能够较准确地描述天然气在超音速分离装置内的流动,因此可以被用来开展系统研究。

2.5 模拟结果与流场分析

对于超音速旋流脱水装置的内部流场,研究其中心轴线上的参数变化,能够直观准确地反映整个装置的设计是否符合要求。

由图3中天然气压力沿中心轴线的变化曲线图可以发现,在超音速旋流脱水装置的入口段,天然气压力保持平稳,之后经过旋流器,产生切向速度,压力同样基本保持不变;继而进入到Laval喷管,压力能不断变成气流动能,压力随着轴向距离的增大而不断减小,在喷管渐缩段压力下降尤为明显,并在喷管渐扩段出口 x=0.21m处达到压力最低值0.05MPa;仔细观察可以发现,在旋流分离器的排液口后,压力会发生一个突然升高,这是因为在此处发生了激波;最后在扩压器的作用下,压力得到一定的回升。

图2 模拟结果与实验结果比较图

图3 天然气压力沿中心轴线的变化曲线

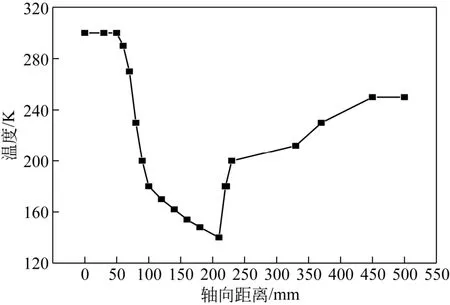

图4是天然气温度沿中心轴线的变化曲线图。由图4可见,在旋流器之前的阶段,温度基本上不发生变化,随着气流不断沿轴向运动,温度在Laval喷管收缩段大幅降低,并在渐扩段出口达到最低值,最低温度为 140K,至此装置中的低温低压环境形成,为天然气中所含水蒸气的凝结提供了所有条件;排液口之后发生激波,温度会陡然升高,使得未分离出去的微量小液滴蒸发为水蒸气,和天然气干气一并进入扩压器,温度进一步得到回升。

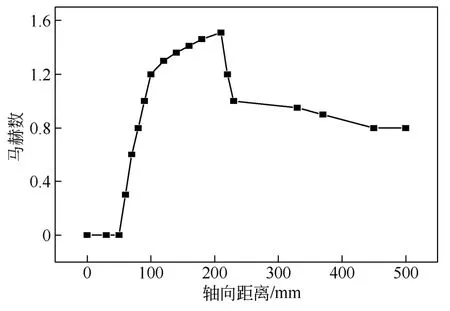

图 5是天然气马赫数沿中心轴线的分布曲线图。从图5中可以发现,气流缓慢平稳地经过旋流分离器,接着进入到Laval喷管中加速膨胀,在收缩段马赫数变化尤为明显,渐扩段马赫数会发生轻微波动,这是由于在渐扩段形成的低温低压环境会影响天然气流的膨胀过程,造成流动不稳定所致,最终在超音速喷管出口处,达到最大马赫数1.51;但是在排液口之后马赫数会有一个突然降低,这是因为发生了激波,使得一部分动能转化成了其他能量形式,超音速气流在装置内部停留时间非常短,只有几毫秒,水合物还来不及形成就会流动到下一个地方,从而从根本上杜绝了水合物的形成。

图4 天然气温度沿中心轴线的变化曲线

图5 天然气马赫数沿中心轴线的变化曲线

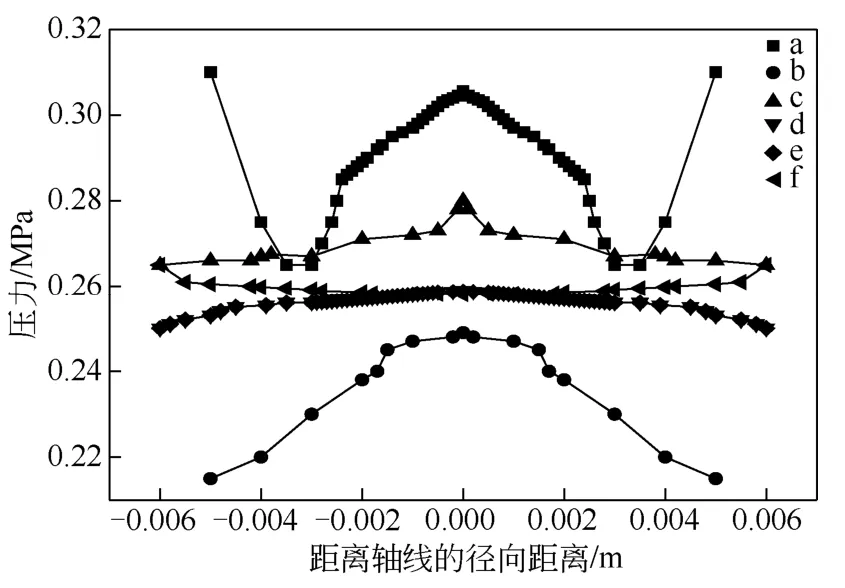

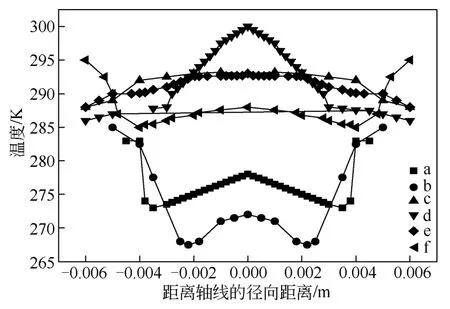

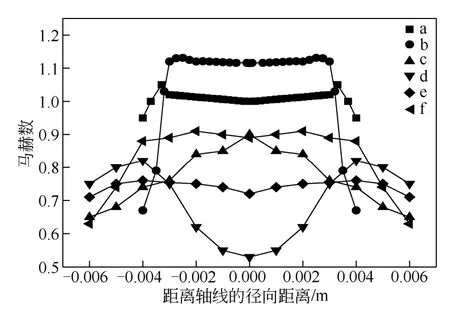

单单了解装置中心轴线上的参数变化是远远不够的,装置能否成功地把水分离出来,不同截面上的参数变化同样重要,在此特地取6个有代表性的截面进行分析。这些截面分别是:喷管喉部截面a,距离入口150mm处的渐扩段截面b,排液口出截面c,直管段中心位置截面d,距离入口360mm处的扩压器截面e和脱水装置的出口截面f。

由图6和图7可见,天然气在不同截面上和同一截面上不同径向距离的参数变化都是很大的。在压力变化图中,a、b曲线沿径向压力梯度变化比较大,这是因为在喷管中不仅有切向旋流,还同时进行着轴向膨胀,造成了整个流动的不稳定,在气液分离口处,液体分离引起了天然气的流量变化,使得曲线c产生了一定的压力波动;对于其他曲线,这时候天然气已经完成了脱水,气流进入一个稳定的恢复阶段,所以径向上的压力变化就变得非常小了,此时曲线较为平稳。在温度变化图中,a、b曲线中心温度低于管壁侧温度,因为在喷管段气流的湍动非常剧烈,流动极不稳定,与装置壁面产生了摩擦,导致壁面附近温度比中心高,在气液分离口后,激波的产生也使曲线c有了和a、b同样的趋势;除此之外的其他截面,通过观察图7可以发现,有两个明显的特点:一是这些地方的中心位置温度比靠近装置壁面附近的温度要高;二是这些温度变化具有分层现象。这两点是非常想看到的,天然气中的水蒸气在低温低压用下凝结成为小液滴,又在旋流离心力的作用下被甩向壁面,壁面附近的温度比中心温度低,保证了液滴不会因为摩擦或者激波引起的温度升高而再次蒸发。

不同截面处马赫数径向变化反映了装置内部天然气速度的变化情况,这对于以后提高分离效率的研究意义重大。由图8可见,喷管喉部截面马赫数径向变化较小,喉部马赫数的稳定对天然气整体流动的稳定性非常有利;扩压器截面e马赫数变化趋势较为平稳,这是由于扩压器可以恢复脱水后干气的压力,起到了稳定缓冲作用的缘故;同时可以发现,从装置壁面到中心轴线,马赫数有先增大再减小的一个趋势。

图6 天然气压力在不同截面上的径向变化曲线

图7 天然气温度在不同截面上的径向变化曲线

图8 天然气马赫数在不同截面上的径向变化曲线

通过模拟,发现旋流发生器能够产生 160m/s的切向速度,这就保证了旋流产生的离心力可以把凝结出来的小液滴顺利甩向壁面。

3 性能评估

在实际工程上,天然气脱水装置性能的好坏是通过露点降这一指标进行评价的,但是由于超音速脱水方法是牺牲了一部分压力来完成的,所以需要考虑压降的影响,小的压力损失,高的露点降,这就是好的天然气旋流脱水装置。两个参数定义如式(1)、式(2)。

式中,pe为环境压力,取0.1MPa;p0为超音速分离器的入口压力,MPa;pd为干气出口压力,MPa;Tin为分离器入口气体露点,K;Tout为干气出口露点,K。

图9为入口压力分别为0.4MPa、0.5MPa、0.6 MPa和0.7MPa条件下的露点降跟随压力损失比变化的情况,横向比较可发现,对于一定进口压力,露点降随着压力损失比的增大而增大,露点降低的速度也随之越来越快,这是因为损失的压力越大,创造的环境温度就越低,越有利于天然气中水分的凝结与分离;纵向比较可以发现,对于一定的压力损失比,入口压力的增大会获得更高的露点降,而且在压力损失比相同的增量条件下,进口压力越高,天然气的露点降越大。在入口压力为0.6MPa、压力损失比达到70%时,有最大的露点降32℃,更大的压力降在工程上不允许发生,因为过大的压降牺牲了天然气管道运输的动力,造成了很大的能量浪费。

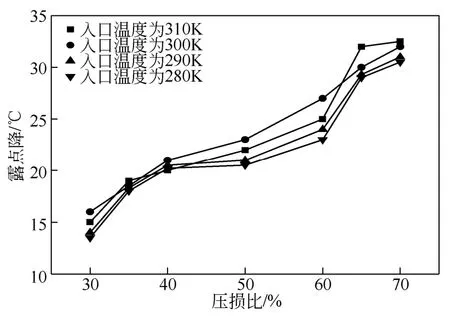

图 10为超音速旋流脱水装置温度进口分别为310K、300K、290K、280K条件下的露点降跟随压力损失比变化的情况,横向比较与之前相同,想要获得大的露点降,需要更多的压力损失来提供;当然出口压力不能无限制的低,这样不符合实际工业要求;入口温度对于露点降的影响不大,尤其是在低压损范围内,通过对比分析,选择300K作为一般的入口温度时,是一种最优选择,在相同压力损失的时候能获得最大的露点降。

图10 不同入口温度条件下露点降跟随压损比变化曲线

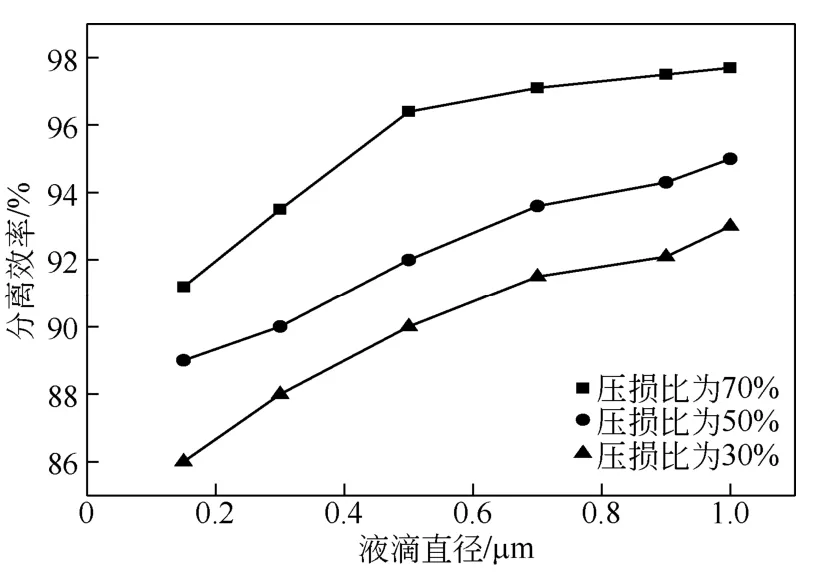

图11 不同压损下的分离效率跟随液滴直径变化曲线

分离效率是指经过超音速旋流脱水装置冷凝分离出来的液态水的量占装置入口混合工质中水蒸气质量的百分比,它只与分离器的性能有关,定义脱液效率为式(3)。

式中,m1为进入分离器中水蒸气的质量流量,kg/s;m2为分离器液相出口捕捉到的水的质量流量,kg/s。

从图11中的对比关系可以看出,液滴直径对超音速分离装置的分离效率有直接影响,分离效率随着液滴直径的增大而增大,原因是在其他条件相同的时候,直径大的液滴受到的离心力大,容易被甩到壁面上,进而被捕捉。同时,压损比增大,分离效率呈现出增大趋势,在入口压力为0.6MPa、压损比为70%时,脱液效率可以达到97.3%,可见超音速分离装置具有很好的脱水效果。

4 结 论

(1)结合生产实际过程中天然气脱水的处理要求,借鉴国外成熟的分离器结构,独立设计出一套新型前置式超音速旋流脱水装置。在此基础上建立了三维数值模型,通过数值计算,准确分析了内部流场参数分布情况,发现所设计的装置能够提供水蒸气凝结所需的低温低压环境和液滴旋流分离所需的足够动力。

(2)通过分离器的性能研究,发现在入口压力为0.6MPa、温度为300K、压损比为70%时,可获得最大露点降为32℃。改变进出口压力和温度,装置同样能够获得较为理想的露点降,由此可知所设计的超音速旋流分流装置对于压力、温度变化具有很好的适应性。

(3)模拟与性能评估结果显示新型超音速旋流脱水装置虽然能够完成脱水,但是还有一部分液滴分离不完全,对此可以考虑优化部分结构来提高脱液效率,这将是下一步工作的重点。

[1]AJAEE SHOOSHTARI S H,SHAHSAVAND A.Reliable prediction of condensation rates for purification of natural gas via supersonic separators[J].Separation and Purification Tech.,2013,116:458-470.

[2]MAHMOODZADEH V B,SHAHSAVAND A.Analysis of supersonic separators geometry using generalized radial basis function artificial neural networks[J].J.of Natural Gas Sci.and Eng.,2013,13:30-41.

[3]LIU Hengwei,LIU Zhongliang,FENG Yongxun,et al.Characteristics of a supersonic swirling dehydration system of natural gas[J].Chinese Journal of Chemical Engineering,2005,13(1):9-12.

[4]WEN Chuang,CAO Wenxue,YANG Yan.Swirling flow of narural gas supersonic separators[J].Chem.Eng.and Processing:Process Intensification,2011,50(7):644-649.

[5]BROUWER J M,EPSOM H D.Twister supersonic gas conditioning for unmanned platforms and subsea gas processing[C]//Offshore Europe 2003 Oil and Gas Exhibition and Conference Aberdeen,UK:Society of Petroleum Engineers, 2003:219-225.

[6]刘兴伟,刘中良,李艳霞.超音速分离管中水蒸气凝结相变的数值研究[J].热科学与技术,2014,13(3):198-205.

[7]文闯,曹文学,杨燕,等.环形超声速喷管内天然气流场特性[J].化工进展,2011,30(4):720-724.

[8]WEN Chuang,CAO Wenxue,YANG Yan.Numerical simulation of natural gas flows in diffusers for supersonic separators[J].Energy,2012,37(1):195-200.

[9]PRAST B,LAMMERS B,BETTING M.CFD for supersonic gas processing[C]//Fifth of the International Conference on CFD in the Process Industries CSIRO,Melbourne,Australia,2006.

[10]LUUTEN C C M.Nucleation and droplet growth at high pressure[D].The Netherlands Department of Applied Physics Eindhoven University of Technology,1998.

[11]JASSIM E,ABDI M,MUZYCHKA Y.Computational fluid dynamics study for flow of natural gas through high-pressure supersonic nozzles:Part 2.Nozzle geometry and vorticity[J].Petroleum Science and Technology,2008,26:1773-1785.

[12]曹文学,陈丽,杜永军,等.超声速旋流天然气分离器的旋流特性数值模拟[J].中国石油大学学报,2007,31(6):79-82.

[13]刘兴伟,刘中良,鲍玲玲.旋流后置型超音速分离管数值模拟与实验研究[J].低温工程,2014,1:37-44.

[14]刘兴伟,黄玲艳,鲍玲玲,等.旋流器位置对超音速分离管内部流场影响研究[J].工程热物理学报,2014,35(9):1817-1820.

[15]BOEMWR C J,SPARROW E M,SCOTT C J.Compressible swirling flow through convergent-divergent nozzles[J].Wärme-und Stoffübertragung,1972,5(2):101-115.

Flow field analysis and performance evaluation on new supersonic swirling separator

HAN Zhonghe,ZHAO Yujin,XIAO Kunyu,ZHANG Shibing

(Key Laboratory of Condition Monitoring and Control for Power Plant Equipment,North China Electric Power University,Baoding 071003,Hebei,China)

To solve the problem of the high-pressure natural gas containing water vapor in real oil production,a type of front-placed supersonic dehydration device was designed according to gas field condition and gas well drilling technology parameters.Both numerical simulation and performance study were carried out for the new device.Based on the physical dimension,a three-dimensional CFD model was established,and the RNG k-ε turbulence model was selected to simulate the internal flow field of the supersonic separator.The separation parameters such as pressure,temperature,velocity and Mach number along the axis inside the supersonic separator were investigated.The flow characteristics along the radial direction in different sections were also discussed.In addition,the performance of the device was also carried out to validate the numerical model.The results showed that the Mach number could reach 1.51 at a low temperature of 140K and the tangential velocity was 160m/s,which can realize fully water vapor condensation and separation.When pressure loss ratio was 70%,the dehydration of dry gas could be up to 32℃.At the same time,the new device accommodating to variable pressures and temperatures completely meets the requirements of actual production.

front-placed supersonic separator;natural gas flow field;numerical simulation;shock-wave;centrifugation;performance evaluation

TQ 051

A

1000-6613(2016)09-2715-06

10.16085/j.issn.1000-6613.2016.09.012

2016-01-25;修改稿日期:2016-02-17。

国家自然科学基金项目(51306059)及中央高校基本科研业务专项基金(2015MS107)。

及联系人:韩中合(1964—),男,教授,博士,研究方向为热力设备状态监测与故障诊断及两相流计算测量。E-mail han_zhonghe@163.com。