煤炭快速装车系统监测与控制技术研究现状

2016-09-20王洋洋鲍久圣阴妍汤林立张涛

王洋洋, 鲍久圣,2, 阴妍, 汤林立, 张涛

(1.中国矿业大学 机电工程学院, 江苏 徐州 221116;2.江苏省矿山智能采掘装备协同创新中心, 江苏 徐州 221008;3.徐州联硕自动化设备有限公司, 江苏 徐州 221149)

煤炭快速装车系统监测与控制技术研究现状

王洋洋1,鲍久圣1,2,阴妍1,汤林立3,张涛3

(1.中国矿业大学 机电工程学院, 江苏 徐州221116;2.江苏省矿山智能采掘装备协同创新中心, 江苏 徐州221008;3.徐州联硕自动化设备有限公司, 江苏 徐州221149)

在简单介绍煤炭快速装车系统的基础上,从其监测与控制技术入手,着重论述了储煤仓、输煤系统、称重系统、液压系统及车辆定位与识别系统等子系统的监测技术研究现状,总结了模糊控制、神经网络控制和专家控制等智能控制技术在快速装车系统中的应用现状,指出了煤炭快速装车系统监测控制技术的发展趋势。

煤炭快速装车系统; 监测技术; 智能控制

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160902.1011.007.html

0 引言

随着年产量突破千万吨的大型煤矿不断涌现,越来越多的大型选矿厂引入了快速装车系统。快速装车系统是一种采用自动控制方式将煤炭等固体物料按照规定的重量连续地称量并将其装入到列车车厢中的高效装载系统[1-2],具有装车速度快、称量精度高、工作效率高等特点[3-4]。煤炭快速装车系统高效、稳定工作性能的实现得益于监测控制技术的应用,监测控制技术的逐渐成熟将会进一步促进快速装车系统的发展。因此,研究煤炭快速装车系统监测控制技术具有重要的意义。本文在介绍煤炭快速装车系统的基础上,从监测与控制技术入手,论述了储煤仓、输煤系统、称重系统、液压系统及车辆定位与识别系统等子系统的监测技术研究现状,并指出了煤炭快速装车系统监测控制技术的发展趋势。

1 煤炭快速装车系统

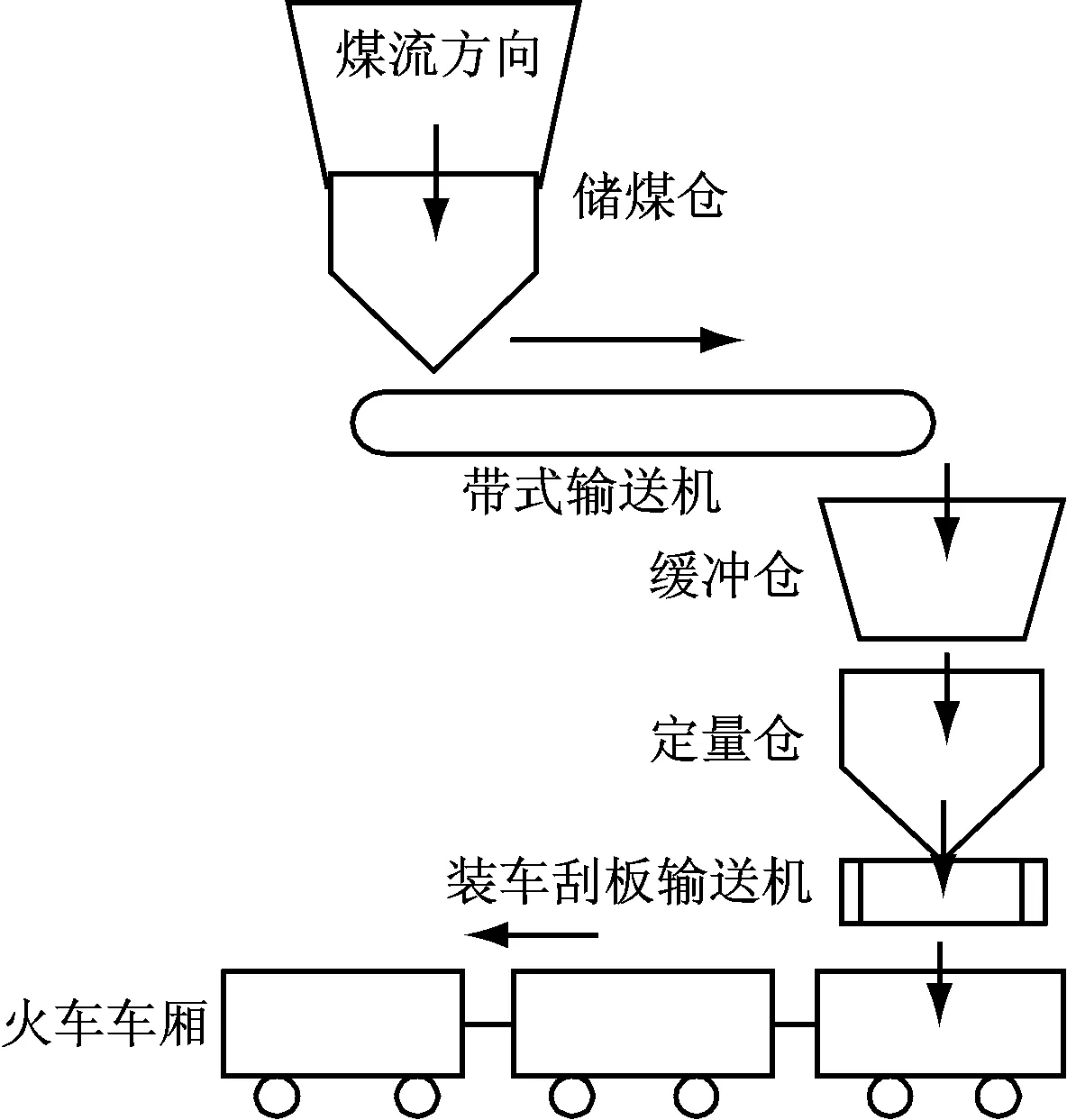

煤炭快速装车系统的工作流程如图1所示。储煤仓的煤炭通过给煤机输送到储煤仓下部的带式输送机,由带式输送机将煤炭灌入缓冲仓、定量仓,定量仓由称重传感器称重,当达到火车车皮所需的设定吨位后,装车刮板输送机开启向行进中的火车车厢装煤[1]。

图1 煤炭快速装车系统工作流程示意

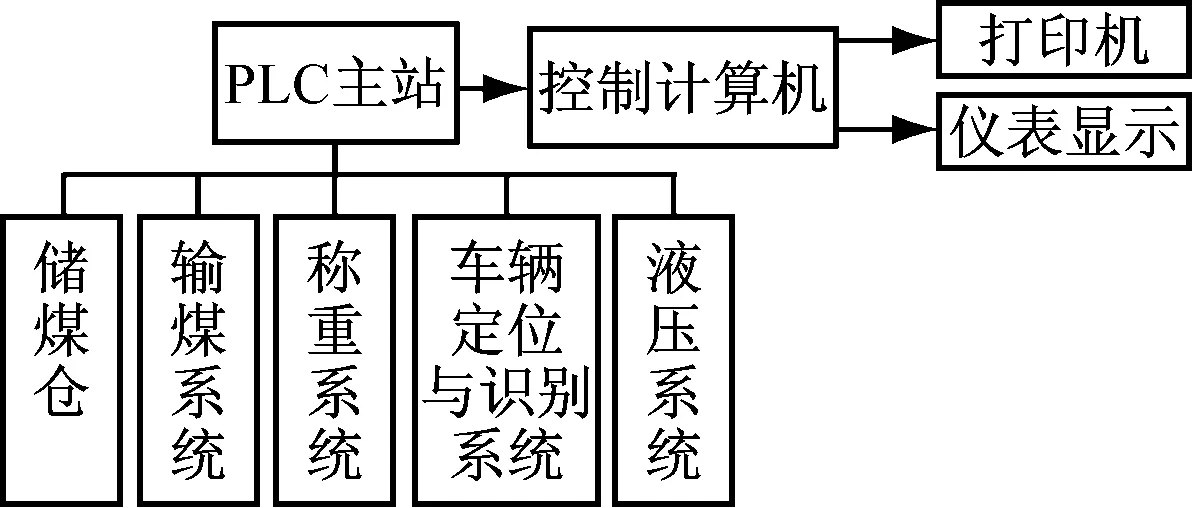

随着科学技术的进步,大量新的监测手段和技术得到应用,特别是对装载精度和装车效率有很高要求的快速装车系统。快速装车系统主要采用传感器技术、PLC控制技术、组态软件技术、网络通信技术等高效、智能的监测控制技术进行系统的管理、监测和控制,其监控系统结构如图2所示。首先,通过PLC实现对储煤仓、输送带、输送电动机、定量仓、液压站等现场设备的信号采集;然后,再将采集的信号经逻辑控制、仪表通信等传递到组态监控软件系统;最后,通过组态软件实现人机交互,完成对给煤机、给料闸门、刮板输送机和液压站等子系统的控制及仪表显示等一系列功能[2]。

图2 快速装车系统的监控系统结构

2 煤炭快速装车系统监测技术

煤炭快速装车系统的监测主要体现在对储煤仓、输煤系统、称重系统、液压系统等子系统的监测上。由于储煤仓、输送带存在较多危险性因素,所以,对其进行监测是研究的重点;同时,由于称重系统是保证装车质量与精度的重要环节,所以,也有很多学者对其做了大量研究。

2.1储煤仓监测技术

储煤仓的主要作用是储存、保护煤炭,减小煤炭在储存和运输过程中对环境造成的二次影响。另外,煤炭长期存放将会使仓内温度升高,存在自燃的危险。与此同时,仓内煤易散发可燃气体,当这些可燃气体温度、浓度超过一定数值后也会造成自燃甚至爆炸等危险。因此,采用大型筒仓方式储煤,首先要建立一个完善的监测体系来保证储煤的安全。目前,对储煤仓的研究主要以仓内温度、可燃与有毒气体浓度、烟雾浓度、氧浓度及筒仓料位为监测对象,加强安全保护。

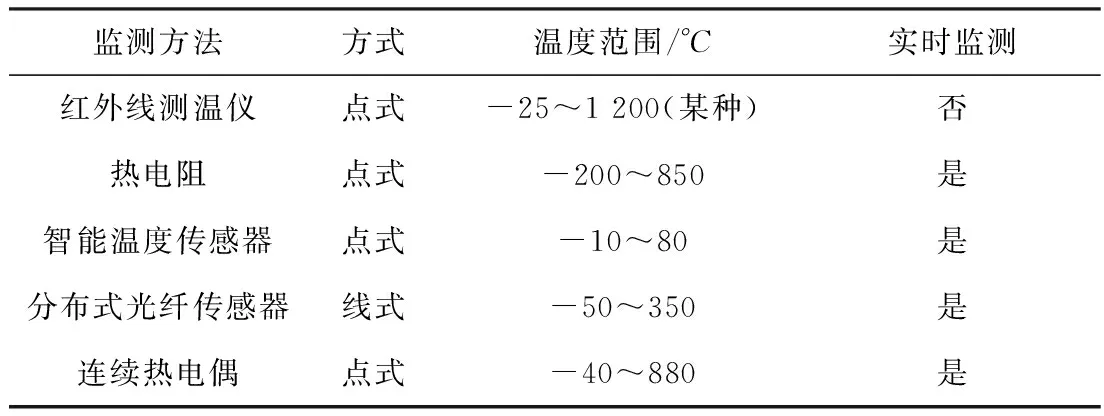

(1) 温度监测。主要采用红外线测温仪、热电阻、智能温度传感器(如DS18B20)、分布式光纤传感器和连续热电偶等进行温度监测,几种温度监测方法的性能比较见表1[3]。红外测温仪用于定期对煤仓底部和仓壁进行温度测量,发现温度异常时进行分析判断,这种方法效率比较低下、不能实时监测,其他几种测温方法都可实现实时监测。例如,吕崇晓在参考文献[3]中利用不同导体对温度变化的导电系数不同研究了热电阻实时测温法,该方法具有精度高、不易受影响等特点;白永强[4]研究了分布式光纤测温法,同样解决了实时测温的问题,但光纤价格较贵,难以成为测温系统的首选;田金云[5]利用DS18B20数字温度传感器实现了-10~80 ℃范围内的温度测量,数据传输距离长达30m,性能稳定、工作可靠;黄河[6]基于热点效应原理研究了连续热电偶实时监测方法,实现了储煤仓堆煤内部的温度监测,反映了内部煤层各处最高温度以及最高温度升温速率的实时状况,较为准确、全面。

表1 几种温度监测方法的性能比较

(2) 气体和烟雾监测。对于可燃气体和烟雾的监测,严威[7]指出在储煤仓顶部和抽尘风管处都设置监测CH4浓度、CO浓度的传感器和烟雾检测器,当CH4浓度或CO浓度达到危险值时联锁充入氮气稀释浓度,进行惰性保护。对可燃气体的监测,许宁等[8]还研究了用红外光谱分析的监测方法。为保证操作及检修人员工作区域的安全性,方啸[9]指出还要在储煤仓顶部通廊和底部通廊处各设置若干氧浓度检测器,以保证工作人员的安全。此外,刘会敏等[10]在研究储煤仓储煤保护时设置了消防设备:当CO浓度上升到危险值且储煤温度在70~100 ℃时,应紧急出煤,并在储煤仓出煤口对煤流喷水降温,确保输送带及其他设备的安全;还要对储煤仓顶部的可燃气体喷撒水雾以稀释其浓度,降低危险。

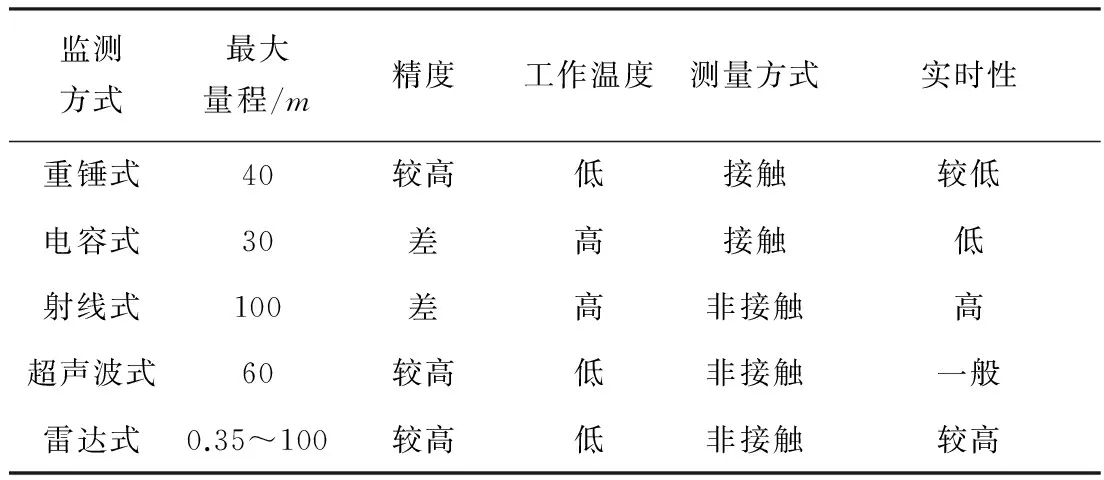

(3) 料位监测。为了防止满仓或者空仓,保证筒仓中储煤的合理调配和连续装载,储煤仓中还要配置料位计进行煤位监测。目前最常见的料位计主要有重锤式、超声波式、核辐射式、电容式、雷达式等几种。例如,王央波[11]改进重锤式料位计,减小了重锤质量,解决了系统阻力大等问题;郎永平[12]研究了超声波式料位计,安装使用方便;邓勇刚[13]研究了NAKe-系列无放射源核子料位计,通过检测天然γ射线的变化来判断物料的位置,寿命长、抗粉尘效果明显;苏东海[14]针对一般料位计误报虚假信号问题,研究了电容式料位计,克服了空仓误报信号的问题,运行稳定;为提高料位测量精度,曾志伟等[15]研究了雷达式料位计,误差小、连续性较好。几种料位监测方式的性能比较见表2[16]。此外,为了保证筒仓内储煤高度的绝对安全可靠,防止出现冒仓现象,一些学者也在储煤仓顶部设置了高料位辅助开关。例如,孙立伟[17]研究了高料位倾斜式水银开关,为储煤仓安全设置了第2道保护措施。

表2 几种料位监测方式的性能比较

2.2输煤系统监测技术

输送机的主要作用是利用输送带将储煤仓里的煤炭输送到缓冲仓,其核心部位是输送带,它直接决定了装车的速度和连续性,因此,要对输送带和输送电动机进行监测保护。

(1) 输送带监测。最常见的输送带保护措施主要是利用跑偏传感器、撕裂传感器、拉绳传感器及温度传感器等对其运行状况进行实时监测,以保障其安全运行。例如,吴丽等[18]指出,当输送带跑偏20°时报警并自动停车,并采用速度打滑检测器YHSJ-I进行打滑监测,提高了输送系统的安全性和可靠性;赵博[19]采用了GSH4转速传感器和GEJ30跑偏传感器分别对输送带的速度和跑偏角度进行监测,并采用了KH105/12拉绳传感器对带式输送机进行拉绳监测,安装简单、精度高。

(2) 输送电动机监测。除了对输送带的监测保护外,还要对输送电动机进行温度监测,以防止温度过高带来的安全隐患。对输送电动机的监测主要是监测其转子、绕组、轴承等部件的温度和振动情况。目前,利用智能多路巡检仪XMD5000对温度检测点进行温度采样,是一种比较经济实用的监测方法。

2.3称重系统监测技术

称重系统用于对煤炭快速、准确的称量。最常见的是定量仓称重系统,其工作原理:称重料斗坐落在4个称重传感器上,4个称重传感器按90°均匀安装在料斗的4个支撑腿上。称重传感器是整个称重系统的核心部件之一,输出与料斗内的煤炭质量成线性比例的电信号。称重系统直接决定了煤炭装车的精度,因此,有大量文献对其进行研究。例如,张泽江[20]采用ARCHTECH80210 125K型称重传感器对定量仓进行称重,该传感器具有自我纠偏的功能,提高了称重的精度;李茂刚等[21]利用4个RaceLake负载传感器称重的同时,又对缓冲仓设置了4个料位传感器,用来监测筒仓内物料的高度,防止满仓、欠仓,保证正常装车时有足够的煤量。

需要指出的是,除了上述基于定量仓的称重方式外,还有基于胶带轮、轨道衡等的称重方法。例如,张荣轩[22]针对目前大多数老矿区原有储煤仓因结构和空间限制而无法安装大型计量控制设备的现状,提出了基于定量控制胶带称重式给料机的快速装车系统,得到了应用和推广,实现了装车效率、经济效益和环境治理三提高;孙丙科等[23]研究了基于轨道衡的称重方法,根据轨道衡质量的反馈信息来调节给煤量,以达到自动装车的目的,这种称重方式同样具有很好的称重效果。

2.4车辆定位与识别系统监测技术

(1) 车辆定位监测。煤炭快速装车是一个动态的装载过程,当列车进入装车站之后,如何准确无误地将各节车厢定位在给料漏斗下十分重要。例如,周谷鸣等[24]以山东高庄煤矿装车系统为背景,采用10对对射式光电传感器监测车厢行进位置:当火车车厢经过发射器和接收器之间且阻断光线时,光电开关就产生0和1的信号,利用该信号来控制牵引机车的停止,实现了对煤炭装车过程中车厢位置的实时定位;王莉[25]研究了将超声波位置传感器安装在列车轨道上对火车进行定位,同样达到了很好的定位效果。

(2) 车辆识别监测。由于火车车辆存在多种型号,其运输量也不尽相同。为了让每节车厢都实现最大的安全装载量,快速装车系统通常要配备车辆识别装置,用来识别不同的车皮型号,以调整装载量。目前,最常用的是基于微波射频识别技术的车辆自动识别系统。例如,郭欣[26]将无线射频技术引入到运输管理中,设计了车辆自动识别和装车系统,实现了运输车辆的监测管理、自动识别、连续装车等,缩短了车辆作业时间,提高了煤炭的运输效率和安全度;王正书等[27]又将雷达扫描技术和车辆识别系统结合应用到安太堡快速装车系统中,有效地防止了车皮偏载偏重、超亏吨位,大大减少了企业的损失。

2.5液压系统监测技术

液压系统由液压泵站、控制阀、蓄能器、液压油缸、加热制冷装置组成。液压系统被誉为快速装车站的“四肢和肌肉”,它的主要作用是为缓冲仓闸门、定量仓闸门、装车刮板输送机的垂直提升和横向移动等部件提供稳定的液压力。液压系统的好坏将影响到装载效率和装载精度的高低,进而影响整个装车效率。液压站的油温、油位的过高或过低都会直接影响液压站的正常运行,对装车的精确度和安全生产带来隐患。因此,有很多学者对其进行了研究。例如,刘永光[28]利用精密的温度变送器进行温度数据采集,进行温度监测;宋志光[29]指出可用油位开关进行低油位保护,将油位开关放在工作油位中部进行油位监测。

3 煤炭快速装车系统智能控制技术

煤炭快速装车系统是一种非线性、强耦合、强干扰的系统,采用传统的PID控制势必造成参数设计困难、系统不稳定等问题。因此,大量的智能控制技术被应用到快速装车系统之中,大大提高了快速装车系统的自动化程度。目前,在快速装车系统中应用较多的智能控制技术主要有模糊控制、神经网络控制和专家控制等。

3.1模糊控制技术

模糊控制理论主要用于解决工程中难以建立精确数学模型的非线性问题。模糊控制规则是模糊控制的核心,它是根据经验和知觉推理,将人的大量成功的控制策略经整理、加工提炼后,用输入、输出的模糊状态加以描述,就得到了控制规则[30]。模糊控制具有动态响应速度快、鲁棒性强等特点[31]。

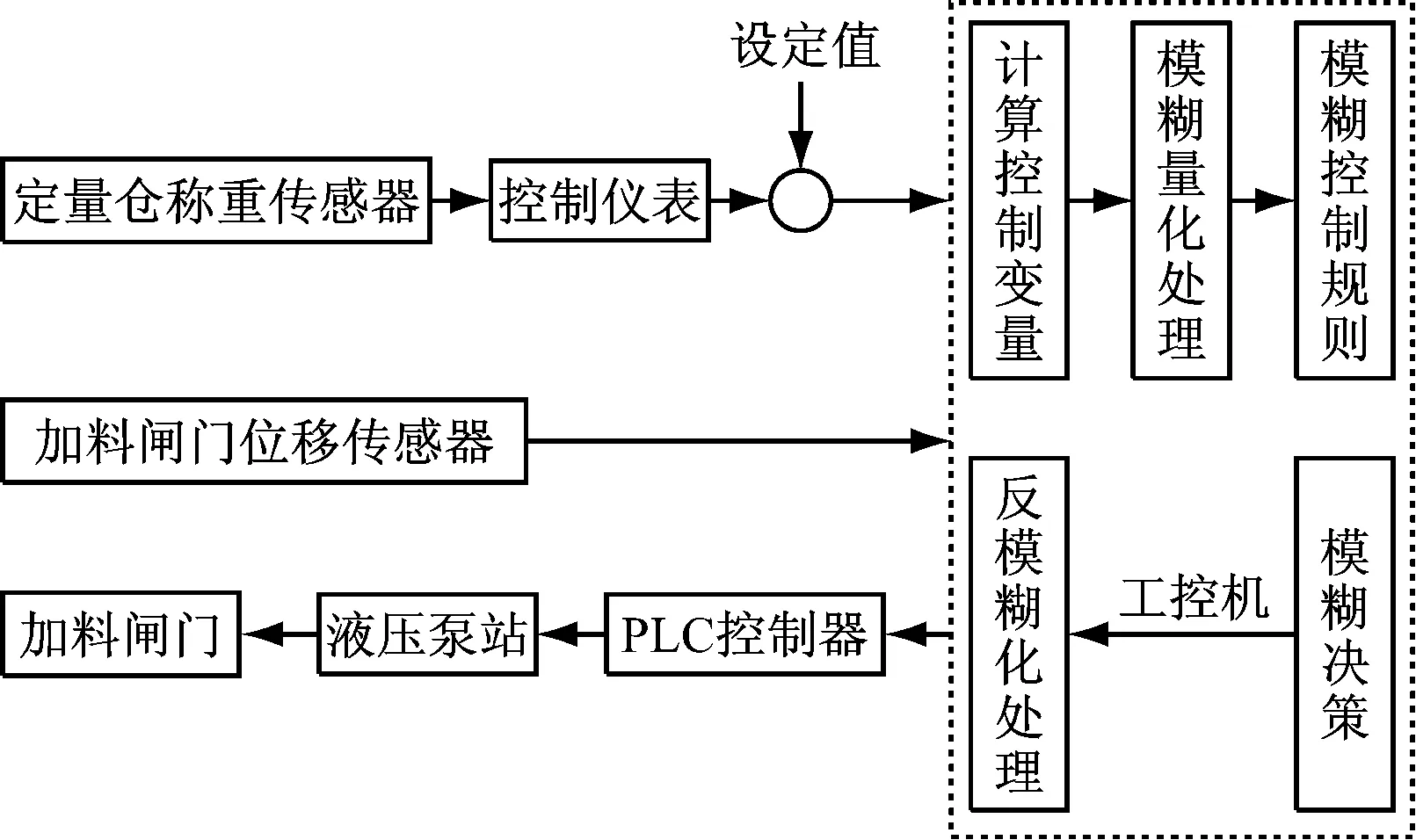

模糊控制理论经过半个多世纪的发展,逐渐成熟、稳定,在快速装车系统中得到了大量的应用。例如,针对加料阀门关闭时机不易选择,操作人员难以把握,存在装车精度与装车效率矛盾的问题,李佛垚等[32]提出了运用模糊控制技术控制定量仓加料闸门的方法:工控机根据称重传感器采集的信号,经控制规则处理、比较,判断下料的速度和空间,进而控制加料闸门的开度,最终实现了在满足精度要求下的最快装车,系统结构如图3所示。同样地,张世懂等[33]分析现有装车过程中刮板输送机升降的控制方式,利用模糊控制理论的优势,提出了采用PLC和模糊控制实现刮板输送机升降控制的理论及方式,满足了装车系统的均匀化、高效化,提高了装车的智能化程度,得到了实际应用。

图3 定量仓加料闸门模糊控制系统结构

3.2神经网络控制技术

神经网络控制技术是20世纪80年代将人工神经网络与控制理论相结合而发展起来的自动控制技术,它经历了缓慢的发展过程之后现已慢慢成熟。神经网络以其非线性、自适应和自学习功能等优势在自动控制领域得到了较为广泛的应用。

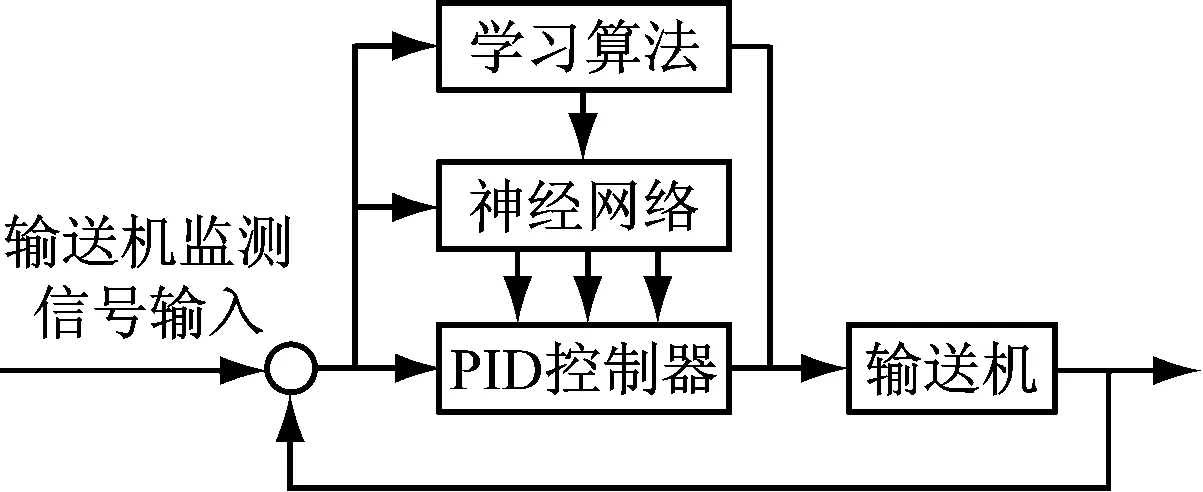

随着智能控制技术的发展,神经网络控制技术同样被应用到快速装车系统中。例如,高雄雄[34]指出,带式输送机系统具有明显的纯滞性、非线性、参数时变特性,而神经网络控制算法具有很强的自主学习能力、逼近任意非线性表达能力和概括推广能力,能够很好地解决这一问题,故可将神经网络控制技术应用到带式输送机上。神经网络控制器结构如图4所示。由图4可知,神经网络控制器由常规的PID控制器和神经网络2个部分组成,其中常规PID控制器能直接根据输送机输出与预设值之间的误差进行闭环控制,并且控制的3个控制参数可根据输送机系统的运行状况进行在线调整;同时,神经网络也会不断地调节、修正PID控制器的参数,从而达到精确控制输送机转速的效果;董修明等[35]针对装车系统中定量仓易受物料装载冲击噪声的影响和出现单个传感器故障时严重影响系统运行等问题,设计了小波变换和径向基神经网络结合的算法,对称量信号进行有效的去噪,并给出有效值代替故障传感器信号,保障了系统的正常称量。

图4 神经网络控制器结构

3.3专家控制技术

专家控制的实质是使系统的构造和运行都基于控制对象及控制规律的各种专家知识,而且要以智能控制的方式来利用这些知识,使得受控系统尽可能地优化和实用化。知识库是专家控制的核心,知识库中包含了该控制系统的结构、性能、工作原理等一系列事实和大量规则,专家水平的知识和经验及专家控制所需要的一般常识性知识。并且,专家控制系统有自动归纳新知识和剔除旧知识的自学能力。

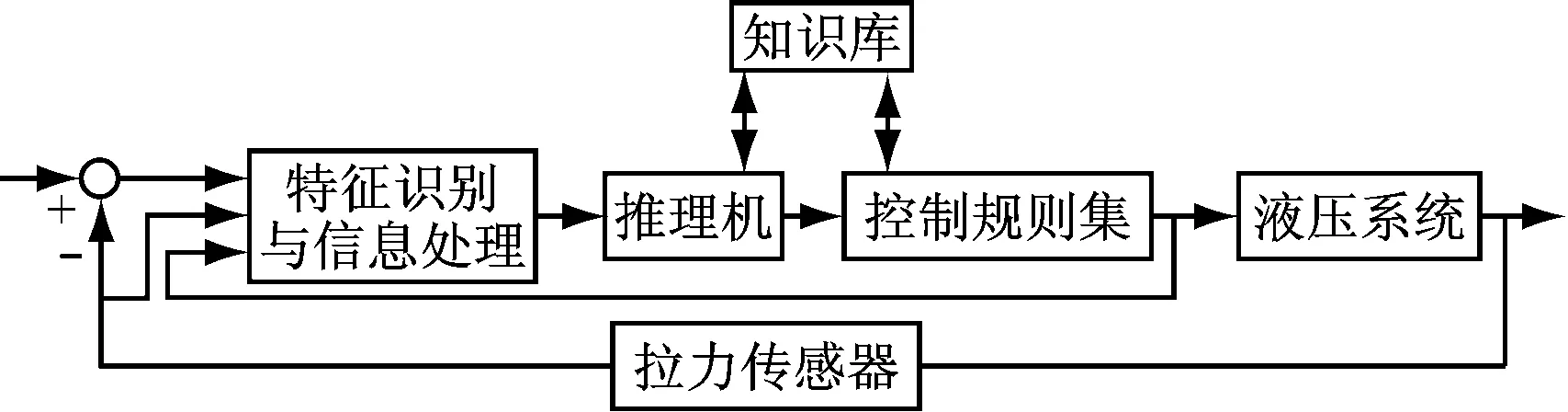

专家控制技术作为智能控制技术的一个重要分支,在快速装车也有相应的应用。例如,为了实现输送带启动张紧力和正常运行张紧力之间的安全、平稳、连续的变换,褚衍坤等[36]在常规PID控制算法基础之上提出来了专家PID控制策略:专家控制过程中是根据拉力传感器输入值来调节不同阶段液压系统的压力大小,进而精确控制了输送带的张力,控制结构如图5所示。既实现了在较短时间内完成输送带从停机到启动的过程,而且能快速平稳地实现启动时张紧力的连续切换,响应速度快;张愉[37]以给煤机为研究对象,分析其给煤特性,设计了一种基于给煤量反馈的变频控制系统,采用专家算法实现了给煤量的精确调节。

图5 基于专家PID算法的带式输送机张紧装置控制结构

4 结论与展望

近年来,煤炭快速装车系统监测与控制技术取得了长足的发展,现已达到单车装载速度不超过40s、装载精度为±0.05%,极大地提高了装车效率。在诸多监测环节中,储煤仓以存在较多危险因素而研究最多。在智能控制系统上,模糊控制以适应性好、鲁棒性较强等特点在快速装车系统中的应用最为广泛,如给料闸门的开闭、装车刮板输送机的升降、给煤机的给煤控制等都较多地应用了模糊控制技术。然而,从监测控制技术的角度来看, 仍有很多问题需要解决,比如传感器的布置、数据的采集、信号在传输过程中易受干扰及监测手段的单一性等。由于研究煤炭快速装车监测控制技术就是实现煤炭装载的高效与智能化,因此,从这个角度来看,未来的发展趋势和研究重点将主要集中在以下几个方向:

(1) 融合监测技术。针对某些高危对象,从产生机理出发,将多种监测技术融合在一起形成融合监测方法,并且在一定规则下将采集的信号综合处理和协调优化,以获得被测对象的一致性解释或描述。这样,监测的精度、可信度均会得到大幅度提高。

(2) 无线传感器监测技术。现有装车系统主要采用有线监测方法,而无线传感器监测方法相比有线监测方法,具有组网方便、简单易行的优点,同时还可以实现远程控制。因此,无线传感器与智能技术相结合发展,向网络化方向发展,也是未来的发展方向。

(3) 智能混合控制技术。快速装车系统现有智能控制技术中以模糊控制应用最多,要继续发挥模糊控制的优势,兼以神经网络控制、专家控制等为辅,采取并行控制和知识共享的策略,形成智能混合控制技术,并融合简洁有效的优化算法,从而实现更加高效、智能的控制。

[1]马永华.基于SIMATIC的煤矿装车站自控系统的设计[J].工矿自动化,2010,32(2):84-86.

[2]王怀江.自动化系统在鑫珠春选煤厂的应用[J].数字技术与应用,2012,30(8):89-91.

[3]吕崇晓.储煤筒仓安全监测技术研究与应用[J].中国港湾建设,2013,32(增刊1):15-17.

[4]白永强.分布式光纤测温技术在煤仓温度监测系统的应用[J].煤矿现代化,2013,21(5):85-86.

[5]田金云,朱清慧.储煤仓温度无线监控系统设计[J].煤炭技术,2015,34(11):274-279.

[6]黄河,唐光明,王剑星,等.连续热电偶测温系统在圆筒储煤仓中的应用[J].传感器世界,2015,21(7):13-18.

[7]严威.浅析万吨储煤筒仓主要安全监测元件的设置[J].硫磷设计与粉体工程,2013,23(4):18-20.

[8]许宁,宋桂江,汪大春,等.港口超大型储煤筒仓的安全监测[J].设备管理与维修,2012,33(5):51-52.

[9]方啸.输煤系统储煤筒仓的优化设计[J].硫磷设计与粉体工程,2014,24(1):15-19.

[10]刘会敏,宁环波,许宁.储煤筒仓在煤炭装卸港口中的创新应用[J].中小企业管理与科技,2012,21(2):238-239.

[11]王央波.FMM50重锤式料位计的改造及应用[J].湖南电力,2015,35(1):65-67.

[12]郎永平.东欢坨矿煤仓煤位监控系统的应用实践[J].水利采煤与管道运输,2015,41(1):40-42.

[13]邓勇刚.布袋电除尘器灰斗料位计测量技术探讨[J].能源·电力,2015,41(31):68-69.

[14]苏东海.料位计在干法除尘系统中的研究与应用[J].山西冶金,2012,39(6):48-49.

[15]曾志伟,邓超艳.基于新型煤位计的监控系统设计[J].山东工业技术,2014,33(19):63-64.

[16]张焕强.翟镇煤矿煤仓煤位监测系统的研究[D].阜新:辽宁工程技术大学,2012.

[17]孙立伟.黄骅港煤炭筒仓储存监测系统的研究[J].港口装卸,2013,35(4):37-39.

[18]吴丽,何瑞.PLC在煤炭洗选运输控制系统中的应用[J].煤矿机电,2008,29(3):113-114.

[19]赵博.煤炭转运站自控系统设计[D].成都:太原理工大学,2015:35-36.

[20]张泽江.新型称重系统在快速装车系统中的应用[J].煤炭技术,2009,28(4):167-168.

[21]李茂刚,曾庆刚,李媛媛.精确快速定量装车系统在田庄选煤厂的应用[J].煤炭加工与综合利用,2014,32(5):6-9.

[22]张荣轩.定量控制皮带轮称重式给料机快速装车系统[J].称重知识,2012,41(9):45-48.

[23]孙丙科,刘睿,牛小兵,等.基于PLC的铁路装车自动化控制系统设计[J].工矿自动化,2011,34(2):23-25.

[24]周谷鸣,雷汝海,王军.自动装车系统中的车厢位置监测装置设计[J].工矿自动化,2009,32(1):52-54.

[25]王莉.PLC在自动配煤装车系统中的应用[J].自动化技术与应用,2004,23(3):33-36.

[26]郭欣.全自动矿山铁路装车系统的设计与开发[J].煤炭科学技术,2010,38(10):89-93.

[27]王正书,周学东.大型储煤厂煤炭装车系统优化研究[J].洁净煤技术,2012,18(4):99-101,108.

[28]刘永光.快速定量装车液压系统冷却、加热装置解析[J].山西焦煤科技,2012,36(9):16-18.

[29]宋志光.KSS快速装车系统的改造[J].山东煤炭科技,2008,26(5):16-17.

[30]LIHanxiong,GATLANDHB.Conventionalfuzzycontrolanditsenhancement[J].System,Man,andCybernetics,PartB:Cybernetics.1996,26(5): 791-797.

[31]ELIASIH,DAVILUH,MENHAJMB.Adaptivefuzzymodelbasedpredictivecontrolofnuclearsteamgenerators[J].NuclearEngineeringandDesign, 2007(6):668-676.

[32]李佛垚,李晓林.筒仓定量装车系统加料阀门的模糊控制[J].煤炭工程,2015,47(6):109-111.

[33]张世懂,陈寇忠,魏免.煤炭装车系统中溜槽升降的模糊控制研究[J].煤矿机械,2013,34(8):69-71.

[34]高雄雄.基于神经网络的带式输送机功率平衡系统设计[D].西安:西安科技大学,2013:11-19.

[35]董秀明,李丽宏,韩芝星.基于料斗秤的定量装车系统算法[J].传感器与微系统,2015,34(9):132-134.

[36]褚衍坤,李文国.基于专家PID算法的带式输送机张紧装置的控制研究[J].煤矿机械,2014,5(3):62-64.

[37]张愉.基于专家算法的给煤机变频控制系统设计[J].科技资讯,2007(25):22-23.

Research status of monitoring and control technology of rapid coal loading system

WANG Yangyang1,BAO Jiusheng1,2,YIN Yan1,TANG Linli3,ZHANG Tao3

(1.SchoolofMechatronicEngineering,ChinaUniversityofMiningandTechnology,Xuzhou221116,China; 2.JiangsuCollaborativeInnovationCenterofIntelligentMiningEquipment,Xuzhou221008,China; 3.XuzhouLianshuoAutomationEquipmentCompany,Xuzhou221149,China)

Basedonasimpleintroductionofrapidcoalloadingsystem,thepaperemphaticallydiscussedresearchstatusofmonitoringtechnologiesofitssubsystemsincludingcoalstoragesilo,coalconveyingsystem,weighingsystem,hydraulicsystem,vehiclelocationandidentificationsystem.Itsummarizedapplicationstatusofintelligentcontroltechnologiesincludingfuzzycontrol,neuralnetworkcontrolandexpertcontroltechnologyintherapidcoalloadingsystem.Finally,itpointedoutsomeimportantdevelopmenttendenciesofthemonitoringandcontroltechnologiesfortherapidcoalloadingsystem.

rapidcoalloadingsystem;monitoringtechnology;intelligentcontrol

1671-251X(2016)09-0027-06DOI:10.13272/j.issn.1671-251x.2016.09.007

2016-04-06;

2016-05-17;责任编辑:张强。

江苏省产学研合作前瞻性联合研究项目(BY2015023-06);江苏高校优势学科建设工程资助项目。

王洋洋(1990-),男,河南商丘人,硕士研究生,主要研究方向为机械状态监测与故障诊断,E-mail:cumtbjs@126.com。

鲍久圣(1979-),男,安徽桐城人,副教授,博士,主要从事煤矿机械及摩擦学方面的研究工作,E-mail:cumtbjs@126.com。

TD529

A网络出版时间:2016-09-02 10:11

王洋洋,鲍久圣,阴妍,等.煤炭快速装车系统监测与控制技术研究现状[J].工矿自动化,2016,42(9):27-32.