一种舰炮液压元件综合检测方法

2016-09-20杨云生丰少伟

杨云生,丰少伟

(海军工程大学 科研部,湖北 武汉 430033)

一种舰炮液压元件综合检测方法

杨云生,丰少伟

(海军工程大学 科研部,湖北 武汉430033)

舰炮液压元件修后性能检测是液压系统中修的重要环节,也是修理质量的重要保证。针对某型舰炮中修液压元件检测存在手段缺乏和技术指标体系缺失的实际问题与实际困难,提出了一种由检测台控制液压泵站和各类液压元件检测台协同配合完成检测的综合检测方法。通过对检测方法和原理的分析研究,设计并研制了该型舰炮液压元件综合检测系统。实践证明:综合检测方法的成功实现,不仅满足了该型舰炮液压系统的中修需求,也为通用液压系统元件的检测提供了重要参考。

自动控制技术;舰炮;液压元件;性能;检测

某型舰炮液压系统主要由起落部分、转动部分、固定部分和弹库部分4个液压分系统组成。除滤油器、管路及接头、密封圈、压力表、油位油温计等辅助元件外,各液压分系统主要包括液压泵、液压缸、液压马达和液压阀等液压元件[1]。其中,液压泵属液压系统动力元件,负责将动力机的机械能转换成液体压力能,为舰炮各液压分系统提供加压液体;液压缸和液压马达同属液压系统执行元件,负责将液体压力能转换为机械能,用于驱动舰炮各液压分系统的负载(如弹鼓、引信测盒机、扬弹机等)作直线运动或回转运动;液压阀属液压系统控制元件,用于根据舰炮各液压分系统工作要求,控制和调节液体压力、流量和方向。各液压分系统在所属液压元件的协调工作下,可以实现控制舰炮转动部件机构、送弹机构、引信自动测合机构、击发机构和自动机机构的协调运作,确保舰炮顺利完成射击任务[2]。

某型舰炮入役十多年来,因部队训练使用频繁,液压系统性能出现下降,故障率逐步上升。因此,如何通过中修,及时有效恢复液压系统性能已成为该型舰炮中修的一项重要任务。但是,目前针对该型舰炮中修液压元件检测方法主要存在以下不足与难点:

1)综合检测手段缺乏。由于舰炮液压元件种类数量多,且性能各异,检测方法手段又各不相同[3],相关技术保障单位只是建立了针对某一种或某一类液压元件独立的检测试验平台,而没有对各类液压元件性能都能进行检测的综合检测平台。因此,单一的检测手段导致目前液压元件检测设备种类数量多,占用场地面积大,所需测试人员多,且维修检测效率低下等不足。

2)技术指标体系缺失。由于国内缺乏该型舰炮液压系统的技术设计文件和中修工艺文件,又没有开展针对性的技术消化,日常维修保障获得的经验数据或国内同类元件的技术指标,虽能作为该型舰炮液压元件性能检测的参考,但不能真正作为其中修验收或性能考核的技术依据。因此,液压元件技术指标体系的建立是该型舰炮中修液压元件性能检测的主要难点。

对此,有必要在系统分析该型舰炮各液压分系统工作原理的基础上,研究提出一种综合检测方法,既能节约场地和人力,提高检测效率,又能完成各类液压元件性能的测试与检验;并通过检测分析[4],有效建立起相应的技术指标体系,为修理质量提供有力保证。

1 综合检测方法及液压原理

1.1综合检测方法

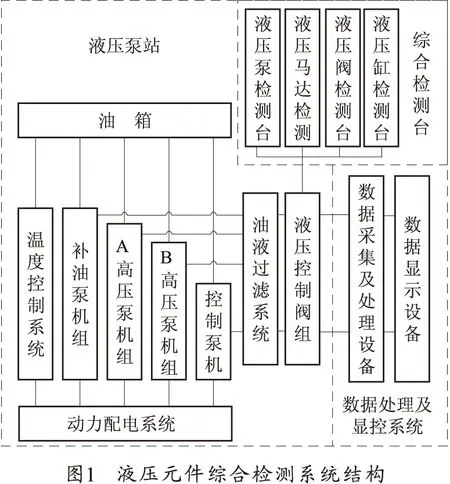

为满足该型舰炮各类液压缸、液压泵、液压马达和液压阀的检测要求,按照国内相关国家标准和行业标准确定的试验方法,利用研制的液压元件综合检测系统[5],结构框图如图1所示,设置若干独立的回路单元,针对不同的被检测元件,在相应的液压元件检测台上,采取与之对应的快速更换接头的联接方式,组成各自的液压回路,在数据处理及显控系统的控制和液压泵站的配合下,完成相关液压元件的性能检测。

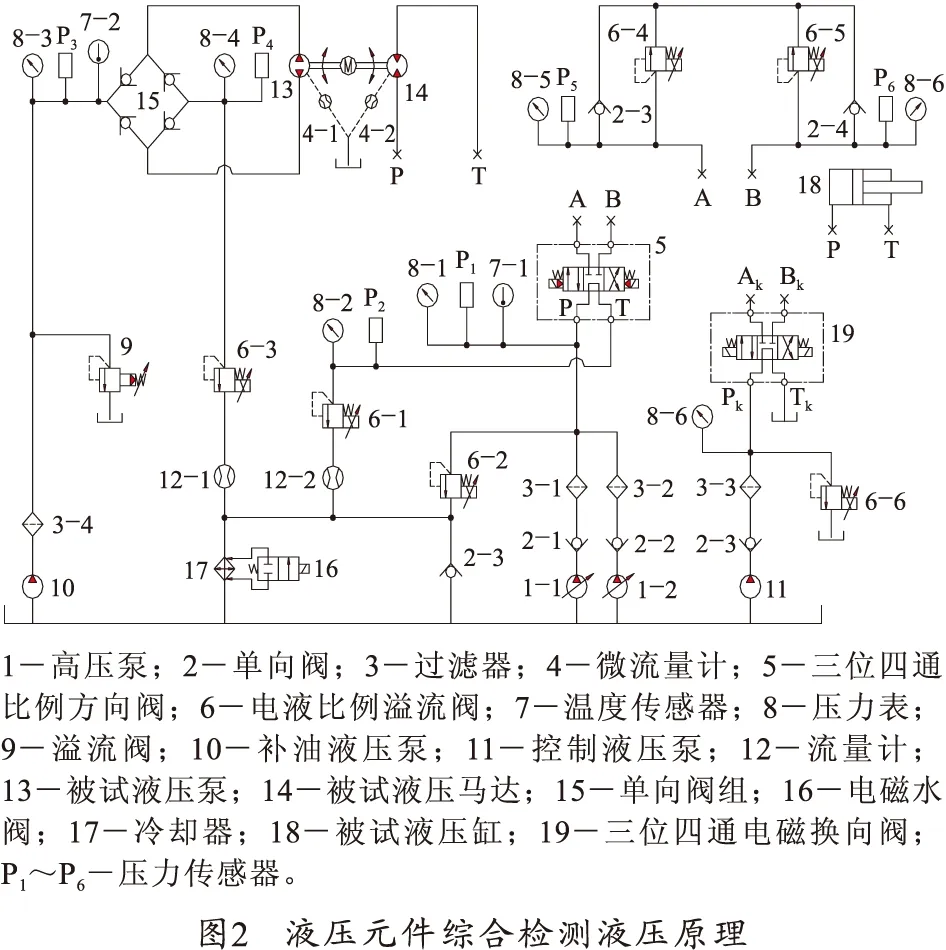

1.2检测液压原理

通过对液压泵、液压马达、液压缸和液压阀工作原理的分析[6],设计液压元件综合检测系统的液压原理如图2所示,结合各类液压元件的检测项目和方法要求,将被测元件按照相应的联接方式,取代图中相应的元件或接入到相应的测试位置,对其性能进行检测。

1.2.1液压泵检测

液压泵检测的液压原理如图2所示。

将被检测液压泵安装到图中元件13的位置,并由液压马达14驱动其转动。液压马达的进出口(P、T)与系统中比例方向阀5的油口(A、B)相连,用补油泵10为被检测泵提供进油;由比例溢流阀

6-3为其加载;由单向阀组成的整流阀组15实现被检测泵正反转时的进出油,而不需要换向阀;由温度传感器7-2测量被检测泵的进出口油温;由压力传感器P3、P4分别测量液压泵的进出口压力;由流量计12-1测量液压泵的流量;由转速扭矩仪M测量其转速和扭矩。

1.2.2液压马达检测

由图2可知,液压马达的检测液压原理为:将被检测液压马达安装到图2中元件14的位置,并由泵13为其输出轴加载。由比例方向阀5为其换向;由压力传感器P1、P2测量其进出口压力;由流量计12-2测量其出口流量;由微流量计4测量其泄漏量;由转速扭矩仪M测量其输出转速和扭矩。

1.2.3液压缸检测

普通液压缸(如定位液压缸、抽壳器液压缸、转载机阻铁液压缸、卡锁液压缸、吹洗液压缸、高低/水平方向瞄准止动液压缸、退壳槽盖子液压缸以及转载机转换液压缸等)检测液压原理如图2所示。

将被检测液压缸18的进出口(P、T)和比例方向阀5的进出口(A、B)相连。通过调节变量泵1-1、1-2的流量改变缸的运动速度,由压力传感器P1、P2测量其进口压力和背压,由比例溢流阀6-1为其加载,实现带载跑合。通过切换比例方向阀5的通断,改变被检测液压缸的动作方向。

针对引信测合机液压传动装置、击发机构阻铁液压传动装置、击发液压传动装置、闩体液压缸、导向板液压缸以及送弹控制液压缸等特殊液压缸,分别按照各自的结构特点和检测需求,将进出口与相应的比例方向阀或电磁换向阀的进出口相连,通过切换比例方向阀或电磁换向阀的通断来改变被检测液压缸的动作方向。

1.2.4液压阀检测

液压阀检测液压原理如图2所示。

换向阀:用阀板(板式阀)或管路(管式阀)将被检测换向阀安装到图2中比例方向阀5的位置,阀的出口分别与“A”、“B”相连。通过调节变量泵1-1、1-2的流量,控制进入被检测阀的流量,并由流量计12-2测量其流量;由电液比例溢流阀6-2调节其进口压力;用两个比例溢流阀6-4、6-5为其加载;由压力传感器P1、P5和P6、P2分别采集其进出口压力和背压;由温度传感器7-1测量其进口油温。

将被检测阀压力控制阀、流量控制阀或单向阀安装到图中比例方向阀5的位置,进口与比例方向阀5的P口相通,出口连到与比例方向阀5的T口上。其余与换向阀检测原理一致。

2 信号采集控制方法与原理

2.1信号采集控制方法

信号采集与控制系统的测控计算机采用研华公司的IPC-610小型工控机(上位机),通过以太网与信号采集控制单元(下位机)连接。在对液压元件性能进行检测时,根据不同的检测任务,测控计算机根据检测项目和被检测液压元件的性能指标要求,自动或手动控制液压泵站和相应检测台的相关液压机构协调工作,开始对舰炮液压元件性能进行检测;同时,下位机根据检测指令向各传感器(压力传感器、流量传感器、温度传感器、位移传感器以及扭转速扭矩传感器)发送信号采集指令,各项检测参数通过传感器仪表、数据接口、数据采集卡等传输到测控计算机进行处理;测控计算机同步监控整个检测过程,显示被检测液压元器件的性能参数,自动生成检测报告,并输出相应的特性曲线。

2.2信号采集控制原理

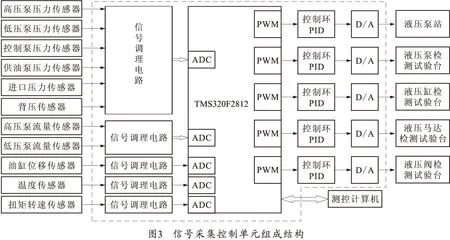

信号采集控制单元通过以太网与测控计算机进行通信,主要用于按照测控计算机指令对液压泵站和相应的液压元器件检测台的相关液压机构进行控制[7],并实时采集各传感器仪表检测获得的数据。

信号采集控制单元的组成结构如图3所示,该单元选用TI公司生产的TMS320F2812芯片作为控制和信号处理芯片。TMS320F2812是针对数字控制系统应用进行优化设计的32位定点芯片,其执行速度高,对外接口丰富,数据处理和控制功能强大,非常适合电机的调制和控制。

在信号采集时,信号采集控制单元接收测控计算机发送来的信号采集指令,压力传感器、流量传感器、温度传感器、位移传感器以及扭转速扭矩传感器等仪表将实时测得的被检测液压元件的相应性能参数信号输入信号调理电路,信号调理电路对信号进行放大和滤波去杂,并将信号转换成信号采集处理器能够识别的标准信号,标准信号经ADC模数转换后,生成完整的数字信号,并通过以太网发送给测控计算机。

在检测控制时,测控计算机首先根据人工输入的被测液压元件工作参数,由PLC模块生成检测控制信号,通过以太网传输给检测控制单元,经PWM脉宽调制和D/A数模转换后,以模拟信号的形式控制液压泵站和相应液压元件检测台的相关液压机构协调工作,同时将测控计算机处理后的采集信号与设置工作参数(或被测液压元件的性能指标)进行匹配比较,形成相应的误差信号,控制系统据此进一步控制检测工作,直至系统达到稳定。而测试达到稳定时的差值,可用于判断被测液压元件的性能是否达到指标要求。

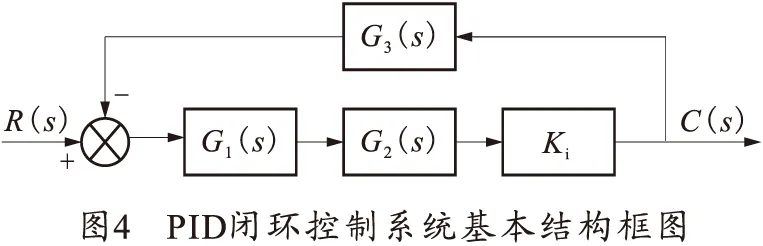

为提高检测效率,在对液压元件性能进行检测时,采用了PID控制方法。PID控制具有较高的灵活性和适应性,能够满足控制系统响应快、精度高的技术要求,且在自动调节的基础上,还能保留人工参与管理的特点,为液压元件性能检测过程中必要的人工干预提供了极大的方便。为保证各液压元件性能检测控制的稳定性,在二阶不稳定系统的基础上引入控制器,并通过闭环进行控制。针对液压泵站、液压泵、液压马达、液压缸以及液压阀检测控制子系统均需独立控制、协同工作的特点,均采用由控制器、功率放大器、传感器以及相应的负载构成的PID闭环控制系统,其基本结构框图如图4所示。

图4中,R(s)为给定量(如压力、流量、扭矩等)作为控制系统的输入,G1(s)为控制器,G2(s)为功率放大器,Ki为负载(如液压泵、流量控制器、液压马达、液压缸、液压阀等),G3(s)为各类传感器(如压力传感器、流量传感器、扭矩传感器、温度传感器等),C(s)为各类负载与给定量相对应的实际输出量。由此可得,该PID闭环控制系统的传递函数为

3 工程实施

基于研究提出的综合检测方法,按照国内相关标准,结合该型舰炮相关技术文件,经过器件筛选,完成了综合检测台的设计和研制,主体部分如图5所示。

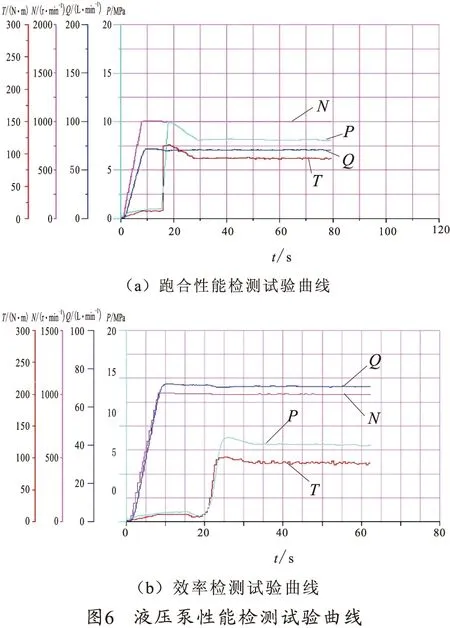

在完成传感器系数标定后,分别对该型舰炮的液压泵、液压马达、液压缸和液压阀备件的相关性能进行了检测和试验,均获得了相应的检测数据和测试曲线截屏图像。图6为某型液压泵的某次性能检测试验曲线,其中图(a)是在设置工作转速1 000 r/min、试验压力13.0 MPa、试验时间60 s的试验参数下得到的跑合性能试验曲线,从曲线图中可以看出,该液压泵启动27 s后各项性能达到稳定,且稳定转速100 1 r/min,扭矩93.4 N·m,流量70.8 L/min,输出压力8.15 MPa,性能达到指标要求;图(b)是在设置工作转速1 000 r/min、试验压力12.0 MPa的试验参数下得到的效率试验曲线,从曲线图中可以看出,该液压泵启动10 s后,转速和流量达到稳定,30 s后压力和扭矩达到稳定,且稳定转速1 000 r/min,流量71 L/min,输出压力8.05 MPa,扭矩94.9 N·m,容积效率99.4%,性能达到指标要求。

4 结束语

针对某型舰炮液压元件检测存在的实际问题与实际困难,提出了一种由检测台控制液压泵站和各类液压元件检测台协同配合完成检测的综合检测方法。从检测试验结果看,通过液压元件综合检测系统获得的相关液压元件的性能检测试验曲线

较为直观、正确地反映被检测元器件的主要性能,能够有效解决该型舰炮液压元件修前、修后性能检测问题,并可用于修理效果的评估,这对提高引进装备的自主保障能力具有重要意义,同时,对于通用液压系统元件的检测也具有重要的参考应用价值。

References)

[1]阎文,梁光建,李金龙.基于虚拟仪器的某型火炮液压测试系统研究[J].机床与液压,2010,38(7):85-87.

YAN Wen, LIANG Guangjian, LI Jinlong. Research on testing system of hydraulic system for a type of gun based on virtual instrument[J]. Machine Tool & Hydraulics,2010, 38(7):85-87.(in Chinese)

[2]黄振全,陈志武,廖素英.火炮液压系统研究及仿真分析[J].液压与气动,2013(7):27-30.

HUANG Zhenquan, CHEN Zhiwu, LIAO Suying. Simulation analysis of gun hydraulic system[J]. Chinese Hydraulics & Pneumatics,2013(7):27-30.(in Chinese)

[3]吴博.液压系统使用与维修手册[M].北京: 机械工业出版社,2012.

WU Bo. Operating and servicing manual of hydraulic system[M].Beijing: China Machine Press, 2012.(in Chinese)

[4]李壮云.液压元件与系统[M].北京: 机械工业出版社,2011.

LI Zhuangyun. Hydraulic elements and system[M].Beijing: China Machine Press, 2011.(in Chinese)

[5]周连全,陈正国,朱瑞平.液压元件综合检测中心的研制[J].机床与液压,2001(1):77-78.

ZHOU Lianquan,CHEN Zhengguo,ZHU Ruiping.Deve-lopment of a complex test centre for hydraulic elements[J]. Machine Tool & Hydraulics,2001(1):77-78.(in Chinese)

[6]黄志坚,郝春岭.液压系统控制与PLC应用实例[M].北京:中国电力出版社,2014.

HUANG Zhijian, HAO Chunling. Hydraulic system controlling & PLC application example[M]. Beijing: China Electric Power Press, 2014.(in Chinese)

[7]张利平.液压控制系统设计与使用[M].北京:化学工业出版社,2013.

ZHANG Liping. Hydraulic control system design & application[M]. Beijing: Chemical Industry Press, 2013.(in Chinese)

A Complex Testing Method for Hydraulic Elements of Naval Gun

YANG Yunsheng,FENG Shaowei

(Research and Development Section, Naval University of Engineering, Wuhan430033, Hubei, China)

It is an important link for hydraulic system to give a performance test for hydraulic elements after medium repair, which helps to ensure the quality of repair. In response to the actual problems in the medium repair of a naval gun, such as the lack of test means and the deficiency of a technical norm system for the hydraulic elements test, a method of complex test was put forward, in which the test would be accomplished in coordination with the console, hydraulic pump station and test-beds. Based on the analysis and research of the test method and principle, a complex test system for the hydraulic elements of the naval gun was designed and developed. It is proved through practice that the effective method of complex test not only meets the needs of the medium repair for the hydraulic system of the naval gun, but also provides an important reference for hydraulic elements test of general hydraulic system.

automatic control technology; naval gun; hydraulic elements; performance; test

10.19323/j.issn.1673-6524.2016.02.016

2015-07-28

杨云生(1973—),男,高级工程师,硕士,主要从事舰艇武器装备保障与工程技术研究。E-mail:yyscyc2009@sina.com

TJ306

A

1673-6524(2016)02-0077-05