生物硫酸作用下新型人工鱼礁钢筋混凝土抗钢筋锈蚀性能研究初探

2016-09-19陈彩艺林旭健

杨 宇,季 韬,陈彩艺,林旭健

(福州大学 土木工程学院, 福建 福州 350116)

生物硫酸作用下新型人工鱼礁钢筋混凝土抗钢筋锈蚀性能研究初探

杨宇,季韬,陈彩艺,林旭健

(福州大学 土木工程学院, 福建 福州 350116)

以普通硅酸盐水泥混凝土为对照组,在生物硫酸(pH=1.1)作用下,对新型人工鱼礁混凝土抗压强度、钢筋处混凝土孔隙液pH值、自由氯离子浓度和钢筋腐蚀电位进行测定以研究其抗钢筋锈蚀性能。研究结果表明:新型人工鱼礁混凝土的抗压强度始终高于普通硅酸盐水泥混凝土;虽然海砂海水引入大量的自由氯离子降低了新型人工鱼礁混凝土的抗钢筋锈蚀性能,但140d新型人工鱼礁混凝土中钢筋处孔隙液pH值高于普通硅酸盐水泥混凝土,且由于阻锈剂的加入,新型人工鱼礁混凝土的腐蚀电位比普通硅酸盐水泥混凝土的更大,因此其具有更好的抗钢筋锈蚀性能。

生物硫酸;新型人工鱼礁混凝土;海砂;海水;抗钢筋锈蚀

我国在“十二五”海洋发展规划中指出,未来5 a~10 a,经济的发展将越来越多地依赖于海洋,将海洋战略发展提升到前所未有的战略高度。人工鱼礁可修复海洋生态环境和提高渔业产量。人工鱼礁是许多海洋生物活动的场所,因此生物硫酸腐蚀是人工鱼礁混凝土耐久性必须考虑的一个因素,已有研究表明这种生物硫酸的腐蚀破坏性比普通化学硫酸的腐蚀更严重[1-2]。生物硫酸能够与混凝土发生反应形成一定的膨胀性物质,会导致混凝土开裂;被生物硫酸腐蚀的混凝土表层变软、泛白,并且随着腐蚀的继续,混凝土内部砂浆、骨料逐渐脱落,强度丧失;生物硫酸还将降低混凝土pH值,释放被固化的氯离子,使腐蚀层孔隙率增加,并进一步提高氧气的扩散速度[3-4]。生物硫酸除了对混凝土中的氧腐蚀有促进作用外,本身也会对钢筋产生析氢锈蚀,使得混凝土结构耐久性严重降低[5]。

普通硅酸盐水泥混凝土人工鱼礁混凝土存在碱性大和造价高等缺点[6]。基于造价、环保和耐久性的考虑,Chen C等[7]提出一种由硫铝酸盐水泥、海砂和海水等制备而成的新型人工鱼礁混凝土,其工作性(坍落度、坍落度损失、保水性和黏聚性)满足实际施工要求,其力学性能、抗渗性、生态效应分别优于普通硅酸盐水泥混凝土。尚未见该新型人工鱼礁混凝土的抗钢筋锈蚀性能的研究报道。

本文以普通硅酸盐水泥混凝土为对照组,通过测定新型人工鱼礁混凝土的抗压强度、钢筋处混凝土孔隙液pH值、自由氯离子浓度和钢筋腐蚀电位以研究其抗钢筋锈蚀性能,为日后进一步研究新型人工鱼礁混凝土的耐久性提供理论依据。

1 原材料和配合比

1.1原材料

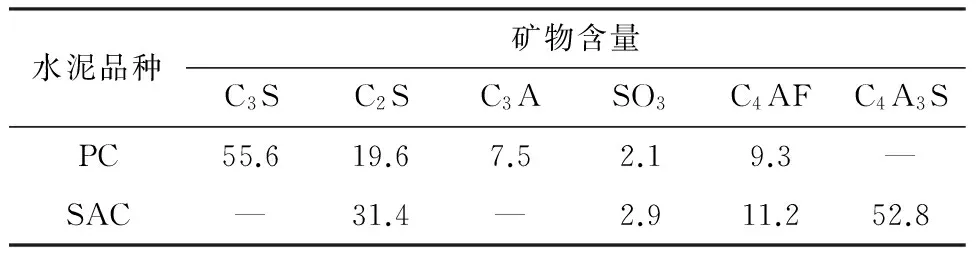

(1) 水泥:分别采用福建炼石水泥有限公司生产的普通硅酸盐水泥(P.O42.5,以下简写为PC)和唐山北极熊建材公司生产的快硬硫铝酸盐水泥(SAC 42.5级),矿物组成和主要性能指标分别见表1和表2。

表1 PC与SAC水泥矿物组成 单位:%

表2 SAC与PC的各项性能指标

(2) 粗骨料:试验用的普通石子按照《中华人民共和国国家标准-建筑用卵石和碎石》[8](GB/T14685-2011)的规定进行检测,其各项性能指标见表3,级配见表4。

表3 石子的技术指标

表4 石子的级配

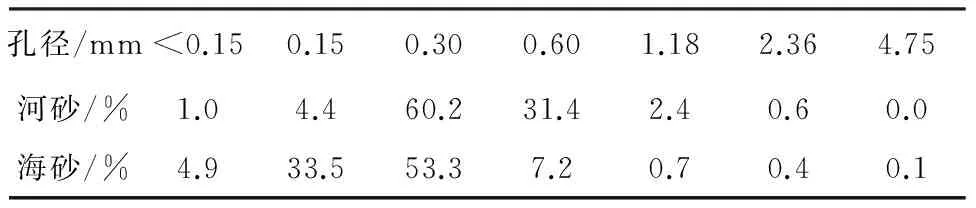

(3) 细骨料:采用闽江河砂和连江海砂。根据《中华人民共和国国家标准-建筑用砂》[9](GB/T14684-2011)测定细骨料,各性能指标见表5,颗粒级配如表6所示。

表5 砂各项技术指标

表6 砂的颗粒级配(分计筛余)

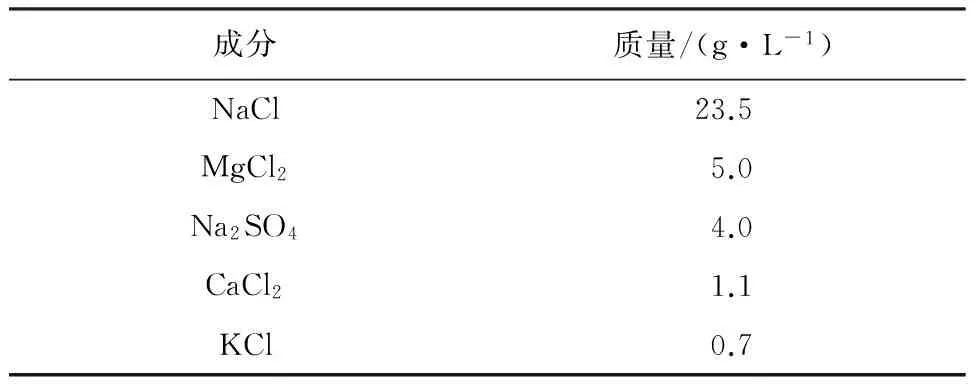

(4) 拌合用水:分别为河水和人工模拟海水,因为即便是相同的海域随时间的不同,海水成分也不尽相同,为了保证海水成分的稳定性与试验结果的可靠性。故采用人工模拟海水。人工模拟海水按照各成分在海水里面所占的质量比例配制而成,如表7所示。

表7 人工模拟海水成分

(5) 高效减水剂:KDSP-1聚羧酸盐缓凝型高效减水剂,减水率为25%,山西凯迪建材有限公司生产。

(6) 硫铝酸盐水泥专用缓凝剂:天津巴斯夫化工有限公司生产。

(7) 阻锈剂:三乙醇胺阻锈剂,天津市致远化学试剂有限公司生产。

(8) 实验中所用的菌种为嗜酸氧化亚铁硫杆菌(T.f细菌),来自厦门海洋研究所。试验采用9K培养基接种10%的T.f菌液(往100 ml的9K培养基中加入10 ml菌液)作为模拟生物硫酸腐蚀的培养基侵蚀液。9K培养基组成成分见表8,其化学用品均由天津市福晨化学试剂厂生产。

表8 氧化亚铁硫杆菌培养基

(9) 钢筋:HPB235光圆钢筋(Φ6),厦门新钢制品有限公司生产。

1.2人工鱼礁钢筋混凝土配合比

按照普通混凝土配合比计算方法[10]及实际经验,设计C50人工鱼礁混凝土,具体配合比见表9。表9中,PR代表由普通硅酸盐水泥、河砂和河水拌合而成的传统人工鱼礁混凝土;SM代表由硫铝酸盐水泥和海砂、海水、阻锈剂拌合而成的新型人工鱼礁混凝土。

2 试验方法

2.1制样及试验过程

依据《水运工程混凝土试验规程》[11](JTJ270-98),按照表9配合比浇筑带和不带钢筋的试块(试块尺寸为:100 mm×100 mm×100 mm,钢筋直径6 mm,长100 mm,保护层厚度为10 mm),24 h拆模后,进行人工模拟海水养护到28 d。本文将养护28 d的试块于室内通风2 d。2 d后将试块放到生物硫酸腐蚀装置中进行腐蚀试验(以下所提到的龄期皆是从混凝土开始腐蚀试验时(即混凝土浇注后30 d)算起),从不同的腐蚀龄期取样,进行抗压强度试验、测钢筋处混凝土的孔隙液pH值、钢筋处混凝土自由氯离子和钢筋腐蚀电位。

表9 混凝土配合比 单位:kg/m3

2.2微生物腐蚀装置

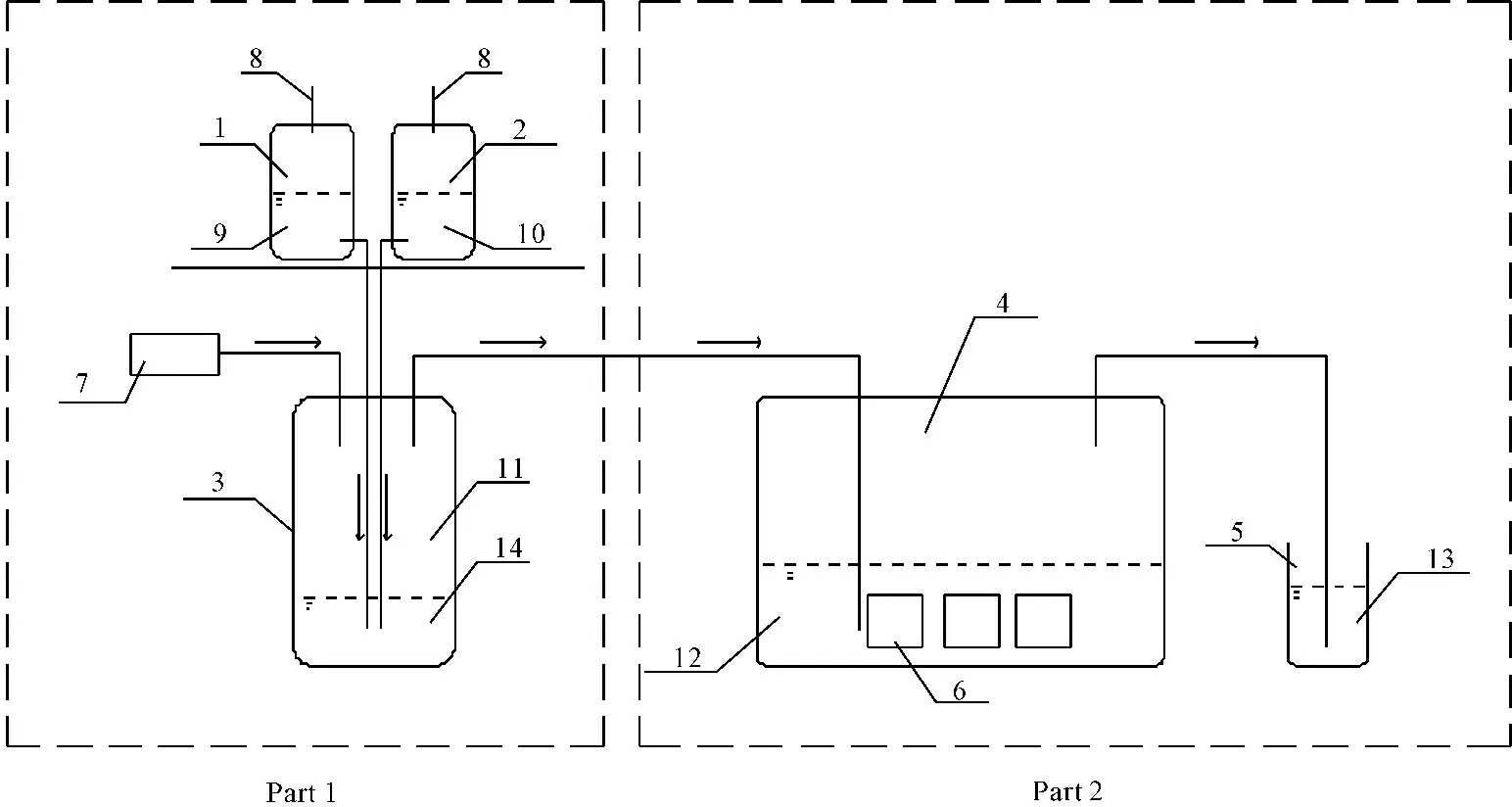

模拟微生物腐蚀装置见图1[12]。对于250 ml的9K培养基,接种量为培养基的10%即菌液掺量为25 ml,室温25℃,保持通氧量不变(30 ml/min),HCl、Na2S的流速为1.4 ml/min,当H2S浓度为650 ppmv~750 ppmv(即采用0.0856 M的Na2S、0.0422 M的HCl),培养基侵蚀液的pH值控制在1.1(即B1.1工况)。室内温度为25℃。试验过程中,以14 d为一个循环周期。每个循环周期更换一次培养基侵蚀液。

2.3混凝土抗压强度测试方法

混凝土的抗压试验方法按照《普通混凝土力学性能试验方法标准》[13](GB/T50081-2002),试块尺寸为100 mm×100 mm×100 mm,测试的龄期为混凝土开始腐蚀试验后的0 d、28 d、56 d、84 d、112 d、140 d。

2.4钢筋处混凝土的孔隙液pH值

钢筋处混凝土的孔隙液pH值参照ASTMC311[14]的取出溶出法进行测定。达到生物硫酸腐蚀作用下0 d、14 d、56 d、84 d、140 d时,对被腐蚀后试件沿钢筋处(即9 mm~10 mm处)进行劈裂;用钻孔机沿劈裂面(即钢筋处)钻出粉末,每次钻出的粉末质量为1 g;然后加入10倍质量的蒸馏水,用橡皮塞塞紧以防碳化。在1 h内,用搅拌器每隔5 min搅拌一次;之后滤出滤液,采用美国DENVER INSTRUMENT公司生产pH计测定滤液的pH值。

2.5钢筋处混凝土自由氯离子测定方法

达到生物硫酸腐蚀作用下0 d、14 d、56 d、84 d、140 d时,采用压力机把试块沿钢筋处进行劈裂,采用钻孔机沿劈裂面(即钢筋处)钻出粉末,通过0.16 mm的筛,然后置于(105±5)℃烘箱中烘2 h,取出后放入干燥器中冷却至室温备用,并按照《水运工程混凝土试验规程》[11](JTJ270-98)中的方法测定每个试样中自由氯离子含量(Cf)。

注:1-Na2S瓶;2-HCl瓶;3-H2S反应瓶;4-细菌培养池;5-H2S吸收瓶;6-混凝土;7-氧气泵;8-流速控制阀;9-Na2S溶液;10-HCl溶液;11-H2S、空气混合气;12-培养基侵蚀液;13-醋酸锌溶液;14-清水

图1模拟生物硫酸腐蚀装置图

2.6钢筋腐蚀电位测试方法

达到生物硫酸腐蚀作用下0 d、14 d、56 d、84 d、140 d时,依据《水运工程混凝土试验规程》(JTJ270-98),采用上海辰华仪器有限公司生产的CHI电化学工作站对混凝土中钢筋腐蚀电位进行测定。

3 试验结果及分析

3.1混凝土的抗压强度

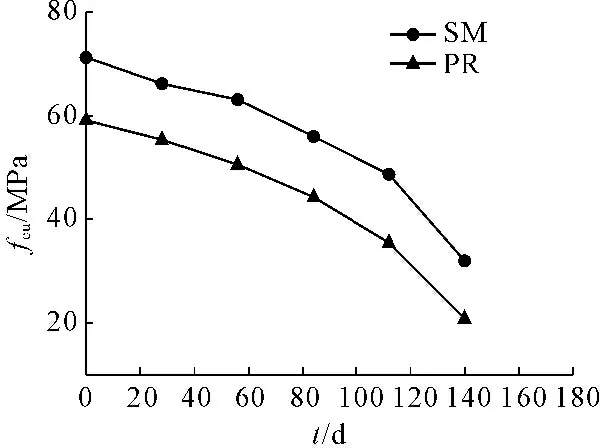

图2为PR、SM在生物硫酸作用下0 d、28 d、56 d、84 d、112 d、140 d的立方体抗压强度。由图2可知,SM组在各龄期的抗压强度均大于PR组的;两种混凝土的抗压强度都是随着腐蚀时间的增加而减少且抗压强度降低的速度逐渐增加。

图2抗压强度

SM组在腐蚀前的抗压强度大于PR组的原因如下:(1) SM的主要水化产物是钙矾石(AFt)以及部分水化硅酸钙(C-S-H)和少量的氢氧化钙(CH)等[15],其中在硫铝酸盐水泥石与石子之间的界面生成了大量的钙矾石,且分布均匀,使界面结构更加密实,从而具备更高的抗压强度[16];(2) 海砂里面有部分贝壳,这部分贝壳也可以起到物理填充作用[17];(3) 海砂含泥量相对较少,河砂的含泥量相对较多,相对较多的含泥量既影响了水泥的水化,又极大削弱水泥浆体对骨料的包裹力,骨料与水泥浆的界面变差,造成水泥石结构的裂缝较多[18]。

混凝土的抗压强度都是随着腐蚀时间的增加而减少的原因如下:

(1) 对于PR,随着H+和SO42-的渗入,未水化的C3A和渗入的SO42-离子发生反应生成AFt[19],AFt晶体形成会对周围混凝土产生膨胀应力,导致混凝土开裂。此外,生物硫酸与Ca2+生成石膏,而石膏强度很低[19]。这两个因素导致PR抗压强度降低。

(2) 对于SM,随着生物硫酸的渗入,其SO42-对水化产物AFt进行腐蚀,以及和水化产物被溶解出来的Ca2+结合,生成石膏[20]。由于AFt的摩尔体积是石膏的8倍左右[21],在与硫酸接触反应时,被先溶解的AFt导致孔隙增大幅度大于在孔隙中新生成的石膏,新生成的石膏无法填满孔隙,所以硫铝酸盐水泥混凝土在硫酸作用下产生的石膏对胶凝基质不产生压力和撕拉作用,有很大部分分布在被腐蚀后水泥石基质表面。因此,SM抗压强度的降低主要是由于水化产物被分解成硅胶、铝胶等和所生成石膏强度较低导致。

3.2钢筋处混凝土孔隙液pH值

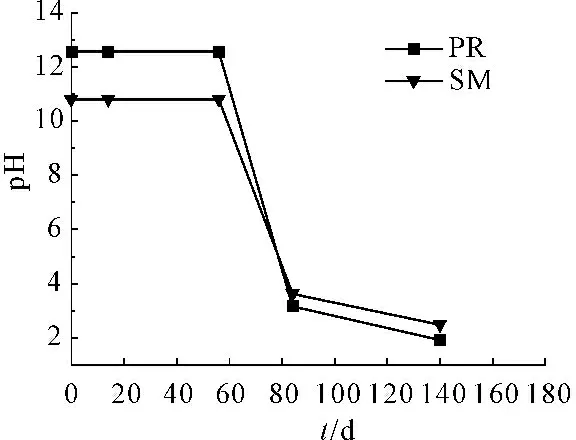

钢筋处混凝土孔隙液pH值见图3。由图3可知:

(1) 在生物硫酸作用下,0~56 d PR与SM的pH值分别保持在12.56和10.8,这是由于56 d前生物硫酸尚未渗透到钢筋处空隙液;PR的pH值比SM的大16.3%,这是由于PR生成的CH量比SM的多。

图3钢筋处混凝土孔隙液pH值的经时变化

(2) 84 d 时PR钢筋处孔隙液pH值降至3.16,SM钢筋处孔隙液pH值降至3.62。对于PR,生物硫酸生成的AFt会导致混凝土产生微裂缝;对于SM,AFt被分解为石膏,孔隙增大。微裂缝使得混凝土孔隙结构的曲折度急剧降低,扩散进入PR的生物硫酸数量大于SM的,因此PR中pH值的降低速度大于SM的。

(3) 140 d 时PR钢筋处孔隙液pH值降至1.92,SM钢筋处孔隙液pH值降至2.42,SM的pH值比PR的大26.0%。较大的pH值说明钢筋处生物硫酸较少,且抗钢筋锈蚀性能较好。

3.3钢筋处混凝土孔隙液自由氯离子浓度

SM由海砂、海水带入的自由氯离子数量要远远多于PR,因此忽略PR中的自由氯离子。SM钢筋处混凝土孔隙液自由氯离子浓度(Cf)如图4所示。

图4自由氯离子浓度的经时变化

(1) 在生物硫酸作用下,0~56 d SM的Cf保持在1.19 mmol/L,这是由于SM中含有海砂和海水、海水中的氯离子均匀分布于混凝土中,而海砂中的氯离子扩散到钢筋处空隙液中需要一个过程。

(2) 在84 d时到达峰值3.28 mmol/L,这是由于当生物硫酸渗透到钢筋处孔隙液中,将钢筋周围固化的氯离子全部释放出来。

(3) 140 d 时下降到1.58 mmol/L,这是由于SM中内部自由氯离子与外部侵蚀液存在浓度差,生物硫酸腐蚀到一定程度,形成连通孔,氯离子往外部扩散,导致钢筋处的氯离子浓度降低。

3.4混凝土中钢筋的腐蚀电位

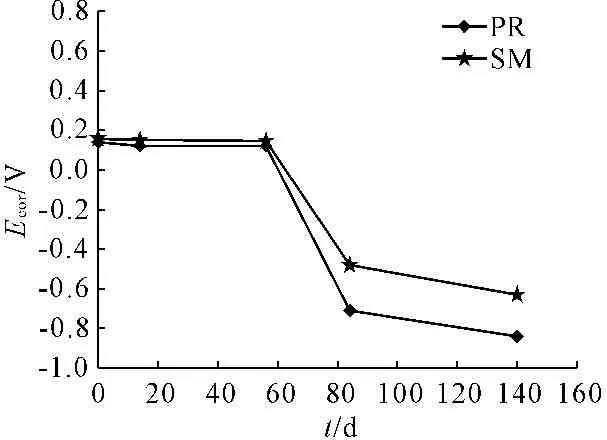

混凝土中钢筋的腐蚀电位(Ecor)见图5。

(1) 在生物硫酸作用下,PR和SM 0~56 d的Ecor都保持不变,这是由于生物硫酸侵蚀尚未到到钢筋表面,钢筋处混凝土的孔结构均没有受到破坏。

(2) 在84 d时,PR的Ecor(-0.71V)比SM(-0.48 V)的小47.9%,PR的Ecor的减小速度大于SM的。这是由于生物硫酸作用下,生成的AFt会导致混凝土产生微裂缝,加速钢筋处pH值的降低和海砂中的氯离子扩散到钢筋表面。在140 d时,PR的Ecor(-0.84 V)比SM(-0.63 V)小33.3%。

图5钢筋腐蚀电位的经时变化

总体来说,SM的腐蚀电位大于PR的,其有利作用:(1) SM中掺有阻锈剂,会延缓钢筋锈蚀;(2) SM采用硫铝酸盐水泥、海砂和海水,其使孔隙密实原理见3.1;(3) 在140 d时,SM钢筋处的pH值高于PR的。虽然SM钢筋处的氯离子比PR的多,但SM的有利作用占了主导地位,因此在生物硫酸腐蚀的各个阶段,SM的腐蚀电位均大于PR的腐蚀电位(即偏于正方向)。腐蚀电位越大,意味着抗钢筋锈蚀能力越好。所以SM的抗钢筋锈蚀能力优于PR。

4 结 论

(1) 相同水灰比的新型人工鱼礁混凝土(SM)抗压强度大于普通硅酸盐水泥混凝土(PR)的;在生物硫酸作用下,SM和PR的抗压强度均随腐蚀时间的增加而减少。

(2) 对于PR,生物硫酸生成的AFt会导致混凝土产生微裂缝;对于SM,AFt被分解为石膏,孔隙增大。因此PR中pH值的降低速度大于SM的。

(3) 这是由于当生物硫酸的侵入,导致SM孔隙变大,海砂中的氯离子扩散到钢筋处。由于SM中内部自由氯离子与外部侵蚀液存在浓度差,生物硫酸腐蚀到一定程度,形成连通孔,氯离子往外部扩散,导致钢筋处的氯离子浓度降低。

(4) 由于SM中掺有阻锈剂,SM中硫铝酸盐水泥水化产物、海砂中的贝壳等会提高其密实性,且在140 d时,SM钢筋处的pH值高于PR的。虽然SM钢筋处的氯离子比PR的多,但SM的有利作用占了主导地位,SM的腐蚀电位更大,其抗钢筋锈蚀能力优于PR的。

[1]马士德,王在东,赵杰,等.海洋污损生物对海工混凝土工程腐蚀性分析[J].广西科学院学报,2015,31(3):209-213.

[2]Monteny J, Vincke E, Beeldens A, et al. Chemical, microbiological, and in situ test methods for biogenic sulfuric acid corrosion of concrete[J]. Cement and Concrete Research, 2000,30(4):623-634.

[3]Gutiérrez-Padilla, M G D, Bielefeldt A, Ovtchinnikov S, et al. Biogenic sulfuric acid attack on different types of commercially produced concrete sewer pipes[J]. Cement and Concrete Research, 2010,40(2):293-301.

[4]Vollertsen J, Nielsen A H, Jensen H S, et al. Corrosion of concrete sewers—The kinetics of hydrogen sulfide oxidation[J]. Science of the Total Environment, 2008,394(1):162-170.

[5]Yuan S J, Pehkonen S O. Microbiologically influenced corrosion of 304 stainless steel by aerobic Pseudomonas NCIMB 2021 bacteria: AFM and XPS study[J]. Colloids and Surfaces B: Biointerfaces, 2007,59(1):87-99.

[6]韩艳丽,冯勇,晋强,等.不同水泥的钢渣混凝土基本力学性能试验研究[J].水利与建筑工程学报,2014,12(6):98-101.

[7]Chen C, Ji T, Zhuang Y, et al. Workability, mechanical properties and affinity of artificial reef concrete[J]. Construction and Building Materials, 2015,98:227-236.

[8]中华人民共和国交通部.水运工程混凝土试验规程:JTJ270-98[S].北京:人民交通出版社,1998.

[9]中国国家标准化管理委员会.建筑用砂:GB/T14684-2011[S].北京:中国标准出版社,2011.

[10]中华人民共和国住房和城乡建设部.普通混凝土配合比设计规程:JGJ 55-2011[S].中国标准出版社,2011.

[11]中国国家标准化管理委员会.建筑用卵石和碎石:GB/T14685-2011[S].北京:中国标准出版社,2011.

[12]Mori T, Nonaka T, Tazaki K, et al. Interactions of nutrients, moisture and pH on microbial corrosion of concrete sewer pipes[J]. Water Research, 1992,26(1):29-37.

[13]中华人民共和国建设部.普通混凝土力学性能试验方法标准:GB/T50081-2002[S].北京:中国建筑工业出版社,2002.

[14]高艳利.低碱度人工鱼礁生态型胶凝材料的初步研究[D].北京:北京科技大学,2008.

[15]余红发.盐湖地区高性能混凝土的耐久性、机理与使用寿命预测方法[D].南京:东南大学,2004.

[16]赵军,蔡高创,高丹盈.硫铝酸盐水泥混凝土抗氯离子侵蚀机理分析[J].建筑材料学报,2011,14(3):357-361.

[17]Limeira J, Etxeberria M, Agulló L, et al. Mechanical and durability properties of concrete made with dredged marine sand[J]. Construction and Building Materials, 2011,25(11):4165-4174.

[18]巴光忠.海砂混凝土在复合作用下的抗氯离子渗透性研究[D].青岛:青岛理工大学,2010.

[19]金祖权,赵铁军,孙伟.硫酸盐对混凝土腐蚀研究[J].工业建筑,2008,38(3):90-93.

[20]刘向楠,唐新军,苏建彪,等.硫铝酸盐水泥混凝土抗高浓度硫酸镁侵蚀性能研究[J].水利与建筑工程学报,2015,13(5):161-167.

[21]高润东,李庆斌.复杂环境下混凝土硫酸盐侵蚀微-宏观劣化规律研究[D].北京:清华大学,2010.

Anti-corrosion Capacity of Steel Bars in New Artificial Reef Concrete Attacked by Biological Sulfuric Acid

YANG Yu, JI Tao, CHEN Caiyi, LIN Xujian

(CollegeofCivilEngineering,FuzhouUniversity,Fuzhou,Fujian350116,China)

Compared with the ordinary portland cement concrete, the anti-corrosion capacity of steel bars was studied by measuring the compressive strength, pH value of concrete pore solution close to steel bars, the concentration of free chloride ion and the corrosion potential of the new artificial reef concrete attacked by biological sulfuric acid (pH=1.1). The results show that the compressive strength of the new artificial reef concrete is always higher than that of ordinary portland cement concrete. Although the anti-corrosion capacity of steel bars is reduced due to free chloride ion introduced by marine sand and sea water, at 140 d the pH value of concrete pore solution close to steel bars of the new artificial reef concrete is higher than that of ordinary portland cement concrete. And due to the addition of corrosion inhibitor, the corrosion potential of the new artificial reef concrete is larger than that of the ordinary portland cement concrete, which means better anti-corrosion capacity.

biological sulfate acid; new artificial reef concrete; marine sand; sea water; anti-corrosion capacity of steel bars

10.3969/j.issn.1672-1144.2016.04.023

2016-04-23

2016-05-16

国家自然科学基金项目(51479036)

杨宇(1992—),男,福建屏南人,硕士研究生,研究方向为绿色环保水泥制备及工程应用。E-mail:732128220@qq.com

季韬(1972—),男,福建福鼎人,教授,博士生导师,主要从事超高性能混凝土工程基础研究、绿色环保水泥制备及其工程应用。E-mail:jt72@163.com

TU528.58

A

1672—1144(2016)04—0111—06