不同保护层厚度下微锈蚀钢筋混凝土粘结性能梁式试验研究

2016-09-19何化南贡金鑫

何化南,杨,贡金鑫

(大连理工大学 海岸和近海工程国家重点实验室, 辽宁 大连 116024)

不同保护层厚度下微锈蚀钢筋混凝土粘结性能梁式试验研究

(大连理工大学 海岸和近海工程国家重点实验室, 辽宁 大连 116024)

采用稳压恒流电源对钢筋进行加速锈蚀,通过法拉第定律控制锈蚀量,对微锈蚀钢筋混凝土梁式试件进行粘结性能试验研究,并依据试验结果开展理论分析。试验测量了试件角部的钢筋和底边中部的钢筋在不同保护层厚度下的钢筋各点的应变,由测得应变,通过微段平衡求解出各测点的粘结应力。根据各测点的粘结应力拟合出粘结应力沿整个锚固长度的变化曲线。并结合试件自由端的荷载-滑移曲线分析保护层厚度、钢筋位置、锈蚀程度对试件粘结性能的影响。试验结果表明,钢筋的轻微锈蚀提高了试件的极限粘结强度,但使粘结应力沿锚固长度的分布更不均匀,降低了锚固长度的利用率;另外,位于梁底中部钢筋的粘结强度要高于位于梁底角部钢筋,同时,保护层厚度的增加有利于粘结强度的提高。

轻微锈蚀;粘结应力分布;钢筋位置;保护层厚度

近年来,混凝土结构耐久性问题成为工程领域广泛关注的问题之一。而钢筋锈蚀是混凝土结构耐久性破坏的最重要原因[1-4]。钢筋锈蚀会引起一系列问题如削弱钢筋有效截面积,改变钢筋表面,促使混凝土保护层胀裂等,这些问题都会导致钢筋与混凝土的粘结性能受到影响。而钢筋与混凝土的粘结作用是钢筋混凝土构件能够正常工作的前提,因此,锈蚀钢筋与混凝土粘结性能是评定钢筋混凝土结构构件使用性和耐久性的一项重要指标和依据。但由于粘结力与相对滑移的试验测量的复杂性和不确定性,国内外以往的对粘结滑移性能的研究大多集中在未锈钢筋与混凝土的粘结性能研究上,且多是采用拉拔试验得出[5],但是简单的拉拔粘结试件既不能得到粘结应力沿锚固长度的分布也不能反映梁中钢筋锚固区存在剪力和弯矩共同作用的影响[6],相对而言梁式粘结试验能够更接近构件的实际受力状况。故本文采用RILEM-FIP-CEB建议的梁式粘结试验方法[7],考察钢筋位置,保护层厚度和钢筋锈蚀程度对构件的粘结性能的影响。其中为了获得粘结应力沿锚固长度的分布情况,首先在钢筋表面开槽、内贴应变片来测量锚固长度内各点钢筋应力,再由试验测得的钢筋应力,通过微段平衡得出锚固区内各测点的粘结应力,最后对各测点的粘结应力拟合得到粘结应力沿整个锚固长度的分布曲线。另外由测得的自由端相对滑移,画出荷载-自由端滑移关系曲线。结合粘结应力分布曲线和荷载-自由端滑移关系曲线分析钢筋的轻微锈蚀、保护层的厚度和钢筋的位置对钢筋与混凝土粘结性能的影响。

1 试验研究

1.1试件设计

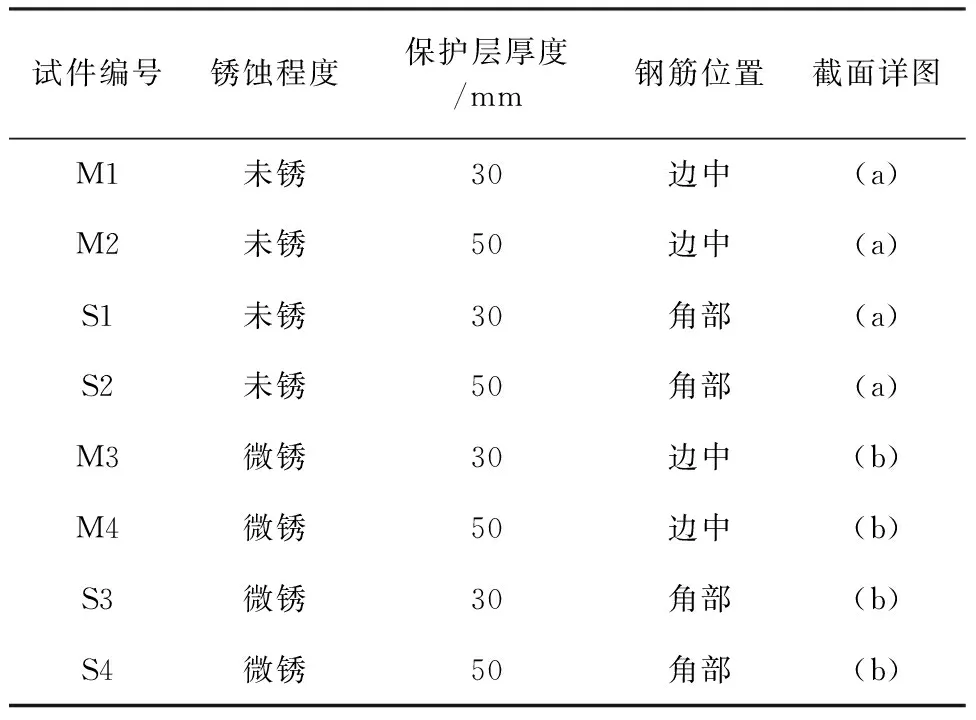

本文重点研究钢筋位置、保护层厚度、轻微锈蚀对锈蚀钢筋混凝土粘结滑移性能的影响,共制作8根梁式粘结试件,试件编号分为M和S两种,其中M是表示仅有1根钢筋放置在底边中部的试件,S表示仅有2根钢筋梁底角部的试件,具体情况如表1所示。试件的几何尺寸和加载方法如图1所示,试验梁是由两个混凝土块体组成,在底部由通长的钢筋连接,梁的上部由预制的钢铰连接两块体。每个半梁跨中10 d的长度是底部测试钢筋与混凝土粘结段,而两端各200 mm长度为无粘结段,无粘结段中采用PVC套管套在钢筋外,以此达到消除粘结并且消除支座围压对钢筋滑移的影响。在两个半梁中配置Φ10@50 mm的箍筋和架立筋来防止试件在加载过程中出现剪切破坏。其中图1中(a)为测试钢筋放置在梁底中部的截面示意图,图1中的(b)是测试钢筋放置在梁底角部的截面示意图。

表1 试件明细表

图1梁式粘结试件尺寸及加载点和支座位置

1.2材料性能

混凝土采用大连龙亿建筑材料有限公司生产的C30商品混凝土。28 d轴心抗压强度实测值为36 MPa,100 d轴心抗压强度约为53 MPa。钢筋采用直径为20 mm的月牙纹钢筋HRB400,屈服强度、极限强度和弹性模量的实测值平均值为别为470 MPa、600 MPa和199 GPa。

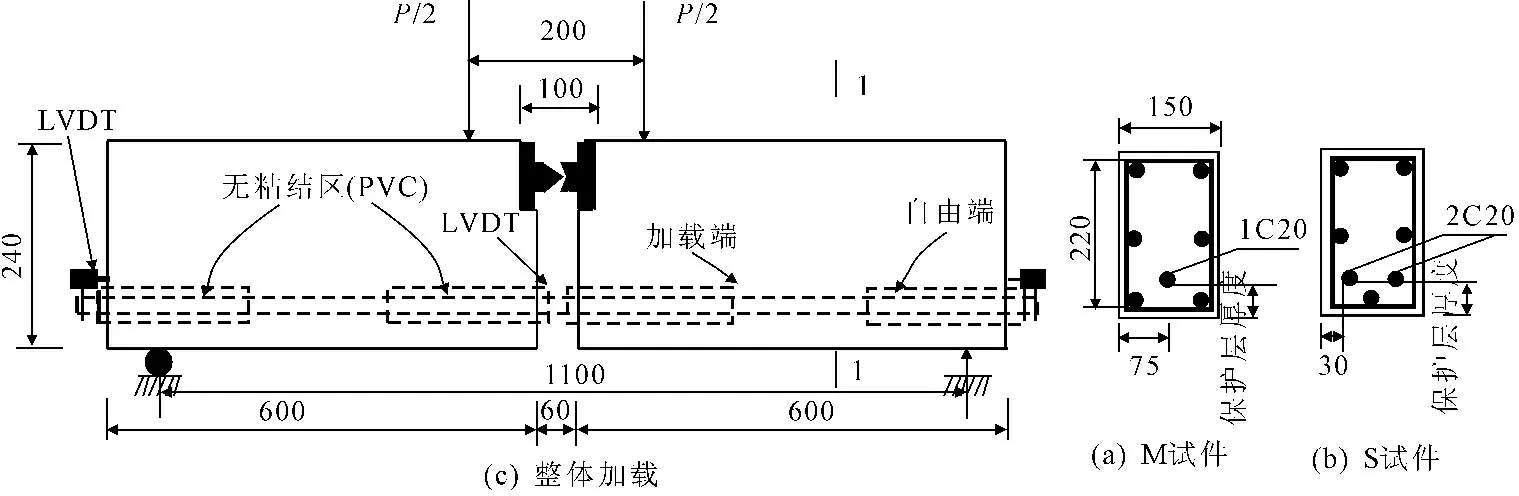

1.3加速锈蚀装置

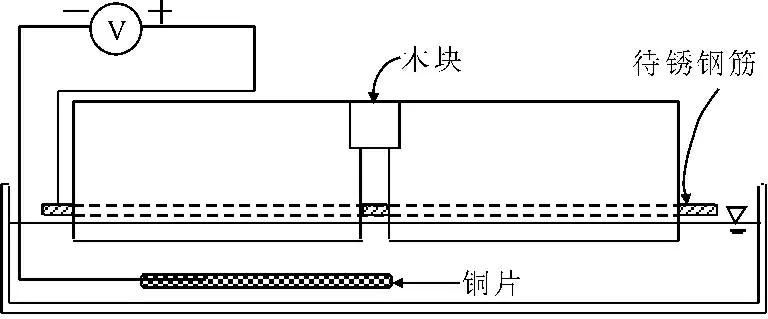

梁式试件置于室温下养护28 d后,放置在如图2所示的5%的盐溶液中,液面位于测试纵筋下表面20 mm以下。用直流电源对试件进行加速锈蚀,测试钢筋接在电源的阳极,铜片放置在溶液中连接电源的阴极。以0.25 mA/cm的电流密度对试件进行加速锈蚀。通过法拉第定律计算出特定锈蚀量所需的持续锈蚀时间,计算公式如下[8]:

(1)

其中:t是持续锈蚀时间;N是其反应后阳极的化合价(此处因该是铁的化合价2);F是法拉第常数(F=96485C);As锈蚀钢筋的横截面积;Cs是锈蚀钢筋的周长;ρs是阳极金属的密度(此处是铁的密度ρs=7.81g/cm3);ηs是锈蚀钢筋的质量损失率(即锈蚀率);M是铁的原子量(M=56g);i是锈蚀的电流密度,A/cm2。钢筋的理论与实际质量损失率如表2所示。锈蚀后钢筋的外表面更加粗糙,钢筋直径基本不变,但钢筋肋的高度相对未锈钢筋变小。

图2 试件锈蚀装置图

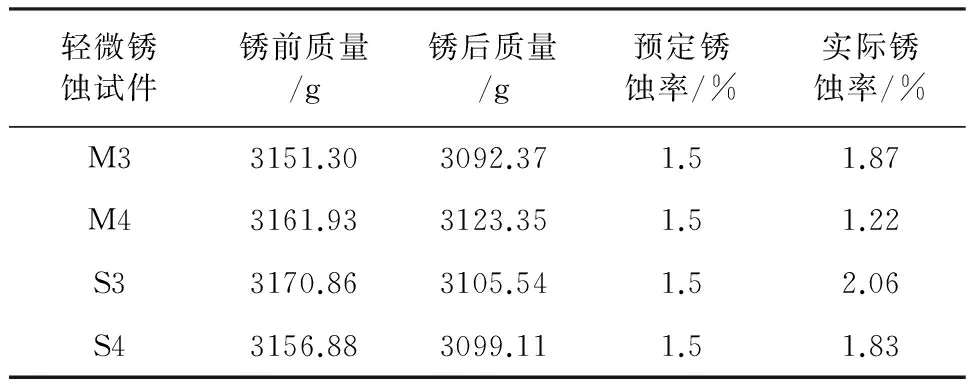

1.4四点弯曲粘结性能试验

用500 t电液伺服压力机通过分配梁对梁式粘结试件进行四点弯曲加载。在M组试件和S组试件分别以0.1 kN/s和0.2 kN/s的速率以力控制加载速率至加载端滑移达到0.2 mm,然后改用加载速率0.1 mm/s的位移控制模式进行加载至试件破坏或自由端的滑移量达到2 mm。整个加载过程中每5 kN持载2 min使滑移充分发展。加载示意图及试验装置图如图3所示,采用LVDT测量每个半梁的加载端和自由端钢筋与混凝土的相对滑移[9]。通过IMC自动采集整个加载过程中钢筋应变、荷载传感器所受荷载、梁的跨中挠度以及加载端和滑移端钢筋与混凝土的相对滑移。

图3试验加载装置图

2 试验结果分析

2.1破坏特征

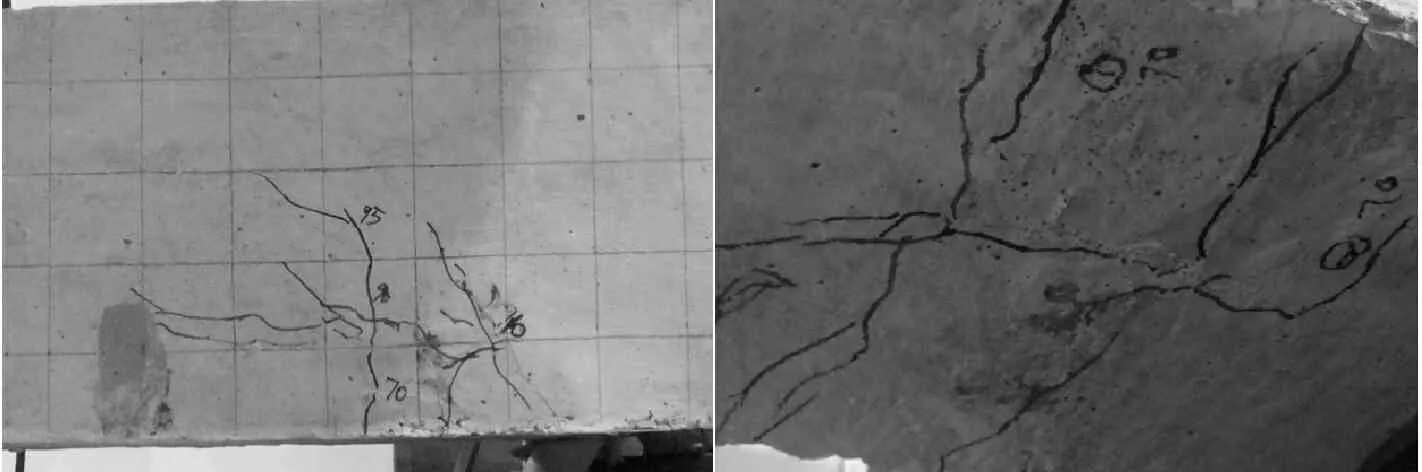

试验表明钢筋位于底边中部和角部时梁的裂缝开展情况不相同。钢筋放置在底边角部的S组试件梁侧面上的裂缝扩展比钢筋位于底边中部的M组试件快。加载过程中试件的底面靠近加载端处首先出现沿着测试钢筋的劈裂裂缝,随着荷载的增大顺筋劈裂的裂缝开始向自由端方向发展。几乎同时在梁底和梁侧面出现一些弯曲裂缝,弯曲裂缝沿着梁的侧面斜向发展。最后随着主要斜裂缝出现,钢筋中存在很大的“销栓力”。“销栓力”的出现使由内裂缝发展而来的针脚状裂缝的发展加速[10-11]。最终在“销栓力”和拉力的共同作用下混凝土保护层劈裂,底面或侧面保护层大面积崩裂破坏。总的来说在未锈蚀试件中钢筋位于底边角部时梁侧面裂缝发展速度比钢筋在边中时快,而在轻微锈蚀试件中这个现象较不明显。在保护层厚度为50 mm的试件中梁侧面裂缝发展比保护层厚度为30 mm的试件快。

图4试件粘结区域裂缝开展情况

2.2粘结应力沿锚固长度变化曲线

2.2.1粘结应力计算原理

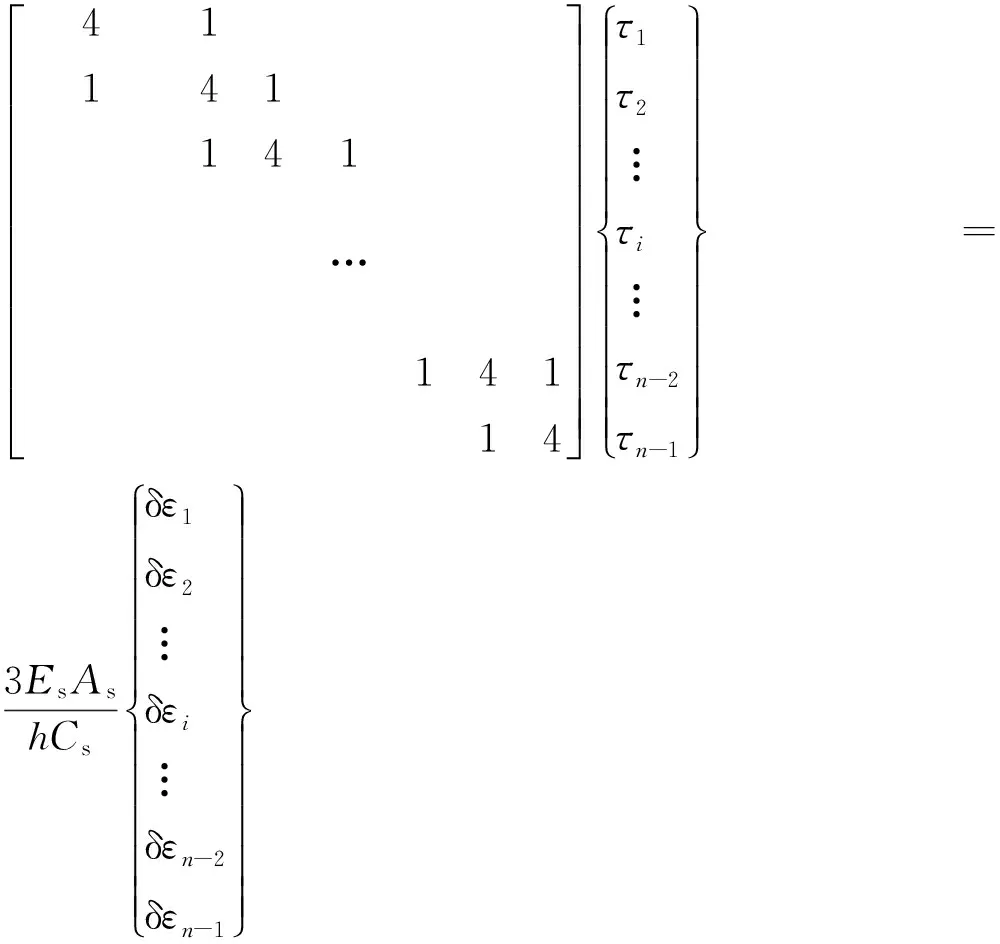

采用文献[12]推荐的方法计算粘结应力,这种方法在计算时,不是计算每个区间的平均粘结应力而是直接计算各个测点位置处的粘结应力值。假设在锚固区域中钢筋的应变分布是足够光滑的。把锚固区分成n个小区间,且每个区间的长度均为h,则由泰勒公式对测点xi的应变进行展开有:

(2)

(3)

将式(2)减去式(3)整理得:

(4)

将式(2)加上式(3)整理得:

(5)

将式(5)求导,再代入式(4)右侧可得:

(6)

令δεi=εi+1-εi-1,忽略误差整理得:

(7)

由微段平衡得到:

(8)

将式(8)代入式(7)整理得:

(9)

(10)

其中:εi=ε(xi)是测点xi处钢筋的应变;τi是测点xi处钢筋与混凝土的粘结应力;Es为钢筋的弹性模量;As为粘结段钢筋的截面面积;Cs为粘结段钢筋的周长。式(10)是一个三对角阵方程,采用追赶法求解。对于任意多个测点布置,方程组总是严格对角占优,所以其数值解总是存在[12-13]。通过式(10)由各测点钢筋的应变求出各级荷载作用下各测点的粘结应力,对各测点应力进行曲线拟合。将粘结应力沿锚固长度进行积分,积分值乘以钢筋周长所得到的荷载值应等于钢筋所受荷载值。如有不等,按差值反号平均分配原则进行调整,用光滑曲线画出其大致趋势,使粘结应力分布曲线与横坐标轴所围的面积乘以钢筋周长等于荷载值,即得到粘结应力沿锚固位置的变化曲线,如图5所示。

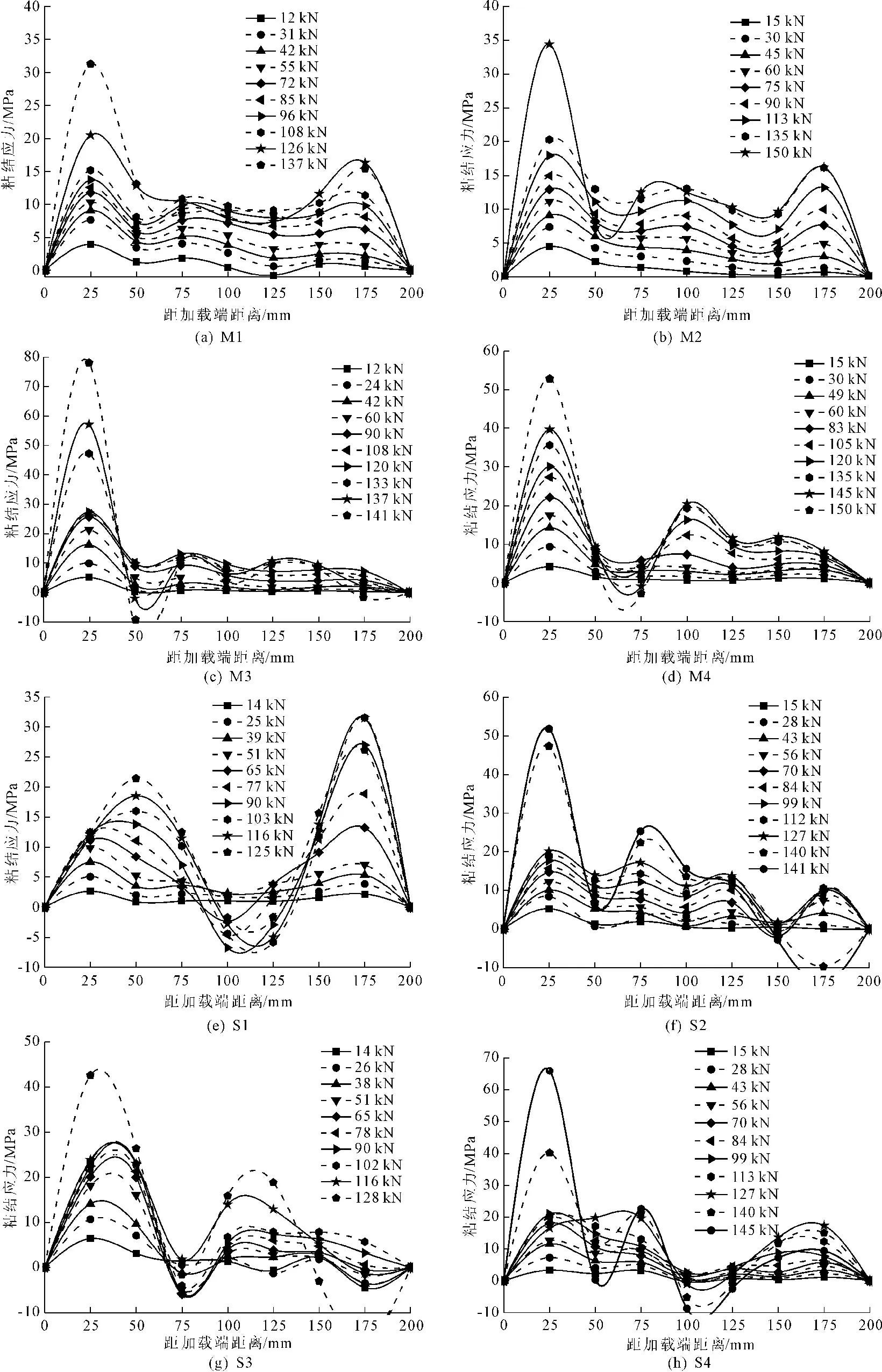

分析图5中的粘结应力沿锚固长度的分布,粘结应力沿锚固长度出现波动,粘结区域径向的内裂缝扩展到表面已形成表面裂缝,裂缝处粘结应力下降到接近0。随着荷载增大,试件中存在的“销栓力”越来越大,所以会出现粘结应力为负值的现象[14-16]。

2.2.2保护层厚度对粘结应力分布的影响

对图5中同等条件下保护层厚度不同试件的粘结应力分布进行分析,即对比M1和M2、M3和M4、S1和S2、S3和S4的粘结应力分布,可知保护层厚度为50 mm试件的极限粘结强度(即达到极限荷载钢筋所受的拉力)比保护层厚度为30 mm的试件大,这说明底面保护层厚度的增加加强了钢筋与混凝土之间的粘结性能。但是钢筋放置在底边中部的试件中M2的极限粘结强度比M1提高了约9%、M4比M3提高了6%左右;而钢筋位于底边角部的试件中S2的极限粘结强度比S1提高了约13%、S4比S3提高13.3%左右,说明在钢筋位于底边角部时梁底面保护层厚度的增加对粘结性能的提高相对于M组试件更加显著。因为相对于M组试件,底面保护层增加对S组试件中混凝土对钢筋握裹作用的增强更明显。保护层厚度为50 mm的试件中粘结应力的分布比同等条件下保护层厚度为30 mm的试件更加均匀,这是由于保护层厚度越小混凝土开裂越快的原因。

2.2.3钢筋位置对粘结应力分布的影响

对比图5中同等条件下的M组试件和S组试件,S1的极限粘结强度比M1小约9%、S2比M2降低6%、S3比M3降低9%、S4比M4降低约3.3%,说明钢筋位于底边角部时粘结性能比钢筋位于底边中部时差。所以在分析粘结性能的影响因素时,钢筋位置的影响需要考虑,以往的粘结性能试验研究大部分是将钢筋放置在底边中部来得到钢筋与混凝土粘结滑移的本构关系,这是不完善的。保护层厚度为50 mm的试件粘结强度的减弱比保护层厚度30 mm的试件小,说明底面保护层厚度越小钢筋位置对粘结性能的影响越大。

图5粘结应力沿锚固长度分布曲线

2.2.4钢筋的轻微锈蚀对粘结应力分布的影响

同等条件下轻微锈蚀后试件的平均粘结应力比未锈蚀试件的高,其中M3的极限粘结强度比M1提高3%、M4与M2相差不多、S3比S1提高约2.4%、S4比S2提高3%。锈蚀后虽然极限粘结强度提高但是粘结应力的分布更不均匀,在同一荷载等级下轻微锈蚀试件加载端的粘结应力约是未锈试件加载端粘结应力的两倍,离加载端越来越远,轻微锈蚀试件的粘结应力比未锈试件减小的越快。这说明钢筋的轻微锈蚀使试件的裂缝扩展速度加快。

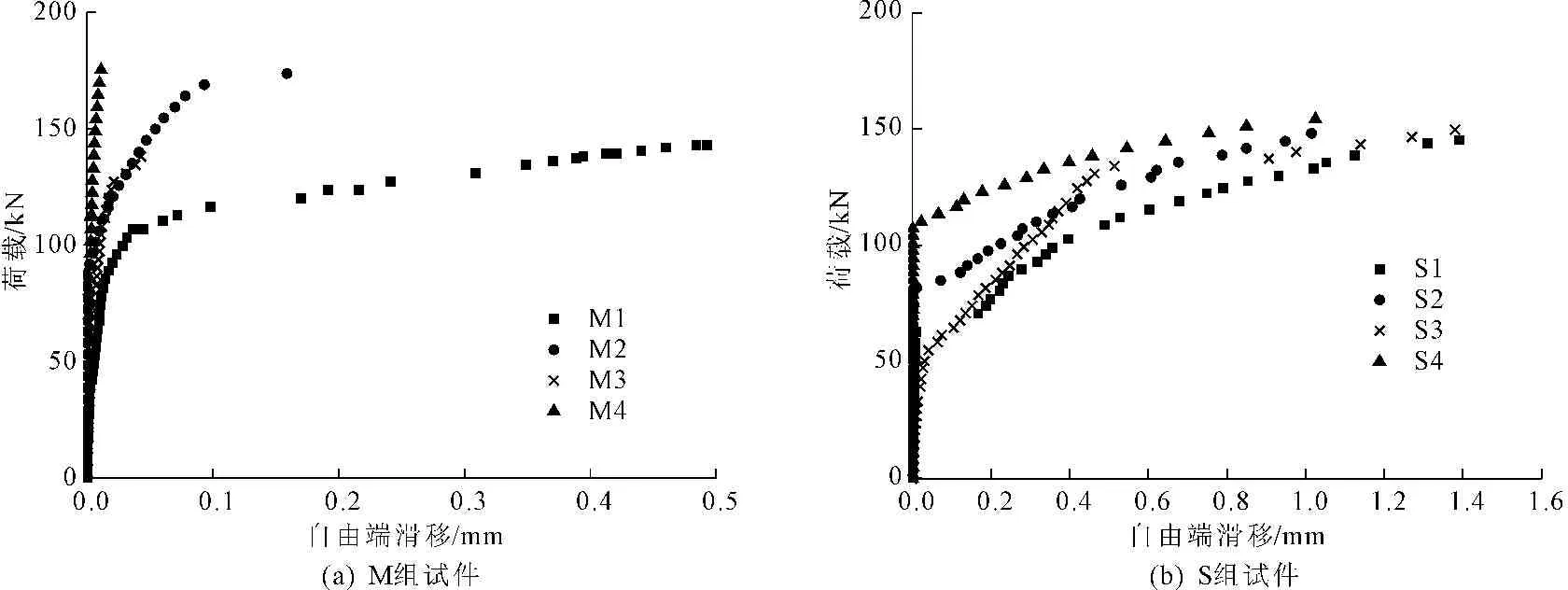

2.3自由端和加载端的荷载滑移曲线

钢筋与混凝土之间的相对滑移由LVDT测得,钢筋所受拉力与自由端相对滑移曲线如图6所示,S组试件的自由端滑移量比M组试件大。在荷载为50 kN时S组试件的自由端滑移量开始出现较大的增长,而M组试件在荷载100 kN时才开始出现这种现象。说明S组试件比M组试件出现滑移早,这是因为钢筋位于底边角部的S组试件混凝土对钢筋的握裹作用较小。对比图中的M3和M1、M4和M2、S3和S1、S4和S2,发现轻微锈蚀试件的荷载滑移曲线比未锈的试件陡峭,并且相同荷载下未锈试件的滑移量更大,这说明钢筋的轻微锈蚀提高了试件的粘结刚度。在S组试件中,在前期荷载较小时,锈蚀试件发生滑移时的荷载更大,后期荷载滑移曲线的斜率相差不多,说明钢筋的轻微锈蚀增强了粘结作用中的摩擦粘结,对机械咬合的作用增强不明显。对比相同条件下保护层厚度不同试件的荷载-滑移曲线,M2试件曲线的斜率比M1试件的大,M4试件曲线的斜率也比M3试件大很多,说明底面保护层厚度的增加大大增强了混凝土对钢筋的握裹力,从而使机械咬合作用大大增强。S2曲线的斜率略大于S1曲线,但S1较早发生滑移,S4曲线的斜率在滑移后期基本与S3曲线相等,但S3发生滑移比S4早的多,由此可见底面保护层增加对S组试件粘结刚度增强的作用不明显。

图6荷载-自由端滑移曲线

3 结 论

本文分别将保护层厚度、钢筋在梁底的位置以及钢筋的轻微锈蚀作为影响因素,分析了这三个因素对钢筋与混凝土之间粘结应力分布、粘结强度、粘结刚度、以及粘结破坏形态的影响,得出以下结论:

(1) 钢筋的轻微锈蚀对梁式粘结试件的破坏模式没有明显的影响,但增大了钢筋与混凝土的极限粘结强度和粘结刚度。可是轻微锈蚀后粘结应力分布较不均匀,且试件中裂缝扩展较快,破坏时劈裂裂缝位置更靠近加载端,降低了锚固长度的利用率。

(2) 钢筋位置对于粘结滑移性能有很大的影响。钢筋位于底边角部的试件自由端滑移发生的比钢筋位于边中的试件早,并且机械咬合作用明显小于钢筋位于底面中部的试件。所以对粘结滑移性能的研究必须考虑钢筋位置的影响。

(3) 底面保护层厚度对粘结性能是有影响的。底面保护层厚度为50 mm的试件极限粘结强度较高,并且对锚固长度的利用率也较高,但是在钢筋位于底边角部的试件中底面保护层厚度的增加对粘结性能的增强有限,所以起主要作用的是厚度较小的保护层。

[1]赵羽习.钢筋锈蚀引起混凝土结构锈裂综述[J].东南大学学报:自然科学版,2013,43(5):1122-1134.[2]冯云芬,贡金鑫,杨国平,等.钢筋锈蚀率的概率模型及时变可靠度分析[J].水利水运工程学报,2014(1):24-32.

[3]刘超英,付磊.大田港闸混凝土结构耐久性检测与分析[J].水利与建筑工程学报,2012,10(5):77-81.

[4]徐健,杨洋,陈梦成,等.地铁混凝土耐久性影响因素的研究现状[J].水利与建筑工程学报,2010,8(5):1-3.

[5]孙铭.钢筋混凝土粘结滑移本构试验研究及有限元分析[D].杭州:浙江大学,2015.

[6]张永利.锈蚀钢筋混凝土构件粘结性能及承载性能研究[D].西安:西安建筑科技大学,2011.

[7]Rilem-Fip-Ceb. Tentative Recommendation-Bond test for Reinforcing Steel[J]. Materials and Structures, 1973,6(32):97-105.

[8]Wang X G, Zhang W P, Cui W, et al. Bond strength of corroded steel bars in reinforced concrete structural elements strengthened with CFRP sheets[J]. Cement & Concrete Composites, 2011,33(4):513-519.

[9]干伟忠,金伟良,高明赞.混凝土中钢筋加速锈蚀试验适用性研究[J].建筑结构学报,2011,32(2):41-47.

[10]Choi O C, Lee W S. Interfacial bond analysis of deformed bars to concrete[J]. ACI Structural Journal, 2002,99(6):750-756.

[11]王传志,滕智明.钢筋混凝土结构理论[M].北京:中国建筑工业出版社,1985:254-295.

[12]洪小健,张誉.粘结滑移试验中的粘结应力的拟合方法[J].结构工程师,2000(3):44-48.

[13]郑晓燕.锈蚀钢筋与混凝土动态粘结性能研究[D].南京:河海大学,2004.

[15]Choi Y S, Yi S T, Kim M Y, et al. Effect of corrosion method of the reinforcing bar on bond characteristics in reinforced concrete specimens[J]. Construction & Building Materials, 2014,54(3):180-189.

[16]梁岩,罗小勇,肖小琼,等.锈蚀钢筋混凝土粘结滑移性能试验研究[J].工业建筑,2012,42(10):95-100.

Influence of Cover Thickness on Bond Behaviors Between Concrete and Slight Corroded Bars

HE Huanan, YANG Manman, GONG Jinxin

(StateKeyLaboratoryofCoastalandOffshoreEngineering,DalianUniversityofTechnology,Dalian,Liaoning116024,China)

DC regulated power supply was used to accelerate corrosion of steel bars, the rate of steel corrosion was controlled by the Faraday's law, bonding behaviors of non-corroded bars and slight corrosion bars between concrete were comparatively investigated on test beams, and the theoretical analysis developed on the basis of experimental results. In this test, the strain of the steel located at the corner and the middle of the specimen was measured, and then the bond stresses of each measuring point by mini-element balance were calculated. Finally the bond stress curve along bond length was fitted by the bond stress of the measuring point. According to the distribution of bond stresses and the load-slip curves, the effects on bond property caused by concrete cover thickness, location of steel bar and slight corrosion of steel bar was analyzed. The tests showed that slight corrosion of steel bar could increase the ultimate bond stress, but decrease the utilization rate of bond length and made the distribution of bond stress more uneven. Besides, the bond strength of specimen with steel bar placed at middle was higher than that placed at corner. Moreover, the increase of cover thickness improved the bond strength between steel and concrete.

slight corrosion; bond-stress distribution; position of reinforcement; cover thickness

10.3969/j.issn.1672-1144.2016.04.006

2016-03-10

2016-04-09

国家重点基础研究发展计划(973计划)(2015CB057703)

何化南(1972—),女,黑龙江哈尔滨人,博士,副教授,硕士生导师,主要从事混凝土材料研究工作。E-mail:hehuanandl@163.com。

TU375.1

A

1672—1144(2016)04—0025—06