单克隆抗体生产车间的工程设计要点及案例分析

2016-09-19郑云飘

郑云飘

(中国医药集团联合工程有限公司上海分公司,上海 200235)

单克隆抗体生产车间的工程设计要点及案例分析

郑云飘

(中国医药集团联合工程有限公司上海分公司,上海 200235)

针对单克隆抗体生产工艺特性,结合GMP和国家相关设计规范,对单克隆抗体的生产工艺流程、车间布置及厂房设施要求进行设计和阐述,并提供单克隆抗体生产车间的设计方案实例。

单克隆抗体;工程设计;GMP

1 概述

单克隆抗体生产技术作为现代生物科学领域中的重要进展之一,具有广泛的应用价值,已逐渐成为目前生物制药行业发展趋势[1]。单克隆抗体生产工艺具有生产周期长、多产品共线、采取病毒防范措施以及生产过程温度控制严格等特点[2]。

本文针对单克隆抗体生产工艺特性,结合GMP和国家相关设计规范,对单克隆抗体的生产工艺流程、车间布置及厂房设施要求进行设计和阐述,并提供单克隆抗体生产车间的设计方案实例。

2 设计要点

2.1 工艺流程设计

单克隆抗体的典型生产工艺流程见图1。

生产工艺流程大致分为三个阶段:

(1)上游工艺(从种子到收获);

(2)下游工艺(从蛋白捕获到原液收获);

(3)制剂工艺(以冻干制剂为例,从配液到成品储存)。

上游工艺涉及种子复苏等敞口操作需在层流保护下进行,并且该生产区域与其他操作活动分开,背景环境要求较高。种子扩增阶段采用密闭的生物反应器+一次性储液袋,有效降低产品污染风险。下游工艺涉及多步纯化和过滤工序,也多采用密闭系统,最终原液产品的过滤及封装在层流保护下进行。

2.2 车间布置设计

2.2.1 车间布置主要遵循的法规规范

《建筑设计防火规范》(GB 50016—2014);

《洁净厂房设计规范》(GB 50073—2013);

《医药工业洁净厂房设计规范》(GB 50457—2008);

《药品生产质量管理规范(2010年修订)》(卫生部令第79号)。

2.2.2 布置原则

(1)满足工艺要求:设备布置首先满足工艺流程图要求,各区域功能明确,流程顺畅,洁净区相对集中,车间布置符合洁净厂房要求[3];

(2)满足操作要求:考虑操作和检修通道,合理的设备间距和净空高度;

(3)满足安全及消防要求:遵循《建筑设计防火规范》(GB 50016—2014)。

2.3 空调设计

2.3.1 空调系统划分原则

(1)不同功能区采用独立空调系统,便于生产运行管理;

(2)有生物活性区和无生物活性区采用独立空调系统;

(3)不同产品生产专用区域分设空调系统,避免交叉污染。

2.3.2 房间压差设定

(1)洁净区和非洁净区之间、不同级别洁净区之间的压差保证10 ~15Pa;

(2)相同洁净等级区域内有空气流向控制的房间之间的压差保证5 ~10Pa;

图1 单克隆抗体工艺流程Fig.1 process flow diagram of monoclonal antibody

(3)气闸压差控制:无生物活性区气闸间采用正压气锁,空气流向气闸间两侧;有生物活性区气闸间采用负压气锁,两侧空气流向气闸间;

(4)产生湿热气体、产生粉尘房间保持相对负压。

2.4 洁净公用工程设计

2.4.1 氧气、二氧化碳

主要用于细胞培养。

可采用钢瓶站汇流排。气体使用点末端设除菌过滤。

2.4.2 工艺压缩空气

主要用于细胞培养、纯化、配液、CIP系统、洗瓶、灌装、冻干等工序。

采用无油、无尘、干燥空压机,气体使用点末端设除菌过滤。

2.4.3 纯化水、注射用水系统

主要用于培养基/缓冲液配制、CIP系统、工器具清洗、洗瓶、洗胶塞铝盖等工序。

采用纯化水/注射用水制备装置,水质符合现行《中国药典》质量标准。纯化水/注射用水分配系统以环形回路进行循环,各使用点采用U形管接卫生型隔膜阀。

2.4.4 纯蒸汽系统

主要用于SIP系统、工器具灭菌、胶塞铝盖灭菌。

采用纯蒸汽发生器。纯蒸汽接管无死角,无凝水积聚。

2.5 生物安全防护措施

单克隆抗体药物本身对人体无生物学危害。但是,单克隆抗体来源于特定细胞库引入的细胞培养物,存在潜在病毒污染的危险性。污染可来自原细胞系(细胞基质)本身,也可来自生产过程中可能带入的外源病毒[4]。为了减小病毒污染的风险,采取以下措施:

(1)病毒活性与非活性区域分开,培养基和缓冲液配制与工艺操作生产区分开;

(2)设备单独进行CIP及SIP,病毒活性区设备的CIP系统单独设置;

(3)工艺生产废水经专门的废水系统收集并灭活后排放。

3 案例分析

按工艺生产流程,单克隆抗体生产车间分为原液生产和制剂生产。原液生产包含上游工艺和下游工艺以及相关生产辅助区域,厂房及设施设计遵循《药品生产质量管理规范(2010年修订)》附录3“生物制品”[5]。制剂生产按最终产品的不同,可分为冻干制剂、预充针、水针制剂等,布置可参照无菌制剂车间,本案例仅对原液生产布置进行分析,制剂生产布置不在分析范围内。

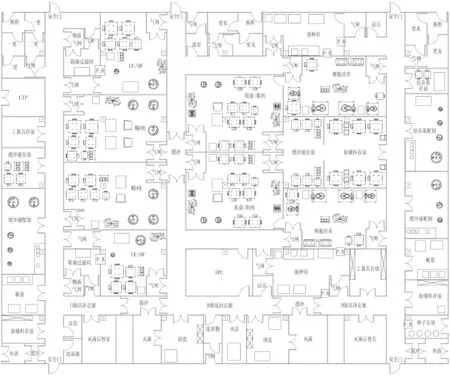

单克隆抗体生产车间布置工程案例见图2。

图2 单克隆抗体生产车间布置Fig.2 Layout of monoclonal antibody production building

本案例包含两条单克隆抗体原液生产线,各自的生产区域相对独立,上下游生产区域也相对独立,下文按上游生产区、下游生产区、辅助生产区分别进行叙述。

(1)上游生产区

单克隆抗体细胞株一般冻存在液氮罐内,生产时先进行细胞复苏及种子细胞的培养,该步骤为敞口操作,在超净工作台完成。随后进行摇瓶培养,当培养液中细胞密度达到目标值后,再转移至生物反应器。种子培养较细胞培养的时间周期较短,背景环境要求更严格,因此独立设置空调分区。

种子培养液采用密闭的一次性容器移入生物反应器进行不断地放大培养,单台设备的温度由TCU精确控制,且每台设备配置称量、温度、压力、酸碱度、溶氧量、空气流量等检测模块。由于细胞培养周期较长,在细胞培养间外另设培养基存放间,用于流加培养基的更换与存放。生物反应器和培养基储罐均采用一次性储液袋密闭操作,细胞培养液和培养基的转移采用一次性无菌软管对接,背景环境设为D级。

细胞培养液分离收获后,经亲和层析柱纯化,捕获的大量抗体蛋白分装入一次性储液袋暂存或转运到精纯工序。该区域层析系统为独立的CIP/SIP;缓冲液储罐采用一次性储液袋容器+无菌连接。

以上生产区域有细胞活性,设置独立的人流通道,与下游及辅助生产人员分开。人物流采用单向流,路线顺畅、简洁、不迂回。生产人员经各自的更衣通道进入生产操作岗位,再从返回走道退出,最大程度避免了交叉污染,保障产品生产的背景环境。

(2)下游生产区

精纯工序通过不同的层析系统进一步去除原液中杂质蛋白质、DNA、内毒素等。中间体储罐采用不锈钢容器,可独立CIP/SIP,夹套通7℃低温水冷却;层析系统为独立的CIP/SIP;缓冲液储罐采用一次性储液袋容器+无菌连接;该环境的洁净级别为C级。

精纯后原液经管道输送至超滤系统,进一步进行缓冲液置换及浓缩,超滤后的产品暂存至移动储罐中,经传递柜移入除菌过滤间,在层流保护下完成原液产品的过滤及封装,该区域背景环境严格控制。超滤系统为独立的CIP/SIP;中间体储罐采用不锈钢容器,可独立CIP/SIP,夹套通7℃低温水冷却。

以上生产区域人员操作复杂,生产周期较短,批次更换及清场频繁,背景环境较上游生产区更严格。人物流采用单向流,避免产品污染和交叉污染。

(3)辅助生产区

培养基和缓冲液的配置分别在独立房间内,配置后的溶液经管道输送至一次性储液袋。配置罐及其分配系统均采用CIP和SIP。分配管路无死角,有一定坡度,便于放净。

工器具经返回走道去至清洗岗位,依设定的程序清洗、烘干,再经双扉灭菌柜灭菌,最终返回净化生产区域。有细胞活性的工器具先灭活,再清洗;有细胞活性的废弃物先灭活,再经单独的通道退出。

上下游生产分别配置CIP/SIP系统,装置放置在CNC区。有细胞活性成分的生产废水也先收集,加热灭活,再排入工艺废水。灭活装置放置在CNC区。

以上辅助生产区两条生产线共用,合理分配空间面积,便于人员操作管理。

4 结束语

单抗生产车间设计既要遵循国家相关法规规定,又要符合生产流程及操作需求。合理的设计会使车间内人流、物流、设备在空间上优化组合,提高生产利用率,同时将污染的风险降低至可控的最低限度内。在满足上述要求后,如何更好的提高经济性、降低劳动成本、减少能耗也是该类项目重点思考的方向[6]。

随着单克隆抗体生产技术发展迅速,生产设备日臻完善,自动化程度不断提高,产量不断放大,对厂房设施也提出更高要求。本文提供了一种单克隆抗体生产车间的布置方案,随着现代制药工业推陈出新,本文所提及的设计观点仍需在实践中加以检验并不断修正提高。

[1]陈光.单克隆抗体技术历史与发展简述[J].生物学通报,2003,(38).

[2]倪华,陶静,胡辉.单克隆抗体药物生产车间工程设计探讨[J].机电信息,2010,(32).

[3]制药工程工艺设计[M].北京: 工业出版社,2013.

[4]ICH质量管理文件汇编[M].北京: 中国医药科技出版社,2010.

[5]药品生产质量管理规范(2010年修订),卫生部令第79号[S].

[6]崔明勇.新生物制品生产车间设计的几点体会[J].医药工程设计,1997,8(5).

Keys in Design of Monoclonal Antibody Workshop and Case Analysis

Zheng Yunpiao

(SINO PHARMENGIN Corporation Shanghai Co.,Shanghai 200235)

With respect to the features in productive process of monoclonal antibody and combined with GMP and other relative national design codes,the productive process of monoclonal antibody and the requirements for layout of workshop and facilities in plant building were designed and explained.Moreover,practical instance for the design of monoclonal antibody production workshop was provided.

monoclonal antibody; engineering design; GMP

TQ 460.8

A

2095-817X(2016)04-0029-004

2016-00-00

郑云飘(1989—),女,助理工程师,从事医药工程工艺设计工作。