化工自动化仓储物流管理系统设计

2016-09-19孙冀

孙冀

(中石化上海工程有限公司,上海 200120)

化工自动化仓储物流管理系统设计

孙冀

(中石化上海工程有限公司,上海 200120)

随着现代社会对物流周转速度的要求越来越高,单纯依靠人工管理,手动记录的仓储运营模式已不能适应市场的需求。依据现代网络和通讯技术,以仓储物流管理系统为核心,配合安装在仓储物流设施内部和外围的无线射频识别系统、光学识别系统、手持终端、车载终端等设备,使仓储物流设施上游的企业资源计划系统,仓储物流设施本身以及仓储设施下游的运输车辆进行信息共享,实行一体化的调配,从而实现仓储物流设施的高度自动化、信息化管理的系统设计,进而极大地提高仓储物流设施的运营效率。

自动化仓储物流管理;无线射频识别系统(RFID);光学识别系统(OCR);车载终端(VMT)

随着聚乙烯、聚丙烯、聚苯乙烯等化工项目的日益大型化和集中化,衍生出了越来越多的固体化工产品包装及储运仓库。但大多数的此类仓库却仍然在依靠手工记录,纸质化管理,已经不能达到实时、有效、全面、集中的信息化管理要求,因此现代大型的化工仓储物流设施开始推行使用高度自动化、智能化的仓储物流管理系统。此类系统已经在汽车、造纸、烟草等其它行业广泛应用,其可以使所有的货物及货物的移动具有可追溯性,使整个物流的操作公开透明、可测量、可比较,使仓库内物料处理更快捷有效,实时地反映货源,库存与订单的关系,以灵活应对市场不断更新的要求。

仓储物流管理系统(Logistics Management System,LMS)处于整个产品供应链的中间层,向上连接企业资源计划系统(ERP),向下控制仓储物流设施的叉车、卡车等资源。同时还平行与DCS系统进行数据交换,主要功能是把从企业资源计划系统接收到的订单和交付信息通过优化处理,分配给仓储物流设施中的各种资源,同时将各订单的执行情况和仓储物流设施中的库存情况实时反馈给企业资源计划系统,达到迅速,高效,准确的实现对仓储物流设施的自动化管理[1]。

1 基本架构

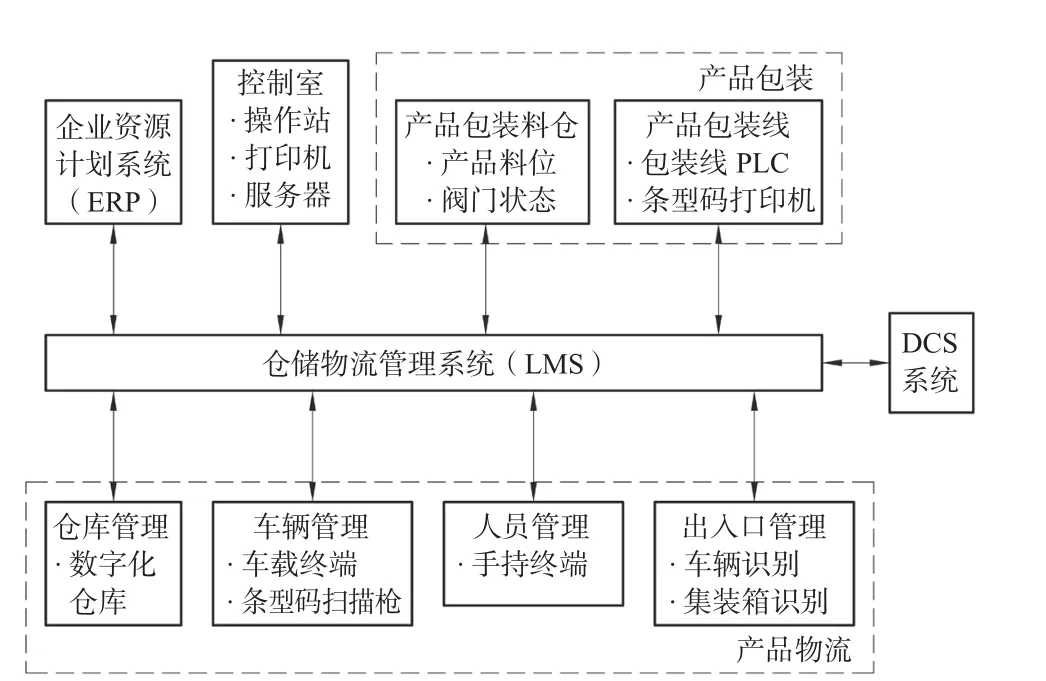

化工自动化仓储物流设施一般主要包括产品包装和产品物流两方面,同时设施中也包含独立于LMS系统的DCS系统和ERP系统,其典型结构图见图1。

图1 自动化仓储物流设施结构Fig.1 Automated warehousing and logistics facility structure diagram

1.1 产品包装

产品包装一般包含包装料仓和包装线,包装料仓负责将待包装的产品进行储存,包装线负责对产品进行包装和将包装后的产品输送至指定的位置。

1.2 产品物流

产品物流一般包含仓库的产品储存以及出库入库管理,车辆管理,人员管理,仓储物流设施的出入口管理。

1.3 DCS系统

DCS(Distributed Control System) 集散控制系统是一种以微处理器为基础,采用控制功能分散、显示操作集中、兼顾分而自治和综合协调的设计原则的控制系统,在仓储物流设施中,DCS会将未包装前的产品牌号、重量等信息送给LMS系统,以便LMS系统对整个仓储物流过程中的产品损耗进行统计;同时LMS系统也会将一些公用信号,如LMS服务器机柜的断电故障,温度过高等报警信号等统一送DCS进行集中监视管理。

1.4 ERP系统

ERP(Enterprise Resource Planning)企业资源计划系统是指建立在信息技术基础上,集信息技术与先进管理思想于一身,以系统化的管理思想,为企业员工及决策层提供决策手段的管理平台。它是从MRP(物料需求计划)发展而来的新一代集成化管理信息系统,其核心思想是供应链管理。它从供应链范围去优化企业的资源,对于改善企业业务流程、提高企业核心竞争力具有显著作用。ERP系统一般包含会计核算、财务管理、生产控制管理、物流管理、采购管理、分销管理、库存控制、人力资源管理等模块。在仓储物流设施中,它通过生产计划、预测和客户订单的输入来安排将来各周期中提供的产品种类和数量,将生产计划转为产品计划,在平衡了物料和能力的需要后,制定精确到时间、数量的详细的进度计划,并实时接收仓储物流设施对计划执行情况的反馈,对设施进行全方位的管理[2]。

2 基本硬件配置

目前,广泛使用的仓储物流管理系统软件有SAP公司的EWM系统,西门子公司的SIMATIC IT系统,霍尼韦尔公司的Optivision系统和GE公司的Proficy系统等。不过无论使用何种系统,对安装在仓储设施内部和外围的各种硬件设备和执行单元,其要求都是大同小异的。一个典型的自动化仓储物流管理系统的硬件配置见图2。

图2 典型自动化仓储物流管理系统硬件配置Fig.2 Typical automated warehouse logistics management system hardware diagram

2.1 服务器、工程师站、操作站

仓储物流管理系统LMS的服务器主要用于安装各类相关的系统软件(如仓库管理软件、出入口管理软件,车辆管理软件、人员管理软件等),执行运算以及储存数据;工程师站用于对服务器中安装的各类软件进行组态和修改;操作站用于操作工执行各类操作,如数据录入,数据检查以及任务分配与确认等。

2.2 无线网络服务器

无线网络服务器主要用于配合分布于整个仓储物流设施的无线路由器构建装置中各类无线设备所需的覆盖全设施的无线网络环境。

2.3 条形码打印机及条形码

条形码打印机安装在包装线上,用于打印产品所需的条形码(Barcode)。条形码是将宽度不等的多个黑条和空白,按照一定的编码规则排列,用以表达一组信息的图形标识符。在化工装置中,该信息一般包含产品类别、牌号、等级、批次、生产工厂、生产日期等。

2.4 条形码扫描器/扫描枪

条形码扫描器/扫描枪由光源、光学透镜、扫描模组、模拟数字转换电路加塑料外壳构成。它利用光电元件将检测到的光信号转换成电信号,再将电信号通过模拟数字转换器转化为数字信号传输到计算机中处理[3]。条形码扫描器/扫描枪可采用多种方式传输数据,常见的有USB、RS232以及无线传输。条形码扫描器安装在包装线末端,用于对产品入库前进行信息录入;条形码扫描枪安装在叉车上,用于对产品入库、出库和装车前进行信息采集和确认。

2.5 无线手持终端

无线手持终端用于现场管理人员与仓储物流管理系统之间进行通讯,其自身带有操作系统、显示屏、键盘和电池,在安装与LMS系统配套的软件后可视为LMS功能简化后操作站的延伸,采用无线方式传输信号。一般手持终端还会附带拍照、条形码扫描等功能,以方便现场管理人员对现场任务进行监督和管理。

2.6 无线车载终端

无线车载终端安装在叉车和卡车等车辆上,用于车辆与仓储物流管理系统之间进行通讯,采用无线方式传输信号[4]。与无线手持终端类似,其自带操作系统、显示屏、键盘并利用车辆的直流电源供电。车载终端一般只安装与车辆管理系统相关的软件,仓储物流管理系统下达给车辆的任务会以清单的方式显示在车载终端上,车辆驾驶员可通过车载终端查询和确认任务的完成情况。

2.7 RFID标签和RFID读写器

射频识别RFID(Radio Frequency Identification)技术,又称无线射频识别,是一种通信技术,可通过无线电讯号识别特定目标并读写相关数据,而无需识别系统与特定目标之间建立机械或光学接触。从概念上来讲,RFID类似于条码扫描,对于条码技术而言,它是将已编码的条形码附着于目标物并使用专用的扫描读写器利用光信号将信息由条形磁传送到扫描读写器;而RFID则使用专用的RFID读写器及专门的可附着于目标物的RFID标签,利用频率信号将信息由RFID标签传送至RFID读写器[5]。RFID读写器一般安装在车辆出入口及特定的需要对车辆信息进行识别的地方(例如称重桥),RFID标签安装在对产品进行物流运输的卡车上。

2.8 OCR光学识别系统

OCR(Optical Character Recognition)光学识别系统由一系列的摄像机及埋地感应线圈组成,一般安装在车辆出入口,对经过的车辆进行拍照并识别车辆的车牌号、集装箱号等信息[6]。使用OCR系统配和RFID系统,经过出入口的车辆无须停车,系统即可对车辆进行识别并自动对车辆进行任务分配。

3 自动化仓储物流流程

在配备了上述自动化仓储物流管理系统的硬件后,配上合适的仓储物流管理软件,一个典型的自动化,数字化仓库管理系统即构建完成,并可以合理、高效、不间断地自动完成仓库运行所需的产品入库、产品出库、产品盘点、订单接收、订单分配、订单确认等工作流程。

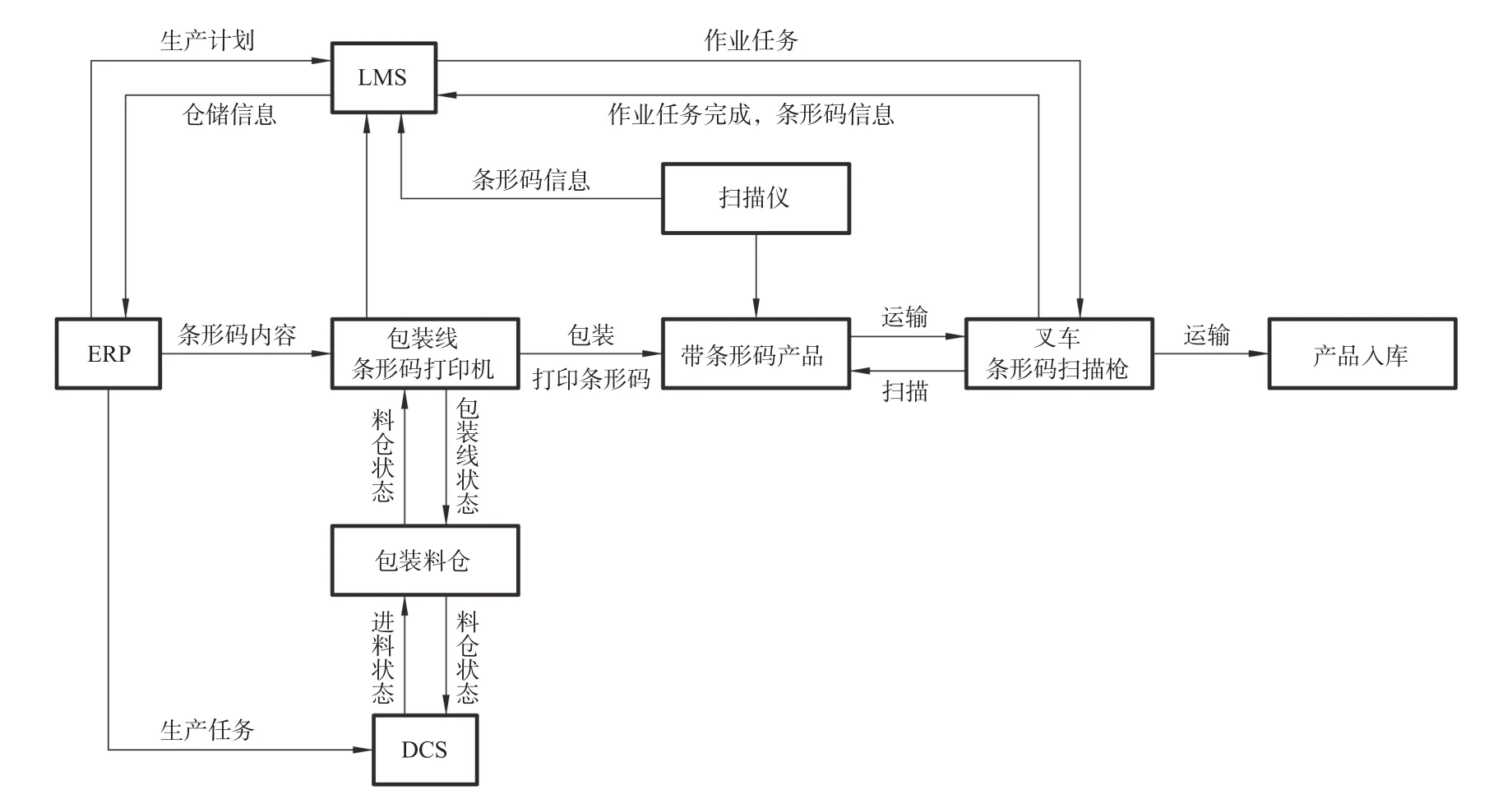

3.1 产品包装及入库流程

典型的产品包装及入库流程如图3所示。

包装线根据操作人员从ERP系统获得的指令,对所选定的产品进行包装,同时包装线上的条形码打印机也根据从ERP系统获得的信息,将条形码打印在包装好的对应产品上。当带有条形码的产品经过包装线末端的条形码扫描器时,产品信息会被自动读取并存储到仓储物流控制系统中,仓储物流控制系统会根据接收到的信息和ERP下达的产品生产计划,对该产品的堆放位置进行优化,并将入库作业任务通过无线网络传输到对应叉车的车载终端上。叉车驾驶员收到任务后会根据任务单上的信息(包括接收产品的位置,堆放产品的位置,产品数量等)把产品转运到指定位置,并通过条形码扫描枪扫描产品上的条形码,这些信息通过物流控制系统比对确认无误后,系统将确认该任务完成并最终记录下包括产品的堆放位置在内的产品信息。

图3 典型的产品包装及入库流程示意Fig.3 Typical product packaging and warehousing process schematic diagram

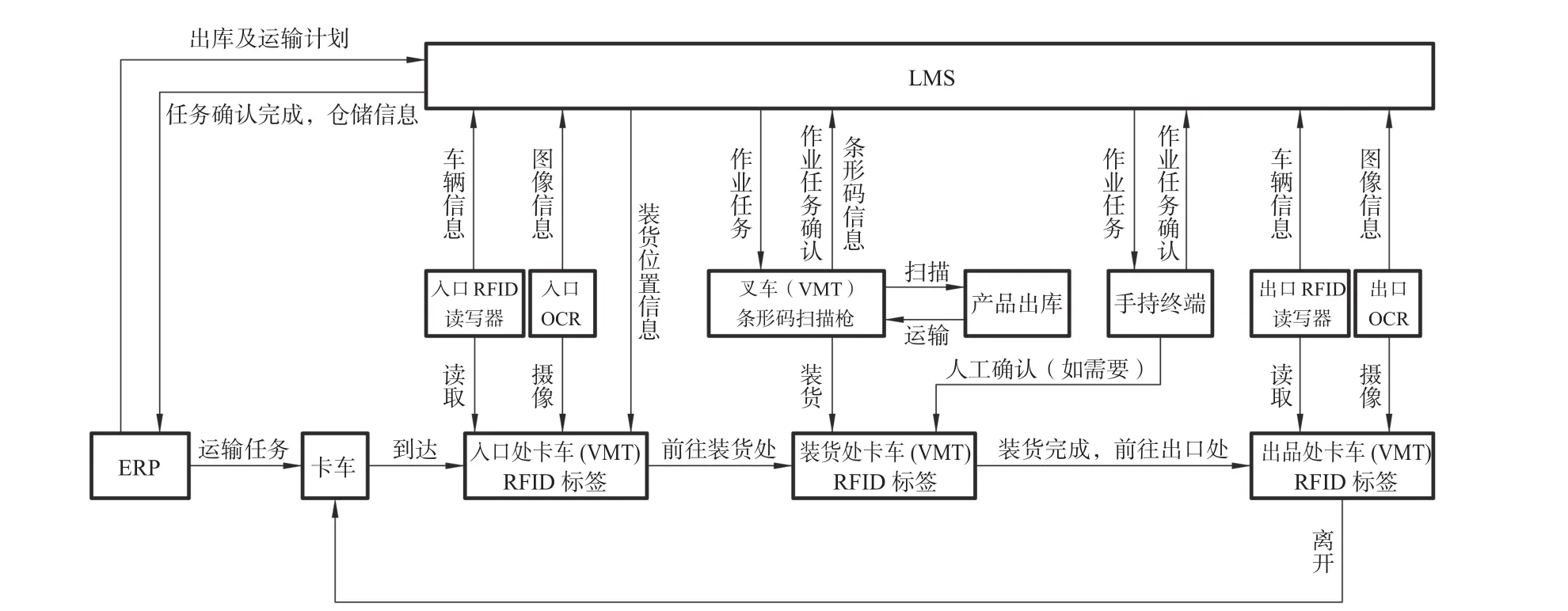

3.2 产品出库及运输流程

典型的产品出库及运输流程如图4所示。

图4 典型的产品出库及运输流程示意Fig.4 Typical product delivery and transport process schematic diagram

车辆到达:仓储物流管理系统从ERP系统获得并记录每天计划抵达设施运输产品的卡车订单号、车牌号、集装箱号、需要运输的产品类型及数量等信息。当运输卡车到达设施入口处,入口处的RDID读写器会读取车辆上RFID标签信息,自动识别车辆,记录下到达时间;OCR系统将会自动对车牌号、集装箱号等信息进行拍照分析。这些信息将会送至仓储物流管理系统并与来自于ERP系统的信息进行比对,当确认无误后对车辆进行放行并自动分配相应的资源,同时将卡车的装货位信息传送至卡车的车载终端,将需要运输的产品位置信息、卡车信息及装货位信息传送至叉车的车载终端。

产品出库:当运输卡车到达装卸位后,叉车驾驶员将根据车载终端的信息将计划运输的产品从仓库中逐一运输到卡车上,在完成产品的装货后,使用条形码扫描枪对所装货物逐一进行扫描,以确认所装货物准确无误,并将信息传送至仓储物流管理系统进行记录。现场管理人员也会对每一次的装卸任务进行监督,并通过无线手持终端确认每一次任务是否完成。

车辆离开:当运输卡车完成装货任务离开设施时,出口处的RFID读写器和OCR系统会再次对车辆进行识别,同时记录下车辆离开时间。储物流管理系统会将这些信息进行处理,确认此次运输流程完成并将订单执行结果反馈给ERP系统。

4 结束语

要实现对仓储物流设施的自动化、智能化、无纸化管理,对入库、出库和库存做到实时精确的记录,就必须选择适宜的操作流程规划、成熟的仓储管理软件,以及合理的硬件配置。把这三个要素有效地融合在一起,可以大幅提高工作效率,降低发生错误的概率,减少现场操作工及管理人员数量,从而提升经济效益。因此,无论是对新建还是已有的仓储物流设施,增加一套自动化仓储物流管理系统都是一个很好的选择。

[1]杨丽敏.仓储管理系统中库存控制方法研究[J].中国管理信息化,2012

[2]冯亮,玄攀,孙洪峰.物联网环境下供应链仓储管理系统分析与设计[J]. 中国物流与采购,2012

[3]曾宇容,王林,李艳.基于条码技术的现代仓储管理系统设计[J].科技管理研究,2006.

[4]许国平.物流过程车辆调度管理系统的设计与开发[M].杭州浙江大学,2004

[5]张丽.基于RFID的仓储管理系统研究与应用[J]. 物流工程与管理,2014

[6]赵明英,陈盛荣.车辆牌照识别系统的实现[J].职业技术月刊,2006.

Design of Chemical Automatic Warehouse and Logistics Management System

Sun Ji

(SINOPEC Shanghai Engineering Co.,Ltd,Shanghai 200120)

With higher and higher requirements for automatic management used in modern warehouse and logistics facilities,the mode of operation which is relied on man-management and hand-recording has been out-of-date in adaptation of market.However,to realize automatic management of warehouse facility to a great extent,apart from automatic management software and procedures are needed,it is also necessary to equipped with various devices at inner and outer of warehouse and logistics facilities.

automatic management of warehouse and logistics; radio frequency identification (RFID); optical character recognition (OCR); vehicle mounted terminal (VMT)

TP 29

A

2095-817X(2016)04-0012-005

2016-04-14

孙冀(1983—),男,工程师,主要从事石油化工自动化及仪表工程设计工作。