甲醇制烯烃与前脱丙烷乙烯工艺一体化的研究

2016-09-19徐蔚

徐蔚

(中石化上海工程有限公司,上海 200120)

甲醇制烯烃与前脱丙烷乙烯工艺一体化的研究

徐蔚

(中石化上海工程有限公司,上海 200120)

乙烯热裂解装置或甲醇制烯烃装置多为大型炼化工厂化工生产装置的最上游,以流程模拟软件为工具,对前脱丙烷乙烯装置及甲醇制烯烃装置一体化耦合的流程进行了探讨,采用这一耦合流程,炼化工厂可根据市场情况,自由选择采用甲醇替代部分乙烯裂解原料,能在一定程度上规避原料成本风险,并增产丙烯。

甲醇制烯烃装置;乙烯裂解装置;前脱丙烷;流程耦合

乙烯和丙烯是重要的石油化工基础原料,乙烯和丙烯的生产装置往往作为一个炼化工厂化工生产装置的最上游,如采用石脑油等原料经蒸汽热裂解生产包括乙烯、丙烯、甲烷、氢气、混合碳四、裂解汽油等一系列产品的乙烯装置;以及采用含氧物(多为甲醇)为原料经催化反应生产乙烯、丙烯、甲烷、氢气、混合碳四等产品的甲醇制烯烃装置(以下简称MTO);以上两种轻质烯烃制备路线中,乙烯装置为目前主要的轻质烯烃来源,而MTO装置与乙烯装置相比,在生产轻质烯烃中比乙烯装置更有效,尤其是丙稀(如乙烯装置热裂解生成的丙稀/乙烯比大致在1∶2左右,而MTO反应生成的丙稀/乙烯比大都在1∶1以上)。

乙烯装置和MTO装置为生产合格的乙烯、丙烯、混合碳四产品都要求对裂解气或反应气进行分离精制。现有国内炼化工厂多已建成乙烯装置作为化工生产线的最上游装置,从原料上来看,目前我国乙烯装置使用的原料以石脑油为主,石脑油由原油通过常减压蒸馏得到,其价格与国际油价密切相关,油价过高,乙烯装置往往无利可图,甚至亏损运行,因此,近年来国内煤/甲醇制烯烃装置的产能高速增长[1]。而MTO装置虽然原料甲醇较为廉价,但单独建设存在分离流程长,投资高的问题。

因此,如能将乙烯装置与MTO装置在分离流程部分进行一体化结合,在充分依托乙烯装置分离流程的现有设备,并保持乙烯总产能不变的前提下,使化工企业能根据市场情况,自由选择采用甲醇替代部分石脑油原料(本文中以石脑油举例,但不仅限于石脑油,可以是任何一种乙烯装置裂解原料),能在一定程度上规避原料成本风险,并增产丙烯。

1 前置探讨

为方便探讨及使探讨具有实际意义,作以下前提假设:

(1)乙烯装置已经存在,规模固定;

(2)MTO装置为新建,但新建MTO装置流程应尽可能与已有乙烯装置耦合,利用原有装置的分离能力,减少新建投资;

(3)乙烯装置的分离能力需尽量利用,避免闲置。

乙烯技术根据烯烃分离顺序的不同,分为顺序分离、前脱丙烷、前脱乙烷流程等几种[2],均为本领域熟知技术,本处不再赘述;以下将对前脱丙烷工艺的乙烯流程与MTO流程的一体化进行探讨。

①典型前脱丙烷乙烯流程

图1为典型的前脱丙烷乙烯流程,仅为流程示意,部分各单元间的跨线及返回物料并未全部表示,但并不代表不需要。其分离过程是由C3→C1→C2的一个过程;其分离所需的冷量由乙烯机及丙烯机提供。

②典型MTO分离流程

图2为典型的MTO分离流程,仅为流程示意,部分各单元间的跨线及返回物料并未全部表示,但并不代表不需要。其分离过程同样是由C3→C1→C2的一个过程,有所不同的是,MTO装置往往反应产生的C1等轻组分较少,因此脱甲烷塔顶的气体往往不需要深冷分离,一般不设乙烯机,而是在脱甲烷塔顶采用一股C3作为吸收剂,以减少C1气中夹带C2的含量。

图1 前脱丙烷乙烯装置典型流程Fig.1 Typical front-end depropanization ethylene process

图2 MTO装置典型流程Fig.2 Typical methanol to olefin process

由上可见,前脱丙烷乙烯流程和MTO分离流程存在一定的相似性,以下将对两套流程的耦合做一些探讨:

乙烯裂解将生成较多的C5~C9的重组分(裂解汽油)及C9以上的重组分(裂解燃料油),而MTO反应生成的重组分多为C5~C7之间,且MTO流化床反应器产物中会带出一些催化剂粉末(需在急冷工段去除),两者对急冷工段的操作要求完全不同,故两者不考虑在MTO反应/裂解炉出口就进行耦合。

常规乙烯装置裂解生成的丙乙比在1∶2左右,而MTO反应生成的丙乙比在1∶1左右,如在压缩及碱洗工段将两者耦合,由于乙烯装置规模限制,势必对乙烯装置造成顶出。以8×105t/a规模乙烯为例:乙烯产量约8×105t/a,丙烯产量约4×105t/a,如耦合一套1.8×106t 的MTO装置(乙烯产量3×105t/a,丙烯产量3×105t/a),则MTO反应产物会顶出原有的3×105t 乙烯,同比顶出1.5×105t丙烯,此时总的乙烯分离能力要求为8×105t ,而丙烯分离能力要求却达到5.5×105t ,乙烯装置烯烃分离工段的能力已不敷使用。同样,如按照乙烯装置的丙烯分离能力来确定耦合的MTO装置的规模,则会造成烯烃分离工段负荷不足,造成产能的浪费。

另因现有乙烯装置多为老装置,装置周边多已无发展用空地,如在压缩工段将两者耦合,且若新建的MTO反应/急冷部分离乙烯装置较远,将对乙烯裂解气压缩机的运行造成问题。

综合以上考虑,故考虑在两套装置压缩及碱洗工段后才进行流程的耦合,对于耦合MTO流程后增加的丙烯分离能力要求,采用增加一个预切割单元及一个较小的丙烯精馏单元的方式来解决,前脱丙烷工艺乙烯流程与MTO流程的一体化设计见下节。

2 一体化流程简述

图3为前脱丙烷乙烯流程与MTO流程的一体化流程,其中100~280的各个单元与图1中单元号相同的单元等同;300~400的各个单元与图2中单元号相同的单元等同,500为一个重新设计的压缩单元,510为一个重新设计的预切割单元,520为一个较小的丙烯精馏单元。本图仅为流程示意,部分各单元间的跨线及返回物料并未全部表示,但并不代表不需要,以下结合图3对流程进行简要说明:

原料石脑油进入100单元,100单元为热裂解单元,石脑油在其中裂解为烃类混和气,即物流101,送往110单元。

裂解气在110单元中经急冷、水洗后,重烃被分出,分别作为最终产品物流112(裂解气油)及物流113(裂解燃料油)送出,其余裂解气作为物流111送往200单元。

200单元对物流111压缩、碱洗、干燥后,送出物流201往下游系统。裂解气压缩机级间分液罐收集的油相及水相返回上游110单元。

原料甲醇进入300 MTO反应单元,经催化反应后,反应出料气体物流301送往310急冷单元

经310单元急冷、水洗后的反应气,为物流311,送往500单元

500单元对物流311压缩、碱洗、干燥后,出料物流501送往510单元。

510单元为预切割单元,对物流501进行预切割,将其分为3股物流,物流512含物流401中50% 左右的C3及所有C2及更轻组成(物流412中C3切割量并不仅限于物流501中C3量的50% ,可以是满足裂解原料被顶出后乙烯装置C3分离系统富裕量的任意值),与200单元出料物流201合并为物流202后送入210单元。物流513含物流401中所有C4及更重组成,与210单元出料213合并为物流214送入260单元。物流511含物流401中剩余的C3,送往520单元。预切割单元所需的低温冷量,可由冷冻水提供。

520单元为丙烯精馏单元,对物流511精馏分离,物流521为一体化流程的部分丙烯产品。物流522为循环丙烷,送往100单元作为裂解原料。

210单元为脱丙烷系统(如采用前加氢工艺本单元还包括C2加氢系统),将合并后的物流202精馏分离为三股物流:物流211含物流202中所有C2及更轻组成及部分C3,送往220单元(如采用前加氢工艺物流211还需经C2加氢后送出),物流212含物流202中大部分的C3,物流213含物流202中所有C4及更重组成,与来自510单元的物流513合并为物流214后送入260单元。

260单元为脱丁烷系统,对物流214精馏分离后,物流261为最终产品混和C4,物流262为C5及更重组成,并入裂解汽油产品送出。

220单元为脱甲烷系统及深冷系统,在其中分出的甲烷氢(物流222)及粗氢气(物流223)产品包含物流211中所有的C1及更轻的组成,其余物流211中所有的C2及C3为物流221,送往230单元。

230脱乙烷单元对物流221进行分离,物流231为物流221中C2组成,送往240单元。物流232为物流221中C3组成,与物流212合并为物流233后送往250单元。

240单元为乙烯精馏系统(如采用后加氢工艺本单元还包括C2加氢系统),物流231(如采用后加氢工艺物流231经C2加氢后进入乙烯精馏系统)在其中精馏分离得到乙烯产品(物流241)及乙烷产品(物流242),物流242作为循环乙烷返回100裂解单元作为裂解料。

250单元包括丙烯精馏系统及C3加氢系统,物流233先经C3加氢后进入丙烯精馏系统,在其中精馏分离得到丙烯产品(物流251)及丙烷产品(物流252),物流252作为循环丙烷返回100裂解单元作为裂解料。

270及280单元分别为乙烯冷冻系统(含乙烯机)和丙烯冷冻系统(含丙烯机),为210~250单元提供工艺冷量。

相比一个完整的MTO流程,一体化流程中大致有以下变化,如表1所示。

表1 MTO流程与一体化流程对比表Tab.1 Comparison between mto process and combined process

3 一体化流程模拟

采用MTO流程与前脱丙烷的乙烯流程耦合后,我们需要考察耦合后的一体化流程的分离效果,以及乙烯装置的各个单元的负荷变化情况;为此我们接下来将采用ASPEN PLUS软件对乙烯流程和一体化流程分别进行模拟计算。

图3 MTO及前脱丙烷乙烯装置一体化典型流程Fig.3 Typical Combined MTO and Front-end Depropanization Ethylene Process

暂定乙烯装置规模为8×105t/a(以乙烯计),耦合的MTO反应单元规模为1.8×106t/a(以原料甲醇计)。

为方便比较,假定乙烯装置裂解的原料都为石脑油,对于裂解单元100不进行模拟,直接采用现有工厂裂解石脑油收率的数据同比例放大生成产物,作为下一单元输入;同样,由于采用一体化流程后,返回裂解炉的循环乙烷、丙烷量会产生变化,这部分裂解产物也直接采用现有工厂裂解乙烷、丙烷收率的数据同比例放大。

MTO反应单元300不进行模拟,采用现有工厂MTO反应收率的数据,生成产物作为下一单元输入。

各个单元模拟选用的物性方法如下:

110、310单元的烃水系统采用SRK的物性方法;

110~200单元的烃水系统采用SRKKD的物性方法;

310~500单元的烃水系统采用SRKKD的物性方法;

210~260单元的烯烃分离系统采用RK-Solve的物性方法;

510~520单元的烯烃分离系统采用RK-Solve的物性方法;

模拟结果见下节。

4 模拟结果与分析

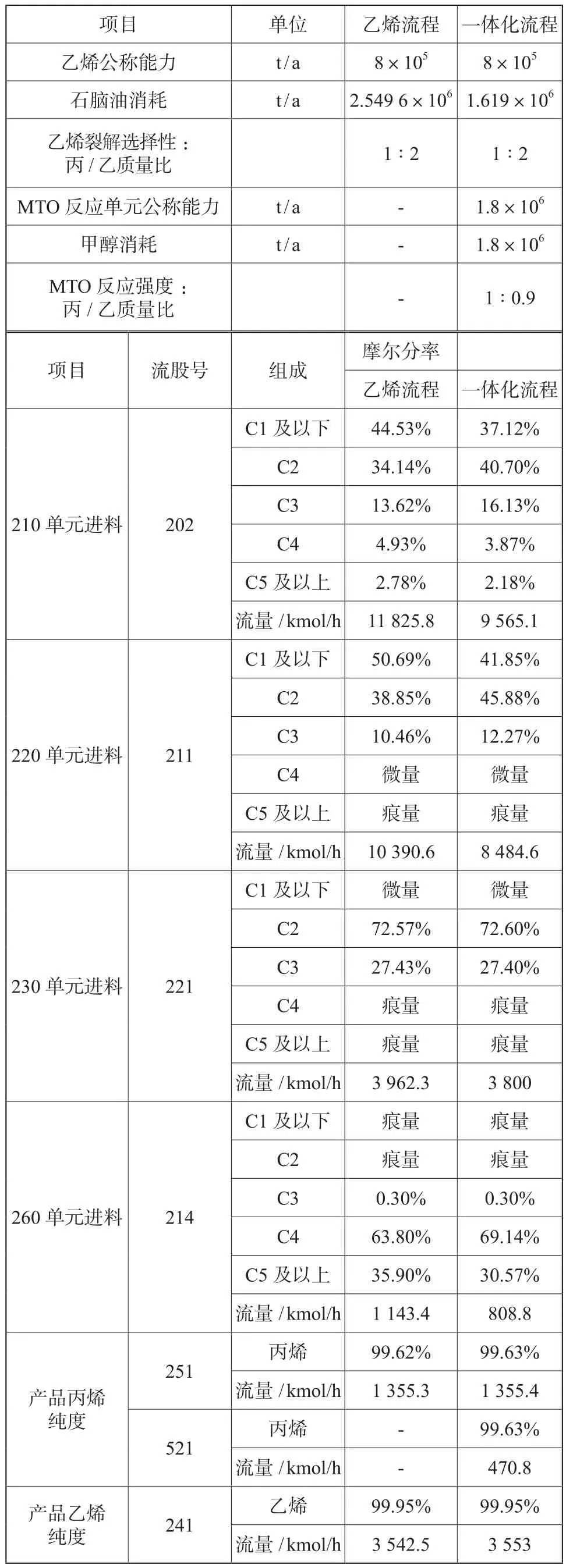

表2为单一乙烯流程与一体化流程的模拟结果比较,以下流股分析都以未耦合的乙烯流程(见图1)与耦合后的一体化流程(见图3)中同样的分离单元来比较。

表2中C1表示甲烷及更轻的组分(氢气、一氧化碳、二氧化碳等),C2表示乙烯、乙烷、乙炔(其中乙炔经过210单元的C2加氢反应器后转化为乙烷,模拟流程采用前加氢),C3表示丙烯、丙烷、丙炔及丙二烯(其中丙炔及丙二烯经过250单元的C3加氢反应器后大部分转化为丙烯及丙烷),C4表示丁烯-1、丁二烯、异丁烯、丁烷等所有C4组分,C5表示C5 及C5以上的所有组分。

由表2可以看到,采用一体化流程后,由于MTO反应产物与裂解产物相比生成C1较少,210脱丙烷单元的进料组成向C2侧移动,但总的进料流量是减少的,具体到各个组分来说,单一组分的摩尔流量都是减少的;脱丙烷单元主要实现的是C2与C3、C3与C4的切割,进料中C2与C3摩尔流量的比例变化不大,C3与C4摩尔流量的比例虽增大,但仍在乙烯脱丙烷单元的负荷能力范围内,如需改造也只需改变精馏塔进料板的位置。

对220脱甲烷单元来说,一体化流程总的进料量减少,进料中C1组成较少,而C2组成较多,但C2的摩尔流量与乙烯流程基本相当,因此对乙烯脱甲烷单元来说,只需改变精馏塔进料板的位置就能满足一体化流程的分离要求。

对230脱乙烷单元来说,一体化流程的进料组成基本无变化,只是进料量变少,仍在乙烯脱乙烷单元的负荷能力范围内。

对260脱丁烷单元来说,一体化流程的进料组成中C4较多,C5较少,但C4组成的摩尔流量是减少的,仍在乙烯脱丁烷单元的负荷能力范围内,如需改造也只需改变精馏塔进料板的位置。

一体化流程的产品乙烯和丙烯纯度都能达到聚合级,与乙烯流程相比无变化。

表2 前脱丙烷乙烯流程与一体化流程对比表Tab.2 Comparison between front-end depropanization ethylene process and combined process

5 结论

(1)模拟计算的结果证明MTO流程与乙烯流程的耦合是可行的。

(2)采用一体化流程后,由于MTO反应较高的丙烯收率,较单一的乙烯流程能增产丙烯产品。

(3)采用一体化流程后,可使化工企业能以廉价的甲醇原料代替一部分乙烯裂解原料,降低因原料成本上涨带来的风险。

(4)采用一体化流程后,仅建设一个MTO反应系统及少量分离系统即可与乙烯装置高度一体化结合,可用于新建一体化装置,更适用于现有乙烯装置的改造增效。

[1]赵文明,我国乙烯行业发展现状分析[J].化学工业,2015,33(6).

[2]王松汉.乙烯工艺与技术[M].北京:中国石化出版社,2012,09.

Study of Integration Process of Methanal-to-olefin and Front-end Depropanization Ethylene

Xu Wei

(SINOPEC Shanghai Engineering Co.,Ltd,Shanghai 200120)

Ethylene crack construction and methanol-to-olefin construction are often located in the most upstream of large oil refineries.In this article,by using process simulation software,the integration process of front-end depropanization ethylene with methanol-to-olefin was studied.With this integration process,in oil refinery,methanol may be selected and used as raw material to substitute for parts of ethylene cracking feedback.In this way,the risk from the cost of raw material can be,to an extent,avoided,and in addition propylene can be increasingly produced.

methanol-to-olefin construction; ethylene cracking plant; front-end depropanization; integration of processes

TQ 22

A

2095-817X(2016)04-006-006

2016-06-21

徐蔚(1982—),男,工程师,主要从事石化工程项目工艺设计。