某车型后门锁扣处车身焊点开裂的解决方案

2016-09-19孙计晨杜成成李明录长城汽车股份有限公司技术中心河北省汽车工程技术研究中心河北保定071000

孙计晨,杜成成,李明录(长城汽车股份有限公司技术中心;河北省汽车工程技术研究中心,河北 保定 071000)

某车型后门锁扣处车身焊点开裂的解决方案

孙计晨,杜成成,李明录

(长城汽车股份有限公司技术中心;河北省汽车工程技术研究中心,河北 保定 071000)

某车型门盖开闭耐久试验过程后门锁扣处的车身焊点出现裂纹,以此为背景,以后门锁扣及周边钣金为研究对象,建立有限元模型,对焊点开裂处的侧围外板、锁扣加强板、锁扣螺母板、锁扣螺母盒等件进行CAE分析,找出引起焊点开裂的主要原因,提出2种解决方案,结合现场工艺、改善成本、整改周期确定一种最佳方案,使其满足功能要求,为车身骨架设计、制造提供思路和方法。

焊点开裂;疲劳耐久;CAE分析;点焊结构胶

10.16638/j.cnki.1671-7988.2016.08.077

CLC NO.: U466Document Code: AArticle ID: 1671-7988(2016)08-229-03

1、某乘用车后门锁扣处车身焊点开裂问题

某乘用车试制阶段门盖开闭耐久试验时,左后门锁扣处车身钣金焊点在开闭循环17102次时开裂,右侧同样位置循环40650次出现裂纹,裂纹无扩展。未达到50000次循环车身钣金无开裂的要求。开裂状态如图1所示。结合该车型结构特点,制定整改方案,使车身钣金耐久性能达到目标要求。

2、焊点开裂现状分析

2.1钣金结构

锁扣螺母板在锁扣螺母盒中与锁扣加强板焊接为焊合件后与侧围外板总成焊接,如图2。

2.2现状验证

2.2.1试验条件

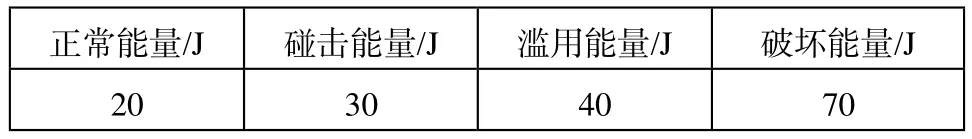

开闭件疲劳试验方法及评价指标需对环境参数、玻璃位置、循环次数等条件确认,其中循环次数涉及的关门能量如表1。

表1 开闭件疲劳耐久试验中的关门能量

根据关门能量,以下公式:

式中E为关门能量(J);m为车门总成质量(kg)v为车门关闭前5cm长度内,门锁位置处平均线速度(m/s)。

因车门总成质量一定,关门能量随关门速度的变化存在变差。

2.2.2试验设备

现有试验设备是人工调节气压控制车门关闭速度,通过车门关闭(小、中、大)三个速度等级来确定试验条件的三个等级,但人工控制气压值无法准确控制车门速度,且试验过程气压值有逐渐增大趋势,影响试验结果的准确性。下一步需再进行CAE分析与试验进行比照。

2.2.3CAE分析

在车门锁扣与锁舌啮合处施加Y向600N的力模拟关门时锁扣安装点受力情况,焊点开裂处应力为 157MPa(应力分布如图4),而侧围外板材料屈服强度为120~180Mpa,已超过材料屈服强度下限。焊点连接面积小,熔核直径为mm (t为焊接板材料厚),应力一定的情况下,应变值大,位移大即焊点位置处开裂。因此,车门锁扣处车身焊点开裂的主要原因是此处的应力集中,导致钣金寿命降低。

3、方案制定

3.1改进钣金结构

目前锁扣加强板呈“L”形与侧围外板焊接,仅与侧围后内板总成中的门洞法兰边焊接,有效连接面少,考虑增加连接面,改进锁扣加强板结构,提高刚度。

增加锁扣加强板与C柱加强板和后轮罩外板的支撑结构,如图5。

3.2消除应力集中

因车间作业工位所限,不能再增加焊点,因此在锁扣加强板与侧围外板的焊接贴合面涂打点焊结构胶,增大受力面积,消除应力集中。另因增加了锁扣加强板的支撑结构,且支撑结构所在面工艺上也不能焊接,所以也采用点焊结构胶进行钣金件之间的连接。

3.2.1半封闭式涂打点焊结构胶

锁扣加强板与侧围外板的焊接贴合面采用半封闭式点焊结构胶涂打方式,如图6。

3.2.2全封闭式涂打点焊结构胶

锁扣加强板与侧围外板的焊接贴合面采用全封闭式点焊结构胶涂打方式,如图7。

4、方案确定及验证

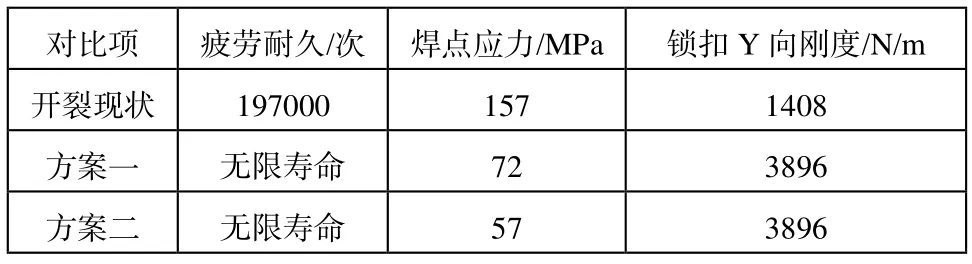

分析加载工况仍输入在车门锁扣与锁舌啮合处施加Y向600N的力,分析结果如表2。

表2 整改方案与现状对比

综上,锁扣加强板改进结构,Y向刚度提升2倍,对于开闭车门声品质优化也有贡献;增加涂打点焊结构胶,应力降低(应力分布如图8),疲劳耐久无限寿命,开裂消除。另结合工艺、成本及整改周期,选择方案一即可。

经试制阶段第二轮门盖开闭耐久试验,试验结束后门盖、车身骨架均无开焊、开裂问题。

5、总结

车门开闭耐久试验出现的问题均需制定对策方案再进行一轮验证,增加了试验周期,影响了整车开发进度。通过本文案例,后车门锁扣处设计焊点的车型应考虑增加疲劳耐久分析,在数据设计阶段规避开裂风险。点焊结构胶配合点焊的使用,可增加周边钣金件的刚度,避免局部应力集中,另点焊结构胶的使用,可解决工艺上点焊不能实施的部位,亦可减少焊点的数量,这是新材料、新工艺使用需继续研究的方向。

试验装备的过程确认也是影响试验结果的重要因素之一,试验人员对设备性能、功能的改善和维护也是日常管理的重点工作。

[1]汽车用增韧结构胶在车身连接上的应用.西南汽车信息,2013(9):22~26.

[2]王忠校.疲劳仿真方法解决车身局部开裂:[学位论文].长春:吉林大学,2008

[3]孔欣欣,谭立国.车门开闭耐久试验台的开发设计.天津汽车,2000(2):26~28.

A Solution to Solder Joint Crack of Ring Assy Rear Door on a Car

Sun Jichen,Du Chengcheng,Li Minglu

(Technological Center of Great Wall Automobile Co.Ltd; Hebei Province Automobile Engineering Technology Research Center,Hebei Baoding 071000)

A car door cover open and close durability test ring assy rear door of body joints crack.Taking this as the background,ring assy rr door and the surrounding sheet metal as the research object,finite element model is established,side of the solder joint cracking around otr panel side wall,reinf plate ring assy door,nut plate ring assy door,nut box ring assy door,CAE analysis,find out main cause of solder joint cracking,put forward two solutions binding site process,improve the cost,rectification period to determine an optimum scheme,to enable it to meet the functional requirements,to provide ideas and methods for body frame design and manufacturing.

solder joint crack; fatigue durability; CAE analysis; spot welding structure glue

U466

A

1671-7988(2016)08-229-03

孙计晨(1985-), 中级工程师,就职于长城汽车股份有限公司。主要从事车身骨架结构设计以及新材料、新工艺、新技术方面的研究。