文玉煤矿1.5m较薄煤层年产3Mt智能化成套装备选型及系统集成设计

2016-09-18何振乾李明忠亓玉浩张金虎

何振乾,李明忠,亓玉浩,张金虎

(1.北京天地玛珂电液控制系统有限公司,北京100013;2.天地科技股份有限公司开采设计事业部,北京100013;3.兖矿集团有限公司技术质量中心,山东邹城537000)

文玉煤矿1.5m较薄煤层年产3Mt智能化成套装备选型及系统集成设计

何振乾1,李明忠2,亓玉浩3,张金虎2

(1.北京天地玛珂电液控制系统有限公司,北京100013;2.天地科技股份有限公司开采设计事业部,北京100013;3.兖矿集团有限公司技术质量中心,山东邹城537000)

针对文玉煤矿V号煤层高产高效开采目标,进行了较薄煤层智能化综采工作面年产3Mt设备选型配套及系统集成设计。研发了工作阻力为9000kN的薄煤层液压支架及电液控制系统,提出了薄煤层大功率采煤机系统的参数要求,装机功率达到951kW,研发了薄煤层刮板输送机系统,为单一工作面实现年产3Mt的目标奠定了基础,推动了我国煤矿薄煤层智能化开采技术的发展。

薄煤层综采;智能化;设备选型配套;系统集成

薄煤层的高效、安全、绿色开采一直是一个世界难题,根据我国已探明煤炭资源和开采现状调研分析,目前薄煤层储采比严重失衡[1-3]。

由于薄煤层开采空间狭小,设备能力与尺寸矛盾突出,成套装备小尺寸与大功率、大适应范围和高可靠性要求的矛盾突出,而且薄煤层单一煤层有时变化较大,常规液压支架顶梁、底座箱型断面较大,无法实现这种大伸缩比支护的要求,采煤机和刮板输送机矮机身大功率也难以实现。

近年来,我国学者针对薄煤层开采进行了一系列的研究,近距离薄煤层群的联合开采技术和装备、自动化及智能化开采成为目前采矿领域的重要攻关方向,国内虽然研制成功了多种类型的较薄煤层综采装备,薄煤层工作面产量也呈逐年增长趋势,但是对于1.5m左右的薄煤层,年产量均在1.0Mt以下,总体产量不高。薄煤层开采难度大,自动化和智能化水平较低是造成产量不高、效率低下的主要原因[4-7]。

面对煤炭生产单位安全、高效生产的迫切需求和煤炭利润急剧下滑的形势,笔者希望通过研发减少设备投资、保证高品质煤质,掌握薄煤层智能化综采关键技术与装备,突破薄煤层高强度、薄顶梁液压支架和大功率矮机身薄煤层采煤机、薄煤层刮板输送机等关键装备与技术的难题。以文玉煤矿薄煤层综采实践为基础,进行了1.5m较薄煤层年产3Mt智能化成套装备选型及系统集成设计。

1 煤层赋存条件概况

文玉煤矿位于鄂尔多斯市伊金霍洛旗纳林陶亥镇。该矿V煤有2个分层,V-1煤埋深61.6~161.68m,与上部Ⅳ-2煤层间距为35.8~45.6m,平均 40.7m,与下部 V-2煤层间距为 10.2~13.5m,平均12.8m。

V煤厚度如表1所示:V-1煤层厚度0.94~1.68m,V-2煤层厚度比 V-1煤层稍厚,厚度1.21~1.92m。V-1煤层有效钻孔数20个,煤层厚度在1.25~1.7m的钻孔数为16个,占总数的80%。V-2煤层有效钻孔数19个,煤层厚度较V-1厚,煤层厚度在1.3~1.6m的钻孔数为16个,占总数的84%。

表1 V-1和V-2煤层厚度统计

煤层顶、底板多数以泥岩、泥质粉砂岩为主,井田地质构造简单,煤层为近水平煤层,走向北西,倾向南西,倾角1~3°。井田内没有明显的褶皱构造,仅有一些宽缓的微波状起伏,波幅小于10m,对煤层开采基本无影响。井田内断裂构造不发育,地表岩层露头及钻孔中未见断层,只见有小的层间错动,为瓦斯矿井,水文地质属中等类型。

2 工作面生产能力的确定

综采工作面生产能力主要取决于采煤机割煤能力,与采煤机最大割煤牵引速度、无故障割煤时间、截深、采高、煤的密度等有关。通过对不同截深、不同割煤速度情况下生产能力的对比,确定工作面采煤机截深取800mm,平均采高1.5m,按“四、六”制工作方式,每班工作6h,3班产煤1班检修,工作面长度260m,支架中心距1750mm,根据国内综采设备的技术参数和性能,日割煤22刀,采煤机割煤速度8m/min,可实现年产3.0Mt的要求,工作面生产能力对设备性能要求计算如表2所示。

表2 截深800mm工作面年产3.0Mt设备要求

3 工作面综采设备选型设计

3.1高工作阻力薄煤层液压支架选型设计

(1)支架高度 由表1所示煤层厚度分析,最终确定工作面采高为1.3~1.6m比较合适,根据支架伸缩比及最大最小采高要求,确定支架高度为1.0~1.8m。

(2)支护强度 目前常用的支护强度计算方法主要有经验估算法、基于 “关键层”理论的计算法、数值分析和类比法等。由于要考虑相近煤层及不同工作面长度变化对支护强度的影响,数值模拟分析具有便于计算、接近现场实际开采效果等优势。

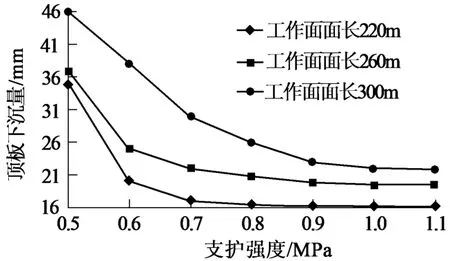

由支架支护强度P与顶板最终下沉量ΔL关系曲线(图1)可知,支护强度的增加可以有效减少顶板的下沉量,同时当支护强度增加到一定值后对顶板的控制作用逐步减小[8],该值可视为合理的支护强度。工作面长度为220m,260m和300m时合理支护强度分别为0.8MPa,0.85~0.9MPa和1.0~1.1MPa。考虑生产组织及矿压控制,确定首采工作面面长为260m,支护强度不小于0.85MPa。

图1 支架支护强度与顶板下沉量关系曲线

(3)支架宽度确定 架宽的确定应考虑支护强度、跟机速度及结构本身的可行性。考虑移架速度、支架数量及工人操作强度等因素,可供选择的支架宽度有1750mm和2050mm两种。

1750mm中心距 为满足年产3.0Mt的要求,采煤机的机面高度在850~900mm之间。给定最低采高1300mm时,移架后采煤机和支架的过机空间留200mm,支架的顶梁厚度就限定在 250~300mm。1750mm中心距时,根据此箱型梁的厚度反算支架的工作阻力应在8000~9000kN之间,相应的支护强度在0.85~1.0MPa之间。

2050mm中心距 要达到0.85MPa以上的支护强度,工作阻力应在10000kN以上,顶梁相同位置的厚度应在400mm以上,即2050mm中心距的支架其箱型梁的厚度为250~300mm时,支护强度达不到0.85MPa。

从结构上分析,相同伸缩比的情况下,工作阻力越大,立柱的倾斜角度越大,支撑效率越低;工作阻力越大,需要的箱体的厚度就越大,不利于液压系统及各类千斤顶的布置,结构上越不易实现。综上分析,支架的架宽定为1750mm。

(4)额定工作阻力确定 额定工作阻力F可按下式进行计算:

式中,P为综采工作面额定支护强度,0.85MPa;L为支架中心距1750mm;Bc为控顶距,取5m;η为支撑效率,取0.85。代入得F≥8750kN。

即支架型号初步定为ZY9000/10/18D。

(5)支架结构 架型为两柱掩护式液压支架,立柱前设有行人通道;整体顶梁结构,顶梁和掩护梁设有单侧活动侧护板;支架的前、后连杆采用双连杆,提高支架的抗扭能力;平衡千斤顶采用侧置式,分别布置在顶梁和掩护梁的左右两侧;支架底座前端设置抬底机构;推移机构采用箱型长推杆千斤顶倒装形式。

根据上述确定的支架型号和支架结构特点,对支架进行优化设计,其外形如图2所示。

图2 ZY9000/10/18D两柱掩护式液压支架

3.2大功率薄煤层采煤系统选型设计

根据文玉煤矿煤层赋存条件及长期发展的战略要求,工作面综采设备配套生产能力应达到年产3Mt;并考虑到其地理位置的特殊性,设备性能应高可靠,生产能力具有一定富余量,以适应长期单套设备运行的要求。

当采高与截深一定时,工作面生产能力即取决于采煤机的牵引速度、装机功率。

(1)机面高度的确定 考虑支架顶梁厚度、顶板下沉和底板起伏。要求采煤机机身尽量短小,以适应底板起伏。最小采高为1300mm时,移架后支架与采煤机之间要留200mm间隙,采煤机电缆夹处对应的顶梁厚度为250mm,机面高度应在850mm左右。

(2)采煤机装机功率的确定 装机功率是衡量采煤机生产能力和破煤能力的综合性参数。装机功率大的采煤机,截割硬煤能力及过地质构造时割岩能力较强。理论装机功率可用下式估算:

式中,Hw为滚筒采煤机的单位能耗,Hw=0.3~1.2(kW·h)/m3;Q为采煤机小时截煤量,取794m3/h。

将各参数代入得,采煤机理论装机总功率约为556kW。考虑过地质构造等影响因素,采煤机的实际装机总功率应有约30%~50%的富裕系数,确定装机功率为723~834kW。

根据采煤所需的功率要求,MG350/811-WD型采煤机是一种比较适合的机型,经过对MG350/811-WD型采煤机技术参数、结构特点以及实际使用情况的了解,发现现有采煤机并不能完全满足文玉煤矿煤层赋存条件下的产量要求,但该机型存在改进提升的空间,主要在以下几方面进行改进优化提升:

(1)进一步增强对较薄煤层厚度的适应性并提高煤质,需在现有条件下尽可能地降低最小采高,如满足最小采高1200mm,在配套SGZ800输送机的条件下,通过优化使机面高度控制在825mm以下,并提升过煤高度至329mm,如图3所示。

图3 MG350-811改进型采煤机关键尺寸示意

(2)增大截割电机及牵引电机功率,提高采煤机生产效率。在保证原350kW截割电机体积不变的情况下,已经将电机功率增容到400kW;将原50kW牵引电机功率增加到70kW。整机装机功率达到951kW。

(3)降低牵引传动链传动比。由原传动比i=174.42变为i=123.54。使牵引电机增容到70kW后,采煤机牵引速度在0~12m/min范围内实现恒扭矩输出。

(4)优化确定滚筒直径,合理分配前后滚筒载荷。最低采高确定为1200mm,为保证采煤机在煤壁中有足够的过机间隙以及前滚筒的装煤效率,滚筒直径确定为1100mm。

最终确定采煤机型号为MG400/951-WD。

3.3智能化运输系统

(1)刮板输送机型号 根据采煤机最大割煤能力、工作面布置等参数确定刮板输送机的运输能力应不小于884t/h,电机功率不小于854kW。推荐刮板输送机型号为SGZ800/2×525。

(2)刮板输送机卸载口结构 根据薄煤层刮板输送机机头与转载机的卸载原理,通过改变传统的卸载方式,薄煤层刮板输送机机头采用重叠侧卸技术。该技术实现薄煤层输送机机头与转载机的同步移动,改善输送机机头、转载机机尾与液压支架布置空间,降低机头巷道支护难度,提高工作面的安全性和采煤效率,同时工作面中过渡槽采用“下仰”式结构,使得采煤机在过渡段挖底量与中部段一致,解决头尾三角煤问题。

4 工作面自动化控制系统

4.1设计目标

(1)实现综采工作面生产过程中的自动化,包括采煤机、刮板输送机、转载机、破碎机、巷道胶带输送机和泵站单设备的远程启停等操作,以及进行逆煤流顺序起动和顺煤流顺序停止控制。

(2)实现对主要生产设备工况和生产过程的实时在线监视,包括采煤机、液压支架、供电设备、输送机、泵站等,采用数字和视频方式传输信号,在监控中心通过动画、视频、文字等方式直观查看设备信息和状态,及时发现故障隐患、及时采取措施避免设备损坏,提高设备正常率和开机率。

(3)实现对工作面综采设备数据的集成与上传,在工作面采煤机、三机、泵站等单机子系统的层级之上构建统一开放的百兆工业以太网控制网络,实现单机设备信息汇集到工作面巷道监控中心的隔爆服务器上,并能接入矿井环网,实现系统集成及数据上传。

4.2系统组成

根据综采工作面的生产工艺要求和工作面环境状况,确定该综采工作面自动化控制和视频监视系统包括以下几个子系统:

(1)支架电液控制系统 实时监测和显示液压支架的工作状态,实现支架的远程控制,并能实现数据上传。

(2)采煤机工作面巷道控制系统 实现对采煤机的工况监测、远程控制及信号采集与上传。

(3)工作面语音通讯控制系统 实现对刮板输送机、转载机、破碎机的控制,运行数据的采集、工作状态的监测与数据上传,以及起停预告、故障报警等。

(4)三机动力部监测子系统 实现对刮板输送机、转载机、破碎机各个动力部运行参数的监测。减速器监测点包括轴承温度、润滑油油温;冷却水流量、温度;电动机监测点包括定子绕组、转子轴承温度,以实现对减速器、电动机的实时监测,并实现数据上传。

(5)泵站集中控制系统 实现对工作面泵站数据的采集、控制和通讯上传。

(6)供电控制系统 实现对工作面移动变电站、组合开关等电气设备运行数据的实时监测,保证工作面电网的稳定性和可靠性。

(7)巷道胶带机控制系统 实现胶带机的集中控制和综合保护,实现对胶带机运行数据的采集、工作状态的监测与数据上传,以及起停预告、故障报警等。

(8)巷道监控系统 建立巷道监控中心,通过工业以太网和工作面视频系统实现对主要生产设备工况和生产过程的实时在线监视,通过操作台和视频显示实现对生产设备的远程控制,并能实现数据上传。

通过对工作面智能化设备进行集成设计,只需在巷道监控中心配置2名工人对工作面设备进行远程监控,适时干预或调整采煤机、支架等设备运行状况,实现减人提效的终极目标。

5 结束语

智能化开采装备及控制系统是实现工作面减人提效的根本途径,通过对文玉煤矿薄煤层智能化开采成套装备及控制系统的研发设计,保证了薄煤层综采工作面年产3Mt生产能力,进一步完善提高了工作面有人值守、无人操作的智能化开采模式,促进了我国智能化开采水平的发展与提高。

[1]王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34,39.

[2]王国法.薄煤层安全高效开采成套装备研发及应用[J].煤炭科学技术,2009,37(9):86-89.

[3]张 良,李首滨,黄曾华,等.煤矿综采工作面无人化开采的内涵与实现[J].煤炭科学技术,2014,42(9):26-29,51.

[4]徐建军.薄-中厚煤层综采面自动化开采技术与实践[J].煤炭科学技术,2014,42(9):35-39.

[5]毛德兵,蓝 航,徐 刚.我国薄煤层综合机械化开采技术现状及其新进展[J].煤矿开采,2011(9):11-14,76.

[6]郭周克.薄煤层综采自动化配套装备开采技术[J].煤炭科学技术,2013,41(4):24-27.

[7]范京道,王国法,张金虎,等.黄陵智能化无人工作面开采系统集成设计与实践[J].煤炭工程,2016,48(1):84-87.

[8]毛德兵,王延峰.数值模拟方法确定综放工作面支架工作阻力[J].煤矿开采,2005,10(1):1-2,5.

[9]唐恩贤,王怀平.较薄煤层综采工作面无人化开采技术实践[J].陕西煤炭,2014,33(6):42-44.

[10]王国法.煤矿综采自动化成套技术与装备创新和发展[J].煤炭科学技术,2013,41(11):1-5,9.

[11]符大利,袁建平.黄陵矿业首套薄煤层国产装备采场无人化综采工作面的设备选型[J].中国高新技术企业,2014(27):94-95.

[责任编辑:邹正立]

Intelligent Outfit Equipment Selection and System Integrated Design of Wenyu Coal Mine with 1.5m Thin Coal Seam and 3Mt Output

HE Zhen-qian1,LI Ming-zhong2,QI Yu-hao3,ZHANG Jin-hu2

(1.Beijing Tiandi Ma'ke Electro-hydraulic Control System Co.,Lt.,Beijing 00013,China;2.Coal Mining&Designing Department,Tiandi Science&Technology Co.,Ltd.,Beijing 00013,China;3.Technology Quality Center,Yuankuang Corporation Co.,Ltd.,Zoucheng 537000,China)

To the high production and high-efficiency mining aim of the V coal seam of Wenyu coal mine,equipment selection and system integrated design of intelligent fully mechanized working face with thinner coal seam and 3Mt annual output was finished.And hydraulic supporting of thin coal seam with working resistance 9000kN and electro-hydraulic controlling system was developed,the parameters require of coal cutter system with high power for thin coal seam was put forward,its power is 951kW,then scraper conveyor of thin coal seam was developed,it provided foundation for annual output 3Mt of single working face,and the intelligent mining technology of coal mine with thin coal seam in home was promoted.

fully mechanized mining with thin coal seam;intelligent;equipment selection and mating;system integration

TD822

A

1006-6225(2016)04-0043-04

2016-02-16

[DOI]10.13532/j.cnki.cn11-3677/td.2016.04.011

2014年度山西省煤基重点科技攻关项目(MJ2014-08)

何振乾(1980-),男,山东邹城人,工程师,主要从事电液系统控制及开发等工作。

[引用格式]何振乾,李明忠,亓玉浩,等.文玉煤矿1.5m较薄煤层年产3Mt智能化成套装备选型及系统集成设计[J].煤矿开采,2016,21(4):43-46,77.