新型气固环流反应器内颗粒流动的CFD模拟

2016-09-18孟振亮刘梦溪李飞王维卢春喜

孟振亮,刘梦溪,李飞,王维,卢春喜

(1中国石油大学(北京)重质油国家重点实验室,北京 102249;2中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100080)

新型气固环流反应器内颗粒流动的CFD模拟

孟振亮1,2,刘梦溪1,李飞2,王维2,卢春喜1

(1中国石油大学(北京)重质油国家重点实验室,北京 102249;2中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100080)

采用基于结构的EMMS曳力模型,对一种新型气固环流反应器中的颗粒流动特性进行数值模拟。模拟的固含率与颗粒速率预测值与实验数据具有一致性,验证了模型的适用性。模拟结果表明:导流筒表观气速增加,导流筒中的床层固含率减小,向上的颗粒速率增加;反应器中存在多个颗粒逆流和错流混合区,促进了颗粒沿径向的混合;槽孔处,导流筒中的固含率以及颗粒速率分布更加均匀,而环隙中存在颗粒浓集区;进料区在0≤L≤0.058 m,0〈r/R〈0.3的范围内固含率增加并且颗粒存在明显的径向流动。

计算流体力学;循环流化床;多尺度;颗粒流动;气固两相

MENG Zhenliang1,2, LIU M engxi1, LI Fei2, WANG Wei2, LU Chunxi1

(1State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249, China;2Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100080, China)

引 言

环流反应器具有结构简单、传质性能好、停留时间长、混合效率高等优点,在生物工程、污水处理、有机化工以及冶金工程等领域得到了广泛应用,但这大都局限于气液和气液固体系[1-4]。近年来,研究者充分利用气液环流反应器的优点,将气液环流理论合理移植到了气固体系,开发了一种高效的气固反应器。目前,对气固环流反应器的研究主要集中在两个方面:(1)反应器中流体力学特性、传质特性的研究及相关模型的建立;(2)结构优化及反应器应用的开发。

床层空隙率及环流速度是气固环流反应器流体力学特性研究的重要内容。刘梦溪等[5]对环隙气升式环流反应器中的空隙率进行了实验研究与理论分析,并建立了相关预测模型。研究发现,环隙区床层空隙率随着环隙区表观气速的增加而增加,与中心气升式反应器相比,变化较为平稳,没有发生流域的转变。沈志远等[6]对中心气升式环流反应器进行了研究,发现固含率在导流筒区、底部区和气固分离区呈中心区大边壁小的不均匀分布形态;在导流筒区,沿轴向高度h=512~1112 mm内,床层密度分布比较均匀,而环隙区由于脱气量的不同,床层密度变化程度不同。相比于空隙率,颗粒环流速度受表观气速、床层藏料量、底部间隙高度以及导流筒与环隙面积等多重因素的影响。严超宇等[7]采用实验和模拟相结合的方法对环流反应器中颗粒流动和瞬态流体力学特性进行了研究,发现床层各径向位置均存在颗粒的向上、向下运动,而颗粒的最大概率速度约是表观气速的2.6倍左右。刘梦溪等[5]发现在环隙气升式环流反应器中环隙区颗粒流动速度基本不随轴向位置的变化而变化,颗粒环流所受的阻力主要集中在底部区域,其次为气固分离区,基于动量平衡建立的环流速度模型,能够较为准确预测速度分布。Kim等[8]指出在内循环流化床中,当表观气速为最小流化速度的2~2.5倍时,才能够形成环流。

为了增加环流速度,减少底部区域的串气量以及扩展反应器应用领域,研究者对反应器的结构进行了优化与拓展。刘梦溪等[9]考察了环隙气升式反应器中分布器位置对流体力学性能的影响,发现分布器位置下移后可以有效改善区域的流化质量,减小滑移区,颗粒环流质量流率明显提高,当分布器位置处于32 mm时,颗粒环流速度和质量流率都较大。严超宇等[10]提出了一种气固密相环流与快速床管式技术相耦合的新型燃烧器结构,通过环流段与快速床燃烧焦管的耦合调控,实现高浓度、强返混、长停留时间及高循环倍率的工艺要求。通过研究发现,颗粒的环流流动具有剪切破碎气泡的作用,有利于环流段内气固的充分混合接触。目前,基于气固环流的汽提器、外取热器等在石油炼制领域已经得到了工业化应用,并取得了显著的经济效益[11]。

为了改善产品分布、增加轻质油收率,近年来研究者提出了冷催化剂循环技术,通过降低再生剂温度来显著提高剂油比,而催化剂混合器则是该技术的关键设备。前人的研究表明,自由床中颗粒沿轴向的混合程度远大于沿径向的混合程度,二者的差别在工业装置中尤其明显。因此,能否实现催化剂沿径向的均匀混合是颗粒混合器结构优化的重要方向。本文提出了一种基于气固环流理论的混合器[12],有效促进了流体沿径向的流动及混合,并通过基于结构的EMMS曳力模型[13-15],模拟研究了环流反应器中局部结构对颗粒流动的影响,为进一步拓展气固环流反应器的结构型式与应用领域提供依据。

1 数值模型

1.1气固两相基本控制方程

模拟采用FLUENT®6.3.26作为求解器,双流体模型作为基本控制方程,颗粒黏度及颗粒相压力由颗粒动理论封闭,详细的动力学方程可参见文献[16-17]。

1.2基于结构的EMMS曳力模型

传统的均匀化曳力模型不足以描述流态化系统中的气固接触,过大估计了气固相间的作用力[18],因此,对曳力进行修正显得尤为重要。本文主要采用基于结构的 EMMS曳力模型[15],具体如下所述。

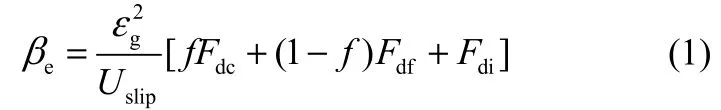

基于结构的曳力系数(βe)为

基于结构的曳力模型将气固流化系统分为稀相、密相以及相互作用相,不仅考虑了相内的气固曳力(Fdf,Fdc分别表征稀相和密相曳力),同时考虑了相与相之间的相互作用(Fdi表征相互作用相曳力)。

根据Li等[13]的定义,采用非均匀结构因子(Hd)作为衡量结构对曳力系数的影响程度,即

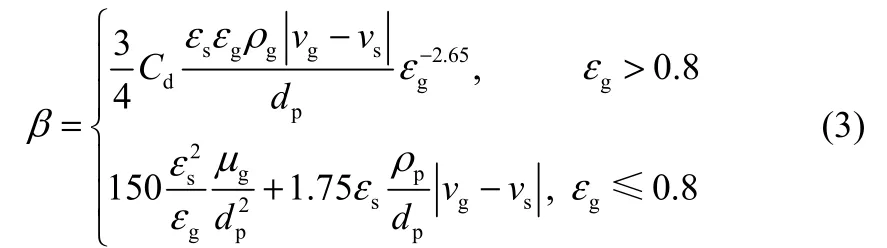

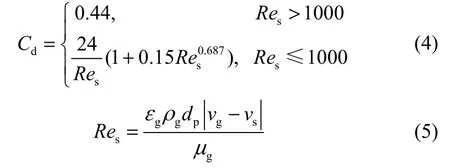

其中,β为均匀化的曳力系数[19-20],关联式如下所示

Cd的表达式为

2 参数设置及模型验证

2.1模拟条件

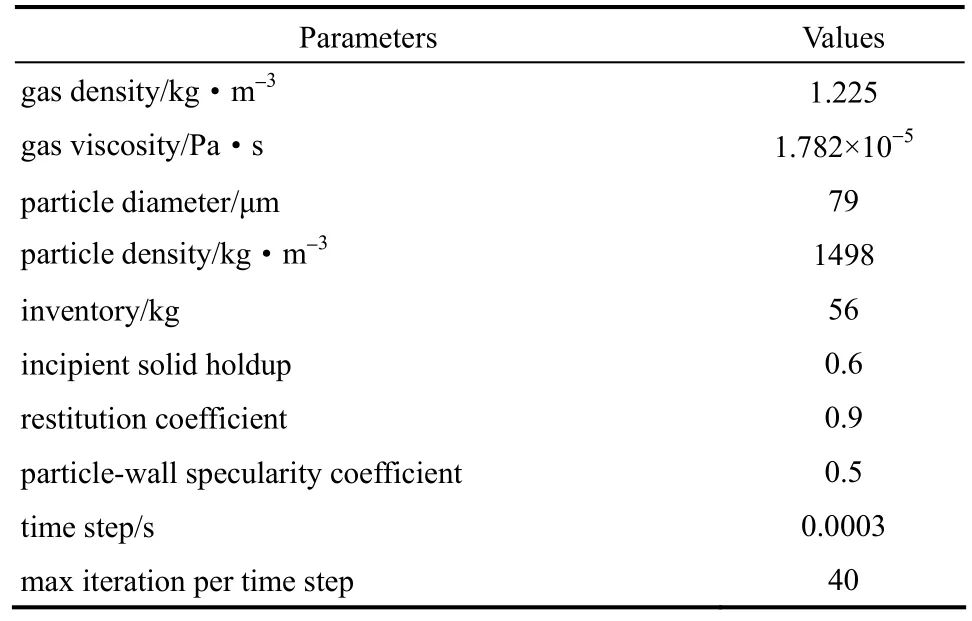

模拟装置如图1所示。反应器总高3.5 m、筒体尺寸为φ300 mm×7 mm,导流筒尺寸为φ219 mm×2 mm,高1 m,在导流筒上对称开有4个矩形槽孔。实验采用空气作为气相,平均粒径为79 μm,颗粒密度为1498 kg·m-3的FCC催化剂作为固相。环隙区表观气速为0.05 m·s-1(以环隙横截面积为基准),导流筒区表观气速为0.3、0.4 m·s-1(以导流筒横截面积为基准)。颗粒循环流量为 100 kg·m-2·s-1(以底端出料口截面为基准)。

图1 环流反应器三维构体Fig. 1 Schematic diagram of three-dimensional air loop reactor

为了研究方便,将环流反应器分为5个区域,即底部区、中心下料管进料区、槽孔区、气固分离区和环隙区,如图2所示。在导流筒和环隙区分别通入不同流量的气体,形成两个不同的流化床,通过控制气量来控制两个流化床内的固含率,并进而在底部区形成压力差,推动颗粒在导流筒区和环隙区之间循环流动。当通入导流筒中的气量大于环隙时,为中心气升式,即固体在导流筒中上升,在环隙区下降;相反为环隙气升式。

图2 环流反应器分区Fig. 2 Different regions of air loop reactor

采用Gambit®2.4进行网格及构体划分,总网格数约为 58万。分布器进气孔作为源面直接均匀进气。固体出口设为流量出口,气体出口为压力出口,气体和固体进口均设为速度进口。壁面边界条件:气相为无滑移,固相为半滑移[21-22]。为了保证装置运行稳定,模拟时间设为40 s,后10 s进行数据时均统计。时间步长设为0.0003 s,每一步最大迭代次数为40次,保证了计算的收敛。模拟基本参数设置如表1所示。

表1 模拟参数设置Table 1 Parameters settings

2.2模型验证

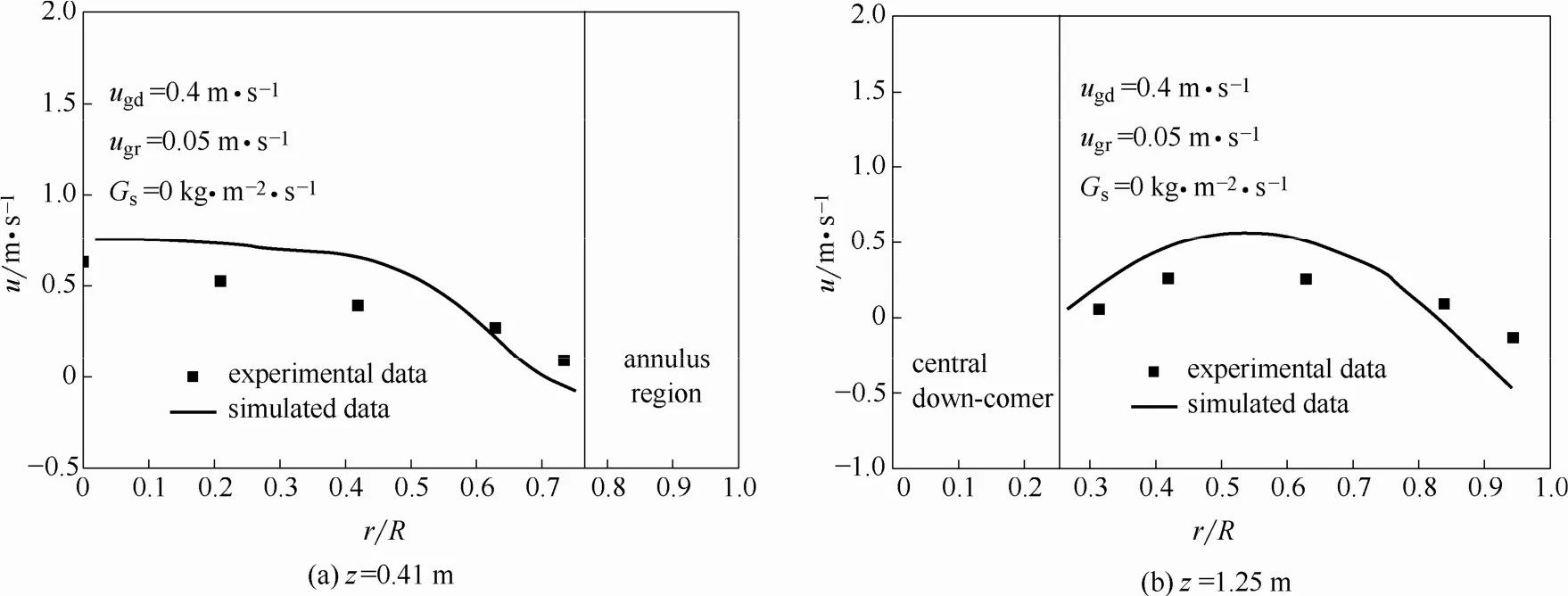

为验证数学模型的有效性,在间歇状况下(即装置无进料与出料)对反应器进行了模拟,模拟条件为:导流筒区表观气速 0.4 m·s-1,环隙区表观气速0.05 m·s-1。在此操作条件下,颗粒在反应器内部的环隙区与导流筒之间循环流动。将高度分别为z=0.41 m和1.25 m时(以分布板为基准,下同)固含率与颗粒速率沿径向分布的时均模拟值与实验值进行了对比,分别如图3和图4所示。

图3 时均固含率模拟值与实验值的对比Fig. 3 Comparison of time-averaged simulated solid holdup and experimental data

图4 时均颗粒速率模拟值与实验值的对比Fig. 4 Comparison of time-averaged simulated particles velocity and experimental data

由比较结果可知,模拟的预测值与实验值趋势一致,数值比较接近,从而验证了所建模型的可靠性。

3 结果分析与讨论

3.1底部区的颗粒流动特性

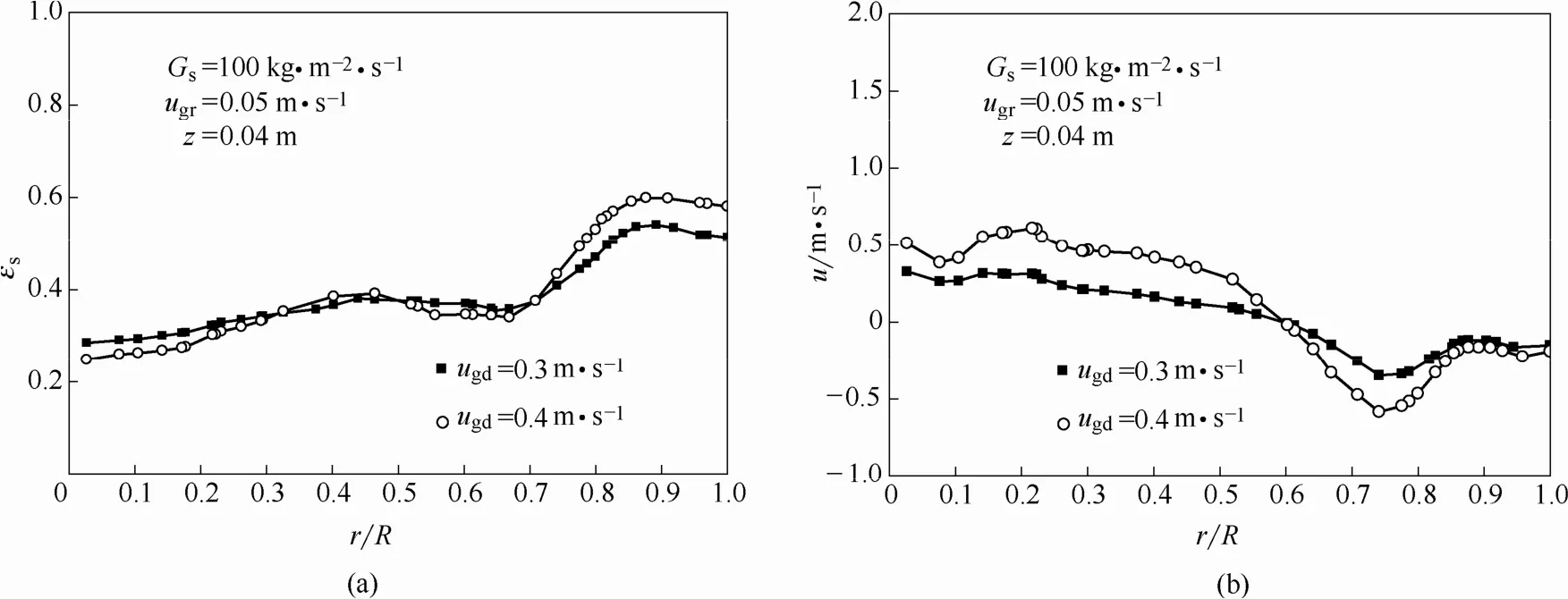

图5 底部区时均固体颗粒速度矢量图Fig. 5 Time-averaged particles vector velocity distribution in bottom region (ugd=0.4 m·s-1, ugr=0.05 m·s-1,Gs=100 kg·m-2·s-1)

底部区域的气固流动十分复杂,为控制通入导流筒区和环隙区的气量,底部区域内分别设置有两个气体分布器,气固两相的流动受分布器的影响比较大。图5给出了底部区颗粒速度矢量图,由图可以看出,环隙区内的固体颗粒向下流入底部区,在区域内水平流动,并与向上的气体射流错流接触,在气体射流强烈的扰动作用下,颗粒间产生了剧烈的混合。随后,颗粒改为向上流动并进入导流筒内。

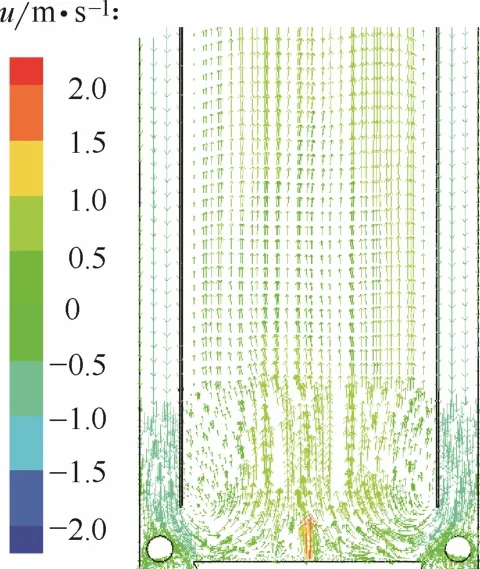

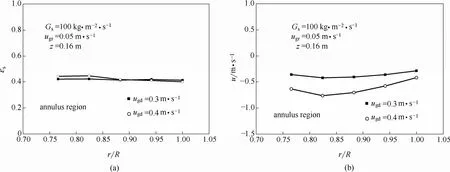

图6 底部区时均固含率和时均颗粒速率的径向分布Fig. 6 Time-averaged radial distribution of solid holdup and particles velocity in bottom region

图6分别给出了底部区固含率以及颗粒速率沿径向的时均分布。在环隙底部投影区(0.8〈r/R〈1.0),颗粒以较小的速率向下运动,而固含率较大,略小于起始流化固含率,这是由于环隙区表观气速较低并且颗粒因环隙分布器的阻挡,由向下流动改为水平流动,流动方向的转变增加了流动阻力。0.7 〈r/R〈0.8的区域处于两个分布器之间,部分颗粒经两个分布器之间的空隙向下流出环流区域,使得该区域的固含率降低,同时,分布器的阻挡消失,颗粒流动阻力减小,向下的速率增加。颗粒进入导流筒底部区域之后,气体不断地将颗粒带入导流筒中,随着径向位置的减小,固含率不断降低,颗粒向上的速率逐渐增加。当导流筒区表观气速 ugd较大时,导流筒投影区中固含率稍有减小,但向上的颗粒速率明显增大,而环隙投影区固含率有明显增大,颗粒速率基本不变。

3.2中心下料管进料区的颗粒流动特性

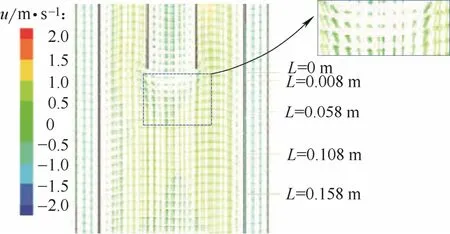

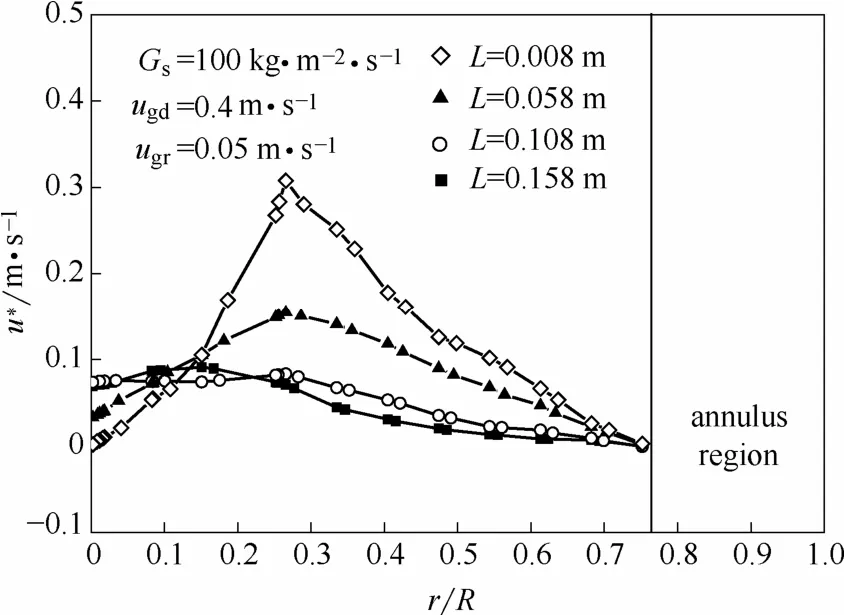

图7为中心下料管进料区的颗粒速度矢量图。由图可以看出,导流筒中向上流动的固体颗粒与中心下料管中流出的固体颗粒逆流接触,两股颗粒混合之后由中心下料管外侧向上流动。在该区域,不仅存在颗粒的逆流混合,而且颗粒向外侧运动,又与向上运动的颗粒形成了错流接触,进一步促进了颗粒沿径向的混合。以中心下料管出料口所在截面为基准面,即L=0 m,比较了不同截面固含率以及颗粒速率沿径向的时均分布,如图8所示。由图8(a)可知,在距出料口分别为L=0.108 m和0.158 m的截面,固含率分布比较一致,在中心区分布较为均匀,而靠近边壁处,由于壁面效应,固含率明显增大,随着与出料口距离的减小,即L=0.058 m和 0.008 m时,在0〈r/R〈0.3的区域,固含率显著增大,这是因为中心下料管的直径为-0.266〈r/R〈0.266,颗粒从进料口端面流入导流筒,并与导流筒中向上流动的颗粒逆流接触,发生强烈的混合,阻碍了颗粒向上运动。此外,可以看出L=0.008 m的截面上固含率在0.28〈r/R〈0.4的范围内明显偏低,这是由于流出下料管的颗粒发生了绕流,如图7所示。图8(b)为不同截面颗粒速率沿径向的分布,在L=0.108 m 和0.158 m的截面,中心区颗粒向上的速率较边壁区大,且分布比较均匀,而当L=0.058 m和0.008 m时,在 0〈r/R〈0.3的区域内,同样由于中心下料管进料的原因,颗粒向上运动的速率减小。

图7 中心下料管进料区时均固体颗粒速度矢量图Fig. 7 Time-averaged particles vector velocity distribution in central down-comer inlet region (ugd=0.4 m·s-1,ugr=0.05 m·s-1, Gs=100 kg·m-2·s-1)

在此区域,导流筒中向上流动的固体颗粒与中心下料管中流出的固体颗粒逆流混合之后,沿径向向外运动,图9对比了不同截面径向速率的时均分布。由图可以看出,在距出料口截面高度分别为L=0.108和0.158 m时,颗粒径向速率基本为0,只是在中心区域有十分微弱的径向移动,径向的混合几乎可以忽略。当L=0.058 m和0.008 m时,颗粒径向速率由中心向外先增大后减小,在 r/R=0.266处,即中心下料管边壁下方,颗粒径向速率最大,有效促进了颗粒沿径向的混合。

图8 中心下料管进料区时均固含率和时均颗粒速率的径向分布Fig. 8 Time-averaged radial distribution of solid holdup and particles velocity in central down-comer region

图9 中心下料管进料区不同高度时均颗粒径向速率分布Fig. 9 Time-averaged distribution of particles radial velocity w ith different axial heights in central down-comer region

3.3槽孔区的颗粒流动特性

图10给出了槽孔区颗粒的流动状况,可以看出颗粒经过槽孔时分成了两部分:一部分经槽孔水平流入环隙区,与环隙区向下流动的颗粒错流接触,大大强化了颗粒沿径向的混合;另一部分颗粒则继续向上流动进入气固分离区。

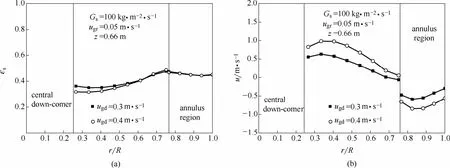

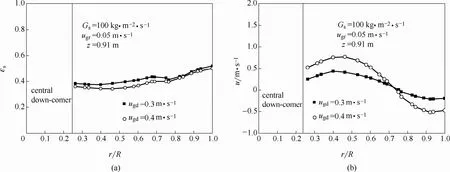

图11和图12比较了未开槽处和开槽处固含率和颗粒速率沿径向的时均分布。槽孔高0.08 m,下沿所在截面高度为z=0.86 m。由图可见,未开槽处(z=0.66 m),由于壁面效应导流筒边壁处的固含率明显偏大,而颗粒速率偏小;槽孔处(z=0.91 m),固含率在导流筒中沿径向分布比较均匀,在环隙中固含率随着半径的增加逐渐增大,这是由于气体携带固体颗粒经槽孔流入环隙区并且与环隙向下的固体颗粒在槽孔处错流混合。槽孔处,由于流通面积增大,使得导流筒中向上的颗粒速率和环隙向下的颗粒速率均减小。在该区域,当 ugd较大时,导流筒中颗粒向上的速率增大,固含率减小,而环隙中颗粒向下的速率增大,固含率变化不明显。

图10 槽孔区时均固体颗粒速度矢量图Fig. 10 Time-averaged particles vector velocity distribution in groove region (ugd=0.4 m·s-1, ugr=0.05 m·s-1,Gs=100 kg·m-2·s-1)

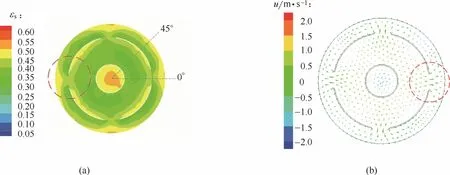

图13给出了槽孔处固含率及颗粒速度矢量分布。由图13(a)固含率分布可知,在环隙区由于颗粒的径向流动及颗粒的错流混合,造成了边壁处固含率增大,形成了颗粒浓集区,将其中一个槽孔中心线所在位置标记为0°,那么浓集区的边界范围近似为-10°~10°,与槽孔边缘半径的延长线基本重合。由图13(b)速度矢量分布进一步发现,导流筒中的固体颗粒在槽孔附近向外流动,径向速率约为 0.28 m·s-1,颗粒进入环隙之后向两侧流动,由相邻槽孔流入的固体颗粒在两个槽孔之间的区域逆流接触,混合之后改变方向向下流动,实现了颗粒在径向和周向的混合。

图11 未开槽处时均固含率及时均颗粒速率的径向分布Fig. 11 Time-averaged radial distribution of solid holdup and particles velocity in no groove region

图12 槽孔处时均固含率及时均颗粒速率的径向分布Fig. 12 Time-averaged radial distribution of solid holdup and particles velocity in groove region

图13 槽孔截面时均固含率及时均颗粒速度矢量分布Fig. 13 Time-averaged distribution of solid holdup and particles vector velocity in groove region(ugd=0.4 m·s-1,ugr=0.05 m·s-1, Gs=100 kg·m-2·s-1)

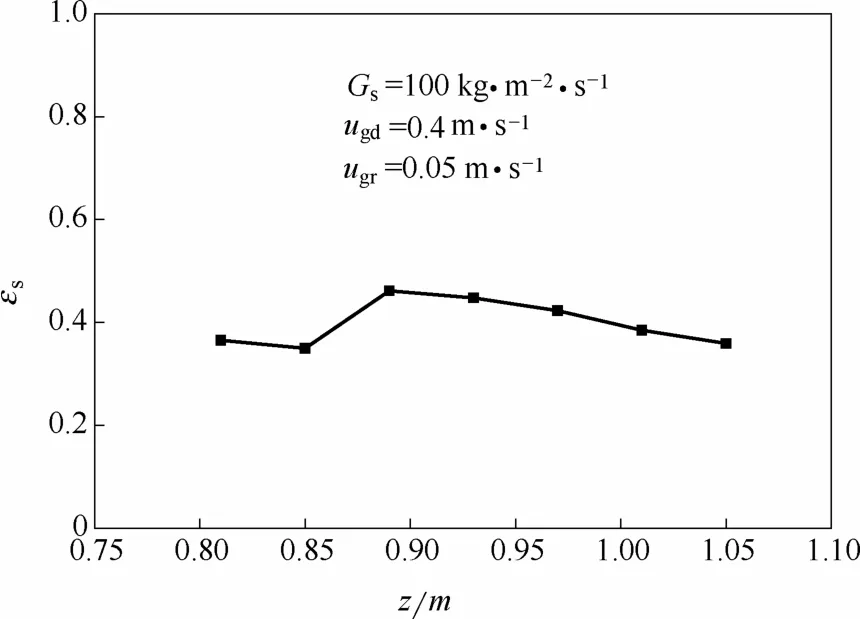

图14比较了0°和45°两个周向上的固含率时均分布。在0°方向,导流筒边壁效应消失,固含率在导流筒边壁处减小,沿径向分布更加均匀;在环隙区,由于颗粒经槽孔的水平流入,0°方向的固含率较大。图15给出了环隙区截面平均固含率沿轴向的时均分布。槽孔所在高度为0.86 m≤z≤0.94 m,由图可以看出槽孔所在截面平均固含率显著增加,并且槽孔中心所在截面(z=0.9 m)的平均固含率最大。

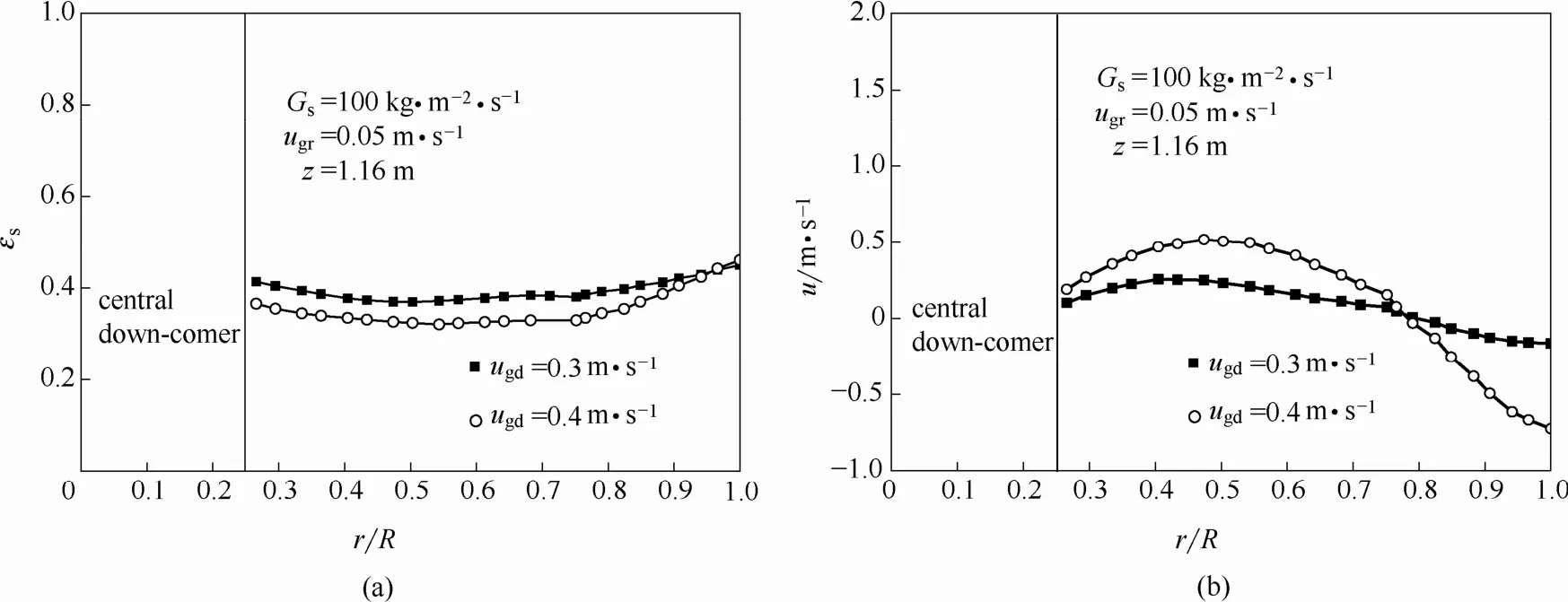

3.4气固分离区及环隙区的颗粒流动特性

固体颗粒进入气固分离区之后,沿径向逐渐向外流动,而后进入环隙区。气固分离区沿径向流动的颗粒与导流筒上升的颗粒同样会发生错流混合,对颗粒沿径向的混合有一定的促进作用。图16给出了气固分离区固含率以及颗粒速率沿径向的时均分布。由图可以看出,气固分离区的固含率在中心区分布比较均匀,靠近边壁处固含率略有增加,在导流筒上方区(0.27〈r/R〈0.76)颗粒向上运动,而在环隙上方区(0.76〈r/R〈1)颗粒向下运动。当导流筒区表观气速较大时,固含率较小,颗粒在导流筒区向上运动的速率增加,而在环隙区向下运动的速率增加。

图14 槽孔处不同周向位置时均固含率径向分布Fig. 14 Time-averaged radial distribution of solid holdup w ith different circum ferential positions in groove region

图15 环隙区不同轴向高度截面平均固含率Fig. 15 Average solid holdup w ith different axial heights in annulus region

颗粒由气固分离区向外流动进入环隙区,在环隙区的固含率及颗粒速率时均分布如图 17所示。固含率和颗粒速率沿径向的分布都比较均匀,并且固含率较其他区域明显偏大。随着表观气速的增加,固含率变化不明显,而颗粒向下的速率明显增加。

4 结 论

本文采用基于结构的EMMS模型,对一种新型结构的气固环流反应器中颗粒流动特性进行模拟研究,得出以下结论。

(1)导流筒区表观气速增加,导流筒中床层固含率减小,颗粒速率增加。

(2)反应器中颗粒多次形成逆流和错流接触,可有效改善反应器的混合程度,特别是沿径向的颗粒混合。

(3)下料管出料口附近 0≤L≤0.058 m,0〈r/R〈0.3,固含率较大,颗粒存在明显的径向流动。

(4)导流筒中的固含率及颗粒速率在槽孔处分布更加均匀,0.86 m≤z≤0.94 m的环隙存在颗粒浓集区。

图16 气固分离区时均固含率和时均颗粒速率的径向分布Fig. 16 Time-averaged radial distribution of solid holdup and particles velocity in gas-solid separation region

图17 环隙区时均固含率和时均颗粒速率的径向分布Fig. 17 Time-averaged radial distribution of solid holdup and particles velocity in annulus region

符号说明

Cd——单颗粒(气泡)曳力系数

d ——直径,m

Fd——曳力,N

f ——密相体积分数

G ——颗粒进料量,kg·m-2·s-1

g ——重力加速度,m·s-2

Hd——非均匀结构因子

L ——距中心下料管出口截面的高度,m

R ——环流外筒体内半径,m

Re ——Reynolds数

r ——半径,m

Uslip——表观滑移速度,m·s-1

u ——颗粒轴向速度,m·s-1

ugd——导流筒表观气速,m·s-1

ugr——环隙区表观气速,m·s-1

u* ——颗粒径向速度,m·s-1

v ——颗粒(气体)真实速度,m·s-1

z ——以分布板为基准的轴向高度,m

β ——均匀曳力系数,kg·m-3·s-1

βe——基于结构的曳力系数,kg·m-3·s-1

εg——空隙率

εs——固含率

θ ——周向角度,(°)

μ ——黏度,Pa·s

ρ ——密度,kg·m-3

下角标

c ——密相

f ——稀相

g ——气体

i ——相互作用相

p——颗粒

s——固体

References

[1] 丁富新, 李飞, 袁乃驹. 环流反应器的发展和应用[J]. 石油化工,2004, 33(9): 801-807.

DING F X, LI F, YUAN N J. Application and development of air loop reactor[J]. Petrochem ical Technology, 2004, 33(9): 801-807.

[2] 刘梦溪, 卢春喜, 时铭显. 气固环流反应器的研究进展[J]. 化工学报, 2013, 64(1): 116-123.

LIU M X, LU C X, SHI M X. Advances in gas-solids airlift loop reactor[J]. CIESC Journal, 2013, 64(1): 116-123.

[3] WEN J P, NA P, HUANG L, et al. Local overall gas-liquid mass transfer coefficient in a gas-liquid-solid reversed flow jet loop reactor[J]. Chem ical Engineering Journal, 2002, 88: 209-213.

[4] MUDDE R F, VAN DEN AKKER H E A. 2D and 3D simulations of an internal airlift loop reactor on the basis of a two-fluid model[J]. Chem. Eng. Sci., 2001, 56(21/22): 6351-6358.

[5] 刘梦溪, 谢建平, 卢春喜, 等. 环隙气升式气固环流反应器内流体力学特性的理论分析[J]. 化工学报, 2008, 59(9): 2198-2205.

LIU M X, XIE J P, LU C X, et al. Theoretical analysis of hydrodynam ics in novel gas-solids annulus-sparged airlift loop reactor[J]. Journal of Chem ical Industry and Engineering(China),2008, 59(9): 2198-2205.

[6] 沈志远, 杨利军, 刘梦溪, 等. 中心气升式气-固环流反应器中床层密度的实验研究[J]. 中国粉体技术, 2012, 18(1): 66-71.

SHEN Z Y, YANG L J, LIU M X, et al. Experimental study on bed density distribution in a novel draft tube-lifted gas-solid air loop reactor[J]. China Powder Science and Technology, 2012, 18(1): 66-71.

[7] 严超宇, 卢春喜, 王德武, 等. 气固环流反应器内瞬态流体力学特性的数值模拟[J]. 化工学报, 2010, 61(9): 2225-2234.

YAN C Y, LU C X, WAND D W, et al. Numerical simulation of transient hydrodynam ics in gas-solid airlift loop reactor[J]. CIESC Journal, 2010, 61(9): 2225-2234.

[8] KIM S D, KIM Y H, ROH S A, et al. Solid circulation characteristics in an internally circulating fluidized bed w ith orifice-type drafttube[J]. Korean J. Chem. Eng., 2002, 19: 911-916.

[9] 刘梦溪, 牛占川, 卢春喜, 等. 导流筒分布器位置对环隙气升式气固环流反应器流体力学性能的影响[J]. 化工学报, 2010, 61(9): 2250-2256.

LIU M X, NIU Z C, LU C X, et al. Effect of draft tube gas distributor on hydrodynamics in an annulus-lifted gas-solid air loop reactor[J]. CIESC Journal, 2010, 61(9): 2250-2256.

[10] 严超宇, 卢春喜. 气固环流燃烧器内颗粒流动行为[J]. 化工学报,2010, 61(6): 1357-1366.

YAN C Y, LU C X. Fluidization behavior in gas-solid air lift loop combustor[J]. CIESC Journal, 2010, 61(6): 1357-1366.

[11] 卢春喜. 环流技术在石油炼制领域中的研究与应用[J]. 化工学报,2010, 61(9): 2177-2185.

LU C X. Research and industry application of loop flow technology in the field of petroleum processing[J]. CIESC Journal, 2010, 61(9): 2177-2185.

[12] LIU M X, XIE J M, MENG Z L, et al. Hydrodynamic characteristics and mixing characteristics of a new type particle mixer[J]. Journal of Chemical Engineering of Japan, 2015, 48(7): 564-574.

[13] WANG W, LI J H. Simulation of gas-solid two-phase flow by a multi-scale CFD approach—extension of the EMMS model to the sub-grid level[J]. Chem. Eng. Sci., 2007, 62: 208-231.

[14] SHI Z S, WANG W, LI J H. A bubble-based EMMS model for gas-solid bubbling fluidization[J]. Chem. Eng. Sci., 2011, 66: 5541-5555.

[15] HONG K, SHI Z S, WANG W, et al. A structure-dependent multi-fluid model(SFM) for heterogeneous gas-solid flow[J]. Chem. Eng. Sci., 2013, 99: 191-202.

[16] GIDASPOW D. Multiphase Flow and Fluidization: Continuum and Kinetic Theory Description[M]. Boston: Academic Press, 1994.

[17] SINCLAIR J L, JACKSON R. Gas-particle flow in a vertical pipe with particle-particle interactions[J]. AIChE Journal, 1989, 35: 1473-1496.

[18] 李静海. 颗粒流体两相流:能量最小多尺度模型[M]. 北京: 冶金工业出版社, 1994.

LI J H. Particle-fluid Two-phase Flow: Energy-Minimization Multi-Scale Method[M]. Beijing: Metallurgy Industry Press, 1994.

[19] ERGUN S. Fluid flow through packed columns[J]. Chemical Engineering Process, 1952, 48(2): 89-94.

[20] WEN C Y, YU Y H. Mechanics of fluidization[J]. Chemical Engineering Symposium Series, 1966, 62(62): 100-111.

[21] LI T, BENYAHIA S. Evaluation of wall boundary condition parameters for gas-solids fluidized bed simulations[J]. AIChE Journal,2013, 59(10): 3624-3632.

[22] LI T, BENYAHIA S. Revisiting Johnson and Jackson boundary conditions for granular flows[J]. AIChE Journal, 2012, 58(7): 2058-2068.

CFD simulation of particle flow in new type of gas-solid air loop reactor

The behavior of particle flow in a new type of gas-solid air loop reactor (GSALR), which acted as a particle mixer, was numerically simulated by multi-scale computational fluid dynamics (CFD) w ith the structure-dependent EMMS drag model. The suitability of the drag model was verified by agreement of the simulated results and the experimental data in time averages of solid holdup and particle velocity. The particle upward velocity increased but the mean solid holdup on beds decreased when the superficial gas velocity increased in the draft tube. Several m ixing regions of particle crossflow and mixed flow in GSALR improved the efficiency of radial particle m ixing. In the groove region, the distributions of solid holdup and particle velocity were more uniform, while a particle concentrating area was formed at circular overlap due to particle flow from the groove. In the region of 0≤L≤0.058 m and 0〈r/R〈0.3, the solid holdup was increased and particle flow was evidently enhanced along the radial direction.

CFD;circulating fluidized bed;multi-scale;particle flow;gas-solid two phase

date: 2016-03-31.

LIU Mengxi, mengxiliu@sina.com; LI Fei,lifei@ipe.ac.cn

supported by the National Basic Research Program of China (2012CB215000).

TQ 052.5

A

0438—1157(2016)08—3234—10

10.11949/j.issn.0438-1157.20160388

2016-03-31收到初稿,2016-06-05收到修改稿。

联系人:刘梦溪,李飞。第一作者:孟振亮(1987—),男,博士研究生。

国家重点基础研究发展计划项目(2012CB215000)。