钛白酸解尾渣旋流分级数值模拟与实验研究

2016-09-18许妍霞宋兴福于建国

唐 波, 许妍霞, 宋兴福, 孙 泽, 于建国

(华东理工大学国家盐湖资源综合利用工程技术研究中心,上海200237)

钛白酸解尾渣旋流分级数值模拟与实验研究

唐波,许妍霞,宋兴福,孙泽,于建国

(华东理工大学国家盐湖资源综合利用工程技术研究中心,上海200237)

针对酸解尾渣旋流分级过程中分离精度较低的问题,采用数值模拟和实验验证的方式对工艺进行优化。模拟研究表明:当进口速度为1.78 m/s时,高钛品位的粗颗粒的回收效率是91.1%,TiO2回收率偏低; 当进口速度为2.78 m/s时,杂质细颗粒的分离效率是62.9%,显著降低。为保证高分离精度,进口速度需控制在2.28 m/s。进一步研究表明,当进口速度为2.28 m/s时,分级后溢流产物的体积平均粒径(D[4,3])为9.2 μm,底流产物的体积平均粒径可达43.6 μm,有90.3%的杂质细颗粒得到脱除,二氧化钛回收率可达59.3%。

旋流分级; 分离精度; 酸解尾渣; 资源回收

作为全球第一大生产和消费国,中国在2015年钛白产量达2.323×106t,其中98%以上的企业采用钛矿与硫酸反应制备钛白。由于受限于钛矿品位和反应条件,每制备1 t钛白产品,即产生0.5 t酸解尾渣,其中含有大量未反应的钛矿资源[1-2]。据统计,目前酸解尾渣的堆积已达千万吨级别,若不加处理,将造成严重的资源浪费和土地占用。研究开发高效处理工艺对于酸解尾渣的减量化和资源化至关重要[3-4]。

目前,酸解尾渣的处理方法主要包括浮选、萃取、磁选等[5-6]。李景胜[7]对比了多种捕收剂对尾渣中钛矿的浮选效率,结果表明:钛品位为24%的尾渣中可浮选出钛品位为47%的精矿,但捕收剂的价格和用量降低了工艺的经济效益。郭焦星[8]对尾渣采用萃取分离,回收后的矿物钛品位可达37%,进一步分析发现产物中杂质含量较高,无法返回生产工段。杜鑫[9]测试了磁选对尾渣分离的可行性,发现磁选可明显脱除尾渣中的胶体杂质,但杂质的去除是以矿物损失为代价,矿物的回收率较低,仅达20%。

通过对酸解尾渣物性分析发现,颗粒粒度直径分布为1~100 μm,其中25~100 μm的粗颗粒主要含有钛矿,钛品位可达21.15%,而小于25 μm的细颗粒则主要含有杂质,即硅泥[10-11],钛品位为8.47%。由于这种颗粒性质的差异,利用旋流技术对酸解尾渣进行固废减量和资源回收是切实可行的

(旋流的切割粒度为25 μm)。鉴于内部复杂的多相流场,普通的旋流工艺往往存在“溢流泡粗”和“底流夹细”等问题,因而造成二氧化钛的回收率仅为48.0%,对应溢流产物的体积平均粒径(D[4,3])为20.2 μm[1]。为了实现尾渣中钛矿和杂质的高效分级,本文利用数值模拟和实验验证的方式优化旋流工艺。

1 数值模拟和实验研究方法

1.1模拟方法

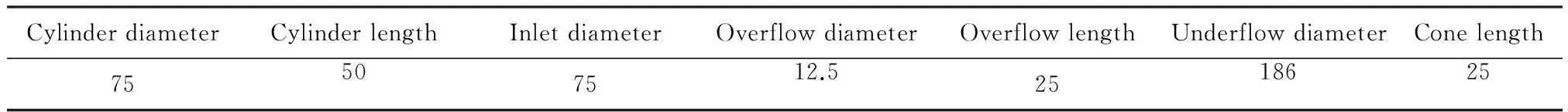

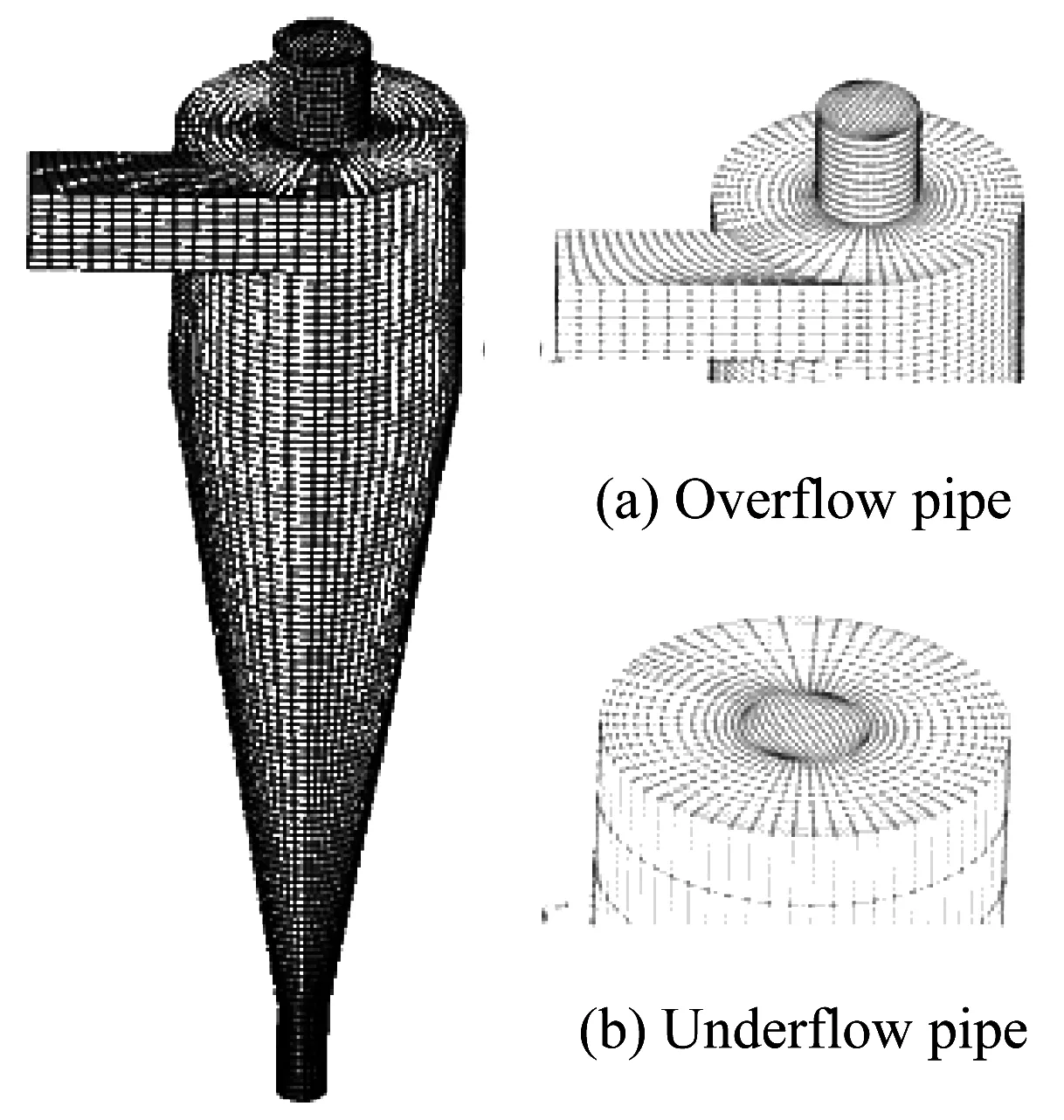

1.1.1结构参数与网格划分旋流器的结构参数如表1所示。网格示意图如图1所示,采用非结构化六面体网格进行划分,近壁面进行加密处理。为了保证模拟结果的精度和合理的计算时间,对网格数量进行了无关性检验,结果表明,当网格总数达到259 000时,继续增加网格数量对模拟结果不再产生影响。

表1 旋流器几何结构尺寸

图1 旋流器网格示意图Fig.1 Grid representation of hydrocyclone considered

1.1.2计算模型考虑到流动的强旋转特性,选择雷诺应力模型(RSM)预测液相湍流运动。选择流体体积分率模型(VOF)捕捉空气柱运动规律。通过离散相模型(DPM)预测颗粒的分离效率。离散化方法选择PRESTO!压力插值方式,其他离散化方式均选择二阶迎风。选择SIMPLE算法获得速度场和压力场。通过非稳态方式进行数值求解,迭代时间步长设定为5×10-4s[12-13]。

1.1.3边界条件 进口采用“速度入口”,以恒定速度2.28 m/s进料。出口则采用“压力出口”,出口压力为1.01×105Pa。壁面设定为无滑移,采用标准壁面函数法处理。颗粒相通过进口截面进入,通过统计底流口和溢流口“捕捉”的颗粒数量计算分离效率。

1.1.4模型验证将模拟所得的液相速度场、空气柱直径和颗粒相分离效率与文献[14]的实验数据进行对比,显示两者吻合较好,验证计算方法的适用性和准确性,具体可见文献[10]。

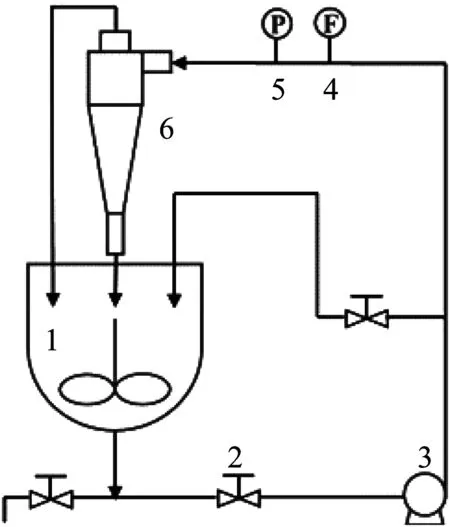

1.2实验方法

旋流器分级性能测试平台如图2所示。具体流程为:将搅拌均匀的料浆置于储罐中,开启泵单元使料浆以一定的处理量进入旋流器,在完成分级过程后,细颗粒通过溢流管,粗颗粒由底流管循环进入储罐。通过控制旁路返回料浆的量实现主路处理量的调节,同时依靠流量计监测处理量的实时稳定性。

旋流器稳定运行一段时间后,通过定时取样的方式采集溢流和底流的料浆样品。将样品料浆真空抽滤,烘干称量,对固相样品进行粒度和形貌表征,最后通过式(1)和式(2)计算得到旋流器的分流比(S)和分级效率(Gi)。

(1)

(2)

其中,Qu为底流料液质量流率;Qin为进口料液质量流率;mu为底流固相质量;ui为粒度为i的颗粒在底流固相中所占质量分数;mo为溢流固相质量;Vi为粒度为i的颗粒在溢流固相中的质量分数。

1-Tank; 2-Valve; 3-Pump; 4-Flow meter;5-Pressure gauge; 6-Hydrocyclone

图2旋流分级测试平台示意图

Fig.2Schematic of hydrocyclone setup

1.3实验原料与分析方法

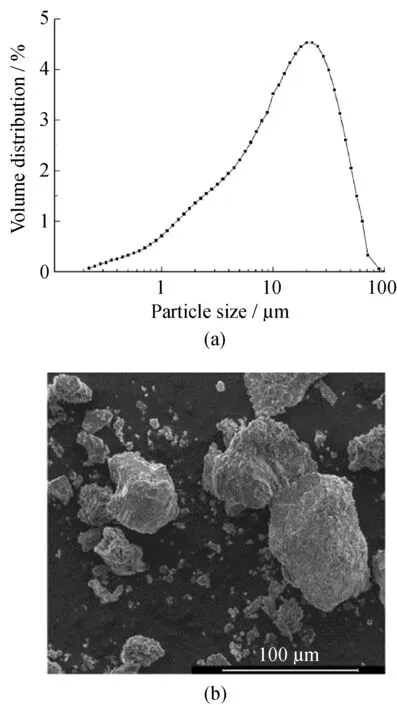

图3所示为尾渣原料颗粒的粒度分布和形貌特征,颗粒体积平均粒度(D[4,3])为18 μm,其中既有致密的不规则块状颗粒,也有表面多孔的疏松颗粒。将尾渣与水混合均匀,配制成料浆待用。为防止尾渣液相中可溶钛的水解,控制料浆pH<3。

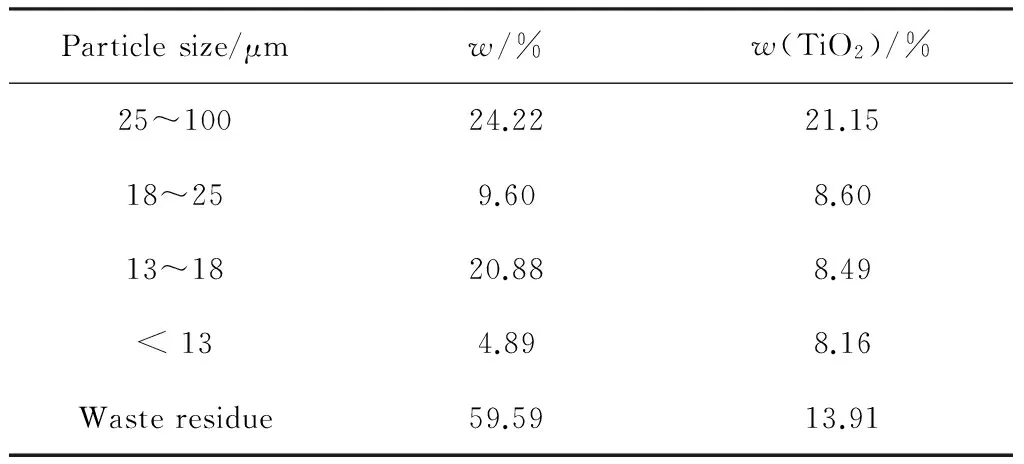

分级后溢流和底流固相样品的表征:激光粒度分析仪(Mastersizer 2000,英国马尔文公司); 扫描电镜形貌分析仪(Quanta 250,美国菲达康公司)。二氧化钛回收率的计算依据表2中小于25 μm和大于 25 μm颗粒的钛品位及式(2)所得相应颗粒的分离效率。

2 结果与讨论

2.1模拟结果分析

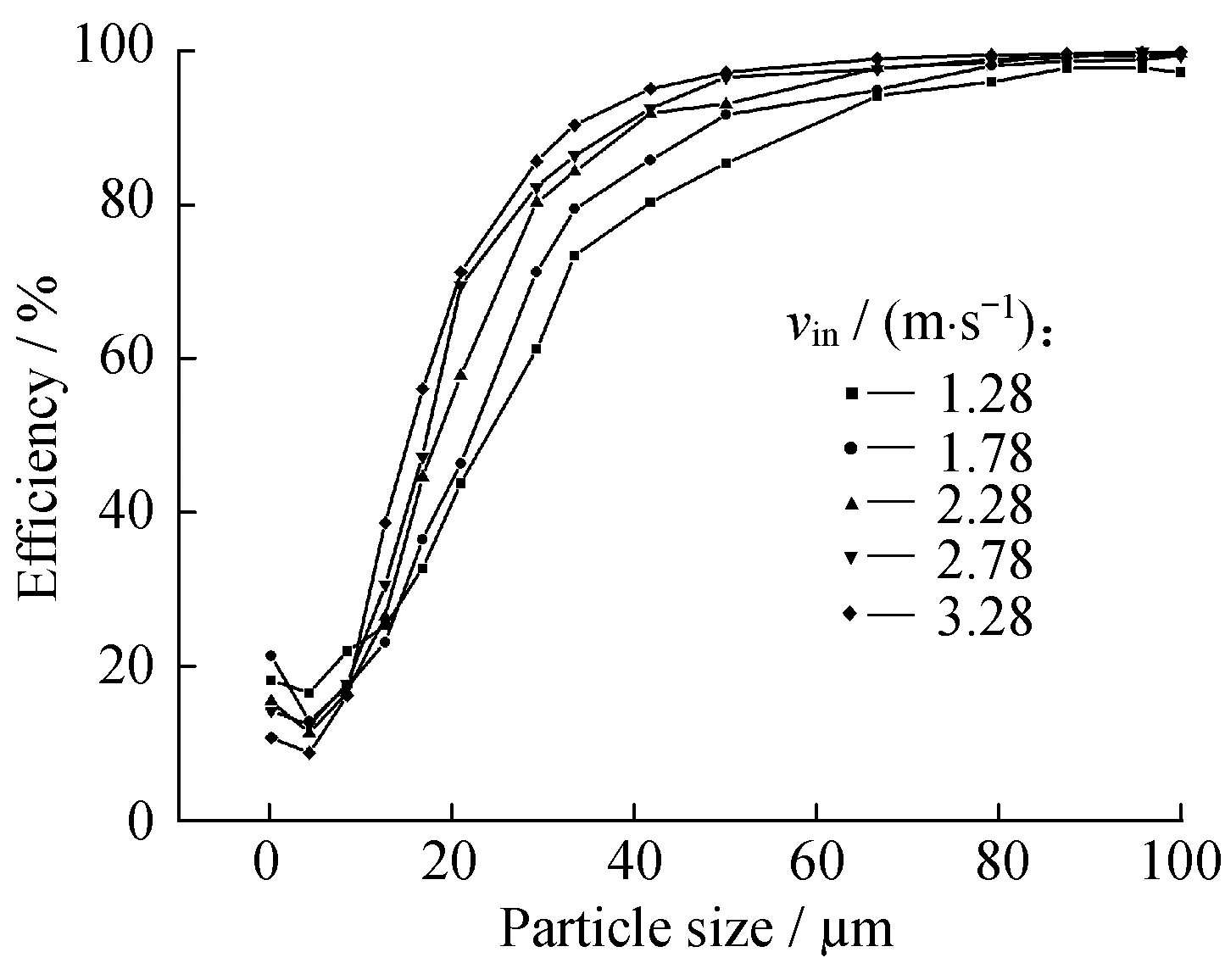

进口速度对尾渣颗粒分离效率的影响如图4所示。随着进口速度从1.28 m/s增加到3.28 m/s,切割粒度由23.6 μm减小至15.4 μm,分离效率从72.5%增大到81.9%。酸解尾渣原料中小于10 μm的细颗粒在进口速度为1.28 m/s时进入底流的效率较高,显然对杂质细颗粒的脱除是不利的。这主要是由于这部分细颗粒与流体跟随性良好,进口速度低导致的分流比高,造成分离效率增加。进口速度对切向速度的影响如图5所示,其中r/rc为量纲为一的径向位置。从图5可以看出,进口速度的增加未影响内外旋流运动,但却显著增加了距离顶盖位置(z)60 mm和120 mm处切向速度的大小,进而导致颗粒受到的离心力大幅增加。图6所示为颗粒以不同进口速度进入后在旋流器内部的分布情况。由于颗粒进入旋流器的初速度随着进口速度的增加而增大,根据平衡轨道理论[15],颗粒的运动轨迹更倾向于靠近壁面。颗粒受到离心力增大和初速度增加的综合影响导致了分离效率的增加。

图3 尾渣原料粒度分布(a)和形貌表征(b)Fig.3 Size distribution (a) and SEM image (b) of waste residue 表2 尾渣原料组分分析 Table Component analysis of waste residue

Particlesize/μmw/%w(TiO2)/%25~10024.2221.1518~259.608.6013~1820.888.49<134.898.16Wasteresidue59.5913.91

图4 进口速度对分离效率的影响Fig.4 Effects of inlet velocity on separation efficiency

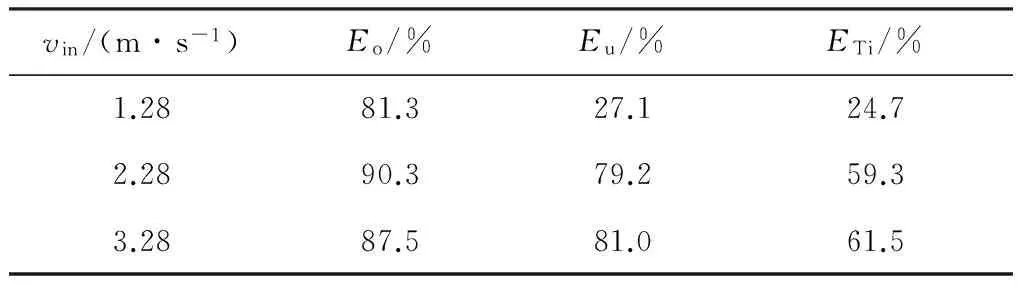

进口速度对尾渣颗粒分离精度的影响如表3所示。表3中Eo为直径小于25 μm的细颗粒通过溢

流分离的分离效率,Eu为直径大于25 μm的粗颗粒从底流回收的回收效率,ETi为二氧化钛底流的回收率[10]。如表3所示,速度过大或过小对于分离精度都是不利的。当速度较低如1.28 m/s和1.78 m/s时,虽然杂质细颗粒的分离效率最高可达70.8%,但粗颗粒的回收效率最低降至87.1%,二氧化钛的最低回收率为70.5%,引起钛资源的损失; 当速度较高如2.78 m/s和3.28 m/s时,尽管粗颗粒的回收效率最高可达96.4%,伴随二氧化钛最高回收率为80.0%,但细颗粒的分离效率最低为61.0%,导致杂质颗粒脱除效果不明显。综合分析可知,为了使尾渣颗粒得到高精度的分级处理,进口速度应为2.28 m/s,此时细颗粒的分离效率为67.0%,同时粗颗粒的回收效率可达93.9%。

图5 进口速度对切向速度的影响Fig.5 Effects of inlet velocity on tangential velocity

图6 进口速度对颗粒运动轨迹的影响Fig.6 Effects of inlet velocity on particle trajectories

2.2实验结果分析

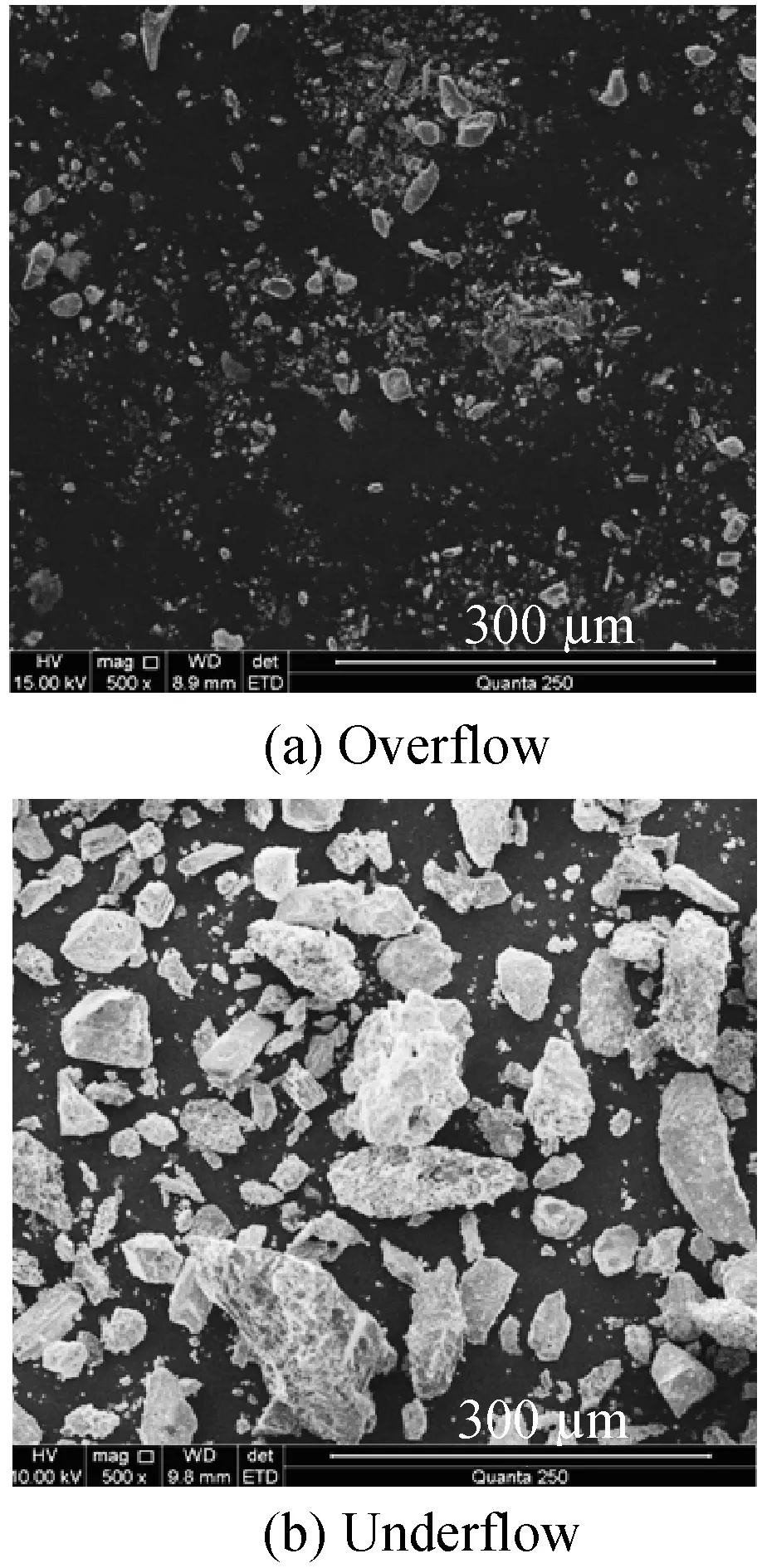

为了验证优化后的旋流分级效果,对尾渣原料进行实验测试。定时取样样品的粒度分布对比如图7所示,当进口速度为2.28 m/s时,间隔10 min

表3 进口速度与分离精度的对应关系

取样的样品粒度分布吻合良好,说明旋流器的工作状态稳定。通过分析溢流和底流固相产物的体积平均粒径可知,溢流产物的D[4,3]为9.2 μm,底流产物的D[4,3]可达43.6 μm。图8所示为溢流和底流产物的SEM形貌图,溢流产物多为结构松散的小颗粒,而底流产物以致密的大颗粒为主,旋流工艺对尾渣颗粒分级效果明显。

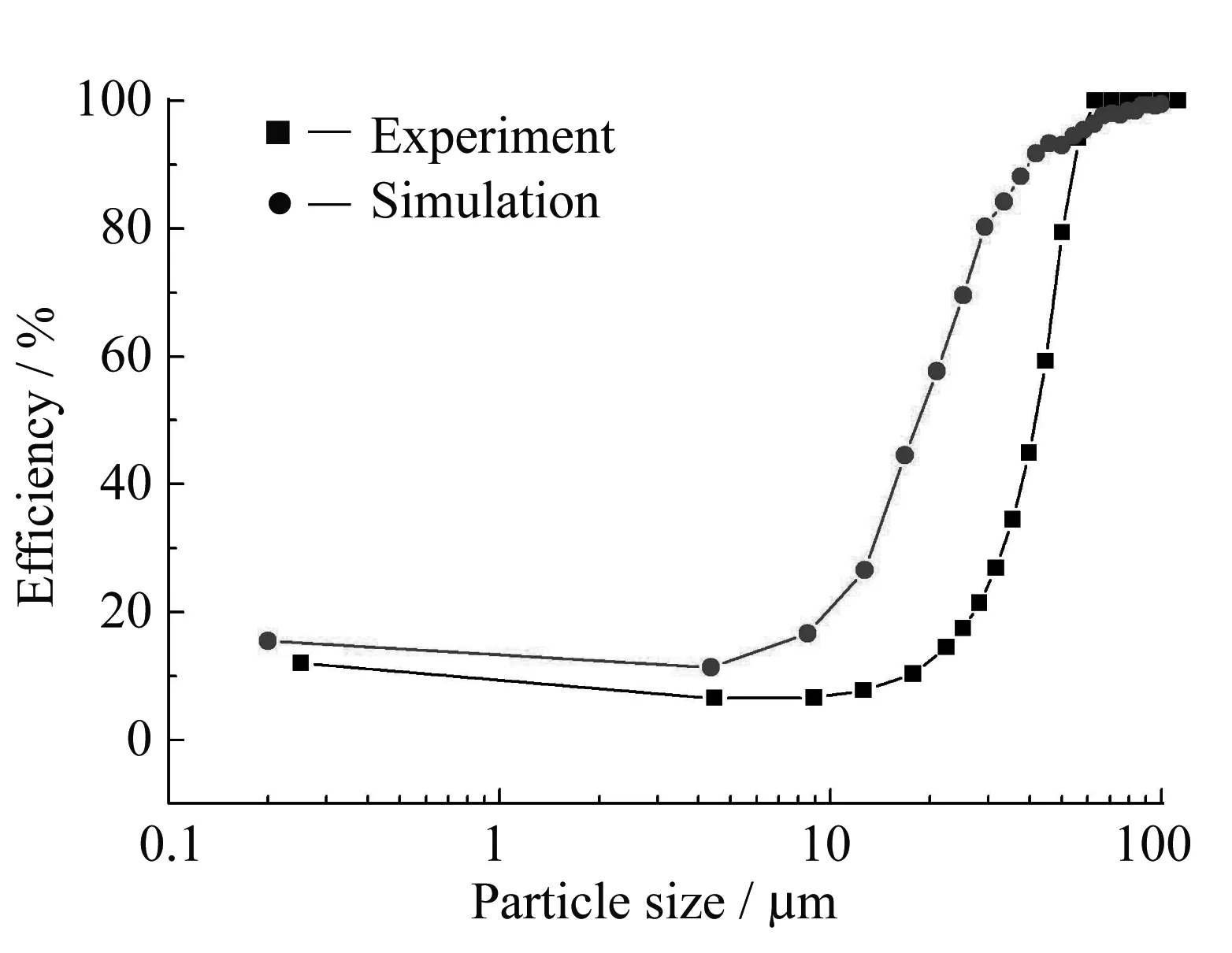

模拟计算和实验研究的分离效率曲线如图9所示,两者接近垂直的曲线斜率证明优化后的旋流工艺可以有效实现粗细颗粒的分级。模拟得到的切割粒度为18.5 μm,而实验的切割粒度增大至46.8 μm。这主要是由颗粒形状的不规则性导致的,众多研究显示在相同的工艺条件下,球形颗粒的分离效率和分离精度都明显优于非球形颗粒[16-17],而对于酸解尾渣体系,这样的差异体现在细颗粒溢流分离效率的提高,以及粗颗粒底流回收效率的降低。表4列出了不同进口速度下的实验数据。由表4可知,当进口速度为1.28 m/s时,81.3%的杂质细颗粒可以得到脱除,但高钛品位粗颗粒的回收率仅为27.1%,这是因为1.28 m/s的进口速度无法提供足够的离心力。随着进口速度增大至2.28 m/s,细颗粒的脱除效率提高到90.3%,同时粗颗粒的回收效率大幅升高至79.2%,该进口速度可以实现尾渣的高精度分级。当进口速度进一步增大为3.28 m/s时,与模拟数据变化规律相同,虽然粗颗粒的回收效率升高至81.0%,但细颗粒脱除效率下降为87.5%。表5列出了进口速度为2.28 m/s时固相产物组成分析,底流中w(TiO2)=19.11%、溢流中w(SiO2)=63.24%的实验结果均验证了本文所设计的旋流工艺可以实现尾渣的高精度分级。

图7 定时取样样品粒度分布对比Fig.7 Comparison of size distribution of particles sampled at certain intervals

图8 溢流和底流固相产物形貌特征Fig.8 SEM pictures of overflow and underflow particles

图9 数值模拟与实验验证分离效率曲线对比Fig.9 Comparison of separation efficiency between simulation and experiment

表4 分离精度实验结果

表5 溢流和底流固相产物化学组成

3 结 论

(1) 进口速度的增加可以提高尾渣颗粒的分离效率,这主要是由于颗粒受到了离心力增大和初速度增加的共同影响。

(2) 过大或过小的进口速度对尾渣颗粒的分级都是不利的。当速度过小时,较低的粗颗粒回收效率造成钛资源的损失; 当速度过大时,细颗粒分离效率的降低导致杂质颗粒脱除效果不明显。

(3) 当进口速度为2.28 m/s时,90.3%的杂质细颗粒可以得到有效脱除,二氧化钛回收率为59.3%,溢流产物的体积平均粒径为9.2 μm,多为结构松散的小颗粒; 底流产物的体积平均粒径可达43.6 μm,以致密的大颗粒为主。

[1]李宗云.硫酸法钛白酸解尾渣分离回收工艺研究[D].上海:华东理工大学,2015.

[2]曹海波.钛白粉厂酸解泥渣水洗处理技术实验研究[J].科技创新与应用,2014(24):11.

[3]LIU S S,GUO Y F,QIU G Z,etal.Preparation of Ti-rich material from titanium slag by activation roasting followed by acid leaching[J].Transactions of Nonferrous Metals Society of China,2013,23:1174-1178.

[4]裴玲芳,安莲英,唐明林,等.含钛尾渣中钛的回收工艺试验研究[J].矿产保护与利用.2010,(6):52-55.

[5]马保中,王丽娜,齐涛.磷酸三丁酯萃取分离钛铁矿亚熔盐反应产物酸解液中Fe3+及金红石型TiO2[J].过程工程学报,2008,8(3):504-510.

[6]邓清华.用强磁选技术改造密地选钛工艺[J].现代矿业,2013,2(2):136-140.

[7]李景胜.从钛白酸解废渣中回收钛矿的工艺研究[D].长沙:中南大学,2007.

[8]郭焦星.萃取分离法从钛白粉酸解废渣中回收钛铁矿[J].有色金属,2012(8):21-24.

[9]杜鑫.磁选技术在硫酸法钛白酸解尾渣中的应用初探[J].四川冶金,2014,36(1):71-74.

[10]TANG B,XU X Y,SONG X F,etal.Numerical study on the relationship between high sharpness and configurations of the vortex finder of a hydrocyclone by central composite design[J].Chemical Engineering Journal,2015,278:505-516.

[11]李宗云,许妍霞,汪瑾,等.硫酸法钛白酸解尾渣工艺矿物学特性分析[J].化工学报,2015,66(5):1947-1954.

[12]许妍霞,唐波,宋兴福,等.水力旋流器内部流场模拟分析与PIV验证[J].华东理工大学学报(自然科学版),2013,39(1):1-6.

[13]XU Y X,SONG X F,SUN Z,etal.Numerical investigation of the effect of the ratio of the vortex finder diameter to the spigot diameter on the steady state of the air core in a hydrocyclone[J].Industrial & Engineering Chemistry Research,2013,52:5470-5478.

[14]HSIEH K T.Phenomenological model of the hydrocyclone[D].Salt Lake City:The University of Utah,1988.

[15]白志山,汪华林,王建文.液液旋流分离管湍流流场的数值模拟[J].华东理工大学学报(自然科学版),2005,31(3):409-412.

[16]ZHU G F,LIOW J L.Experimental study of particle separation and the fishhook effect in a mini-hydrocyclone[J].Chemical Engineering Science,2014,111:94-105.

[17]ABDOLLAHZADEH L,HABIBIAN M,ETEZAZIAN R,etal.Study of particle’s shape factor,inlet velocity and feed concentration on mini-hydrocyclone classification and fishhook effect[J].Powder Technology,2015,283:294-301.

Numerical Simulation and Experimental Study on the Classification of Acid Hydrolysis Waste Residue of Titanium Dioxide by Hydrocyclone

TANG Bo,XU Yan-xia,SONG Xing-fu,SUN Ze,YU Jian-guo

(National Engineering Research Center for Integrated Utilization of Salt Lake Resource,East China University of Science and Technology,Shanghai 200237,China)

In order to improve the sharpness of classification of acid hydrolysis waste residues of titanium dioxide,the process optimization was made by numerical simulation and experimental investigation.Simulated results indicated that when inlet velocity was 1.78 m/s,the efficiency of the coarse particles by spigot was 91.1%,which reduced the recovery rate of TiO2.On the other hand,when inlet velocity was 2.78 m/s,the efficiency of the fine particles by vortex finder was 62.9%,which reduced the separation rate of impurities significantly.As a result,for achieving high sharpness,inlet velocity should be 2.28 m/s.The further results of experiments validated that when inlet velocity was 2.28 m/s,D[4,3] of overflow and underflow products were 9.2 μm and 43.6 μm,respectively.Meanwhile,90.3% of the fine particles of impurities were removed,and the recovery rate of TiO2was 59.3%.

hydrocyclone classification; separation sharpness; acid hydrolysis waste residue; resource recovery

1006-3080(2016)04-0454-06

10.14135/j.cnki.1006-3080.2016.04.003

2016-04-08

唐波(1989-),男,上海人,博士生,主要从事旋流分离技术。E-mail:020110138@mail.ecust.edu.cn

通信联系人:宋兴福,E-mail:xfsong@ecust.edu.cn

TQ115

A