基于道路载荷谱的汽车后减振器座失效研究

2016-09-18贾慧利

贾慧利

(芜湖职业技术学院 汽车工程学院,安徽 芜湖 241000)

基于道路载荷谱的汽车后减振器座失效研究

贾慧利

(芜湖职业技术学院 汽车工程学院,安徽 芜湖 241000)

减振器座是车身结构重要部分之一,主要承受来自悬架系统的垂向载荷.对某车型在路试工况中后减振器座发生了轻微裂纹为研究对象,而后期提升整车综合性能需降低减振器阻尼系数,分析路试中减振器阻尼系数,车辆配重参数对减振器座疲劳寿命的影响.结合CAE将减振器座模型加载上跳工况获得载荷大小做静力学分析,计算应力载荷分布并确定应力敏感点.通过应变计获得不同减振器阻尼和车辆配重下的道路载荷谱,确定减振器座开裂原因,并提出在减振器座上增加加强筋改进方案.最后经过路试工况验证,使用效能可靠.

疲劳寿命;道路载荷谱;阻尼系数

当前汽车的配置,绝大多数都是采用承载式车身,而减振器座是车身结构重要部分之一,承受来自六个方向的不同载荷,而其主要承受来自悬架系统的垂向载荷[1].减振器是车辆悬架的主要阻尼元件,它和悬架弹性元件并联于车身和车轮之间,其参数确定将直接影响整车的平顺性、舒适性、平稳性和安全性.在追求各项性能最佳时,需要调节减振器阻尼的大小,但是减振器阻尼过大时还可能导致减振器座的疲劳失效.

零部件的疲劳寿命主要由载荷、材料、设计和制造四个方面决定[2],掌握特定工况下的载荷谱将是至关重要的,它可以有利于材料确定、几何尺寸设计和制造工艺选择,从而满足零部件的疲劳寿命.由于车辆在道路上行驶,称之为道路载荷谱.道路载荷谱是车辆使用环境下零部件运动姿态的综合应力强度实时变化过程,是进行车辆零部件可靠性和耐久疲劳寿命研究的重要依据之一[3].掌握载荷谱变化规律是进行耐久性试验、疲劳寿命估计和疲劳设计等的先决条件[4].

图1 减振器座开裂位置

整车汽车研发过程中,试验类型通常被分成公共道路试验、试验场验证试验和台架室内试验.试验场验证试验不仅能够快速验证并发现其潜在故障失效模式,也能大大缩短产品开发的周期,节约开发成本.对某车型前期开发过程中,后减震器座在试验场验证过程中发生了轻微裂纹,如图1所示.本文以某车型左后减振器座在完成规定试验里程80%时发生轻微裂纹为研究,进行了静力学分析,并结合道路载荷谱,分析了开裂影响因素,并提出优化方案,为类似结构设计及分析提供了参考经验.

1 后减振器座有限元分析

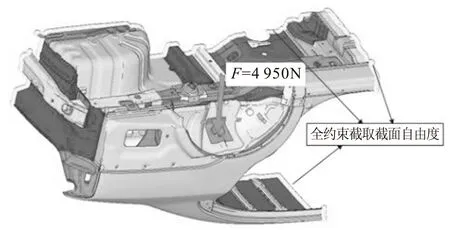

为了更好理解后减振器应力分布和危险区域应力方向,需建立后减振器座有限元分析模型.由于车辆在运动过程中车轮的上下跳动,后减振器座主要受到来自垂向载荷,使其产生拉压弯曲变形,而用于固定减振器导杆的圆孔周围位置也是应力集中较为敏感区域,也是重点关注位置.本文选取1/4车身模型作为分析对象,全约束截取面自由度,分析模型如图2所示.后减振器座选用的材料为SAPH440,其材料参数由实测而得,屈服强度为367 MPa,抗拉强度为527 MPa.

根据路试试验工况特点,分析了上跳工况,最后经过动力学算出减振器座处受力载荷为4 950 N,在此载荷条件下,其应力分布如图3所示.

图2 1/4车身模型

图3 后减振器座应力分布图

从图3可以看出应力集中位置和变形方向,与图1路试轻微开裂位置和方向一致,说明有限元分析结果和路试试验结果具有良好一致性.

2 减振器阻尼特性及测试

2.1减振器阻尼特性

减振器的主要作用是衰减、降低车身和车轮的振动,来改善汽车的行驶平顺性,提高乘坐舒适性.减振器的特性[5]主要以其速度特性来描述,公式表示为:

F=δν

式中,F为减振器阻尼力,N;δ为减振器阻尼系数,Ns/m;v为减振器中活塞相对速度,m/s.

2.2减振器阻尼测试

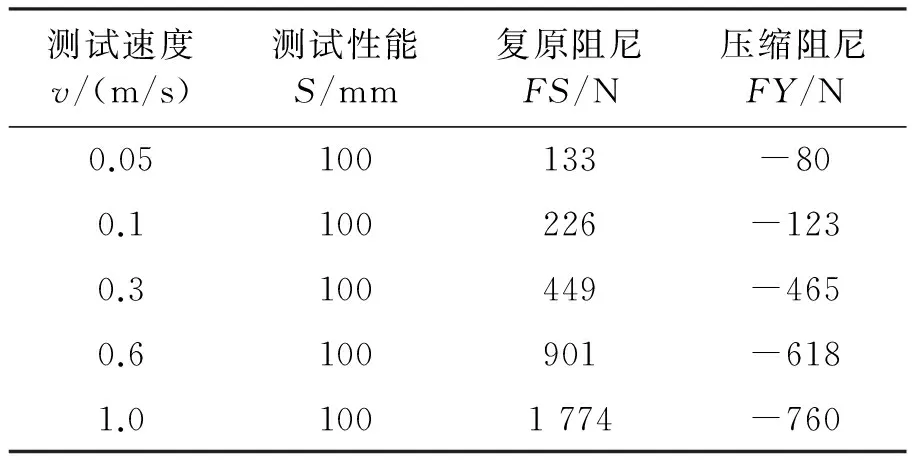

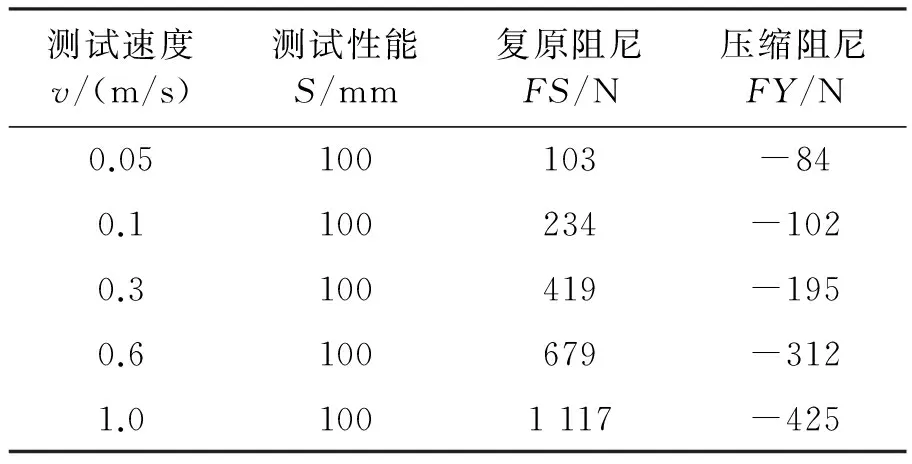

由于某车型后减振器座在路试过程中出现了轻微开裂和后期提升整车综合性能需降低减振器阻尼系数,为了分析减振器阻尼系数对减振器座寿命的影响,故对两种状态的减振器性能参数进行测量.用INOVA减振器综合性能试验台对减振器进行测试,试验结果如表1和表2所示.

表1 前期减振器性能参数

表2 后期减振器性能参数

3 试验场载荷谱采集及数据分析

3.1道路载荷谱采集准备

根据后减振器座路试轻微开裂位置和有限元分析结果,可以确定后减振器结构最为敏感和应力集中位置,因此在此区域测试变形量.根据后减振器座变形特点,1/4惠斯通桥路被使用来测试应变值大小,同时开裂对称位置也被粘贴应变计,其应变位置如图4所示.为防止应变计在测试过程中发生损坏,导致载荷谱数据之间分析无参考性,需对其固定、防水等保护.

3.2道路载荷谱采集方案

后减振器座在路试工况下发生轻微变形,故选择测试方案需要和路面工况一致.由于路试配载是空载和满载更替进行,因此配载是减振器座开裂诱因之一.减振器的阻尼力越大,振动消除得越快,但却使并联的弹性元件的作用不能充分发挥.同时,过大的阻尼力还可能导致减振器座开裂,而后期整车综合性能提升需降低减振器阻尼系数,故减振器阻尼也成为后减振器座开裂因素之一.根据上述阐述因素提出道路载荷谱采集方案,其方案如表3所示.

图4 后减振器座贴片位置

方案配载减振器状态test1空载前期test2满载前期test3空载后期test4满载后期

3.3载荷谱数据分析

道路载荷谱指车辆行驶过程中载荷随时间变化,并具有统计特征的载荷时间历程.为了获取具有代表的载荷谱,每种测试方案采集了5组.如图5所示为路试工况下后减振器座的道路载荷谱应变-时间历程曲线.

由图5可知,由于路试中开裂位置与应变计2的位置相对应,因此选择应变计2进行道路载荷谱分析.Test 1中应变计2最大和最少应变值为336.5和-332;Test 2中应变计2最大和最少应变值为585.57和-1 610;Test 3中应变计2最大和最少应变值为369和-330.2;Test 4中应变计2最大和最少应变值为524.9和-980.3.

图6 相对损伤比较

然而,通过真实S-N或E-N曲线可以计算出真实损伤和疲劳寿命,但是相对损伤也广泛应用于实际工程分析和试验道路载荷谱数据分析,其损伤等效原则源于Palmgren-Miner准则[6].本文基于损伤等效原则计算分析了应变计2的不同配重和阻尼下的相对损伤计算,相同配载下不同状态减振器阻尼大小相对损伤比较,如图6所示.

由图6可知,在空载条件下,其后期减振器的相对损伤约为前期相对损伤的0.89倍;在满载条件下,其后期减振器的相对损伤约为前期相对损伤的0.43倍,而路试工况为空满载交替进行,故后期减振器的相对损伤约为前期相对损伤的0.66倍.而前期后减振器座发生开裂约为规定试验里程的80%,故估计后期后减振器座发生轻微开裂约为规定试验里程的1.2倍.但是为了更进一步提高安全系数和行驶里程,需进一步提出优化方案.

4 优化方案与对比分析

4.1优化方案

通过上述道路载荷谱数据分析,得出后减振器轻微开裂是由满载和大阻尼系数减振器共同作用的结果,而性能提升后减振器阻尼系数减少,且通过相对损伤比较可以确定路试工况下不出现开裂,但是为了进一步提高后减振器安全系数,对后减振器座提出了优化方案,即在原减振器座上增加了安装板支架,其结构优化方案模型如图7所示.

4.2优化方案与原方案对比分析

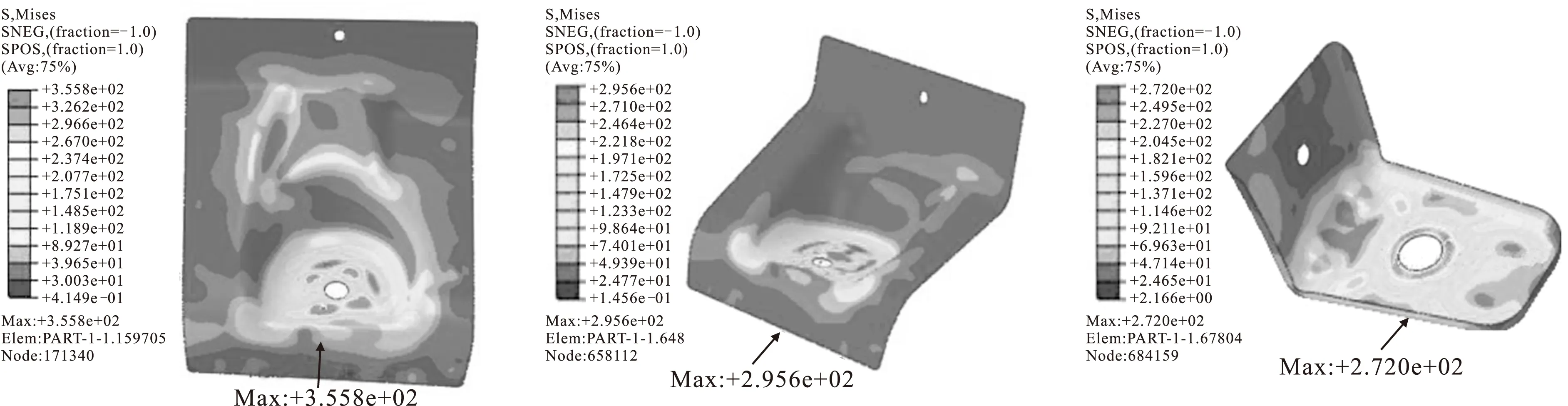

利用CAE分析手段,对上述两种方案分析静强度,其应力分布云图如图8所示.

从图8中可以看出,原方案后减振器座的最大Von Mises等效应力分布为355.8 MPa,而优化后减振器座的最大Von Mises等效应力分布为295.6 MPa,即相对原方案后减振器座Von Mises等效应力减少了17%,同时后减振器安装板支架的最大Von Mises等效应力为272 MPa,优化后应力值均小于材料的屈服极限,满足设计条件要求.

(a)原方案后减振器座应力分布云图 (b)优化方案后减振器座应力分布云图 (c)安装板支架应力分布云图图8 应力分布云图

5 路试验证结果

将优化后的后减振器座和后期后减振器在试验样车中体现,通过在试验工况下进行了试验考核与验证,并在规定试验里程下追加30%里程,都没有出现后减振器裂纹,故优化结构方案是可行的,并具有较好的实用效能.

6 结语

本文在路试工况条件下,采集了后减振器后开裂处的道路载荷谱,分析了不同减振器阻尼和配载下对后减振器座疲劳寿命的影响,为减振器后设计和减振器阻尼提供了分析依据.为了更好地提高减振器座的疲劳寿命,进一步提出了结构优化方案,并进行了静强度分析,结果均小于材料的屈服强度.最后通过整车路试试验特征,对后期减振器阻尼和后减振器座结构优化方案合理可行.

[1]陈家瑞.汽车构造[M].北京:机械工程出版社,2009.

[2]HE Bai-yan,WANG Shu-xin,GAO Feng.Failure analysis of an automobile damper spring tower[J].Engineering Failure Analysis,2010,14:498-505.

[3]郭虎,陈文华,樊晓燕.汽车试验场可靠性强化系数研究[J].机械工程学报,2004,40(10):73-76.

[4]蔡建进,邵明亮.全承载大客车骨架左侧围载荷谱测试与研究[J].噪声与振动控制,2011(6):139-142.

[5]王望予.汽车设计[M].北京:机械工业出版社,2004.

[6]WANG Zheng-zhong,MA Wei,WANG Yi-heng,et al.Accelerated testing for design verification and improvement of powertrain mounting structure[D].SAE International Technical Paper,2013.

[责任编辑王新奇]

Research on Failure of the Rear DamperBase for Automobile Based on Load Spectrum of Road

JIA Hui-li

(School of Automobile Engineering, Wuhu Institute of Technology, Wuhu 241000, China)

The damper base is an important part of the automobile body structure, which bears the vertical load from the suspension system. In this paper, taking the slight cracks occurred in the rear damper base of a certain type of vehicle in the road test condition as the research object, and improving the overall performance of the vehicle needs to reduce the damping coefficient of damper in the later stage, and influence of the damping coefficient of damper and the vehicle weight parameters on the fatigue life of damper base was analyzed. In combination with the CAE, the damper base model was loaded on the jump condition to obtain the load size and to do the static analysis, the stress distribution was calculated and the stress sensitive point was determined. The load spectrum of road under different damper and vehicle weight load was got by strain gauge, and the cracking cause of the damper base was determined, and the improvement scheme of increasing reinforcement on the damper base was proposed. Finally, the test condition was verified, and the efficiency was reliable.

fatigue life; load spectrum of road; damping coefficient

1008-5564(2016)02-0023-05

2015-10-29

安徽省2014年高等学校省级质量工程项目(2014jyxm476)

贾慧利(1981—),女,河南新乡人,芜湖职业技术学院汽车工程学院讲师,主要从事汽车检测与维修教学与研究.

U463.83

A